В конструкции шарикоподшипника одним из основных элементов являются шарики. Именно благодаря высокому качеству исполнения этих элементов, точности размеров и обработки, обеспечивается безупречная работа шарикового подшипника. Технологический процесс, в результате которого изготавливаются шарики на подшипник — это достаточно сложный производственный цикл, который проводится в следующей последовательности:

Изготовление заготовки

Заготовка, имеющая неправильную форму, изготавливается из стальной проволоки диаметром несколько больше диаметра будущего шарика. Заготовки формируются на холодно-выставочном автомате либо стане поперечно-винтового проката. Обкатка до первоначальной формы осуществляется на станке для обработки шариков. Здесь заготовка зажимается между двумя дисковыми матрицами и начинается процесс обкатки до того момента, пока заготовка не получит правильную форму с некоторым допуском от точного размера.

Процесс обработки

Полученные после первого процесса шарики требуют обработки. Поэтому, прежде всего, выполняется грубая обработка посредством абразивного материала. Процесс обработки происходит в специальных барабанах. После грубой обработки шарики вновь подвергаются обкатке на станке для обработки шариков. На станке заготовки неоднократно прокатываются между планшайбами, которые имеют чугунные диски специального профиля. Далее проходит процедура термической обработки в специальных печах. В результате термической закалки шарики приобретают необходимый уровень твёрдости.

Процесс шлифовки

Шлифовка подшипниковых шариков — следующий шаг всего процесса. Здесь задача заключается в том, чтобы довести изделие до номинального размера с допуском не более десяти микрон. После процедуры закалки шарики направляются на шлифовальный станок, конструктивно аналогичный тем, что были отмечены выше по тексту. Разница состоит лишь в том, что шарикошлифовальный станок имеет канавки и диски, предназначенные для более точной обработки. На станке выполняется прокат шариков по рабочим желобам, причём в процессе прокатки осуществляется автоматическое перемешивание шариков. Прокатка выполняется многократно и по завершению процесса получают готовые к использованию шарики.

Завершающий цикл

Здесь подшипниковые шарики подвергаются тщательной промывке специальными средствами, проходят строгий контроль качества, сортируются по группам, упаковываются в транспортную тару и отправляются по месту назначения.

| Анатолий 2014-02-09 08:07:25 есть ли у Вас в наличии шарики диаметром 24.3-25мм. [Ответить] [Ответить с цитатой] [Отменить ответ] |

Подшипник представляет собой функциональный узел, который выполняет функцию поддержки и направления вращающегося вала и оси. Устройство предназначено для снижения трения между движущейся частью механизма, а также его неподвижными элементами.

Подшипники позволяют сбавить потери энергии, устранить нагрев и снизить износ деталей.

Ведущие производители

Среди известных мировых брендов специалисты особо выделяют следующих производителей:

- шведская промышленная группа SKF поставляет изделия в 130 стран мира;

- немецкий производитель FAG ;

- словацкий концерн Kinex

- французская компания SNR — считается крупнейшим поставщиком для Европы;

- японские компании NSK , NTN и Koyo ;

- американский концерн TIMKEN

Для изготовления качественных изделий обязательно четкое соблюдение технологических норм на всех этапах производства. Этому требованию обычно соответствуют только известные мировые бренды . Компания Укрзахідпостач поставляет подшипники исключительно от ведущих торговых марок, качество изделий которых проверено временем.

Производители подшипников в России и за рубежом

Предприятия, специализирующиеся на выпуске комплектующих для подшипников, обладают развитой инфраструктурой и налаженной системой управления. На территории нашей страны функционирует множество заводов, выпускающих различные модификации и модели подшипников. Продукция этих предприятий применяется в промышленности и в бытовых сферах. Наиболее уважаемым среди иностранных производителей подшипников является компания SKF. Продукция компании отличается высоким качеством и надежностью, а также широким выбором деталей и комплектующих любых модификаций.

Купить подшипники можно в интернет-магазине «Промышленная Автоматизация»

. Специалисты отдела продаж помогут вам подобрать подходящее изделие и подберут аналоги, которые удовлетворят потребности вашего бизнеса. Обращайтесь за консультацией по телефону или по адресу электронной почты Бонус от магазина

«Промышленная Автоматизация»

: бесплатная доставка товара при заказе от 5000 рублей.

Особенности и этапы производства

Производство подшипников требует использования особых марок стали. Для колец и тел качения подбирается сталь, сделанная из железа, в то время как для сепаратора потребуются сплавы из тяжелых и легких металлов, таких как чугун, бронза, алюминий и латунь.

Сейчас разработано большое количество специализированных подшипников, каждый из которых имеет свои технологические цепочки производства. Независимо от этого все изделия в процессе изготовления проходят токарную обработку, обработку с помощью давления, термообработку, шлифовку, а также сборку.

Производство колец

Данные элементы изготавливаются по следующей схеме:

- Из металлических труб и прутков подготавливаются заготовки по рассчитанному диаметру.

- Вальцеванием и давлением происходит первоначальная обработка.

- Проводятся токарные работы, направленные на нарезку отдельных колец и общую обработку поверхности.

- Нагрев колец до 850ºС, затем быстрое охлаждение до 40ºС.

- Отпуск деталей при температуре 170ºС.

- Шлифовка торцевых, внутренних и внешних поверхностей, дорожек качения.

- Финишная шлифовка дорожек качения до требуемых значений шероховатости.

Изготовление тел качения

Технологическая цепочка производства данных деталей имеет следующий вид:

- С помощью специальной стальной проволоки определенного диаметра нарезаются исходные заготовки.

- Детали сдавливаются специальным прессом для придания им шарообразной формы.

- Производится окончательная обработка давлением, с помощью которой достигается припуск в 100 мкм.

- Термическая обработка, по той же методике, что и для колец.

- Шлифовка и полировка изделия.

Производство сепаратора

Для изготовления сепаратора потребуются другая технологическая цепочка:

- Подготовка заготовки – стального листа.

- Пробивка в листе отверстий, соответствующих телам качения.

- Черновая и чистовая штамповка заготовки, направленная на придание ей необходимой формы.

- Сверловка отверстий для заклепок.

- Финишная обработка отверстий.

Сборка

Для сборки подшипника необходимо вставить внутреннее кольцо в наружное и уложить между ними тела качения. Далее в двух местах с помощью заклепок устанавливается сепаратор. Перед сдачей готовых изделий в продажу требуется обязательная проверка работоспособности, маркировка и смазка прдукта.

Узел вращения — это важная деталь, обеспечивающая движение при качении или линейном перемещении, она служит опорой или упором для подвижной конструкции. На территории РФ все больше строится заводов-производителей подшипников. Это становится прибыльным делом, так как такие детали применяются во всех отраслях народного хозяйства (тяжелая и легкая промышленность, корабле и автомобилестроение, сельское хозяйство).

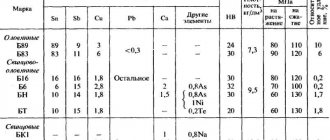

Металлокерамика

Сменная деталь подшипника скольжения может изготавливаться из металлокерамики. Этот материал изготавливают в процессе прессования и спекания меди и железа в порошкообразном виде. В состав добавляется графит, свинец или олово.

Это пористый материал, который предварительно насыщают расплавленным маслом. Это позволяет системе долго работать без замены смазочного материала. Вкладыши из металлокерамики применяют в тихоходных машинах, в местах, куда сложно подвести смазку.

Способы и этапы производства

Существует два основных типа: скольжение и качения. Мы рассмотрим изделия из стали, где элементами, облегчающими вращения, являются шарики. Это самый востребованный в настоящее время вид. Они подразделяются на радиальные и упорные. Разница заключается в том, что первые компенсируют нагрузки, направленные перпендикулярно валу, а вторые отвечают за осевое смещение.

Деталь состоит из внешней и внутренней обоймы, металлических элементов и устройства, обеспечивающего правильное их распределение по периметру. Для узлов, работающих в условиях повышенного загрязнения, с одной или с обеих сторон устанавливается шайба-пыльник. Она препятствует попаданию извне абразивных частиц и ограничивает пространство, в котором находится смазка.

Технология производства подшипников начинается с подготовки необходимого сорта стали. На завод поступает металл определенной марки в виде круглых прутков.

Первоначально рассмотрим вопрос изготовления обойм:

- . Круглый прокат нарезается автоматической линией по размерам, необходимым для данного типа.

- . Прессом в цилиндрической заготовке делается отверстие. В результате получается грубая шайба.

- . После этого следует процесс раскатки. При этом деталь приобретает параметры и форму, грубо похожее на конечное изделие.

- . Следующим этапом являются токарные работы. На станке с числовым программным управлением формируется внешняя и боковые поверхности, канавка, по которой будут двигаться элементы качения.

- . Далее, следует фаза придания заготовке необходимых физических качеств. В большинстве случаев это осуществляется методом закалки. Сначала происходит нагрев до 850 градусов, затем резкое охлаждение до температуры от 40 до 50 °С и отпуск. В специальной камере разогревают деталь до 170 и дают ей медленно остыть.

- . Доведение до необходимых размеров методом шлифовки. На станках в автоматическом режиме все параметры дорабатываются до точности, соответствующей ГОСТу.

- . Последний этап — это полировка всех поверхностей до класса четкости 0,06.

Достоинства и недостатки

Существует ряд достоинств и недостатков подшипников скольжения. К положительным характеристикам конструкции можно отнести:

- Простая конструкция, поэтому стоимость этой разновидности деталей относительно невысокая. Для малонагруженных и тихоходных машин подшипник изготавливают в виде простой втулки.

- Надежность в процессе эксплуатации. Подшипники скольжения применяют даже в высокоскоростных приводах. При этом конструкция у них достаточно надежная, что позволяет эксплуатировать такую деталь в течение длительного времени.

- Способны принимать и выдерживать большие динамические нагрузки. Конструкция не боится ударов, вибраций. Это объясняется большой площадью рабочей поверхности, которая принимает нагрузку. Слой смазки оказывает демпфирующий эффект. Он располагается между вкладышем и валом, что также значительно продлевает срок эксплуатации изделия.

- Подшипники издают при работе низкий уровень шума. На любой скорости система функционирует практически беззвучно.

- Радиальные размеры сравнительно небольшие.

- При использовании разъемных конструкций можно устанавливать на шейки валов сложной формы, например, коленчатого вала. При этом не нужно демонтировать зубчатые колеса, шкивы и прочие детали, размещенные на иных цапфах.

Конструкция подшипников скольжения имеет и определенные недостатки:

- В процессе эксплуатации проводится постоянный контроль системы. Это объясняется необходимостью присутствия в конструкции смазки. В противном случае может произойти перегрев системы. Если смазка перестанет поступать к трущимся элементам, произойдет его поломка.

- Осевые размеры довольно большие. Это необходимо для увеличения рабочей площади рабочей поверхности конструкции. Она воспринимает нагрузку.

- В период пуска наблюдаются значительные потери мощности из-за трения. Такое может случиться при использовании некачественной или неподходящей смазки.

- Эксплуатационные расходы сравнительно высокие. Это объясняется необходимостью применения большого количества смазки. Также проводится остановка агрегатов для проведения чистки и охлаждения системы. Это приводит к простоям оборудования.

- Система в период пуска оказывает влияние на износ поверхности цапфы. Это особенно заметно при использовании некачественной смазки.

Материалы

Важным вопросом для производства является, из какой стали делают обоймы подшипников? Наиболее распространенный материал имеет марку:

- . ШХ15;

- . ШХ15СГ;

- . ШХ20СГ;

- . ШХ4.

Они отличаются содержанием технологических присадок. В состав входит магний, кремний, углерод, хром в размерах до 2 процентов и примеси серы, фосфора, никеля, меди в очень ограниченном количестве. Твердость приобретается методом термической обработки.

Для изделий, выдерживающих большие нагрузки, необходимо иметь прочную поверхность соприкосновения и пластичную середину. В этом случае используются стали марки:

- . 15Г1;

- . 18ХГТ;

- . 20Х2Н4А.

Плоскости подвергаются цементации. При этом достигается прочность от 59 до 66 HRCэ. Сердцевина остается более мягкой с показателем около 36. Производственный процесс немного отличается от предыдущего.

В промышленности требуются узлы для работы в агрессивных средах. Для производства в этом случае применяются стали марок 95Х18Ш и 110Х18МШД.

В литейных цехах, в агрегатах термической обработке, нужны продукты из термостойкого материала. В России используют 8Х4В9Ф2Ш и 8Х4М4В2Ф1Ш.

Как делают шарики для подшипников на заводе, видео

Изготовление такого материала является высокоточным производством. Необходимо достичь определенных параметров, при которых трение будет сведено к минимуму. Обычно это является отдельной отраслью, которая обеспечивает элементами качения сборочные цеха. Следует учесть, что материалом становится не только сталь разных марок, но и керамика, Si3N4. Это совершенно иной промышленный цикл. Они применяются в узлах с большими скоростями вращения, потому что обладают меньшей массой, не подвержены деформации при высоких температурах, и пара (сталь, нитрид кремния) имеют лучшие показатели по скольжению.

Технология изготовления шариков для подшипников:

- . Берется пруток большего диаметра и нарезается цилиндрами необходимой длины.

- . В холодно-выставочном автомате придается форма шара с характерным пояском. Заготовка имеет размеры, немного превышающие требуемым. Поверхность обладает достаточно грубой конфигурацией.

- . Следующий этап — это обкатка между двумя вращающимися дисками. Будущий элемент качения приобретает почти идеальную форму с некоторым припуском.

- . Потом детали обрабатываются в шарошке. При помощи абразивных материалов с поверхности удаляются окалины и заусенцы.

- . Далее, происходит обкатывание между двумя чугунными планшайбами. При этом достигаются размеры, близкие к требуемым.

- . Пока мягкие элементы требуют придания твердости. Они подвергаются термической обработке или цементации. Это зависит от того, из какого металла делают .

- . Финишным этапом производства является шлифовка. Между двумя дисками непрерывно перекатываются заготовки, автоматически перемешиваясь. На выходе получается продукт, имеющий допуск 10 микрон. При необходимости точность можно поднять еще выше.

- . Завершающая фаза — промывка специальными растворителями, проверка качества автоматическим способом, при котором происходит выбраковка и сортировка по классу точности.

- . Изделие упаковывается и маркируется в соответствии с ГОСТом, и отправляется потребителям. Часть товара идет на изготовления узлов качения, а остальное реализуется, как готовый продукт.

Шлифовальная линия для шариковых подшипников с глубокимжелобом

Особенности

1. Шлифовальная линия для шариковых подшипников с глубоким желобом широкоиспользует лидирующие технологические методы, например, система управления SBS, быстрый подвод, система предотвращения воздействияи пр. Вся системауправления и инструменты машины являются продукцией от международных широкоизвестных производителей, поэтому данное оборудование имеет следующиеособенности – высокий уровень точности, высокий уровень эффективности идолговечность. 2. Шлифовальнаялиния для шариковых подшипников с глубоким желобом имеет функцию выборатехнической данных, основываясь на выборе системы управления резки. Даннаяпродукция имеет обратную подачу и можетвыполнять функцию саморегуляции. Данная шлифовальная линия имеет автоматическийсигнал тревоги, когда шлифовальная головка находится не в правильной позиции.Шлифовальная линия для шариковых подшипников с глубоким желобом имеет следующиеособенности: автоматический стоп сигнал при определенных габаритах детали идопустимых значений размера и веса. 3. Шлифовальная линия шариковых подшипников с глубоким желобом имеет следующиеособенности – это высокий уровень эффективности, стабильная погрузка, паспорт, а также сниженная системапри высоком уровне качества.

Конфигурации

Автоматический шлифовальный станок для внутреннего кольцашарикового подшипникаАвтоматический шлифовальный станок для внутреннего каналашарикового подшипникаАвтоматический шлифовальный станок высокого уровня отделкидля внутреннего кольца шарикового подшипникаАвтоматический шлифовальный станок для внешнего кольцашарикового подшипникаАвтоматический шлифовальный станок высокого уровняотделки для внешнего кольца шарикового подшипника.

Применение шлифовальной линии дляшариковых подшипников с глубоким желобом

1. Шлифовальная линия для шариковых подшипников RF30Q идеально подходит для производства маленьких колец шариковыхподшипников (внутренний диаметрвнутреннего кольца 10-30мм, внешний диаметр внешнего кольца 26-62мм). 2. Автоматическая шлифовальная линия RF50Q идеально подходит для производства маленьких колец шариковых подшипников(внутренний диаметр внутреннего кольца 17-50мм, внешний диаметр внешнего кольца40-100мм) .3. Шлифовальная линия для шариковых подшипников с глубокимжелобом RF100Q является идеальной для производства маленьких колец шариковыхподшипников (внутренний диаметрвнутреннего кольца 40-100мм, внешний диаметр внешнего кольца 100-200мм). 4 Автоматическая шлифовальная линия RF160Q идеально подходит для производства маленьких колец шариковых подшипников(внутренний диаметр внутреннего кольца 80-160мм, внешний диаметр внешнегокольца 120-250мм).

Технические спецификации

1. Автоматический шлифовальныйстанок для внутреннего кольца шарикового подшипникаОсобенности

1. Шлифовальный шпиндель используетвысокоточный подшипниковый механизм, устройство воздушной изоляции и импортныйинвертор.2. Шпиндельное управлениеиспользуется вместе с двигателем частотного перехода и с устройством точности шпинделя.3. Система подачи и обработкииспользуется с механизмом интегрального шарикового винта, что гарантируетсинхронную подачу и компенсациюобработки.

| Модель | Область обработки | Точность обработки | Эффективность (С) | Мощность (кВт) | Масса (Т) | |||

| Внутренний диаметр (мм) | Ширина (мм) | Габариты точности | Округлость (μm) | Округлость (μm) | ||||

| 3MZ131 | Φ5-10 | 5-10 | P4/P5 точность обработки | 0.8 | 0.32 | 5-10 | 4.5 | 1.25 |

| 3MZ133 | Φ10-30 | 8-20 | 0.8 | 0.32 | 8-20 | 13 | 3.5 | |

| 3MZ135 | Φ17-50 | 10-32 | 1 | 0.32 | 10-30 | 13 | .3.5 | |

| 3MZ1310 | Φ40-100 | 20-60 | 1.5 | 0.4 | 15-45 | 16 | 5 | |

| 3MZ1316 | Φ80-160 | 20-80 | 2 | 0.4 | 20-50 | 20 | 5 | |

2. Автоматический шлифовальный станок длявнутреннего канала шарикового подшипника

Features1. Даннаяпродукция имеет импортный PLC и сенсорный экран. Шлифовальная подачаиспользует сервоконтроль переменного тока. 2. Импортные линейные направляющие и механизм шарикового винта. 3. Импортная система самоконтроля, система анти столкновения, а также автоматическая система обратнойподачи является дополнительной. 4. Колесный гидромотор используется с высокоскоростным и высоко мощным электрическим шпинделем, а также с системойуправления скорости шпинделя – все это регулируется по средству вспомогательнымчастотам инвертором. 5. Управление шпинделем используется с программируемым индикаторным двигателеми импортным устройством точности шпинделя. 6. Механизм колебаний используется с программируемым индикаторным двигателем илинейной направляющей “перекрещивающиесяролики”.

| Модель | Область обработки | Точность обработки | Эффективность (С) | Мощность (кВт) | Масса (T) | |||

| Внутренний диаметр (мм) | Ширина (мм) | Габариты точности | Округлость (μm) | Округлость (μm) | ||||

| 3MZ201 | Φ5-10 | 5-10 | P4/P5 точность обработки | 1 | 0.32 | 5-10 | 8 | 1.25 |

| 3MZ203 | Φ10-30 | 8-20 | 1 | 0.32 | 8-20 | 14 | 3 | |

| 3MZ205 | Φ17-50 | 10-32 | 1.2 | 0.32 | 10-30 | 18 | .3 | |

| 3MZ2010 | Φ40-100 | 20-60 | 1.5 | 0.4 | 15-45 | 22 | 4.5 | |

| 3MZ2016 | Φ80-160 | 20-80 | 2 | 0.4 | 20-50 | 25 | 4.5 | |

3. Автоматический шлифовальный станоквысокого уровня отделки для внутреннего кольца шарикового подшипника

Особенности

1.

Даннаяпродукция имеет импортный PLC и сенсорный экран. Шлифовальная подачаиспользует сервоконтроль переменного тока. 2. Импортные линейные направляющие имеханизм шарикового винта. 3. Импортная система самоконтроля, система анти столкновения, а также автоматическая система обратной подачиявляется дополнительной. 4. Колесный гидромотор используется с высокоскоростным и высоко мощным электрическим шпинделем, а также с системойуправления скорости шпинделя – все это регулируется по средству вспомогательныхчастот инвертора. 5. Управление шпинделем используется с программируемым индикаторным двигателеми импортным устройством точности шпинделя.

| Модель | Область обработки | Точность обработки | Эффективность (С) | Мощность (кВт) | Масса (T) | |||

| Внутренний диаметр (мм) | Ширина (мм) | Габариты точности | Округлость (μm) | Округлость (μm) | ||||

| 3MZ143 | Φ8-30 | 5-10 | P4/P5 точность обработки | OR 0.3 | 0.32 | 8-10 | 8 | 1.25 |

| 3MZ146 | Φ26-62 | 8-20 | OR 0.3 | 0.32 | 10-20 | 19 | 3 | |

| 3MZ1410 | Φ40-100 | 10-32 | OR 0.3 | 0.32 | 10-30 | 20 | .3 | |

| 3MZ1420 | Φ100-200 | 20-60 | OR 0.5 | 0.4 | 20-45 | 22 | 4.5 | |

| 3MZ1425 | Φ120-250 | 20-80 | OR 0.8 | 0.63 | 30-60 | 27 | 5 | |

4. Автоматический шлифовальный станок длявнешнего кольца шарикового подшипника

Особенности

1. Внутреннее центрирование и прессование конечного покрытия. 2. Электрический преобразователь используется для рабочей части и для регуляциискорости. 3. Давление абразивного бруска является регулируемым. Здесь используется чернаяотделка и тонкая отделка. Использование абразивного бруска являетсяавтоматическим процессом, сигнал тревоги также является автоматическим в случаезамены бруска. 4. Осциллирующий механизм является легким и быстрым, что обеспечиваетэффективную работу механизма. 5. Подъемник используется для передачи между двумя рабочими позициями, поэтомуобщая структура оборудования является более надежной и компактной. 6. Метод двойной позиции двух этапов (черновая обработка и точная обработка)является используемыми.

| Модель | Спецификации | Точность процесса | Мощность (кВт) | Масса (Т) | |||||

| Область обработки | Угол качения осёлка | Кол-во качений оселка в минуту | Скорость работы (об/мин) | Округлость | Округлость | ||||

| Внутренний диаметр (мм) | Ширина | ||||||||

| 3MZ311 | Φ5-10 | 5-10 | ±18° | ~1000 | ~8000 | совершенствованный угловой радиус≥20 | 0.03~0.08 | 3.5 | 1.25 |

| 3MZ313 | Φ10-30 | 8-20 | ~1000 | ~8000 | 5 | 3 | |||

| 3MZ315 | Φ17-50 | 10-32 | ~700 | ~6000 | 6 | 3 | |||

| 3MZ3110 | Φ40-100 | 20-60 | ~700 | ~3000 | 9 | 4.5 | |||

| 3MZ3116 | Φ80-160 | 20-80 | ~450 | ~3000 | 10 | 4.5 | |||

5. Автоматический шлифовальный станоквысокого уровня отделки для внешнего кольца шарикового подшипника

Особенности

1. Позиция внешнего диаметра на торце пресса. 2. Рабочая скорость вращения и колебания оселка – все это контролируется прииспользовании электронного инвертора. 3. Регулирование давления оселка и егоавтоматизация балансируются. Оселок имеет автоматическую систему предупрежденияпри его смены. 4. Механизм качения оселка вместе с регулируемой частотой имеют высокий уровеньэффективности процесса. 5. Внутреннее рабочее перемещение имеет рациональную структуру. 6. Двойные остановки для неровнойповерхности и для более эффективного конечного процесса.

| Модель | Спецификации | Точность процесса | Мощность (кВт) | Масса (Т) | |||||

| Область обработки | Угол качения осёлка | Кол-во качений оселка в минуту | Скорость работы (об/мин) | Округлость | Округлость | ||||

| Внутренний диаметр (мм) | Ширина | ||||||||

| 3MZ323 | Φ10-30 | 5-10 | ±18° | ~1000 | ~8000 | circular degree improve≥20 | 0.03~0.08 | 3.5 | 1.25 |

| 3MZ326 | Φ26-62 | 8-20 | ~1000 | ~8000 | 6 | 3 | |||

| 3MZ3210 | Φ40-100 | 10-32 | ~700 | ~6000 | 8 | 3 | |||

| 3MZ3220 | Φ80-200 | 20-60 | ~700 | ~3000 | 9 | 4.5 | |||

| 3MZ3225 | Φ120-250 | 20-80 | ~450 | ~3000 | 10 | 4.5 | |||

Компания RIFA является главным производителем и поставщиком шлифовальных линий дляшариковых подшипников с глубоким желобом. Наша компания предлагает различныеварианты такой продукции, как шлифовальный станок для статора с ЧПУ,одноколонной вертикальный токарный станок с ЧПУ и многая другая продукция. Нашапродукция является высококачественной и имеет конкурентоспособную стоимость. Мыпредлагаем полный спектр продукции, например, высокоскоростные вертикальныецентры механической обработки с ЧПУ, горизонтальные центры механической обработкис ЧПУ им многое другое. Наша низкая производственная стоимость способствуетформированию конкурентоспособной товарной стоимости продукции. Более детальнаяинформации о каждом виде продукции указана на странице с описанием.

Сырье, и как изготавливают шарики для подшипников: видео

Маленькая деталь для всего механизма является одной из самых сложных в технологическом смысле. Ведь добиться гладких, круглых шариков из металлического прутка с точными размерами до сотых долей микрона очень трудно, ведь лишний показатель может негативно сказаться на работе всего механизма. На заводах применяется специальная высококачественная сталь, регламентированная ГОСТом 3722-81:

- . Хромоуглеродлистая, типа ШХ15. Для показателей с более высокой твердостью используют на заказ ШХ4, ШХ20, 15 Г 1, 12Х18, 95Х18, 18ХГТ, 110Х18, 8Х4М4В2Ф1.

- . Молибденовая. Применяется для изготовления дроби охотничьего ружья и для шариков специального назначения. К основному компоненту добавляются в маленьких количествах медь, алюминий, латунь, полиамиды, полимеры и металлокерамика.

- . В последнее время используется новый сплав из синтетического материала — нитрид кремния. Из него выпускают изделия особого назначения, способные самоусиливаться.

Мы определили, из какой стали изготавливают подшипники. Стальные шары идут для производства узлов качения. Отдельно они используются в различных отраслях народного хозяйства. Также они незаменимы в сферах автомобильной, лакокрасочной, оборонной, цементной, кондитерской, химической и сельскохозяйственной промышленностях. Кроме этого, они могут выступать, как отдельные детали для дезодорантов и стержней пишущих ручек.

Эти устройства являются неотъемлемой частью в изготовлении колес и роликов для складской техники (гидравлические тележки, рохли), для запчастей и мебельной фурнитуры. В каталоге интернет-магазина «МПласт» можно найти необходимую деталь. Для этого надо войти на сайт и там найти требующееся изделие, а также определиться с ценой и формой оплаты.

В узлах, работающих в агрессивной среде, используются шары с высоким содержанием никеля. Из мягкого железа катают экологически чистую дробь (свинец наносит природе больше вреда, чем малоуглеродистая сталь) и омедненные, с диаметром 4,5 для пневматического оружия.

Следующим шагом в изготовлении стало создание элементов качения из керамики. Они нашли свое применение в экстремальных условиях эксплуатации (реактивные двигатели, шпиндели в металлообрабатывающих станках, автомобили Формулы 1.

Неметаллические вкладыши

Втулки могут быть изготовлены из неметаллических материалов. Для этого применяются специальные антифрикционные пластмассы. Также в этих целях могут быть использованы древеснослоистый пластик и резина. Такие разновидности вкладышей устойчивы к заеданию, нетребовательны к смазочным составам. Они хорошо прирабатываются в узле. Область применения этих подшипников специфична. Так как смазывать систему можно практически водой, это позволяет использовать подшипник в пищевой промышленности и ряде других отраслей.

Заводы

В России существуют больше двух десятков больших предприятий, выпускающих такую продукцию. Мы приведем несколько примеров:

- . ОАО «Московский подшипник». Специализируется на выпуске деталей для метростроя и железной дороги.

- . ОАО «ГПЗ-2» — старейший завод, работающий с 1916 года. Выпускает огромный перечень изделий небольшого размера от 4 до 6770 грамм. Поставляет продукцию в 50 стран.

- . Саратовский функционирует с 1941 г. Товаром для потребителей являются шарики.

- . Самарский «ЗПОН» производит роликовые механизмы разных видов (4000 наименований). Имеет производство оборудования, собственную научно-исследовательскую базу.

- . Томский «РОЛТОМ» ГПЗ-5. Выпускает механизмы с миниатюрными размерами диаметром от 2мм до больших — 22 см.

- . Екатеринбургский завод № 6 специализируется на выпуске сферических двухрядных товаров с повышенной радиальной нагрузкой.

- . Бакинский ГПЗ-7.

- . Харьковский №8. Диапазон производства изделий от 30 г до 45 кг.

- . Самарский завод номер 9 выпускает роликовые узлы качения.

- . ГПЗ-10 г. Ростова-на Дону работает с 1938 года и изготавливает детали для сельскохозяйственной техники, для перерабатывающего оборудования и металлургии.

На российский рынок поступает продукция с заводов разных стран. Наибольшей популярностью пользуются подшипники, сделанные:

- . В Китайской Народной Республике фирмой ААА. Она специализируется на изготовлении деталей для автомобилестроения.

- . А Индии на концерне ABC Bearings. Компания успешно работает более 50 лет и импортирует свою продукцию в многие страны мира.

- . В Словакии компанией AKE. Это новая марка не уступает по качеству знаменитым брендам. Каждый год увеличивается ассортимент выпускаемой продукции, которая по стоимости значительно ниже, чем у других импортных аналогов.

Как купить качественную подшипниковую продукцию

Приобретение подшипника для оборудования или транспортного средства – очень ответственный шаг. Поэтому многие предпочитают иметь дело с нашей компанией, много лет работающей на рынке России и ближнего зарубежья. У нас есть все, что может понадобиться для ремонта или изготовления техники самого разного типа и назначения. Но даже если в наших каталогах вы не найдете нужную модель опоры качения или скольжения – мы предложим вам отличные альтернативные варианты. Если вы знаете размеры импортных подшипников или отечественных изделий, то наши таблицы помогут выбрать максимально подходящий по характеристикам аналог. Ваш профиль разработка нестандартной техники? Мы поможем вам и в этом случае. Нашими партнерами являются самые известные компании мира, среди услуг которых есть и производство опор на заказ. Стоит также добавить, что импортные подшипники купить на нашем сайте можно по самым привлекательным ценам и с обязательной официальной гарантией. Мы выполняем оперативную доставку продукции со склада в Москве в любую точку России, а также в Беларусь и Казахстан.

Виды

Эти механизмы можно разделить на группы по направлению нагрузки, по элементам, на которые опираются обоймы, по наличию или отсутствию вращающейся проставки и по материалу изготовления.

Из чего состоят, и как делают подшипники скольжения

Изделие бывает радиальным и опорным, с полным или частичным оборотом. В зависимости от условий эксплуатаций оно изготавливается в виде: внешней и внутренней обоймы (нижняя и верхняя), скользящей втулки (шайба), системы смазки (принудительная, естественная, воздушная).

Полированные поверхности, за счет смазочного материала или благодаря физическим свойствам прокладок, обеспечивают длительное легкое скольжение. Сырье для изготовления: сталь, чугун, бронза, фторопласт, баббит, алюминий, керамика. Подбираются пары с минимальным коэффициентом трения. Из какого металла изготовлена втулка подшипника, впрямую зависит, в каком обойме она будет вращаться.

Качения

Такие узлы делятся на радиальные, упорные и комплексные. Это определяет направление нагрузки. Первые подразделяются на три основных класса: шариковые, роликовые, игольчатые. Эти виды могут быть с ограничительными кольцами и без них, с одним или двумя пыльниками и полностью открытые.

Второй тип создается на основе шаровых элементов, цилиндрических и конусных роликов. Выпускаются разновидности полностью разборные. Третий — совмещает качества первого и второго по воспринимаемому усилию. Также бывают открытого и закрытого типа.

В зависимости от материалов для изготовления подшипников качения, существуют несколько подклассов:

- . стандартные (наиболее распространены);

- . предназначенные для повышенных нагрузок;

- . рассчитанные на экстремальные температуры;

- . устойчивые к агрессивным средам.

Для особых условий (сверхвысокие обороты вращения, сильный нагрев, необходимость эксплуатации в присутствии кислот и щелочей) применяются изделия из керамики, нитрида кремния, пластиков. Существуют модели, где скользящим слоем является газ или магнитное поле.

Смазка конструкции

Рассматривая конструкцию подшипников скольжения, стоит отметить, что одним из немаловажных элементов является смазка. Как уже было сказано, она состоит из корпуса и втулки. Опорная часть вала называется цапфой. Она (как и форма рабочей поверхности конструкции) может быть конической, цилиндрической или плоской. Если цапфа находится на конце вала, это шип. Если же она расположена в середине, это шейка.

Обязательным элементом конструкции является смазывающее устройство. Оно поставляет масло или иной материал с соответствующими качествами в зазор, образованный между валом и втулкой. Смазка позволяет конструкции вращаться с небольшим сопротивлением. Если этот материал закончится, деталь выйдет из строя из-за перегрева, возникшего в процессе трения. Также будут разрушаться рабочие поверхности.

Смазочные материалы могут иметь разный вид. Чаще всего это консистентные материалы, обладающие высокой вязкостью. В процессе работы подшипника она нагревается, становится более текучей. Это объясняет качественное скольжение подвижных элементов.

Чтобы повысить безопасность применения подобных конструкций, промышленные подшипники стали обеспечивать особой смазкой. Она представляет собой твердый пористый материал. Это порошкообразная смазка, которая отличается долговечностью и высоким качеством. Она обеспечивает длительный срок эксплуатации подшипников.

Это система самосмазки конструкции. Она изготовлена по технологии порошковой металлургии. В процессе работы подшипника из этого материала выделяется масло. Им изначально пропитывается твердая фракция. Когда система бездействует, она остывает. Масло впитывается обратно. Так потери масла сводятся к минимуму. Это особенно важно при эксплуатации промышленных подшипников. На них действуют значительные нагрузки, поэтому к качеству смазки здесь выдвигают повышенные требования. При использовании подобной системы на подшипнике указывают, что он самосмазывающийся.

Устройство

Описать все многообразие не представляется возможным. Принципиально этот механизм состоит из внешней и внутренней опоры (их может заменить деталь корпуса), скользящей прокладки (смазка, сепаратор с элементами качения, втулка).

Самый распространенный вид сделан так:

- . две шайбы с канавками, имеющими необходимый радиус кривизны;

- . шарики, зафиксированные специальным приспособлением на одинаковом расстоянии друг от друга по всему периметру;

- . при движении обойм резко снижается трение.

Дополнительный крепеж

При наличии высоких нагрузок на подшипник, требуется применение дополнительных фиксирующих элементов, которые удержат подшипник в его исходном положении. Для этих целей используется различный крепёж, например использование упорных пружинных стопорных колец для подшипников. Используют как фиксации на валах, так и для отверстий в корпусе.

Очень технологичный, удобный и недорогой способ, позволяющий сэкономить место, ускорить монтаж и демонтаж – кольца, изготовленные из пружинной стали, позволяют многократно собирать и разбирать подшипниковый узел. Они так и называются: кольцо стопорное эксцентрическое наружное и кольцо стопорное эксцентрическое внутреннее.

Также, наряду с эксцентрическими кольцами, для фиксации подшипников используются концентрические пружинные стопорные кольца: для валов – кольца упорные стопорные наружные, для отверстий в корпусе – кольца упорные стопорные внутренние.

Кольца пружинные упорные. В обозначении кольца указан диаметр вала.

Фасонное упорное кольцо

1 – фасонное упорное кольцо

Как собирают шариковые подшипники: видео

Процесс выглядит так:

- . Подготовленные соответствующим образом обоймы вкладываются одна в другую, соприкасаются в единой точке. В результате в стороне, противоположной контакту, образуется пространство, через которое можно ввести шарики.

- . Количество элементов качения при такой схеме ограничено. Следующим этапом является равномерное распределение их по периметру. При этом внутреннее кольцо автоматически центрируется относительно внешнего.

- . Снизу и сверху устанавливается специально изготовленные половинки сепаратора. Стандартный продукт делается из углеродистой стали. Но существуют разновидности, когда фиксация происходит за счет латунной или пластиковой детали. Последняя состоит из одной части и просто защелкивается.

- . На специальном автомате две половины удерживающего устройства соединяются заклепками, сделанными из металла, через заранее подготовленное отверстие.

- . Изделие промывается и смазывается (литолом, циатимом, графитом или консервирующим составом).

- . Устанавливаются защитные пыльники. Они могут быть металлическими, пластиковыми или композитными.

- . Далее, товар маркируется согласно ГОСТам, и упаковывается в коробки.

Сборка опорного изделия заключается в создании сепаратора, удерживающего элементы качения в определенных местах. Края устройства завальцовывают. В реализацию идет в виде трех деталей (верхняя и нижняя шайба, и сам узел).

Для высоких нагрузок необходимо создать больше точек соприкосновения. В классический механизм невозможно поместить дополнительные шарики. Тогда производители делают в дисках технологические выемки, через которые количество мест касания становится максимальным. В дальнейшем происходит классическая склепка сепаратора.

Одним из проверенных поставщиков является . Она реализует продукцию на основе подшипников, произведенных на территории России заводами с идеальной репутацией.

Металлические вкладыши

Из различных металлов и сплавов могут изготавливаться подшипники скольжения. Материалы подшипников скольжения соответствуют требованиям стандартов. Для изготовления втулок могут применяться следующие металлы:

- Бронза. Этот тип вкладышей применяют при больших нагрузках, а также средних скоростях вращения. Самым высоким антифрикционным эффектом в этой группе обладают оловянные сплавы бронзы. Если этот металл сочетать с алюминием или свинцом, цапфа будет быстро изнашиваться. Поэтому подобные сплавы монтируют только на закаленные разновидности опорного участка вала. Сплавы бронзы и свинца применяют в том случае, если на конструкцию действуют ударные нагрузки.

- Баббитовый сплав. Он создан на основе олова или свинца. Такой материал применяют для изготовления втулок в ответственных конструкциях, которые работают в сильно или средне нагруженных условиях. Это один из лучших антифрикционных металлов, так как он стоек к заеданию, отлично прирабатывается в своем узле. Но его прочность невелика. Поэтому баббит заливается тонким слоем на твердую основу втулки из чугуна, стали или бронзы.

- Чугун. Применяются антифрикционные разновидности материала. Они подходят для использования в тихоходных малоответственных механизмах.

Технология изготовления шариков подшипников

Шариковое производство включает следующие этапы:

1. Штамповка заготовок. Заготовки нарезаются из проволочного калиброванного бунта (прутка) и обрабатывается на холодновысадочном автомате или стане поперечно-винтовой прокатки. На выходе получается шарик, имеющий дефекты геометрии (кольцевые наплывы, центровой выступ).

2. Обдирка. Грубая абразивная обработка шариков в барабанах с абразивными чипсами, во время которой удаляются геометрические дефекты.

3. Обкатка. Производится при помощи дисковых матриц, представляющих собой нижнюю неподвижную и верхнюю вращающуюся планшайбы, оснащенные чугунными дисками специального профиля, в результате чего получаются полуфабрикаты с допуском +100 мкм от требуемого геометрического размера для последующих процессов шлифования и доводки.

4. Термообработка. Для производства шариков подшипников, в основном, используется сталь марки ШХ15 (подшипниковая сталь, 1,5% Cr, 0,95% С) — ГОСТ 3722. Термообработка производится в муфельных печах и включает нагрев, отжиг при 800єС и закалку в масле — ГОСТ 801-78. Шарики после термообработки имеют твердость 60-62 HRС.

5. Шлифовка. Производится до достижения размеров шарика с допуском +10 мкм от номинального. Используется оборудование, схожее с используемым на этапе обкатки, но более точное.

6. Доводка. Применяется при необходимости получения шариков более высокой точности.

По состоянию на 2016 год в процессе производства шариков подшипников на ЗАО «ВПЗ» отсутствует отдельный этап промывки готовых шариков подшипников. Весь процесс промывки заключается в использовании СОЖ (смазочно-охлаждающей жидкости) на этапах абразивной обработки шариков подшипников. Использование СОЖ необходимо для отвода тепла, так как в зонах контакта детали и оборудования температура достигает 1000°С; а так же абразива. От СОЖ зависит шероховатость и чистота поверхности готового изделия, так как загрязнение жидкости приводит к засаливанию шлифовального оборудования и, как результат, образование прижогов. Использование СОЖ производится в соответствии с ГОСТ Р 52237-2004. Для стали ШХ15 рекомендуется использовать СОЖ следующего состава: 0,2% — олеиновая кислота, 0,5% — триэтаноламин, 0,2% — нитрит натрия, 6% — сульфофрезол, 93,1% — вода.

Проектирование опор скольжения

Подшипники скольжения упрощенным способом рассчитываются по нагрузке (удельной):

р=F/d*L, где

F – сила действующая на опору;

d – диаметр цапфы;

L – длина втулки.

Также определяется значение произведения нагрузки удельной и скорости (окружной):

pv=(π*d*n/60000)*p,

где d – диаметр цапфы в мм;

n – обороты вала в 1/мин.

Полученные значения не должны превышать допустимые, приведенные в справочниках. Данный расчет соответствует полужидкому и граничному трению в подшипнике.

Металлические подшипники скольжения размеры таблица, которых приведена в ГОСТ1978-81 могут служить основным справочным материалом при проектировании.

При конструировании важно также выдержать необходимое соотношение длины и диаметра втулки.

Ключевые факторы – форма, размеры, расположение канавок подвода смазки. Их размещают в ненагруженной зоне вкладыша.

Рекомендованные посадки подшипников скольжения:

- для обеспечения режима жидкостной смазки H8/e8, H7/e8 при высоких скоростях в крупных электромоторах, турбогенераторах;

- H7/f7 для небольших нагрузок;

- H7/d8 при больших скоростях, но невысоком давлении;

- H7/c8 и H8/c9 при значительных перепадах температуры.

Подшипники скольжения в силу своих преимуществ широко используются в машиностроении. Их применяют для высоких и низких оборотов валов, при особо больших и малых нагрузках, для валов больших диаметров, при ударах, вибрациях. Причем с появлением новых материалов и смазок сфера применения подшипников скольжения, только расширяется. Их устанавливают в турбины, насосы, ДВС, центрифуги, редуктора, прокатные станы, упаковочное, дозирующее и другое оборудование.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru