Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

Продолжаем публикацию материалов, необходимых для проверки знаний специалистов на производстве. Напоминаем вам, что весь материал предоставляется для самостоятельного контроля знаний!

Билеты общего экзамена по проверке знаний специалистов сварочного производства УРОВЕНЬ II

БИЛЕТ № 1

ВОПРОС 1

Какие признаки наиболее полно отражает сущность ручной электродуговой сварки плавлением ( РДС )?

1. Расплавление металлического стержня, покрытия электрода и основного металла и защита дуги и ме-талла сварочной ванны газом от расплавления покрытия электрода

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2

Какой из способов выплавки стали обеспечивает наиболее высокое качество металла?

1. Плавка в конверторе.

2. Плавка в мартеновских печах.

3. Плавка в электропечах.

ВОПРОС 3

Что называют полуспокойной сталью?

1. Сталь с содержанием кремния до 0,07 вес. процента и 1 вес. процента марганца, не полностью раскис-ленную при выплавке.

2. Сталь с содержанием кремния более 0,1 вес. процента, полностью раскисленную при выплавке.

3. Сталь, легированная молибденом и вольфрамом.

ВОПРОС 4. Какая из структурных составляющих стали имеет большую твердость?

1. Феррит.

2. Перлит.

3. Цементит

ВОПРОС 5

Чем обуславливается возникновение закалочных структур рядом со сварным швом?

1. Высоким содержанием углерода в основном металле и высоким теплоотводом.

2. Медленным охлаждением детали.

3. Низкой скоростью сварки.

ВОПРОС 6

Какие существуют виды коррозионного разрушения сварных соединений?

1. Разрушение от общей коррозии, межкристаллитной коррозии, коррозионного растрескивания под на-пряжением.

2. Разрушение в сварном шве, зоне термического влияния, по линии сплавления.

3. Структурное, общее, локальное по линии сплавления.

ВОПРОС 7

Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в частично онизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 8

Основное назначение сварочного тракнсформатора?

1. Повышение мощности отбираемой от сети.

2. Понижение напряжения электрической сети.

3. Понежение частоты питающей сети.

ВОПРОС 9

Укажите сечение кабеля для сварки на токах от 100 до 200А?

1. Не менее 16 мм2 .

2. Не менее 25 мм2 .

3. Не менее 35 мм2

ВОПРОС 10

Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величи-ной тока при сварке в нижнем положении?

1.Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки.

ВОПРОС 11

Укажите, требуется ли выполнять подогрев деталей при приварке временных технологических креплений из углеродистых, марганцовистых и кремнемарганцовистых сталей.?

1. Требуется, если собираются детали с толщиной стенки, для которой требуется подогрев при сварке.

2. Подогрев допускается не выполнять при любой толщине деталей.

3. Требуется, но только при отрицательной температуре воздуха.

ВОПРОС 12

Для какого класса сталей применяют при сварке электроды типов Э-70, Э-85,

Э-100, Э-125, Э-150?

1. Для сварки теплоустойчивых сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки углеродистых и низколегированных конструкционных сталей.

ВОПРОС 13

Почему не рекомендуется применять тарированные вольфрамовые электроды для сварки?

1. Дорогостоящие и дефицитные.

2. Имеют меньшую стойкость по сравнению с лантанированными и иттрированными вольфрамовыми электродами.

3. Обладают естественной радиоактивностью.

ВОПРОС 14

В какой области сварочной дуги наиболее высокая температура?

1. В катодной области.

2. В анодной области.

3. В столбе дуги.

ВОПРОС 15

В какой цвет окрашивают баллон для хранения гелия?

1. Серый.

2. Голубой.

3. Коричневый.

ВОПРОС 16

С какими вольтамперными характеристиками можно использовать источники питания для механизиро-ванной сварки в углекислом газе?

1. С падающей вольт-амперной характеристикойисточника.

2. С возрастающей вольт-амперной характеристикойисточника.

3. С жесткой или пологопадающей вольт-амперной характеристикойисточника.

ВОПРОС 17

Какие требования должны предъявляться к прокалке флюса перед выдачей его на производственный участок для выполнения сварки?.

1. Флюс должен быть прокален при температуре 300 — 400 0С в течение 1ч.

2. Сварочный флюс не требует дополнительной подготовки и может применяться в состоянии заво-дской поставки.

3. Флюс должен быть прокален при температуре 100 — 150 0С в течение 1ч.

ВОПРОС 18

Что служит источником теплоты при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

2. Тепло, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флю-са.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

ВОПРОС 19

Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

ВОПРОС 20

Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с фтористо-кальциевым покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 21

Что является источником переменного тока промышленной частоты?

1. Трансформатор.

2. Выпрямитель

3. Аккумулятор

4. Транзисторный генератор

ВОПРОС 22

Нужно ли производить термическую обработку сварного соединения из разнородных сталей для устра-нения остаточных напряжений, если сварку осуществляли аустенитными электродами и одна из сталей является закаливающейся?

1. Нет.

2. Да.

3. Нужно, если не производился подогрев под сварку.

ВОПРОС 23

Какие виды контроля сопровождаются разрушением сварного соединения

1.Гидравлические испытания, метод красок.

2. Ультразвуковой контроль, радиографический.

3. Испытания сварного соединения и наплавленного металла на статическое растяжение, ударный изгиб, статический изгиб, твердость, исследование микроструктуры соединения. .

ВОПРОС 24

Что понимают под жаростойкостью металла?

1. Способность сохранять прочность при высоких температурах.

2. Способность сопротивляться науглероживанию при высоких температурах.

3. Способность сопротивляться окислению при высоких температурах.

ВОПРОС 25

Укажите основные признаки “технологической прочности металлов при сварке”?

1. Способность металла сварных соединений обеспечивать прочность на уровне основного металла.

2.Способность металла сварных соединений обеспечивать служебные (эксплуатационные) свойства на уровне основного металла.

3. Способность металла сварного соединения выдерживать без различного рода повреждений (разруше-ний) весь технологический процесс сварки.

ВОПРОС 26

В чем заключается отличие стыковой сварки оплавлением от стыковой сварки сопротивлением?

1. Высокое усилие сжатия стыкуемых изделий.

2. Оплавление кромок свариваемых изделий перед осадкой.

3. Сжатие и сварка в твердой фазе.

ВОПРОС 27

Следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные по-ры и т.д.), обноруженные визуальным контролем?

1. Следует.

2. Не следует.

3.Только по указанию руководителя сварочных работ.

ВОПРОС 28

Какой минимальный размер дефекта выявляется невооруженным глазом?

1. 0,01 мм

2. 0,05 мм

3. 0,10 мм

ВОПРОС 29

Какое должно быть напряжение светильников при производстве работ внутри сосуда?

1. 220 В.

2. 127 В.

3. Не выше 12 В.

4. 36 В.

5. Не выше 24 В.

ВОПРОС 30

Как определяется длительность производственного цикла изготовления сварных конструкций?

1. Календарный период времени между запуском в производство исходных материалов

( заготовок ) и выпуском конструкции в готовом виде.

2. Календарный период времени между изготовлением первого сварного элемента конструкции и вы-пуском конструкции в готовом виде.

3. Календарный период времени между проработкой чертежно-конструкторской документации в произ-водственных условиях и выпуском конструкции в готовом виде.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Страницы: 1

Экзаменационные тесты для сварщиков с ответами

Правильный вариант ответа отмечен знаком +

1. Чем определяются свойства сварного соединения?

+ Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния

— Техническими характеристиками использованных электродов

— Свойствами металла линии сплавления и зоны термического влияния

2. С какой целью выполняют разрезку кромок?

— Для экономии металла

— Для более удобного проведения сварочных работ

+ Для обеспечения провара на всю глубину

3. Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

+ 65-75 градусов

— 15-20 градусов

— 30-45 градусов

4. Расшифруйте смысл маркировки электродов: буква «Э» и следующее за ней цифровое значение.

— Тип электрода и допустимое количество часов использования

+ Тип электрода и гарантируемый предел прочности наплавленного металла в расчете на кгс/мм2

— Марку электрода и серийный номер, присвоенный заводом-производителем

5. Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

— Переменной

+ Крутопадающей или жесткой (в комбинации с балластными реостатами)

— Восходяще-контролируемой

6. В каком порядке проводится аттестация сварщиков?

— По решению аттестационной комиссии

— Сначала теоретическая часть экзамена, а затем практическая

+ Сначала практическая часть экзамена, затем теоретическая

7. Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

+ Тонкое покрытие — М, среднее покрытие — С, толстое покрытие — Д, особо толстое покрытие — Г

— Без покрытия — ТО, среднее покрытие — СР, толстое покрытие — ТЛ, особо толстое покрытие — ОТЛ

— Без покрытия — БП, тонкое покрытие — Т, среднее покрытие — С, толстое покрытие — ТТ, особо толстое покрытие – ТТТ

8. На каком из чертежей изображен видимый сварной шов?

9. При выполнении ручной дуговой сварки непровары возникают из-за:

+ Высокой скорости выполнения работ, недостаточной силы сварочного тока

— Малой скорости выполнения работ, чрезмерно большой силы сварочного тока

— Неправильного подбора электродов, чрезмерно большой силы сварочного тока

тест 10. Дайте определение понятию «электрошлаковая сварка».

— Сварка электротоком, при которой побочным продуктов плавления металла является слой флюса, подлежащий вторичному использованию при электродуговой сварке

+ Сварка плавлением, при которой для нагрева используют тепло, выделяемое при прохождении электротока через массы расплавленного шлака

— Сварка плавлением, при которой используются ленточные электроды и слой шлака в качестве охлаждающей среды

11. Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

— Качество оплавления металла

+ Непровары, трещины, поры, включения металлической и неметаллической природы, несплавления

— Внутренние напряжения металла

12. Максимальная длина гибкого кабеля, используемого для подключения передвижной электросварочной установки к коммутационному аппарату, составляет:

— 25 м

— 20 м

+ 15 м

13. Конструктивными характеристиками разделки кромок являются:

+ Притупление, угол скоса кромки

— Температура плавления металла, глубина проварки

— Угловатость, угол скоса кромки

14. Остаточные сварочные деформации – это:

— Деформации, которые связаны с дефектами электродов

+ Деформации, которые остаются после завершения сварки и полного остывания изделия

— Деформации, образовавшиеся после воздействия краткосрочной механической нагрузки на сварное соединение

15. Какой дефект сварного шва изображен на рисунке?

— Несплавление

+ Непровар

— Неправильная разделка кромок

16. Прожоги образуются по причине:

+ Несоответствия силы сварочного тока и толщины свариваемых элементов

— Неправильно подобранных электродов

— Неправильно подобранного размера сварочной ванны

17. Укажите оптимальный метод предупреждения образования горячих трещин при сварке.

— V-образная разделка кромок

+ Выбор правильной формы разделки кромок, снижение погонной энергии

— Проведение термической обработки металла до сварки

18. Контроль качества сварных соединений проверяют по:

+ Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния

— Внешнему виду катета сварного шва

— Цвету сварного шва

19. Внешний вид излома сварного соединения позволяет определить:

— Прочность, устойчивость против коррозии, деформационную стойкость

+ Строение и структуру металла, что является ценной информацией для оценки его пластических свойств

— Наличие вредных примесей в металле

тест-20. Перечислите типы сварных соединений.

+ Стыковые, тавровые, угловые, внахлест

— Плоские, угловые, стыковые, объемные

— С нахлестом, без нахлеста

21. Опишите принцип заземления сварочного оборудования.

— К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

— Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально

+ Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля»

22. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в:

— Увеличении этих деформаций

+ Уменьшении этих деформаций

— Влияние отсутствует

23. Магнитное дутье дуги – это:

— Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

+ Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке

— Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги

24. Когда возможно исправление дефектов в сварных изделиях, подлежащих последующему отпуску (термообработке)?

+ До отпуска

— После отпуска

— По мере обнаружения дефектов

25. Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

— Легированному

— Высоколегированному

+ Низкоуглеродистому

26. Методы контроля степени воздействия на материал сварного соединения бывают:

+ Разрушающими и неразрушающими

— Радиографическими и ультразвуковыми

— Статическими и динамическими

27. Укажите цель проведения сопутствующего и предварительного подогрева.

— Повышение содержания углерода в металле

+ Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин

— Повышение скорости охлаждения металла в зоне сварки

28. Наплыв в металле шва – это:

— Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия

+ Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним

— Отклонение линейных размеров шва от эталонных (назначенных в чертежах)

29. Цифры возле букв на чертеже сварного шва обозначают:

+ Порядковый номер шва в соответствии с ГОСТ

— Предпочтительную толщину электрода для проведения работ

— Длину катета шва

тест_30. Требования, которые предъявляются к качеству исправленного участка шва:

— Определяются приемочной группой индивидуально

+ Аналогичны тем, которые предъявляются к качеству основного шва

— Зафиксированы в нормативных документах и зависят от вида шва

Экзаменационные билеты по профессии «Электросварщик 3-4 разряда»

ЭКЗАМЕНАЦИОННЫЕ БИЛЕТЫ

по профессии «Электросварщик 3-4 разряда»

Электросварщики 3-4 разряда.

БИЛЕТ №1.

1. Классификация процессов сварки плавлением.

2. Основные физические, химические и технологические свойства металлов.

3. Напряжение. Электрический ток. Проводники, полупроводники, диэлектрики.

4. Технология сварки низкоуглеродистых сталей. Сварочные материалы. Подбор режимов сварки. Особенности сварки швов с симметричной разделкой кромок.

5. Основные требования, предъявляемые к персоналу, допускаемому к выполнению электросварочных работ.

6. Задача. Определите по формуле силу сварочного тока для электродов ф 4 мм марки УОНИИ 13/55 при сварке в вертикальном положении, если: к — коэффициент равен 30-45 А/мм2.

БИЛЕТ № 2.

1.Сущность процесса сварки плавлением.

2. Классификация сталей по: химическому составу, назначению, содержанию углерода и легирующих элементов.

3. Тепловое действие электрического тока.

4. Технология сварки низколегированных кремнемарганцевых сталей толщиной более 30 мм. Сварочные материалы. Термоотдых сварных соединений. Обозначение сварки на чертежах.

5. Требования безопасности, предъявляемые к оборудованию, являющемуся источником электрического тока для сварочных работ.

6. Задача. Определить массу наплавленного металла 1 м однопроходного шва сечением 0,6 см2, если g=7,8 г/см3 (плотность наплавленного металла).

БИЛЕТ № 3.

1. Сварочная дуга, её характеристики.

2. Классификация сталей по свариваемости.

3. Короткое замыкание. Переменный ток.

4. Технология сварки высокоуглеродистых сталей. Сварочные материалы. Сущность термообработки- «отпуск». Обозначение на чертежах сварных соединений, выполненных по замкнутому контуру и швов, выполненных в шахматном порядке.

5. Требования безопасности, предъявляемые к организации постоянных рабочих мест проведения электросварочных работ.

6. Задача. Определить расход электродов марки УОНИИ 13/55 для сварки однопроходного шва сечением 0,6 см3, длиной 10,5 м, если g=7,8 г/см3 (плотность наплавленного металла) коэффициент, учитывающий расход электродов — к = 1,6.

БИЛЕТ № 4.

1. Условия стабильного процесса горения дуги.

2. Углеродистые конструкционные стали обыкновенного качества и качественные стали. Обозначение.

3. Измерительные приборы для замера: тока, напряжения, сопротивления, мощности.

4. Технология сварки высоколегированных аустенитных сталей. Материал для сварки. Сущность термообработки -«закалка».Расшифровать обозначение сварки

ГОСТ С17

2№1

Методы контроля качества сварных соединений.

5. Укажите длину первичной цепи между источником питания и передвижной сварочной установкой. Что можно и чего нельзя использовать в качестве обратного провода?

6. Задача. Определите по формуле силу сварочного тока для электродов ф 4 мм марки УОНИИ 13/55 при сварке в вертикальном положении, если: к — коэффициент равен 30-45 А/мм2.

БИЛЕТ № 5.

1. Род тока, используемый для питания сварочной дуги. Полярность тока при питании дуги постоянным током.

2. Легированные стали, их классификация по содержанию легирующих элементов.

3. Источники питания сварочной дуги, требования к ним.

4. Технология сварки двухслойных сталей. Материал для сварки. Типы разделок подготовки кромок под сварку. Сущность ультразвукового метода контроля качества сварных швов.

5. Меры безопасности при выполнении сварочных работ внутри закрытых ёмкостей, приямков.

6. Задача. Определить массу наплавленного металла 1 м однопроходного шва сечением 0,6 см2, если g=7,8 г/см3 (плотность наплавленного металла).

БИЛЕТ № 6.

1. Влияние магнитного поля и ферромагнитных масс на сварочную дугу.

2. Определение механических свойств металлов и сплавов.

3. Сварочные трансформаторы, сварочные выпрямители. Устройство. Способы регулировки сварочного тока.

4. Технология сварки теплоустойчивых сталей марки 12ХМ. Материал для сварки. Сущность термической обработки -«Отжиг». ГОСТ на сварку труб. Порядок сварки двутавровых балок. Дефекты сварных соединений.

5. Меры безопасности при выполнении электросварочных работ в пожароопасных помещениях.

6. Задача. Определить расход электродов марки УОНИИ 13/55 для сварки однопроходного шва сечением 0,6 см3, длиной 10,5 м, если g=7,8 г/см3 «плотность наплавленного металла» коэффициент, учитывающий расход электродов — к = 1,6.

БИЛЕТ № 7.

1. Механизм образования холодных и горячих трещин.

2. Сварочные материалы, применяемые для сварки.

3. Внешние характеристики источников питания сварочной дуги.

4. Технология сварки хромокремнемарганцевых сталей 20ХГСА; 30ХГСА. Какая разница в условном обозначении сварки на чертеже? :

ГОСТ С-21

ГОСТ С21

Как свариваются швы различной протяженности и толщины?

5. Выбор светофильтров, их классификация.

6. Задача. Определите по формуле силу сварочного тока для электродов ф 4 мм марки УОНИИ 13/55 при сварке в вертикальном положении, если: к — коэффициент равен 30-45 А/мм2.

БИЛЕТ № 8.

1. Влияние вредных примесей и легирующих элементов на свариваемость сталей.

2. Правила хранения и выдачи сварочных материалов в производство.

3. Какая внешняя характеристика источника питания наиболее приемлема для ручной дуговой сварки?

4. Технология сварки среднеуглеродистых сталей. Материал для сварки. Режимы сварки в зависимости от диаметра электрода, марки стали, толщины, пространственного положения. Сущность термической обработки — «Нормализация». Порядок исправления трещин в сварных швах.

5. Виды средств индивидуальной защиты для электросварщиков, применяемые в зависимости от конкретных условий работы.

6. Задача. Определить массу наплавленного металла 1 м однопроходного шва сечением 0,6 см2, если g=7,8 г/см3 (плотность наплавленного металла).

БИЛЕТ № 9.

1. Воздушно-дуговая строжка металлов, область применения.

2. Произвести расшифровку сварочных материалов по указанию экзаменационной комиссии: 3св08Г2С; 2св08А; 4св10Х16Н25АМ6 и др.

3.В связи с чем ограничивается напряжение холостого хода и ток короткого замыкания источника питания?

4. Предварительный подогрев перед сваркой, назначение. Причины образования холодных и горячих трещин в металле сварного соединения. Особенности технологии сварки высокохромистых мартенситных сталей с содержанием хрома в стали до 12-13%. Меры борьбы с напряжениями и деформациями при сварке.

5. Действие электрического тока на организм человека, основные меры по защите от его поражения.

6. Задача. Определить расход электродов марки УОНИИ 13/55 для сварки однопроходного шва сечением 0,6 см3, длиной 10,5 м, если g=7,8 г/см3 «плотность наплавленного металла» коэффициент, учитывающий расход электродов — к = 1,6.

БИЛЕТ № 10.

1. Факторы, от которых зависит производительность процесса сварки.

2. Какие составляющие включаются в состав покрытия электродов?

3. Устройство и принцип работы сварочного преобразователя.

4. Технология сварки комбинированных сварных соединений из сталей различных структурных классов (Вст3пс4+12Х18Н10Т). Материал для сварки. Расшифровать условное обозначение сварки на чертеже по указанию специалиста. Назначение электродов Э — 10Х25Н13Г2 — ОЗЛ-6 Æ3 ВД.

Е -2975 — Б20

Порядок сварки длинномерных сварных швов.

5. Порядок оказания первой помощи при ожогах, переломах, вывихах и растяжениях.

6. Задача. Определите по формуле силу сварочного тока для электродов ф 4 мм марки УОНИИ 13/55 при сварке в вертикальном положении, если: к — коэффициент равен 30-45 А/мм2.

ЭКЗАМЕНАЦИОННЫЕ БИЛЕТЫ

по профессии «Электросварщик 5-6 разряда»

Электросварщики 5-6 разряда.

БИЛЕТ № 1.

1. Электрическая сварочная дуга.

2. Способы производства сталей.

3. Виды и назначения электродов для электродуговой сварки. Сварочные проволоки, неплавящиеся электроды, защитные газы, сварочные флюсы.

4. Внешние характеристики источников питания. Назначение и принцип работы балластных реостатов. Виды сварных соединений и швов.

5. Сварка низколегированных сталей. Сварочные материалы. Подберите режим сварки электродом типа Э-46А Æ4 мм в вертикальном положении. Укажите последовательность сварки шва с Х-образной разделкой кромок, длиной 4 м.

6. Основные требования, предъявляемые к персоналу, допускаемому к выполнению электросварочных работ.

7. Задача. Определить величину погонной энергии наплавки валика на режиме:

Ісв = 220 А; Uд = 22 В; скорость сварки Vсв = 0,36 см/сек; коэффициент h=0,8.

Ответ: q n = 2 582 кал/см.

БИЛЕТ № 2.

1. Зоны сварочной дуги и её характеристики.

2. Классификация сталей по содержанию углерода в стали.

3. Классификация электродов: для сварки и наплавки; по назначению; технологическим особенностям; виду и толщине покрытия; химическому составу стержня и покрытия; характеру шлака; механическим свойствам металла шва; сварочные проволоки; флюсы.

4. Сварочные трансформаторы. Закон Ома. Конструктивные элементы формы подготовки кромок под сварку, их роль.

5. Сварка низколегированных кремнемарганцевых сталей толщиной 32 мм, материал для сварки. Подогрев перед сваркой и при сварке, его роль. Последовательность заварки трещин.

6. Требования безопасности, предъявляемые к оборудованию, являющемуся источником электрического тока для сварочных работ.

7. Задача. Определить массу наплавленного металла электродами УОНИИ 13/55 для сварки однопроходного шва сечением F=0,6 см3, длиной 10 м; удельный вес металла g=7,8 г/см2.

Ответ: ~4,7 кг.

БИЛЕТ №3.

1.Условия устойчивого горения дуги.

2. Химический состав и маркировка углеродистых сталей.

3. Назначение электродов. Типы покрытий электродов.

4. Сварочные преобразователи, устройство, принцип работы. Расшифровать ВДУ-1201. Требования к сборке сварных соединений.

5. Технология сварки стали 35. Материал для сварки. Причины образования горячих трещин в сталях. Последовательность сварки швов балки коробчатого сечения длиной 8 м.

6. Требования безопасности, предъявляемые к организации постоянных рабочих мест проведения электросварочных работ.

7. Задача. Определить количество наплавленного металла, если сварка ведется электродами УОНИИ 13/55 на токе Ісв=160 А, время сварки t=0,32 часа и dэл=8.5 г/А. ч.

Ответ: 0,435 кг.

БИЛЕТ №4.

1. Действия ферромагнитных масс на сварочную дугу.

2. Классификация сталей по содержанию легирующих элементов.

3. Классификация электродов по типам по ГОСТ 9467; ГОСТ ;

ГОСТ .

4. Однопостовые и многопостовые выпрямители. Расшифровать ТДМ-250. На чертеже указано: сварное соединение выполняется по ГОСТ С-15, какой это способ сварки и тип соединения?

5. Технология сварки стали 10Х17Н13М3Т, материал для сварки, вид термообработки. Методы определения дефектов сварных шов.

6. Укажите длину первичной цепи между источником питания и передвижной сварочной установкой. Что можно и чего нельзя использовать в качестве обратного провода?

7. Задача. Определить величину погонной энергии наплавки валика на режиме:

Ісв = 220 А; Uд = 22 В; скорость сварки Vсв = 0,36 см/сек; коэффициент h=0,8.

Ответ: q n = 2 582 кал/см.

БИЛЕТ №5.

1. Механизм образования пор.

2. Химический состав и маркировка легированных сталей.

3. Маркировка сварочных проволок и электродов. Расшифровать:

4. Закон Ленца-Джоуля, его практическое применение. Расшифруйте, если имеется на чертеже обозначение

ГОСТ 5264-80 Т3 10 RZ40 .

5. Необходимо сварить двухслойную сталь 09Г2С+12Х18Н10Т, толщиной 14 мм, вид разделки кромок, материал для сварки, порядок сварки этой стали. Сущность ультразвукового метода контроля сварных швов.

6. Меры безопасности при выполнении сварочных работ внутри закрытых емкостей, приямков.

7. Задача. Определить массу наплавленного металла электродами УОНИИ 13/55 для сварки однопроходного шва сечением F=0,6 см3, длиной 10 м; удельный вес металла g=7,8 г/см2.

Ответ: ~4,7 кг.

БИЛЕТ №6.

1. Образование горячих и холодных трещин.

2. Механические свойства сталей.

3. Способы повышения производительности труда при различных способах сварки, привести примеры. Какой тип покрытия электродов, если в обозначении марки электродов имеется: — Б…?

4. Вид внешней характеристики наиболее приемлемый для сварки плавлением, почему? Каким прибором измеряется ток, его включение в сварочную цепь. Расшифруйте, если на чертеже имеется обозначение

ГОСТ Р-С-17- — RZ40

5. Технология сварки теплоустойчивой стали марки 12ХМ, материал для сварки. Методы снижения сварочных напряжений и деформаций сварных соединений.

6. Меры безопасности при выполнении электросварочных работ в пожароопасных помещениях.

7. Задача. Определить количество наплавленного металла, если сварка ведется электродами УОНИИ 13/55 на токе Ісв=160 А, время сварки t=0,32 часа и dэл=8.5 г/А. ч.

Ответ: 0,435 кг.

БИЛЕТ № 7.

1. Характерные зоны сварного соединения.

2. Влияние вредных примесей и легирующих элементов на свариваемость сталей.

3. Правила хранения и выдачи сварочных материалов. Хранение их на рабочем месте. Какой тип покрытия электродов, если в обозначении марки электродов имеется: — Р…?

4. Виды электросварочных постов. Постоянный и переменный ток. На чертеже имеется обозначение: — что это значит?

№ 5

2 №19

5. Технология сварки стали 12Х18Н10Т, материал для сварки. Подобрать режим сварки электродом типа Э -08Х20Н9Г12Б в нижнем положении. Внутренние дефекты сварных швов, причины их образования. Мероприятия по снижению деформаций при сварке шва с V-образной разделкой кромок длиной 400 мм.

6. Выбор светофильтров, их классификация.

7. Задача. Определить величину погонной энергии наплавки валика на режиме:

Ісв = 220 А; Uд = 22 В; скорость сварки Vсв = 0,36 см/сек; коэффициент h=0,8.

Ответ: q n = 2 582 кал/см.

БИЛЕТ №8.

1. Влияние кислорода, азота, водорода воздуха на качество металла шва.

2. Углеродистый эквивалент сталей как показатель свариваемости сталей.

3. Подготовка сварочных материалов к сварке. Расшифровать 3св10Х16Н25АМ6; 1,6св08Г2С,

ГОСТ ; ГОСТ 9466-75.

4. Внешние характеристики источников питания. Назначение и принцип работы балластных реостатов. Расшифруйте, если имеется на чертеже обозначение

ГОСТ Т3 10 RZ40

5. Технология сварки среднеуглеродистых сталей. Материал для сварки. Сущность контроля качества сварных швов методом цветной дефектоскопии. Расскажите порядок сварки стыкового соединения трубы Æ180х12 состоящей из 2-х равных частей, длиной по 1 м.

6.Виды средств индивидуальной защиты для электросварщиков, применяемые в зависимости от конкретных условий работы.

7. Задача. Определить массу наплавленного металла электродами УОНИИ 13/55 для сварки однопроходного шва сечением F=0,6 см3, длиной 10 м; удельный вес металла g=7,8 г/см2.

Ответ: ~4,7 кг.

БИЛЕТ №9.

1. Зависимость скорости плавления металла от полярности тока электрической дуги.

2.Термическая обработка сталей и сварных соединений, её сущность и назначение.

3. Электродные покрытия, состав и назначение. Роль легирующих составляющих и стабилизирующих составляющих.

4. Сварочные преобразователи, устройство, принцип работы. Расшифровать ВДУ-1201. Расшифруйте, если на чертеже имеется обозначение

ГОСТ Р-С-17 RZ40

5. Термоотдых сварных соединений, когда он выполняется, пример сварки такой марки стали. Укажите электроды для сварки соединения 09Г2С+12Х18Н10Т. Причины образования пор в сварных швах.

6. Действие электрического тока на организм человека, основные меры по защите от его поражения.

7. Задача. Определить количество наплавленного металла, если сварка ведется электродами УОНИИ 13/55 на токе Ісв=160 А, время сварки t=0,32 часа и dэл=8.5 г/А. ч.

Ответ: 0,435 кг.

БИЛЕТ №10.

1. Легирование расплавленного металла.

2. Влияние термической обработки на структуру и свойства сталей и сварных соединений.

3. Условия выбора сварочных материалов в зависимости от марки свариваемой стали и условий эксплуатации изделия. Определить сварочные материалы для сварки стали ВСт3кп4; 08Х18Н10Т; 20Х13.

4. Вид внешней характеристики наиболее применяемый для сварки плавлением, почему? Каким прибором измеряется ток, его включение в сварочную цепь. На чертеже имеется обозначение: — расшифруйте

№5

2 №19

5. Технология сварки сталей с содержанием хрома 12-13% (мартенситного класса), материалы для сварки. Причины образования холодных трещин в швах. Последовательность сварки двутавровой балки с длиной швов 12 м.

6. Порядок оказания первой помощи при ожогах, переломах, вывихах и растяжениях.

7. Задача. Определить величину погонной энергии наплавки валика на режиме:

Ісв = 220 А; Uд = 22 В; скорость сварки Vсв = 0,36 см/сек; коэффициент h=0,8.

Ответ: q n = 2 582 кал/см.

ЭКЗАМЕНАЦИОННЫЕ

БИЛЕТЫ

по профессии «Электросварщик 1-2 разряда»

БИЛЕТ №1.

1. Классификация способов сварки.

2. Какая внешняя характеристика наиболее приемлема для ручной дуговой сварки и почему?

3. Меры борьбы с угловыми деформациями при сварке стыковых и угловых швов.

4. Состав и свойства низкоуглеродистых конструкционных сталей. Особенности сварки.

5. Основные приемы оказания первой помощи при отравлении.

БИЛЕТ №2.

1. Классификация швов сварных соединений.

2. Почему ограничивается напряжение холостого хода источников питания?

3. Основные дефекты шва и сварного соединения.

4. Зависимость между размерами, формой шва и режимами при ручной электродуговой сварке.

5. Правила техники безопасности при сварке на открытых площадках.

БИЛЕТ № 3.

1. Виды сварочных постов, применяемых в промышленности и строительстве.

2. Какие внешние характеристики могут быть у источников питания?

3. Как обеспечивается хороший провар корня шва при сварке?

4. Технология изготовления комбинированных сварных конструкций из сталей различных структурных классов.

5. Техника безопасности при сварке вертикальных швов.

БИЛЕТ № 4.

1. Устройство сварочного преобразователя.

2. Общие сведения о подготовке кромок и сборке под сварку.

3. Особенности сварки двухслойных сталей.

4. Дефекты формирования шва. Какие условия требуются для получения высокого качества сварного шва?

5. Мероприятия по технике безопасности в цехах.

БИЛЕТ №5.

1. Основные типы сварочных преобразователей, применяемых в промышленности.

2. Какими параметрами задается режим сварки?

3. Влияние углерода и кремния на свойства стали.

4. Особенности сварки высоколегированных хромоникелевых коррозионностойких сталей.

5. Правила электробезопасности при эксплуатации сварочных трансформаторов.

БИЛЕТ №6.

1. Из каких основных узлов состоит сварочный преобразователь?

2. Какие свойства высокоуглеродистой стали затрудняют сварку?

3. Что называется электрической дугой?

4. Меры по снятию сварочных напряжений и устранению остаточных деформаций.

5. Меры безопасности при работе на высоте.

БИЛЕТ №7.

1. Сущность воздушно-дуговой строжки металлов и области применения.

2. Как свариваются швы различной протяженности и толщин?

3. Как обозначается сварка на чертежах?

4. Особенности сварки среднеуглеродистых сталей?

5. Производственная санитария и гигиена труда.

БИЛЕТ №8.

1. Принцип работы сварочного выпрямителя и его конструктивные особенности.

2. Основные виды термической обработки. Их назначение.

3. Сварочная дуга.

4. Как производится разделка и заварка дефектных мест, имеющих трещину?

5. Средства индивидуальной защиты сварщиков.

БИЛЕТ № 9.

1. Каким образом можно легировать металл сварного шва?

2. Виды покрытий электродов?

3. Как обозначаются стали и сварочные проволоки?

4. Рассказать о мерах борьбы с деформациями при сварочных работах.

5. Самопомощь и первая помощь при несчастных случаях.

БИЛЕТ № 10.

1. Кто является основоположником электрической сварки?

2. Способы испытания сварных швов.

3. Где ставится буква «А» в обозначениях сталей и сварочных проволок и с какой целью?

4. Чем можно объяснить причины образования холодных и горячих трещин в металле сварного соединения?

5. Противопожарные мероприятия.

НАКС 0 Общий экзамен

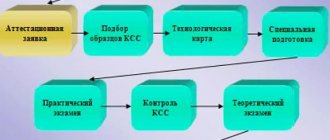

НАКС 0 Общий экзамен I и II уровень. Подготовка к аттестации сварщиков в соответствии с требованиями «Правил аттестации сварщиков и специалистов сварочного производства» (ПБ-03-273-99) и «Технологического регламента проведения аттестации сварщиков и специалистов сварочного производства» (РД 03-495-02).

Для подготовки к аттестации сварщиков на сайте «Тест 24» подготовлены разделы онлайн тестирования для проверки теоретических знаний в соответствии с видом сварки, по которым аттестуются сварщики, осуществляющие свою производственную деятельность.

Билеты НАКС Общий экзамен I и II уровень

НАКС 0.01.1.01.ОЭ(м)-I. Общий экзамен 1 уровень.

НАКС 0.01.2.01.ОЭ (м)-II. Общий экзамен 2 уровень.

Теоретический экзамен НАКС проводят в аттестационном центре, который зарегистрирован в реестре Системы аттестации сварщиков и специалистов сварочного производства Национального аттестационного комитета по сварочному производству.

На общем экзамене сварщику предстоит ответить на 20 вопросов по теоретическим основам сварки, а на специальном экзамене — не менее 15 произвольно выбранных вопросов в соответствии с видом (способом) сварки (наплавки), по которому он аттестуется. Выбор вопросов проводит аттестационная комиссия по сборникам экзаменационных вопросов по общему и специальному экзаменам. Каждый сборник должен содержит не менее 100 вопросов.

Если сварщик аттестуется на два или три вида (способа) сварки (наплавки), например, ручную дуговую сварку покрытыми электродами и ручную аргонодуговую сварку неплавящимся электродом, в экзаменационном билете должно быть не менее 5 вопросов по каждому виду (способу) сварки (наплавки) из соответствующих сборников экзаменационных вопросов. При аттестации на сварку объектов, входящих в две или три группы опасных технических устройств, сварщик должен получить отдельные билеты для специального экзамена по каждой группе опасных технических устройств. В экзаменационном билете должно быть не менее 5 вопросов по каждой группе опасных технических устройств.

Общий и специальный экзамены можно проводить в письменной форме или с помощью компьютера. По решению экзаменационной комиссии с аттестуемым может быть проведено дополнительное собеседование.

Сварщик считается выдержавшим общий и специальный экзамены, если он правильно ответил не менее чем на 80 % заданных ему вопросов на каждом из экзаменов, с учетом результатов собеседования, после чего сварщик считается аттестованным, с учетом успешной сдачи практического экзамена.

Аттестация/обучение сварщиков и специалистов НАКС регламентируется следующими документами:

- ПБ 03-273-99 — «Правила аттестации сварщиков и специалистов сварочного производства».

- РД 03-495-02 — «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

Сварщиков/специалистов аттестуют в независимых аттестационных центрах, входящих в структуру НАКС.

Аттестация НАКС сварщиков/специалистов подразделяется на 4 уровня:

- Первый уровень (I уровень)

– для сварщиков. Аттестация дает право выполнять непосредственно сварочные работы. - Второй уровень (II уровень)

– для мастеров сварочного производства. Аттестация дает право контроля всего сварочного процесса. - Третий уровень (III уровень)

– для технологов сварочного производства, специализирующихся на сварочном производстве. Аттестация дает право определять технологию сварочного процесса, разрабатывать и подписывать технологические карты. - Четвертый уровень (IV уровень)

– для инженеров сварочного производства. Аттестация дает право подписывать и утверждать документацию, согласно которой проводятся сварочные работы на предприятии.

Стоимость аттестации и обучения НАКС для сварщиков и специалистов:

| Аттестация | Цена |

| Аттестация сварщиков 1 уровня | от 15 000 рублей |

| Аттестация специалистов 2 и 3 уровней | от 18 000 рублей |

Точная стоимость формируется на основании Анкеты и зависит от уровня аттестации, количества специалистов и от необходимых параметров сварочного производства.

Направьте нам заявку на аттестацию, и наши менеджеры рассчитают стоимость нужных вам услуг.

Наша компания предлагает свою помощь в обучении и дальнейшей аттестации сварщиков и специалистов сварочного производства в НАКС для I, II, III уровней.

I уровень.

Для аттестации сварщиков 1 уровня учитываются следующие основные параметры:

1. Метод сварки/наплавки:

Для металлических материалов

- РД (111) — Ручная дуговая сварка покрытыми электродами.

- РДН (111) — Ручная дуговая наплавка покрытыми электродами.

- РАД (141) — Ручная аргонодуговая сварка неплавящимся электродом.

- РАДН (141) — Ручная аргонодуговая наплавка.

- МП (135) — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

- МПН (135) — Механизированная наплавка плавящимся электродом в среде активных газов и смесях.

- МАДП (131) — Механизированная аргонодуговая сварка плавящимся электродом.

- МАДПН (131) — Механизированная аргонодуговая наплавка плавящимся электродом.

- МПГ (136) — Механизированная сварка порошковой проволокой в среде активных газов и смесях.

- МПГН (136) — Механизированная наплавка порошковой проволокой в среде активных газов и смесях.

- МПИ (137) — Механизированная сварка порошковой проволокой в среде инертных газов и смесях.

- МПИН (137) — Механизированная наплавка порошковой проволокой в среде инертных газов и смесях.

- МПС (114) — Механизированная сварка самозащитной порошковой проволокой.

- МПСН (114) — Механизированная наплавка самозащитной порошковой проволокой.

- МЛСН (114) — Механизированная наплавка самозащитной порошковой лентой.

- МСОД (113) — Механизированная сварка открытой дугой легированной проволокой.

- МФ (121) — Механизированная сварка под флюсом.

- МДС (781) — Механизированная дуговая приварка шпилек (стержней).

- МКС (782) — Механизированная контактная приварка шпилек (стержней).

- АФ (12) — Автоматическая сварка под флюсом.

- АФПН (12) — Автоматическая наплавка проволочным электродом под флюсом.

- АФЛН (12) — Автоматическая наплавка ленточным электродом под флюсом.

- АФДС (782) — Автоматическая дуговая приварка под флюсом шпилек (стержней).

- ААД (141) — Автоматическая аргонодуговая сварка неплавящимся электродом.

- ААДН (141) — Автоматическая аргонодуговая наплавка неплавящимся электродом.

- ААДП (131) — Автоматическая аргонодуговая сварка плавящимся электродом.

- ААДПН (131) — Автоматическая аргонодуговая наплавка плавящимся электродом.

- АПГ (135) — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

- АПГН (135) — Автоматическая наплавка плавящимся электродом в среде активных газов и смесях.

- АППГ (136) — Автоматическая сварка порошковой проволокой в среде активных газов и смесях.

- АППГН (136) — Автоматическая наплавка порошковой проволокой в среде активных газов и смесях.

- АПИ (137) — Автоматическая сварка порошковой проволокой в среде инертных газов и смесях.

- АПИН (137) — Автоматическая наплавка порошковой проволокой в среде инертных газов и смесях.

- АПС (114) — Автоматическая сварка самозащитной порошковой проволокой.

- АПСН (114) — Автоматическая наплавка самозащитной порошковой проволокой.

- АЛСН (114) — Автоматическая наплавка самозащитной порошковой лентой.

- П (15) — Плазменная сварка.

- ППН (15) — Плазменная наплавка проволокой сплошного сечения.

- ПНП (15) — Плазменная наплавка порошком.

- ЭШ (72) — Электрошлаковая сварка.

- Г (3) — Газовая сварка.

- ГН (3) — Газовая наплавка.

- КТС (21) — Контактная точечная сварка.

- КСС (25) — Контактная стыковая сварка сопротивлением.

- КСО (24) — Контактная стыковая сварка оплавлением.

Для полимерных материалов

- НИ — Сварка нагретым инструментом.

- ЗН — Сварка с закладными нагревателями.

- НГ — Сварка нагретым газом.

- Э — Экструзионная сварка.

- Т — Термитная сварка-типы сварочных швов.

2. Группа OТУ (опасные тех.устройства):

ПТO — Подъeмно-транспoртное оборудование

- Грузоподъемные краны.

- Краны — трубоукладчики.

- Краны — манипуляторы.

- Лифты.

- Тали.

- Лебедки.

- Устройства грузозахватные.

- Подъемники (вышки).

- Эскалаторы.

- Дороги канатные, их агрегаты, механизмы и детали.

- Цепи для подъемно-транспортного оборудования.

- Строительные подъемники.

- Конвейеры пассажирские.

- Металлические конструкции для подъемно-транспортного оборудования.

КO — Котельное оборудование

- Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115°С.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Сосуды, работающие под давлением свыше 0,07 МПа.

- Арматура и предохранительные устройства.

- Металлические конструкции для котельного оборудования.

ГО — Газовое оборудование

- Трубопроводы систем внутреннего газоснабжения.

- Наружные газопроводы низкого, среднего и высокого давления. 2.1. Стальные. 2.2. Из неметаллических материалов.

- Газовое оборудование котлов, технологических линий и агрегатов.

- Газогорелочные устройства.

- Емкостные и проточные водонагреватели.

- Аппараты и печи.

- Арматура из металлических материалов и предохранительные устройства.

НГДО — Нефтeгазо-добывaющее оборудование

- Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

- Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации.

- Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ).

- Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ, и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов.

- Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте.

- Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте.

- Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией).

- Запорная арматура при изготовлении и ремонте в заводских условиях.

- Детали трубопроводов при изготовлении и ремонте в заводских условиях.

- Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях).

- Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

- Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

- Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

МO — Металлургическое оборудование

- Доменное, коксовое и сталеплавильное оборудование.

- Технологическое оборудование и трубопроводы для черной и цветной металлургии.

- Технические устройства для производства черных и цветных металлов и сплавов на их основе.

- Машины для литья стали и цветных металлов.

- Агрегаты трубопрокатные.

- Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

OХНВП — Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств

- Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением более 16 МПа.

- Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы.

- Энерготехнологические котлы.

- Котлы ВОТ.

- Трубопроводная арматура и предохранительные устройства.

- Технологические трубопроводы и детали трубопроводов.

ГДO — Горнодобывающее оборудование

- Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов (в том числе оборудование шахтных установок и лифтовых шахтных подъемников).

ОТOГ — Оборудование для транспортировки опасных грузов

- Контейнеры специализированные и тара, используемые для производства и транспортировки опасных грузов и строительных материалов.

- Цистерны.

- Экипажная часть.

CК — Строительные конструкции

- Металлические строительные конструкции.

- Арматура, арматурные и закладные изделия железобетонных конструкций.

- Металлические трубопроводы.

- Конструкции и трубопроводы из полимерных материалов.

КСМ — Конструкции стальных мостов

- Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях.

- Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях.

3. Группы основных материалов, с которыми работает сварщик

- М01 — Углеродистые и низколегированные конструкционные стали перлитного класса с пределом текучести до 360 МПа;

- М02 — Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса;

- М03 — Низколегированные конструкционные стали перлитного класса с пределом текучести свыше 360 МПа;

- М04 — Высоколегированные (высокохромистые) стали мартенситного, мартенситно-ферритного и ферритного классов с содержанием хрома от 10% до 30%;

- М05 — Легированные стали мартенситного класса с содержанием хрома от 4% до 10%;

- М06 – Чугуны;

- М07 — Арматурные стали железобетонных конструкций;

- М11 — Высоколегированные стали аустенитно-ферритного и аустенитного классов;

- М21 — Чистый алюминий и алюминиево-марганцевые сплавы;

- М22 — Нетермоупрочняемые алюминиево-магниевые сплавы;

- М23 — Термоупрочняемые алюминиевые сплавы;

- М31 – Медь;

- М32 — Медноцинковые сплавы;

- М33 — Медно-никелевые сплавы;

- М34 – Бронзы;

- М41 — Титан и титановые сплавы;

- М51 — Никель и никелевые сплавы;

- М61 — Полиэтилен (РЕ);

- М62 — Сшитый полиэтилен (РЕ-Х);

- М63 — Поливинилхлорид (PVC);

- М64 — Полипропилен (РР).

II и III уровни.

Для аттестации специалистов 1 и 2 уровней учитываются следующие основные параметры:

- Группы OТУ (опасные тех. устройства).

Аттестация сварщиков и специалистов НАКС может проводиться в любом регионе РФ вне зависимости от того где специалист планирует работать.

Удостоверения сварщиков и специалистов сварочного производства дает право выполнять только те работы по сварочному производству, на которые он аттестован.

Сведения о полученных документах по итогу аттестации сварщиков/специалистов вносятся в открытый реестр НАКС.

Срок действия документов для сварщиков и специалистов НАКС:

- 2 года – для рабочих-сварщиков 1 уровня;

- 3 года – для мастеров 2 уровня и технологов 3 уровня;

- 5 лет – для инженеров 4 уровня.

По окончании действия удостоверения оно продлевается- проходит периодическая аттестация сварщика/специалиста. Подать документы на продление можно не позднее 1 мес. до окончания их срока. Периодическую аттестацию можно проходить не более двух раз. Далее снова необходимо пройти первичную аттестацию.