Механические свойства болтов, винтов, шпилек, гаек по ГОСТ 17594 (ИСО 898/1)

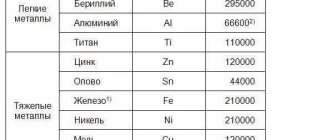

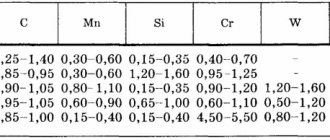

Марки и механические свойства углеродистых и легированных сталей, применяемых для изготовления винтов, болтов и шпилек, приведены в табл. 1.

Таблица 1

| Механические свойства | Класс прочности | ||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||

| ≤М16 | >М16 | ||||||||||||

| Временное сопротивление разрыву σ, Н/мм2 | Номин. | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | |||

| Наим. | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| Предел текучести σт, Н/мм2 | Номин. | 180 | 240 | 320 | 300 | 400 | 360 | 480 | — | — | — | — | — |

| Наим. | 190 | 240 | 340 | 300 | 420 | 360 | 480 | — | — | — | — | — | |

| Условный предел текучести σ0,2, Н/мм2 | Номин. | — | — | — | — | — | — | 640 | 640 | 720 | 900 | 1088 | |

| Наим. | — | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||

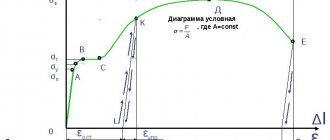

В зависимости от механических свойств установлены классы прочности материалов, входящие в условные обозначения резьбовых деталей. Класс прочности обозначен двумя числами. Первое число, умноженное на 100, определяет величину минимального временного сопротивления σв в МПа, второе число, умноженное на 10, определяет отношение предела текучести σт к временному сопротивлению σв в процентах; произведение чисел определяет величину предела текучести в МПа; для класса прочности 3.6 значения механических свойств приблизительные.

Например, класс прочности 5.8 расшифровывается так:

σв = 5· 100 = 500 МПа,

σт/σв=8·10=80% или σт=5·8·10=400 МПа.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали. Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки.

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.5

В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа.

Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

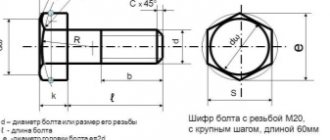

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

- Точение — процесс изготовления болтов штучно или небольшими партиями из стального прутка на токарно-винторезном станке.

- Холодная или горячая штамповка в заводских условиях с последующей накаткой резьбы.

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

- Подготовка металлического прутка (катанки).

- Нарезание заготовок нужной длины.

- Выполнение фаски на конце шпильки.

- Формовка головки болта.

- Нарезание резьбы.

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

- От стального прутка с помощью ножовки по металлу отрезают заготовку нужной длины.

- Заготовку фиксируют в шестигранной цанге, чтобы головка детали не смесилась относительно центральной оси будущего болта.

- Подрезка торца прутка в размер, центрирование на токарно-винторезном станке.

- Обтачивание заготовки до получения заданных размеров, снятие фаски с помощью резцов.

- Нарезание резьбы с помощью плашки или резьбового резца.

- Обтачивание головки болта, снятие фаски.

- Обработка головки фрезой.

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

- Поверхность заготовки должна быть ровной и блестящей. Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания.

- Выполняется очистка от окалины и жировых загрязнений.

- Смазывания поверхности заготовки (предварительно поверхность металла покрывают подсмазочным слоем, перед волочением это обязательно).

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

- Высокий уровень производительности техпроцесса.

- Максимальная чистота поверхностей деталей и точность типоразмеров.

- Изготовление болтов с диаметром стержня до 52 мм.

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Изготовление болтов горячей штамповкой

Суть горячей штамповки заключается в осадке металла и к перераспределению его от середины к краям штампа. Если штамповка происходит в открытых штампах, образуется заусенец из металла (облой). Штамповка в закрытых штампах называется безоблойной. Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

- Разогрев до 1000 градусов с помощью индуктора.

- Формирование головки детали с помощью ударного пресса.

- Снятие фаски на фрезерном станке.

- Нарезание резьбы на автоматическом станке.

Чтобы обеспечить высокую коррозийную стойкость крепежа, болты подвергают оцинковке. Этапы нанесения покрытия:

- Промывка деталей в горячей воде.

- Химическая очистка поверхности от окислов металла путем травления в соляной кислоте.

- Нейтрализация оставшейся кислоты с помощью повторной промывки водой.

- Погружение деталей в цинковый раствор, разогретый до температуры 450 градусов.

При химической гальванизации слой цинка на деталь осаждают в растворе электролита. Готовые болты полируют и устраняют механические дефекты.

Горячая штамповка обеспечивает высокие прочностные характеристики готовых метизов. В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

25Х1МФ

Релаксационностойкий материал, который прочно переносит самые высокие температуры и изготавливается на основании государственного стандарта 20072-74. Такой крепеж способен легко работать в диапазоне -40 до +500 градусов. Данный тип стали обладает следующими характеристиками:

- надежная кристаллическая решетка;

- самопроизвольно снижает давление и как результат падает механическое напряжение;

- длительный срок использования;

- не хрупкий;

- эффективное закалочное свойство.

Высокий уровень стойкости, прочности, антикоррозийные свойства появляется за счет включения в состав таких добавок, как никель, хром, марганец.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

46.43%

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

38.42%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

15.14%

Проголосовало: 799

12Х18 Н10Т

Состав нержавеющей стали включает хром в соотношении 19%, а также никель (11%), титан (0,8%). Благодаря наличию легирующих элементов, происходит пассивация металла, укрепляются антикоррозийные свойства. Благодаря достаточному присутствию в составе никеля, укрепляет сталь и позволяет стойко переносить воздействия агрессивных химических веществ. Титан также снижает риск формирования кристаллической коррозии. Металл становится более вязким и пластичным. Благодаря качественному сочетанию характеристик дает возможность производить из металла крепежные элементы с различным применением.

Медный крепеж

Медь имеет еще большую токопроводимость, чем алюминий, и поэтому крепеж из меди также применяют при подключении электролиний и производстве оборудования, работающего от электричества. Минус меди в высокой стоимости, из-за чего ее применяют реже, чем более дешевый алюминий.

Еще один недостаток меди в том, что под воздействием влаги, она быстро окисляется, покрываясь плотным налетом. Чтобы медь не окислялась, в ее состав добавляют другие металлы – никель, цинк и др. Полученные при добавлении других металлов сплавы не окисляются, благодаря чему могут быть использованы при производстве конструкций, эксплуатация которых подразумевает постоянный контакт с водой.

08Х18Н10

Сталь жаропрочная, в которой содержится никель (до 11%), хром (до 19%) успешно сочетает следующие свойства:

- экологически безопасный материал;

- стойкий по отношению к коррозии;

- механическая стойкость;

- не магнитится;

- стойко переносит высокие нагрузки.

Для большинства потребителей данная марка получила популярность под названием А2. Сталь прочно сохраняет первоначальные характеристики даже при воздействии температурного режима + 425 градусов.