Обработка металлов резанием, или токарная обработка, производится срезанием выбранного по толщине слоя с поверхности заготовки при помощи резцов, сверл и других режущих инструментов. Оборачивание детали, при котором срезается металл, носит название главного движения. Поступательное продвижение инструмента по прямой линии, в результате которого совершается токарная обработка, называется движением подачи. Выбранное технологическое согласование этих двух видов движения, в результате которого процесс становится непрерывным, позволяет обрабатывать конусы, цилиндры, формировать резьбовые и другие поверхности.

Для токарной обработки характерно использование мерительных инструментов, которыми пользуются токари для измерения параметров заготовок до обтачивания и после. В небольшом производстве применяют микрометры, штангенциркули, а в крупном используют предельные калибры.

Виды и принцип работы

На профессиональном оборудовании можно выполнять разнообразные операции:

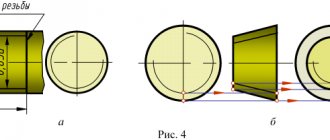

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

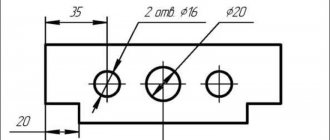

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости. При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места. Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу. В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры. Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

НАМ ДОВЕРЯЮТ

Важным преимуществом работы с нами является широкий спектр предоставляемых нашим заводом услуг по обработке металла. Наше предприятие имеет оборудование для резки, рубки, гибки листового и профильного проката, сварки, токарных, фрезерных, окрасочных и других операций. Токарная обработка с ЧПУ может быть лишь одной из технологических операций, необходимых заказчику. Обратившись к нам, Вы получите требуемый набор операций для производства конечных изделий.

Механический предлагает полный комплекс услуг:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение. Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Основные этапы изготовления детали методом обтачивания

Точение выполняют с помощью специальных резцов: токарных стамесок. Они оснащены удлиненными рукоятками, что позволяет надежно удерживать инструмент. Есть разные виды стамесок. Для черновой обработки требуется полукруглая.

- Выполняя первый проход, снимают стружку на толщину 1-2 мм. Используют среднюю (серединную) часть стамески. Все последующие проходы выполняют только боковыми частями.

- Снимают стружку до тех пор, пока не останется 4-5 мм металла для чистовой обработки. При переходе к ней, меняют инструмент на косую стамеску и устанавливают ее на ребро.

- Равномерно нажимая на инструмент, выполняют чистовую обработку. Если требуется сделать внутренне отверстие, используют патроны и пландшайбы.

- Проверяют точность выполненных работ с помощью кронциркуля, штангенциркуля, микрометра, нутрометра и др.

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность. Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт. Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону. Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Виды токарных станков

Самый часто встречаемый – это винторезный. Он привлекает как частных лиц, так и профессионалов своей простой конструкцией, относительной дешевизной, но при этом точностью резки и удобством работы. При покупке следует смотреть на скорость вращения и подачи – именно эти показатели определяют его производительность. Более технологически сложные и максимально комфортные – это оборудование с ЧПУ (числовое программное управление). Из названия уже понятно, что токарь работает скорее не у станка, а у персонального компьютера. Их достоинства в сравнении с неустаревающей классикой:

- вибрации меньше разбалансируют настройки и выбивают из рабочей готовности компоненты;

- чтобы все узлы не нагревались и охлаждались, постоянно и быстро чередуя температуры, есть функция заблаговременного подогрева;

- еще выше скорость вращения;

- возможность подключения к ЧПУ компьютерных программ для трехмерного моделирования, поэтому можно изготовить с высокой точностью даже самые трудные в ручном режиме детали;

- координаты движения не только горизонтальные, но и вертикальные.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.