В процессе эксплуатации у абразивных кругов изменяется профиль, а их зернистая поверхность забивается отходами обработки, что в итоге приводит к снижению эффективности этого приспособления. Для того чтобы вернуть точильным и шлифовальным кругам их первоначальные характеристики, используется такой инструмент, как шарошка для правки абразивных кругов.

Шарошки звездочки: слева тупозубая, справа острозубая

Несложные по своей конструкции шарошки-звездочки делятся на два типа:

- с острыми зубьями;

- тупозубые.

Между собой они различаются не только формой зубьев, но также толщиной и сферой применения.

Размеры шарошек для правки абразивных кругов

Конструктивные особенности и сферы применения алмазных шлифовальных кругов

Шлифовальные круги — это расходный алмазный инструмент для ручных и автоматических шлифовальных машин.

Фотография №1: алмазные шлифовальные круги.

Расскажем о ключевых конструктивных особенностях инструментов. Начнем с того, что каждый круг состоит из корпуса и нанесенного на него алмазного слоя. Кроме алмазов в его состав входят связка с наполнителем или без него.

В маркировку алмазных кругов входят две цифры и одна буква. По этим символам определяют основные характеристики инструментов.

Изображение №1: маркировка алмазных шлифовальных кругов

Начнем с формы корпуса.

Изображение №2: формы корпусов алмазных кругов

Буква в маркировке обозначает форму сечения алмазного слоя.

Изображение №3: формы сечения алмазных слоев

По последней цифре в маркировке определяют, где именно на круге расположен алмазоносный слой.

Изображение №4: варианты расположения алмазоносных слоев на алмазных кругах

К числу самых важных характеристик алмазных кругов также относится тип связки. Она может быть органической, металлической и гальванической.

Органическая связка

Представляет собой смесь, состоящую из органической связки, алмазов и наполнителя.

Изображение №5: органическая связка

Органическая связка имеет невысокие твердость, термостойкость и теплопроводность. Использование такого инструмента характеризуется высокой производительностью и малым количеством времени, затрачиваемым на обработку заготовок.

Перечислим основные сферы применения алмазных кругов с органической связкой.

- Шлифование, заточка и доводка деталей и изделий из твердых сплавов и сверхтвердых материалов.

- Обработка высокоточных измерительных и медицинских инструментов.

- Изготовление изделий из огнеупорных материалов.

- Полировка и огранка драгоценных камней.

Металлическая связка

Ее состав выглядит так.

Изображение №6: металлическая связка

Металлическая связка отличается высокими твердостью, теплопроводностью и термостойкостью. Круги с такими алмазоносными слоями применяют для:

- выполнения черновых операций, требующих снятия больших припусков;

- профильного шлифования;

- заточки твердосплавных деталей и изделий;

- обработки заготовок из специальной керамики и иных труднообрабатываемых материалов.

Гальваническая связка

Ей с добавлением алмазов покрывают опорные металлические основы. У таких кругов зерна выступают далеко за поверхность связки. Это значительно облегчает отвод стружки.

Изображение №7: гальваническая связка

Алмазные круги с гальванической связкой отличаются высокой режущей способностью, хорошей теплопроводностью, низкой стоимостью и возможностью исполнения любой геометрии. Перечислим сферы применения инструментов данной категории.

- Обработка деталей и изделий из кремния, германия и иных полупроводниковых материалов.

- Шлифование и резка заготовок из ситала и различных видов технического стекла.

- Фактурная обработка природного и искусственного камня.

- Изготовление притиров и алмазных головок различных форм.

- Производство ручного инструмента для доводки штампов из легированных сталей и твердых сплавов.

Иные характеристики алмазных шлифовальных кругов

Перечислим оставшиеся параметры.

- Размер корпуса. Выбор инструмента зависит от габаритов заготовки и операции, которую необходимо выполнить.

- Зернистость. Определяет чистоту поверхности после обработки. Чем меньше зернистость кругов, тем более гладкими получаются поверхности. Главный недостаток мелкой зернистости заключается в том, что при работе нередко происходят засаливания инструментов. Возможно также прижигание поверхности заготовки.

- Концентрация алмазов. Этот параметр напрямую зависит от зернистости. Чем выше зернистость, тем больше алмазов находится в 1 мм3 абразивного слоя. Круги с высокой концентрацией используют для обработки малых площадей. Инструменты с низкой концентрацией предназначены для обработки больших поверхностей.

- Классы точности. Их 3 — Б, А и АА. Последние — лучшие по качеству. При помощи таких алмазных кругов выполняют высокоточные операции.

- Классы неуравновешенности (1–4). Зависят от качества абразивной массы.

Ventkam.ru

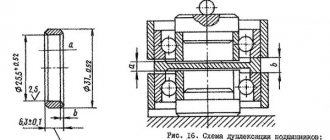

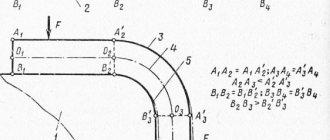

В процессе работы щлифовального круга абразивные зерна изнашиваются и теряют режущую способность, а круг засаливается продуктами обработки. Для восстановления режущих свойств и геометрической формы производится переодическая првка круга. Наиболее качественная правка производиться алмазными инструментами. Более грубая правка осуществляется шарошками, оснащенными монолитными твердосплавными дисками, металлическими дисками и звездочками из износосойких сталей или правочными кругами из карбида кремния, термокорунда т.д.. Правка – это процесс влияния на рабочую поверхность шлифовального круга с целью придания ей необходимой геометрической формы, устранения повреждений рабочей поверхности, а также обеспечение удаления связки нужных параметров РПК. Правка может выполняться непосредственно на рабочем месте или отдельно. Для эффективного управления параметрами РПК способы воздействия должны обеспечивать следующее: — — возможность оказания воздействия непосредственно на связку; — — высокую избирательность воздействий; — — дискретность воздействий во времени и пространстве; — — возможность совмещения управляющих воздействий и обработки детали во времени; От правильного выбора средств и режимов правки зависят не только точность и шероховатость обработанной поверхности детали, производительность обработки, но и расход шлифовальных кругов, износостой¬кость правящего инструмента и себестоимость операции шлифования. Широко применяемые шлифовальные круги зернистостью 25—40 и твер¬достью СМ2-СТ2 в основном расходуются не в процессе шлифования, где износ их крайне мал, а в процессе правки. На правку расходуется от 45 до 80% полез¬ного объема абразивных кругов при круглом, плоском и внутреннем шлифовании. Затраты времени на правку могут достигать 40% штучного времени обработки и более. В зависимости от требований к точности и шероховатости обрабатываемой поверхности применяют алмазную и безалмазную правку кругов. Правку, осуществляют обтачиванием алмазным инструментом, обкатыванием абразивными, твердосплавными и металлическими дисками, шлифованием кру¬гами из карбида кремния и алмазно-металлическими роликами, тангенциальным точением профильной поверхности круга алмазным инструментом, накатыванием стальными профильными роликами. 1. Правка методом обтачивания Правка методом обтачивания представляет собой точение (разрушение) хрупкого абразивного материала и связки шлифовального круга правящим алмаз¬ным инструментом высокой твердости. Правка осуществляется либо отдельными сравнительно крупными алмазными зернами, зачеканенными в оправки (ОСТ 2-9—70 «Алмазы в оправках» и ГОСТ 17504—72 «Иглы алмазные»), либо алмазно-металлическими карандашами диаметром 8—10 мм. Наибольшее применение имеют алмазно-металлические карандаши, в кото¬рых в определенном порядке размещены кристаллы алмазов, прочно соединенные специальным сплавом. Этот сплав имеет близкий к алмазу коэффициент тепло¬вого расширения, поэтому при изменениях температуры алмазно-металлического карандаша в процессе правки алмазы не испытывают дополнительных тепловых деформаций. Алмазно-металлические карандаши выпускают четырех типов в за¬висимости от расположения и характеристики алмазных кристаллов в рабочей части: Ц — с алмазами, расположенными цепочкой вдоль оси карандаш; С — с алмазами, расположенными слоями, неперекрывающимися и перекрывающимися; Н — с неориентированным рас¬положением алмазов. Каждый тип карандашей подразделяют на марки, отличающиеся массой и количеством алмазов, а также размерами вставки и оправы. Карандаши типа Ц изготовляют из высококачественных кристаллов алма¬зов массой от 0,03 до 0,5 карата. Они имеют наибольшее применение при правке кругов для круглого, бесцентрового внутреннего и фасонного шлифования. Ка¬рандаши типа С выпускают двух марок: многозернистые с количеством до 10 срав¬нительно мелких алмазных зерен в слое и малозернпстые с двумя—пятью алмаз¬ными зернами массой 0,1—0,2 карата. Эти карандаши обладают повышенной изно¬состойкостью; их используют для правки абразивных кругов при чистовом шлифовании в автоматическом цикле. Карандаши типа Н изготовляют из алмазов различного качества, в том числе из дробленых и колотых, и используют для правки мелкозернистых шлифовальных кругов на операциях круглого и бесцен¬трового шлифования, а также для правки однониточных резьбошлифовальных, тарельчатых и плоских кругов для зубошлифования и шлицешлифования. В процессе правки алмазно-металлические карандаши изнашиваются, на их рабочих поверхностях образуются площадки, и поэтому карандаши обычно уста¬навливают так, чтобы их ось была наклонена под углом 10—15° в сторону вра¬щения круга и развернута к направлению движения подачи. Это позволяет перио¬дически поворачивать правящий инструмент вокруг оси, вводя тем самым в ра¬боту незатупившиеся грани алмаза, что способствует улучшению условий работы правящего инструмента и снижению его износа. Такая установка алмазных ин¬струментов предохраняет также алмаз от перегрузок и разрушения кристаллов и исключает вибрации в системе станок—круг—алмаз. Для правки кругов больших размеров, а также при профильном шлифовании применяют алмазы больших размеров в оправках, представляющие собой сталь¬ную державку, в которой закреплен необработанный алмаз с острой вершиной. Алмазы с естественными гранями, закрепленные в оправах, имеют преимущество перед алмазно-металлическими карандашами в том, что их изготовляют из более. качественных алмазов, и, следовательно, их износостойкость значительно выше. Оправы для алмазов изготовляют цилиндрическими, ступенчатыми, коническими и с резьбой. Для закрепления алмазов в оправах применяют меха¬нический зажим, пайку, чеканку. Установка алмаза в оправе должна быть осу¬ществлена таким образом, чтобы плоскости сколов кристаллов не совпадали с на правлением сил, действующих на алмаз при правке, после закрепления алмаз должен выступать из оправки не более чем на 1/4 своей длины. Специально для правки однониточных, разьбошлифовальных кругов в соответствии с ГОСТ 17564—72 промышленность выпускает алмазные иглы

ЧИТАТЬ ТАКЖЕ: Пожарная безопасность XXI века

Для изготовления игл применяют природные алмазы в виде октаэдрических, пиленых и колотых кристаллов. Рабочую часть игл гранят по форме четырехгранной пирамиды без видимой при десятикратном увеличении перемычки на вершине. Алмаз крепят в державке пайкой серебряным припоем марки ПСр5ОКд, либо другим припоем или методом, обеспечивающим необходимую прочность при исклю¬чении графитизации алмаза. Державки для игл изготовляют из стали марок 20, 25. 30, 35, 40. Стоимость ограненных алмазных инструментов выше стоимости алмаза в оп¬равах, так как кристалл алмаза шлифуют. Однако высокая производительность правки кругов, а также повышение точности шлифования во многих случаях оправдывают расходы на изготовление правящего инструмента. Правка кругов методом обтачивания позволяет получить высокую точность рабочей поверхности круга, которая за счет изменения величины продольной по¬дачи алмазного инструмента может обеспечить различную шероховатость обраба¬тываемой детали. В процессе правки кругов методом обтачивания возникают силы, не превышающие 3—5 кгс и способствующие меньшему разрушению абразивных зерен круга при правке и их износу при шлифовании 2. Правка кругов методом обкатывания Правка кругов методом обкатывания позволяет получить высокую точность рабочей поверхности круга, которая за счет изменения величины продольной по¬дачи алмазного инструмента может обеспечить различную шероховатость обраба¬тываемой детали. В процессе правки кругов методом обтачивания возникают силы, не превышающие 3—5 кгс и способствующие меньшему разрушению абразивных зерен круга при правке и их износу при шлифовании Правка методом обкатывания представляет собой процесс дробления и ска¬лывания абразивных зерен на рабочей поверхности круга правящим инструмен¬том, получающим вращение вследствие сил трения от шлифовального круга В качестве правящих инструментов при методе обкатывания применяют круги из карбида кремния КЧ80ВТ—ЧТК, стальные диски, звездочки и шарошки, твер¬досплавные монолитные ролики, крупнозернистые твердосплавные ролики на металлической связке. Под действием режущей кромки правящего инстру¬мента, перемещающейся по образующей шлифовального круга с определенной, скоростью, поверхностный слой связки круга разрушается, выступающие зерна выкрашиваются, а зерна, находящиеся более глубоко в связке, раскалы-ваются на части. Проскальзывание между шлифовальным кругом и правящим ин¬струментом приводит к заглаживанию абразивных зерен на выправляемой по¬верхности круга. При правке методом обкатывания возможны две ориентации правящего инструмента относительно шлифовального круга: оси вращения шли¬фовального и правящего инструментов находятся либо в одной плоскости (j = 0), либо в пересекающихся плоскостях, расположенных под углом (j ¹ 0). С увели¬чением угла j в зоне правки увеличиваются разрушающие силы, действие кото¬рых интенсифицирует процессе восстановления рабочей поверхности круга, и повышается износ правящего инструмента. Правку кругов методом обкатывания безалмазными правящими инструментами чаще всего применяют как предваритель¬ную правку, когда необходимо снять большой слой абразива с недостаточно хоро¬шо сбалансированного круга и при на¬личии неравномерности снимаемого слоя абразива. При такой правке используют стальные диски, звездочки и шарошки (ГОСТ 4803—67), устанавливаемые в специальные правящие приспособления. Следует обратить внимание на правку шлифовальных кругов дисками, изготовляемыми в испол¬нениях а и б из сталей марок 10, 20 и 30, цементуемых на глубину 0,3—0,5 мм и закаливаемых до твердости HRС 55—60. Наличие у этих дисков мягкого незакаленного слоя материала способствует интенсификации процесса правки. Правящие диски, размеры которых приведены в табл. 3, применяют для правки кругов, используемых при чистовом и полу¬чистовом шлифовании, когда требуется получить шероховатость обработки в пре-делах Ra = 0,63-2,50 мкм. В табл. 4 приведены рекомендуемые режимы правки шлифовальных кру¬гов методом обкатывания. Для интенсификации процесса правки кругами из карбида кремния следует устанавливать ось правящего инструмента под углом j= 8-10° по отношению к оси шлифующего круга. В остальных случаях инструменты осуществляют правку кругов при параллельных осях. Обычно после рабочих ходов производят два — четыре выхаживающих хода. 3. Правка методом шлифования Правка методом шлифования представляет собой процесс срезания и дроб¬ления абразивных зерен вращающимся правящем инструментом, который полу¬чает принудительное вращение от самостоятельного привода или от привода шли¬фовальной бабки станка. В качестве правящего инструмента применяют алмазные ролики на твердосплавной связке (ГОСТ 16014—70) и круги из карбида кремния высокой твердости (ГОСТ 6565—67). При рассматриваемом методе вследствие раз¬ности скоростей вращения шлифовального круга и правящего инструмента про¬исходит скалывание частичек абразивных зерен, а иногда выкрашивание целых зерен. Для этого вида правки все большее применение находят алмазные ролики, получающие принудительное вращение, совпадающее, по направлению с вращением шлифовального круга или направленное против него. Согласно ГОСТ 6565-67 для правки кругов методом шлифования применяют круги из карбида кремния на керамической связке формы ПП. Алмазные ролики для правки абразивных кругов согласно ГОСТ 16014—70 изготовляют из природных алмазов с равномерным их расположением на рабочей поверхности ролика. Ролик состоит из корпуса 1, изготовленного из стали марки 35 или 45, и алмазоносного слоя 2, прочно соединенного с корпусом. Алмазоносный слой содержит алмазы, сцементированные специальной твердосплавной связкой методом порошковой металлургии. Все шире начинают применять алмазные ролики, позволяющие осуществлять правку кругов по нескольким рабочим поверхностям: прямолинейным, криволинейным и их сочетаниям. Такая правка позволяет значительно повысить производительность шлифования за счет концентрированной одновременной обработки нескольких поверхностей детали, а также в результате сокращения времени, затрачиваемого на правку круга, которая ведется либо роликом сложного фа¬сонного профиля, либо набором роликов с использованием метода врезания или метода продольной подачи. Алмазные правящие ролики сложного профиля применяют, в частности, на автомобильных заводах для автоматической правки абразивных кругов. Следует стремиться использовать приспособления для правки с самостоятельным приводом, ус¬танавливаемым вне рабочей зоны станка — за задней баб-кой, на шлифовальной бабке или позади нее. Это позволяет править круг во время установки и снятия детали, что сводит до минимума затраты времени направку. Для облегчения изготовления ролики делают из двух частей; на требуемый осевой размер детали их устанавливают с помощью распорной втулки. Наличие разреза ролика по плоскости, наклонной к его оси, исключает появление при правке на шлифовальном круге канавок и других дефектов. Правку методом шлифования осуществляют на кругло- и бесцентрово-шли-фовальных станках, а также на специальных станках (например, для шлифования шеек коленчатых валов и кулачков распределительных валов). Применение алмаз¬ных роликов и специальных правящих приспособлений позволяет сократить время на правку, а в некоторых случаях совершенно ее исключить и, таким образом, повысить производительность труда при обработке на 20-30%. При правке кругов алмазными роликами методом шлифования возникают меньшие силы, чем правка кругами из карбида кремния. Алмазные ролики спо¬собствуют получению высокой точности выправленной поверхности шлифоваль¬ных кругов и их рациональному расходу при шлифовании. 4. Правка методом тангенциального точения Правка методом тангенциального точения представляет собой процесс, аналогичный процессу обтачивания. Правку осуществляют путем срезания (отчасти скалывания и выкрашива¬ния) абразивных зерен алмазным бру¬ском. Операцию выполняют на пло¬скошлифовальных станках по всей ра¬бочей поверхности круга при продоль¬ном перемещении стола. Брусок с про¬филем, соответствующим профилю шлифуемой детали, закрепляют на сто¬ле станка за деталью. Шлифовальный круг при каждой подаче на глубину приводят в соприкосновение с фасонной поверхностью бруска. В результате взаимодействия с бруском постоянно обновляется профиль круга и тем самым обеспечивается высокое качество обра-батываемых поверхностей деталей, точность размеров и стабильность обраба¬тываемого профиля. При использовании профильных алмазных брусков на шлицешлифовальных и специальных станках (например, на станках для шлифования елочного замка турбинных лопаток) производительность операций значительно повышается за счет исключения времени на правку. 5. Правка методом накатывания Правка методом накатывания рабочей поверхности круга представляет собой процесс дробления абразивных зерен и связки при относительно медленном вращении металлического накатного ролика и круга. Метод применяют исклю¬чительно для правки профильных шлифовальных кругов. Правящим инструмен¬том служит стальной фасонный ролик, имеющий профиль обрабатываемой детали. Профилирование ведут при скорости накатывания 1-1,5 м/с с поперечной пода¬чей 0,05—0,06 мм/мин. В зависимости от конструктивных особенностей станка вращение при накатке получает либо шлифовальный круг, либо ролик. В ре¬зультате взаимного вращения ролика с кругом и значительного давления, созда¬ваемого в зоне контакта поперечной подачей, происходит разрушение абразивных зерен и связки на рабочей поверхности круга, Правка продолжается до тех пор, пока круг не приобретает форму профиля заданной детали. Износ ролика вслед¬ствие незначительного относительного скольжения при правке сравнительно невелик, поэтому одним и тем же роликом Можно многократно производить правку. Предпочтительнее осуществлять накатывание роликом, который приводится во вращение от отдельного электродвигателя или от шпинделя бабки изделия, так как при этом обеспечивается большая точность профилирования круга при мень¬шем износе ролика. Профилирование кругов накатными роликами отличается простотой кон¬струкции приспособлений, возможностью правки по нескольким поверхностям профиля круга, высокой режущей способностью выправленных поверх¬ностей. Для изготовления роликов применяют стали марок 45, 40Х с закалкой до твердости HRC 30—32, а также У8А, У10А, ХГ, Р18, закаленные до твердости HRC 60—64. Профилирование роликами из стали 45, 40Х более эффективно для операций предварительного шлифования, так как процесс накатывания круга протекает интенсивнее, а изготовление роликов проще. Хотя закаленные до твердости HRC 60—64 ролики более износоустойчивы и обеспечивают повышенную точность профилирования круга, для их изготовления необходимы специальные профилешлифовальные станки. На рис. 5 приведена конструкция накатного ролика с параллельными оси канавками неравномерного шага. Наличие канавок интенсифицирует процесс профилирования круга, а неравномерный шаг их расположения исключает появле¬ние на круге следов от канавок, а также биение круга после правки. Диаметр ро¬лика выбирают в зависимости от диаметра круга D1=(0,2…0,25)D, а его ши¬рина Н должна соответствовать длине профиля.

ЧИТАТЬ ТАКЖЕ: Основные преимущества недвижимости за городом

6. Правка шлифовальных кругов свободным абразивом Воздействие на связку при правке круга свободным абразивом осуществляется следующим образом: Через отверстие в притире подается суспензия, состоящая из абразивных зерен и глины. При вращении шлифовального круга в зазор между кругом и притиром попадает абразив, который увлекается поверхностью круга и держит на расстоянии притир. В процессе перекатывания зерна свободного абразива по связке она удаляется, при этом за зерном образуются «подпорки». Достоинством данного метода является высокая производительность. К недостаткам можно отнести плохую избирательность процесса правки и возможность ухудшения качества поверхности обрабатываемой детали при попадании на нее зерен абразива. Способ используется при периодических воздействиях на РПК. www.almazmarket.ru

Для чего нужно править шлифовальные алмазные круги

Какими бы качественными ни были алмазные шлифовальные круги, в процессе эксплуатации они рано или поздно портятся и изнашиваются. Происходят:

- сглаживание на каких-либо участках;

- обломы;

- истирание;

- засаливание.

При эксплуатации мягких шлифовальных кругов проблем гораздо меньше. Они обладают таким свойством, как самозатачивание. При выпадении зерен обнажаются новые слои. Твердые же инструменты таким свойством не обладают. Чтобы восстановить характеристики таких алмазных шлифовальных кругов и нужна правка. После нее инструменты получают новую жизнь. Восстанавливаются режущие свойства и геометрическая форма изделий.

Способы правки алмазных кругов

Существуют три способа правки алмазных кругов. Расскажем о применяемых технологиях.

Метод обтачивания

Предполагает использование высокопрочных и твердых инструментов. Ими обтачивают круги с целью разрушения связки и последующей заточки алмазов.

Используют следующие приспособления для правки алмазных шлифовальных кругов.

- Алмазные иглы.

- Стержни с большими алмазными камнями на концах.

- Эльборовые резцы.

- Алмазные карандаши и пр.

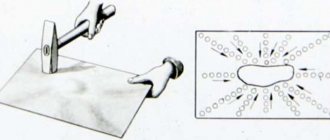

Фотография №2: приспособления для правки алмазных шлифовальных кругов методом обтачивания

Технология предполагает простую обработку поверхностей вращающегося со скоростью до 35 м/с износившегося круга. Все происходит либо вручную, либо с применением специальных подручников.

Метод шлифования

Для этого подходят инструменты следующих категорий.

- Алмазные ролики.

- Шлифовальные круги (алмазные, эльборовые).

- Диски из карбидно-вольфрамовых сплавов.

Правка алмазных кругов по технологии шлифования имеет следующие особенности.

- Изношенному инструменту задают рабочую скорость вращения.

- Скорость вращения приспособления для правки — небольшая. Показатель не превышает 25 м/мин.

- Правка выполняется с применением специального оборудования.

- Ось шлифовального аппарата может располагаться как перпендикулярно, так и параллельно к оси вращения алмазного круга.

Фотография №3: станок для правки алмазных шлифовальных кругов

Метод обкатки

Предполагает использование специальных круглых инструментов. К ним относятся:

- карбидно-кремниевые круги;

- стальные диски с зацементированными и закаленными поверхностями;

- твердосплавные ролики;

- шарошки-звездочки.

Инструменты последней категории получили максимально широкое распространение.

Принцип технологии заключается в том, что изношенные диски при контакте с приспособлением начинают плавно скользить по поверхности инструмента (обкатывать его). В результате:

- алмазные зерна высвобождаются;

- обнажается новый слой рабочей поверхности;

- круг выравнивается.

Расскажем в деталях о применении шарошек для правки алмазных шлифовальных кругов.

Правка методом накатывания

Накатывание – процесс выравнивания поверхности круга за счет дробления абразивных гранул посредством накатного диска или ролика. Этот способ может использоваться для правки только профильных дисков. В качестве инструмента для заточки применяются:

- фасонный ролик;

- металлический накатной круг.

Скорость вращения инструмента при обработке круга не превышает 1.5 м/с. В процессе шлифования вращению подвергается либо сам ролик, либо обрабатываемый круг. Взаимное вращение инструментов при увеличивающемся давлении в области их соприкосновения обеспечивает разрушение изношенного слоя абразива. Правку осуществляют до тех пор, пока диск не приобретет геометрическую форму, идентичную форме профиля детали.

Важные моменты:

- Вращение ролика должно обеспечиваться работой электродвигателя;

- Для эффективного дробления абразивных зерен на круге желательно использовать ролики из стали марки 40 с твердостью закалки до HRC 60-64;

- Скорость вращения ролика должна находиться в пределах 1-1.5 м/с.

Диаметр ролика должен подбираться с учетом диаметра обрабатываемого круга. Его ширина должна соответствовать длине профиля. Только в таком случае при накатывании шлифовальный круг приобретет правильную геометрическую форму.

Правка алмазных шлифовальных кругов шарошками: технология и особенности

Начнем с того, что чаще всего применяемые для правки алмазных кругов стандартные шарошки могут иметь тупые и острые зубья.

Фотография №4: острозубая (справа) и тупозубая (слева) шарошки

Приспособления первого типа применяют для правки алмазных шлифовальных кругов с зернами минимальных размеров. Это связано с тем, что острозубая шарошка лишь испортит круг с зернами крупной и средней фракций. Для правки таких изделий подходят тупозубые приспособления. Как вы уже сами могли догадаться, тупозубыми шарошками править круги с зернами мелкой фракции нельзя!

Обратите внимание! Для правки шлифовальных алмазных кругов используют не одну шарошку определенного типа, а наборы приспособлений. Их закрепляют в специальных державках.

Фотография №5: шарошки, закрепленные в державке

Технология правки алмазных шлифовальных кругов шарошками

Процесс правки алмазных шлифовальных кругов шарошками выглядит так.

- Набор приспособлений собирают в единый блок.

- Его закрепляют в державке.

- Получившееся приспособление устанавливают на специальной оси, оснащенной рукояткой для оператора.

- Инструмент вводится в контакт с вращающимся изношенным алмазным диском.

У этой технологии правки шлифовальных кругов есть свои преимущества и недостатки. Начнем с плюсов.

- Правка проходит очень быстро.

- Шарошки для правки алмазных кругов стоят дешево.

- Обеспечивается высокая эффективность правки. Рабочие поверхности кругов не заглаживаются.

- Технология проста в применении.

Главный недостаток метода — выделение большого количества пыли, но проблем легко решается при помощи промышленного пылесоса.

Правила и особенности правки алмазных шлифовальных кругов шарошками

- Надевайте защитные очки и используйте маску от пыли.

- Не используйте для правки не подходящие по размерам шарошки.

- Обрабатывайте круги выше их центров. Это исключит излишнее углубление зубьев в абразивные поверхности.

- Перемещайте державку с шарошками максимально плавно.

- При правке старайтесь удерживать стабильное давление на алмазный круг.

- При появлении искр увеличивайте нажим.

Правка свободным абразивом

В данном случае правку кругов производят при свободном вращении инструмента во время его соприкосновения с вращающейся заготовкой. Не исключена обработка дисков и при вращении инструмента для заточки под действием электропривода. Правка свободным абразивом реализуется так:

- Через специальное отверстия в притире на область шлифования подается вязкая смесь из глины и абразивных частиц;

- Во время вращения обрабатываемого круга в зазор между притиром и заготовкой попадает абразивная суспензия, которая впоследствии увлекается наружной поверхностью круга;

- Ось инструмента располагают к оси обрабатываемого круга под углом до 6° по вертикали и 15°– по горизонтали во время внутреннего шлифования;

- При вращении заготовки свободный абразив удаляет с поверхности круга затупившиеся зерна.