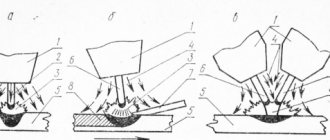

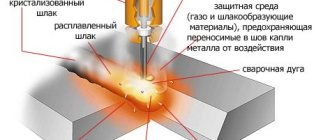

Механизированная наплавка под флюсом цилиндрических и плоских деталей является развитием способов ручной наплавки электродами с толстыми качественными покрытиями. Этот способ был разработан коллективом под руководством академика Е.О. Патона в 1938–1939 гг. Сущность способа заключается в том, что сварочная дуга горит между электродом (проволокой) и изделием под слоем толщиной 10…40 мм сухого гранулированного флюса с размерами зерен 0,5…3,5 мм (рис. 1).

В качестве флюса выступают неметаллические гранулированные порошки, по составу схожие с электродными покрытиями, и в общем случае выполняют такие же функции, как и покрытия, а именно:

- обеспечивают шлаковую и газовую защиту сварочной ванны и наплавленного валика от воздействия окружающей среды;

- легируют и раскисляют наплавленный металл;

- способствуют устойчивому горению дуги за счет ионизации дугового промежутка при диссоциации компонентов флюса;

- рафинируют наплавленный металл.

Для осуществления автоматической наплавки деталей требуется комплекс машин, механизмов и приспособлений, в целом составляющих автоматическую установку. Устройство, производящее зажигание дуги, подачу электродной проволоки по мере плавления и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки и наплавки, или дуговым автоматом. Наиболее важное промышленное значение для ремонтно-восстановительной наплавки имеют автоматы с плавящимся металлическим электродом – проволокой или лентой.

Рис. 1. Схема механизированной наплавки металла под слоем флюса: 1 – токоподводящие колодки; 2 – подающие ролики; 3 – электродная проволока; 4 – слой шлака; 5 – слой сухого флюса; 6 – шлаковая корка; 7 – сварной шов (наплавленный металл); 8 – основной металл; 9 – сварочная ванна; 10 – электрическая дуга

Преимущества механизированного способа наплавки

- Повышение производительности труда в 6…8 раз по сравнению с ручной дуговой наплавкой.

- Снижение расхода электроэнергии в два раза за счёт более высокого термического КПД.

- Высокое качество наплавленного металла благодаря надежной защите наплавленного слоя от воздействия окружающей среды.

- Возможность получения наплавленных слоев толщиной более 2 мм.

- Меньший расход присадочного материала в результате исключения потерь на разбрызгивание и уменьшение угара электродного металла.

- Лучшие условия труда оператора за счёт механизации процесса и отсутствия открытой дуги.

Недостатки

- Большое вложение тепла в материал детали, что увеличивает зону термического влияния и изменяет результаты предыдущей термообработки детали.

- После наплавки требуется термообработка наплавленного слоя или всей детали.

- Трудности удержания ванны расплавленного металла на поверхности цилиндрической детали (детали диаметром меньше 50 мм не наплавляют).

- Уменьшение усталостной прочности детали на 20…40 % за счет остаточных напряжений, пористости и структурной неоднородности слоя.

- Появление при загрузке флюса в бункер и его просеивании после использования силикатной пыли, вредной для организма человека.

Наплавка под флюсом цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию, и наплавка преследует цель – восстановление необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28,48-ОФ-6. Для наплавки высоколегированных сталей и сплавов используют низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-ОФ-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – изделие; 2 – бункер с флюсом; 3 – электродная проволока; 4 – расплавленный флюс (шлак); 5 – сварочная дуга; 6 – наплавленный слой; 7 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/ч. Чем меньше диаметр электрода, тем меньше следует выбирать скорость наплавки. Шаг наплавки определяется в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки устанавливаются в зависимости от диаметра наплавляемой детали.

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и прочих) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4).

Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ-1250, ВДУ-1202, ВДУ-630 и др. АДФ800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при одинаковых режимах наплавки.

Для получения широкого слоя используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/ч наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/ч; автоматическая одним электродом – 2…15 кг/ч; многоэлектродная – 5…30 кг/ч; электродной лентой – 10…60 кг/ч.

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации.

Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями.

При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы.

Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

Электродуговая наплавка

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь.

Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа.

Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом.

Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме.

Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы.

Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм.

В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным.

Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1.6÷2 мм.

Процесс наплавления осуществляется в защитной среде из газа, водных растворов или пены.

Газопламенная наплавка

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси.

В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты.

Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC.

Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами. Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов.

При плазменной наплавке применяют традиционные присадочные материалы, в том числе и гранулированные смеси, которые подают в рабочую зону механизированным способом.

Этот вид наплавочной технологии характеризуется небольшой глубиной проплавления основной детали в сочетании с качественной структурой наплавленного слоя металла.

Электрошлаковая наплавка

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна.

Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов.

Вертикальное расположение шлаковой ванны способствует всплыванию пузырьков газа и частиц шлака, что способствует уменьшению количества пор и твердых включений в наплавленном металле.

Кроме того, шлаковый слой защищает от разбрызгивания металла и сохраняет тепло рабочей зоны, поэтому эта технология характеризуется пониженным энергопотреблением. Одними из немногих ее недостатков являются повышенная сложность технологического процесса и невозможность работы с деталями малого размера и сложной конфигурации.

Лазерная наплавка

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера.

Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля.

Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение.

Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия.

Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу.

С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения.

Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Автоматическая наплавка под флюсом электродной лентой

Исследования Института электросварки им. Е.О. Патона Национальной академии наук Украины показали, что при автоматической наплавке под слоем флюса можно вместо электродной проволоки использовать ленту малой толщины (0,3…1,0 мм) и большой ширины (10…100 мм и более). При наплавке лентой получается малая глубина проплавления основного металла вследствие невысокой плотности тока и в то же время обеспечивается надежный провар. Доля участия основного металла в формировании наплавленного валика составляет от 5 до 15 %. Высокая производительность процесса наплавки достигается за счет использования больших токов без увеличения глубины провара основного металла и наложения валика большой ширины за один проход.

Минимальная плотность тока, определяющаяся отношением силы тока к площади поперечного сечения электродной ленты, обеспечивает устойчивый процесс наплавки. Обычно плотность тока при наплавке лентой составляет около 10 А/мм2, при этом напряжение на дуге составляет Uд = 22…36 В, скорость наплавки от 4 до 12 м/ч. В зависимости от режима за один проход можно наплавить слой толщиной от 2,5 до 8 мм.

Для наплавки используются электродные ленты различного состава. Например, для износостойкой наплавки можно использовать ленту из ковкого чугуна. Применяя флюс АН-28 и автоматический регулятор напряжения дуги, можно получить хорошее формирование валика с твердостью 40…50 НRC. При этом износостойкость наплавленного слоя в несколько раз больше износостойкости конструкционной стали. Возможно получение наплавленного слоя не только из чугуна, но также из различных износостойких сталей и цветных металлов. Для коррозионно-стойких покрытий широкое применение находят ленты из сталей 12Х18Н9Т, 12Х18Н10Т, ЮХ18Н9Б, 10Х19Н11МЗ, 20Х13Н4Г9, 10X13. При использовании таких лент лучшие результаты по формированию наплавленного слоя дает пемзовидный флюс АН-26, а при наплавке лентой из стали 20Х13Н4Г9 флюс 48-ОФ-10. При наплавке образуются валики, имеющие правильную форму, шлаковая корка легко отделяется.

Для наплавки изделий из цветных сплавов (бронзы, меди) изготовляются ленты следующих марок: БрАМц9-2, БрБНТ1,9, БрКМц3-1, БрА5, БрОФ6,5-0,15, БрОЦ4-3, БрОЦС4-4-2,5. В качестве защитной среды применяют флюсы, а также защитные газы — аргон, гелий, азот и их смеси. Лучшей защитой является аргон, обеспечивающий надежную защиту дуги и минимальное проплавление основного металла. Наплавку лентой из бронзы БрАМц9-2 можно вести под флюсами АН-348А, АН-60, АН-20, АН-26.

Для наплавки деталей из никелевых сплавов можно применять ленты из марганцовистого никеля марок НМц2,5 и НМц5,0 или чистого никеля марок НП1, НП2, НП3 и НП4. Используют также никелевые ленты, содержащие сильные раскислители (1,5 % Аl и 2,0…3,5 % Ti), или ленты и флюсы, содержащие 2…3 % Nb и 3 % Мn.

Механизированная электродуговая наплавка в защитных газах

В промышленности применяют различные способы электродуговой сварки и наплавки в среде защитных газов: в аргоне, гелии, углекислом газе. Эти способы во многих случаях позволяют восстанавливать или упрочнять поверхности изделий, наплавка которых другими способами затруднена. Кроме того, газоэлектрическая сварка создает возможности для автоматизации наплавочных работ там, где применение автоматической и полуавтоматической сварки под слоем флюса невозможно. При этом значительно увеличивается производительность труда и снижается себестоимость наплавочных работ.

Разработанный профессорами К.В. Любавским и Н.М. Новожиловым метод сварки плавящимся электродом в атмосфере углекислого газа дал возможность получать плотные швы при сварке малоуглеродистых, низколегированных и высоколегированных аустенитных сталей.

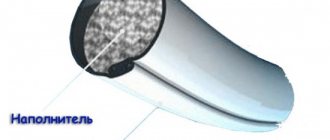

Сущность способа заключается в том, что воздух (кислород, водород, азот, пары воды и др.) оттесняется из зоны сварки струей углекислого газа, а окисление самим углекислым газом расплавленного дугой металла компенсируется за счет повышенного содержания элементов-раскислителей в электродной проволоке (рис. 5). На качество сварных соединений существенное влияние, особенно при полуавтоматической сварке, оказывает техника сварки.

От расстояния, угла наклона и характера движения горелки зависят надежность газовой защиты зоны сварки от воздуха, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны.

Рис. 5. Схема наплавки в среде углекислого газа: 1 – мундштук; 2 – электродная проволока; 3 – горелка; 4 – наконечник; 5 – сопло горелки; 6 – электрическая дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – восстанавливаемое изделие

Процесс ремонтной сварки и наплавки в углекислом газе необходимо вести на короткой дуге. При сварке на токах 200…250 А длина дуги должна быть в пределах 1,5…4,0 мм, так как увеличение длины дуги повышает разбрызгивание жидкого металла и вызывает угар легирующих элементов. Сварка возможна на постоянном токе, а также на переменном токе с применением осциллятора.

Автоматическая наплавка в защитном газе плавящимся электродом производится подачей проволоки из кассеты к месту наплавки с постоянной скоростью через токоподводящий мундштук. Защитный газ из баллона по шлангу поступает через сопло горелки к месту горения дуги. Эффективность газовой защиты зависит от конструктивных особенностей газоподводящего сопла, расстояния между торцом сопла и поверхностью детали, а также от скорости наплавки, давления защитного газа и движения воздуха в месте наплавки. Наплавка в защитном газе позволяет механизировать процесс работы в любом пространственном положении. Для наплавки в среде углекислого газа применяется углеродистая и низколегированная проволока диаметром от 0,8 до 3 мм. Проволоку диаметром 0,8…1,6 мм применяют при незначительном износе деталей и для наплавки цилиндрических деталей малых диаметров при любом износе. Наибольшая толщина наплавляемого однопроходного слоя в этом случае составляет 1…2,5 мм. На поверхности проволоки не должно быть ржавчины и различных загрязнений, которые приводят к образованию пористости и снижают устойчивость горения дуги. Очистка проволоки может проводиться как механическим, так и химическим путем. Химический состав электродной проволоки должен быть таким, чтобы можно было в достаточной степени раскислить ванну расплавленного металла, легировать его и получить плотный наплавленный металл. При наплавке углеродистых и низколегированных сталей в качестве раскислителей используют кремний и марганец.

Для наплавки стальных и чугунных изделий в среде углекислого газа применяется проволока марок Св-12ГС, Св-08Г2С, Св-Х13, Св-Х17, Св-06Х19НТ, Св-18ХМА, Св-08Х20Н9Г7Т.

Для сварки в СО2 используется также порошковая проволока марок ПП-18Т, ПП-4Х2В8Т, ПП-Х12ВФТ.

Использование для наплавки проволок марок Св-12ГС, Св-08ГС, Св-08Г2С дает наплавленный металл не очень высокой твердости и износостойкости. Такие проволоки применяются в основном для восстановления геометрических параметров изделия.

При наплавочных работах нет необходимости получать глубокое проплавление основного металла. Поэтому основными факторами являются: устойчивое горение дуги, производительность и качество наплавочных работ. С точки зрения устойчивости процесса рекомендуется силу тока принимать в зависимости от диаметра проволоки по следующим данным:

| диаметр (мм) | 0,8; | 1,0; | 1,2; | 1,6; | 2,0; | 2,5; |

| сила тока (А) | 60…120 | 80…160 | 90…260 | 120…350 | 200…450 | 250…550. |

Уменьшение силы тока должно соответствовать снижению скорости подачи электродной проволоки.

Повышение напряжения на дуге приводит к увеличению ширины валика наплавленного металла, росту потерь металла на разбрызгивание, угар и окисление, ухудшается качество наплавки, появляются поры. Поэтому рекомендуется выдерживать определенное напряжение на дуге в зависимости от силы тока:

| сила тока (А): | 60 | 100 | 140 | 200 | 250 | 300 | 400; |

| напряжение (В): | 18 | 19 | 20 | 22 | 25 | 28 | 30. |

Наплавка в углекислом газе имеет особенно большие преимущества перед наплавкой под флюсом при восстановлении цилиндрических деталей малых диаметров (10…20 мм).

На устойчивость процесса наплавки существенное влияние оказывает вылет электродной проволоки. Большой вылет вызывает чрезмерный нагрев и перегорание проволоки в месте контакта с токоподводящим устройством. Чем более высокая плотность тока, тем меньше должен быть вылет электрода.

При наплавке в среде СО2 валики должны перекрывать друг друга на 1/3 ширины, что дает более ровную поверхность наплавленного металла.

Наплавку сталей с повышенным содержанием углерода или легирующих примесей необходимо производить с предварительным подогревом детали и с более высоким подогревом углекислого газа. В противном случае возможна закалка металла в зоне термического влияния, что приводит к появлению микротрещин и ухудшает обрабатываемость металла режущим инструментом.

Для сварки плавящимся электродом в среде углекислого газа используются полуавтоматы и автоматы как российского, так и зарубежного производства.

Рис. 2. Схема совмещения вибродуговой наплавки с термомеханической обработкой: 1 — деформирующий ролик; 2— мундштук; 3 — деталь; 4 — поддерживающие ролики.

Для наплавки деталей под флюсом выпускают полуавтоматические и автоматические наплавочные головки различных конструкций (ПШ-5, ПШ-54, ПДШМ-500, АБС, А-580М, А-874Н, А-384МК, АДС-1000-4). Основными частями наплавочной головки являются проволоко-протяжный механизм с устройством для ступенчатого или плавного изменения скорости подачи проволоки, при автоматической сварке под флюсом: а — продольный разрез через сварочную ванну; б — схема взаимодействия металл — шлак — газ.

Рис. 3. Общая схема взаимодействия металла с газами и шлаком

Рис. 4. Схема установки для автоматической наплавки цилиндрических деталей под слоем флюса: 1 — редуктор; 2 — электродвигатель; 3 — контрпривод; 4 — сварочный преобразователь; 5 — аппаратный ящик; 6 — патрон токарного станка; 7 —наплавляемая деталь; 8 — держатель; 9 — бункер; 10— проволокоподающий механизм; 11 — очиститель; 12 — кассета с проволокой.

Схема установки для автоматической наплавки показана на рис. 4. Наплавочную головку укрепляют на суппорте токарного станка, снабженного редуктором для изменения частоты оборотов детали от 0,25 до 4 мин”-1. Ток поступает к детали через медно-графитовые щетки и кольцевую медную шину, закрепленную на патроне станка. Металл наплавляют при продольном перемещении суппорта с наплавочной головкой. В качестве источников питания используют выпрямители ВДГ-301, ВДУ-301УЭ, ВДУ-504, ВДУ-1001, ВС-600, ВСС-400, ВКСМ-500, ВКСМ-1000, сварочные генераторы постоянного тока (ПСО 300/500, ПСУ-300/500, ПСГ 300/500).

Однако при наплавке на таких установках флюс попадает на станину станка и вызывает быстрый ее износ; затруднен отсос нерасплавленного флюса; ограничиваются возможности наплавки изделий сложной конфигурации и др.

Малоярославецким филиалом ГОСНИТИ и ЦОКТБ разработаны станки для восстановления изношенных поверхностей деталей типа “тела вращения” тракторов, автомобилей и сельскохозяйственных машин:

1) СЖС-11200-ГОСНИТИ — для широкослойной наплавки поверхностей беговых дорожек опорных и поддерживающих роликов гусеничных тракторов порошковой проволокой ППАН-122, ППАН-125, 0 2.6…3.2 мм или проволокой сплошного сечения Ни-ЗОХГСА, Св-08, 0 2…3 мм под флюсами АНК-18, АН-348А на твердость до 56 HRC3. Диаметр наплавляемых роликов 180… 240 мм. Производительность 40…50 роликов в смену. Источник! питания дуги — выпрямитель ВКСМ-1000-1 — 1. Габаритные размеры 2230X 1146X2360 мм.

2) ОКС-11236-ГОСНИТИ — для наплавки поверхностей реборд и поддерживающих роликов, направляющих и натяжных колес гусеничных тракторов порошковой проволокой и проволокой сплошного сечения под флюсом. Марки электродного материала и флюсов такие же. Диаметр наплавляемых роликов 270…790 мм. Производительность 25…30 роликов в смену. Источник питания дуги — выпрямитель сварочный ВС-600. Габаритные размеры станка 2130X930X1860 мм.

Институтом электросварки им. Е. О. Патона разработана серия специализированных наплавочных станков У-425, У-427, У-441, У-470 для наплавки отдельных деталей сплошной электродной проволокой и лентой.

Кроме того, разработаны станки общего назначения с колеблющимся электродом: У-651 (для наплавки открытой дугой изношенных поверхностей и шлицев деталей диаметром 20-М 50 мм “и длиной 1300 мм. Используется электродная проволока диаметром 1…2 мм или порошковая проволока диаметром 2…3 мм); У-652 (для восстановления наплавкой под флюсом коленчатых валов с диаметром шеек до 100 мм и длиной валов до 1300 мм сплошной (1…2 мм) или порошковой проволокой диаметром 2…2,5 мм); У-653 и У-654 (для наплавки под флюсом и порошковой проволокой наружных, внутренних, цилиндрических, конических и шлицевых поверхностей деталей диаметром от 50 до 800 мм и длиной до 1300 мм). Поперечное колебание электрода дает возможность повысить производительность труда и улучшить качество наплавки.

Назначение флюсов. Флюсы, применяемые при наплавке, имеют следующее назначение: создают возможность применения тока большей плотности, чем при ручной сварке; защищают зону сварки от воздействия кислорода и азота воздуха и уменьшают разбрызгивание и угар металла; замедляют процесс затвердевания металла, создавая благоприятные условия для выхода газов из шва; уменьшают потери тепла сварочной дуги на излучение и нагрев потоков окружающего воздуха; создают хорошие условия для формирования мелкозернистой структуры шва и обеспечивают устойчивость процесса сварки.

Кроме того, многие из применяемых флюсов обеспечивают легирование шва, например, кремнием, хромом, марганцем и другими элементами, что повышает износостойкость восстановленной детали. По сравнению с ручной сваркой производительность автоматической наплавки под флюсом увеличивается более чем в 7 раз.

Большая производительность, хорошее формирование валиков и высокое качество наплавленного металла — вот основные преимущества этого способа. Недостатками являются: необходимость и трудность удаления шлаковой корки, образование большого количества пыли, большая зона термического влияния, невозможность наплавки деталей диаметром менее 45 мм, снижение усталостной прочности до 20…40%.

По способу производства флюсы разделяют на плавленые (АН-348А, АН-20, АН-28, АН-60, ОСЦ-45) и неплавленые—керамические (АНК-18, К-2, КС-1, ЖСН-1, Е-29). Первые получают путем сплавления компонентов шихты в электрических или пламенных печах с последующим их измельчением до определенной грануляции. Они обеспечивают стабильность (однородность) химического состава наплавленного металла. Основным недостатком этих флюсов является их слабое раскисляющее действие. Плавленые флюсы могут лишь незначительно легировать наплавленный металл марганцем, кремнием, повышая их содержание до 0,15…0,20 % за счет кремне- и маргапцевосстановительных процессов.

Неплавленые (керамические) флюсы получают из смеси порошкообразных материалов, скрепленных в основном жидким стеклом. Они позволяют легировать наплавленный металл любыми элементами. Однако химическая неоднородность при этом увеличивается до 10…15 % за счет большей разницы по концентрации углерода и карбидообразующих элементов между наплавляемым и основным металлами. В их состав в качестве легирующих компонентов вводят феррохром, ферромарганец, ферросилиций, ферротитаи, а для образования шлаков — мрамор, известняк, плавиковый шпат, кварц, двуокись титана. При этом отдельные легирующие элементы выполняют роль и легирующих, и раскисляющих элементов.

Применение керамических флюсов перспективно для восстановления многих деталей машин с большим износом (опорные катки, направляющие колеса, их оси, цапфы рамы), так как наличие в их составе, кроме шлако-образующих компонентов, легирующих, раскисляющих и модифицирующих веществ позволяет при использовании недефицитной малоуглеродистой проволоки получить высококачественный металл с необходимыми служебными свойствами.

Широкое применение при восстановлении деталей находят флюсы-смеси, т. е. когда к плавленому стандартному флюсу АН-348А добавляют легирующие элементы.

Для получения твердых и износостойких покрытий в качестве легирующих материалов применяются: графит серебристый из электродов для сталеплавильных печей и серый мелкодисперсный «Тайгинский»; ферромарганец, содержащий 70…80% марганца и 1,5…2,0% углерода; ферросилиций, содержащий 70…80% кремния; феррохром Хр-800, содержащий 70…80% хрома и 7…8% углерода; алюминиевый порошок.

Преимуществом керамических флюсов и флюсов-смесей является то, что их использование при наплавке обеспечивает получение закалочной структуры, а следовательно, высокой твердости (без последующей термообработки) за счет введения в покрытие повышенного содержания хрома и углерода. При этом хром значительно снижает критическую скорость закалки, а наличие углерода обеспечивает самозакаливание наплавленного металла при его естественном охлаждении.

К недостаткам этих флюсов относится то, что при их применении в наплавленном металле имеет место неравномерное распределение легирующих элементов, структурная неоднородность, приводящая к «пятнистой» твердости покрытия.

Электродные материалы. В качестве электродных материалов используются проволоки сплошного сечения диаметром 1,2…2,5 мм. Для наплавки малоуглеродистых и некоторых низколегированных сталей используют проволоку из малоуглеродистых (Св-08, Св-08А, Св-15), марганцовистых (Св-08Г, Св-08ГА, Св-15Г, Св-10Г2) и кремнемарганцовистых (Св-10ГС) сталей. Для наплавки легированных и высоколегированных сталей применяют проволоку из легированных и высоколегированных сталей (Нп-18ХГСА, Нп-ЗОХГСА, Св-08Х14, Св-2Х13, Нп-65Г).

Применение при дуговой наплавке флюса влечет за собой ряд технологических трудностей, усложняет механизацию и автоматизацию процесса.

В случае применения порошковой проволоки или ленты можно, меняя состав наполнителя, отказаться от флюса и защитных газов, так как газы и шлак, образующиеся при наплавлеиии порошкообразных компонентов шихты проволоки или ленты, способны защитить жидкий металл от воздействия атмосферы, повысить стабильность процесса наплавки. Порошковая проволока (ПП) изготавливается из низкоуглеродистой стальной ленты, свернутой в трубку, внутрь которой помещают шихту — порошкообразный сердечник, состоящий из смеси ферросплавов (ферровольфрам, феррохром, ферромарганец, феррованадий), железного порошка, графита и других материалов.

Сердечник порошковых проволок для наплавки под флюсом содержит преимущественно легирующие элементы, а для наплавки открытой дугой содержит материалы, образующие газы и шлаки, которые надежно защищают от кислорода и азота воздуха. Преимуществом порошковых проволок с внутренней защитой является то, что при их использовании не требуется применения защитных газов, флюсов и других средств. Создается возможность легирования в широких пределах наплавляемого слоя металла.

При этом в наплавленном металле содержится большое количество легирующих элементов, обеспечивающих его самозакаливание на воздухе.

Использование порошковых проволок позволяет экономить наплавочный материал.

Порошковые проволоки рекомендуется применять для восстановления деталей с большими величинами износа, средней и высокой твердости — НВ 200…600, особенно работающих в условиях интенсивного изнашивания: опорных катков, цапф, коленчатых осей, валов трансмиссии тракторов и др.

В настоящее время для наплавки под флюсом находит применение стальная лента, изготовляемая из различных марок сталей: инструментальной, пружинной, нержавеющей и из жаростойких сплавов. Лента поставляется в рулонах. Для наплавки обычно используется лента толщиной 0,1 …0,3 мм и шириной 20…50 мм или специальная порошковая лента ПЛ-АН102, ПЛ-А171 и др.

Ведутся работы по применению для механизированной наплавки металлокерамической ленты, которую изготовляют холодной прокаткой порошков с последующим спеканием в защитной среде (ленты ЛМ-70ХЗМН, ЛМ-5ХВ4ВФС и др.).

Применение порошковых проволок и лент позволяет получать наплавленный слой требуемого состава и качества и экономить электродные материалы.

Марку электродного материала и флюса выбирают с учетом требуемых физико-механических свойств наплавленного металла восстанавливаемой детали.

Обоснование выбора режима наплавки под флюсом. К режиму наплавки под флюсом (включая марку флюса и присадочного материала) относятся параметры электрического тока, скорость наплавки, скорость подачи-проволоки, ее диаметр и положение относительно наплавляемой поверхности, шаг наплавки.

Сварочный ток определяет глубину проплавления основного металла и производительность процесса. С увеличением тока (при постоянной скорости наплавки и напряжении) возрастают объем жидкой ванны, глубина и площадь проплавления металла, что приводит к увеличению высоты наплавляемого валика. Однако при дальнейшем повышении тока формирование наплавленного валика ухудшается, нет плавного перехода от поверхности наплавленного металла к основному. Появляется опасность деформации детали, уменьшается концентрация легирующих элементов в наплавленном слое, в нем повышается доля основного металла. Чем меньше диаметр детали, тем меньше должны быть ток и диаметр электродной проволоки. Ток выбирается в зависимости от диаметра электродной проволоки и регулируется скоростью ее подачи. Напряжение дуги связано с величиной сварочного тока. Чем больше сила тока, тем выше должно быть напряжение дуги.

С ростом напряжения дуги (при неизменном токе и скорости перемещения) увеличивается ширина наплавленного валика, повышается количество расплавленного флюса, т. е. расход. При низком напряжении дуги получается высокий и узкий валик, при большом — низкий и широкий.

Кроме того, с повышением напряжения ухудшается устойчивость дуги. Для наплавки деталей рекомендуется напряжение в пределах 26…36 В. Диапазон оптимальных режимов при наплавке под флюсом при легировании приведен на рис. 2.5.

Скорость наплавки также оказывает существенное влияние на формирование наплавленного валика. С увеличением скорости наплавки уменьшается ширина наплавляемого валика и незначительно — глубина проплав-ления. Скорость наплавки ограничивается величиной сварочной ванны и скоростью ее кристаллизации. Обычно скорость наплавки выбирается 15…45 м/ч.

Вылет электрода выбирается так, чтобы обеспечить наибольшее расплавление электрода, меньшее основного металла и достаточное плавление флюса для защиты ванны расплавленного металла. При использовании наплавочной проволоки диаметром 1,2…1,5 и 1,6…2,0 мм вылет электрода рекомендуется соответственно 10…20 и 20… 25 мм, а стальной ленты — 30…35 мм.

Электрод смещают с зенита при наплавке цилиндрических поверхностей в сторону, противоположную направлению вращения, на величину, равную 10 % диаметра наплавляемой детали, или устанавливают опытным путем: расплавленный металл и флюс, находясь в горизонтальном положении, должны успеть затвердеть и не стекать по цилиндрической поверхности.

Рис. 4. Выбор режима наплавки под флюсом при легировании:

Наклон электрода в свою очередь влияет на форму сечения наплавленного валика. Процесс протекает нормально и приводит к образованию правильно сформированного наплавленного валика только в том случае, если электрод наклонен под углом 6…8° к оси валика в сторону направления сварки. При дальнейшем увеличении угла наклона появляются непровары по краям валика.

Шаг наплавки определяется диаметром наплавляемой детали, силой тока, диаметром проволоки и т. д. При круговой наплавке шаг устанавливается с таким расчетом, , чтобы каждый последующий валик перекрывал предыдущий примерно на 1/2…1/3 ширины. Скорость, шаг наплавки и другие параметры заданы соответственно размерам детали.

Оптимальными режимами при наплавке электродными лентами являются: плотность сварочного тока (не ниже 15 А/мм2); напряжение дуги (не менее 25 В и не выше 35…37 В); скорость наплавки (8…20 м/ч); вылет электрода (30…35 мм); постоянный ток обратной полярности. Наиболее подходящим для наплавки электродными лентами является флюс АН-60.

При наплавке электродными лентами могут применяться в качестве наплавочных головок автоматы ОКС-1252М, А-384МК, АБС, А-874Н, АДС-1000-2, АДС-1000-4 и источники тока ВДУ-504, ВКСМ-1000, ПСО-500 и др. Наплавочные автоматы должны быть снабжены специальной приставкой для подачи электродной ленты.

Преимущества данного способа — большая производительность, небольшая глубина проплавления, возможность в широких пределах регулировать ширину валика (до 50 мм и более) и изменять химический состав (порошковые ленты). Кроме того, наплавка электродной лентой позволяет повысить сварочный ток без значительного увеличения глубины проплавления основного металла.

Недостатками считается трудность наплавки деталей с малыми диаметрами, а также небольшие допускаемые наклоны детали (5…7°) в поперечном и продольном направлениях и затруднение возбуждения дуги.

Последовательность установления режимов наплавки под флюсом: толщина наплавляемого слоя, диаметр электродной проволоки, величина тока, напряжение дуги, скорость подачи электрода, скорость и шаг наплавки, вылет электродной проволоки, толщина слоя флюса, марка электродной проволоки и флюса.

Большое количество переменных параметров, характеризующих режим наплавки затрудняет управление процессом автоматической наплавки. Поэтому оптимизация этих параметров, и в первую очередь параметров тока и скорости наплавки, определяющих тепловой режим сварки, является особо важной в вопросе восстановления деталей наплавкой.

От теплового режима наплавки значительно зависят постоянство химического состава и структурная однородность наплавленного металла, размеры и форма наплавленных валиков, глубина проплавления и качество сплавления соединяемых металлов, глубина прогрева основного металла (зона термического влияния). Глубина проплавления должна быть минимальной и в то же время достаточной, чтобы между наплавленным и основным металлами было достигнуто надежное соединение.

Увеличение зоны термического влияния и температуры нагрева приводит к изменению структуры основного металла. Это имеет особое значение при наплавке деталей из высокоуглеродистых и хромистых сталей, которые склонны к закалке. При нагреве с последующим быстрым охлаждением в зоне термического влияния резко повышаются твердость и хрупкость, сопровождающиеся иногда появлением трещин. Последнее наряду с остаточными напряжениями, структурной неоднородностью, пористостью является одной из причин снижения усталостной прочности деталей, восстановленных наплавкой под флюсом.

При восстановлении автотракторных деталей рекомендуются диапазоны изменения погонной энергии сварочной дуги в пределах 630… 1890 кДж/м.

Как видно, одни и те же значения погонной энергии дуги, а следовательно, и физико-механические характеристики покрытий и восстановленных наплавкой деталей можно получить не при одном значении параметров режима, а в широком диапазоне изменения одного из параметров при соответствующем изменении двух других.

Нами проанализированы рекомендованные режимы наплавки под флюсом (в том числе и при наплавке электродной лентой). Результаты анализа паказывают, что, несмотря на значительные расхождения в величинах основных параметров режима (величина тока, напряжение, скорость наплавки), величина погонной энергии дуги находится в пределах 630…1890 кДж/м.

Для получения качественных покрытий величина погонной энергии дуги должна быть в пределах 630… 1590 кДж/м. Чем больше диаметр электродной проволоки и габариты детали, тем большее значение W должно быть принято. Выбор параметров режима наплавки исходя из величины W весьма важен.

Полуавтоматы для наплавки в среде защитных газов

Полуавтомат ПДГ-603 (рис. 6, а) предназначен для дуговой механизированной сварки и наплавки в среде защитных газов, а также порошковой самозащитной проволокой изделий из низкоуглеродистых и конструкционных сталей. Полуавтомат имеет плавное регулирование сварочных параметров, настройку трех независимых режимов сварки, подающую приставку с четырьмя

ведущими роликами-шестернями, выносной пульт дистанционного управления, а также водяное охлаждение горелки при сварке на максимальных режимах.

Рис. 6. Полуавтоматы для дуговой сварки и наплавки в среде защитных газов: а – полуавтомат ПДГ-603; б – полуавтомат «Мидиком-160»

Полуавтомат ПДГО-501-1 предназначен для полуавтоматической сварки и наплавки металла плавящимся электродом как в среде защитных газов, так и порошковой проволокой. Скорость подачи проволоки регулируется ступенями от 95 до 725 м/ч, диаметр проволоки 1,2…3,2 мм. Полуавтомат размещен на легкой тележке вместе с устройством, на которое можно уложить бухту электродной проволоки массой до 80 кг. В комплект сварочного полуавтомата могут входить:

- источник питания ВДГ-506 с регулировкой напряжения на дуге от 18 до 50 В;

- горелка на ток до 300 А для сварки в среде защитного газа;

- горелка на ток до500 А для сварки порошковой проволокой;

- провода сварочные и кабель управления с радиусом действия 10 м. Полуавтомат «Мидиком-160». , Россия. Полуавтомат сварочный малогабаритный «Мидиком-160» (рис. 6, б) предназначен для ручной дуговой сварки на постоянном токе плавящимся электродом в среде защитного газа

малоуглеродистых, легированных, а также нержавеющей стали суммарной толщиной до 4 мм. Может использоваться для выполнения разнообразных сварочно-монтажных работ при авторемонте, в строительстве. Полуавтомат состоит из силового трансформатора, выпрямителя и LС-фильтра сварочного тока, механизма подачи электродной проволоки с катушкой и гибким рабочим шлангом, устройства подачи защитного газа, электронного блока управления, выбора режимов работы и индикации, системы принудительного охлаждения.

Полуавтомат MIG 305 C/S применяется для сварки металлов любой толщины и химического состава сплошной или порошковой проволокой в защитных газах.

Технические характеристики полуавтомата

- Сила тока 40…300 А

- Напряжение сети 3380 В

- Ток при ПВ = 35 % 285 A

- Ток при ПВ = 60 % 215 A

- Ток при ПВ = 100 % 170 A

- Напряжение холостого хода 16…47 В

- Количество ступеней регулировки напряжения 20

- Вес 130 кг

Наиболее благоприятные условия для формирования валика металла наблюдаются при наплавке в инертных одноатомных газах аргоне и гелии (рис. 7). В аргоне имеют место два вида переноса металла через дугу: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического значения. Вид переноса металла через дуговой промежуток влияет на форму проплавления основного металла и на формирование наплавленного валика. Наплавка со струйным переносом электродного металла нежелательна, так как при этом значительно увеличивается глубина проплавления основного металла.

В гелии наблюдается капельный перенос с короткими замыканиями дуги (малые ток и напряжение) и без коротких замыканий на повышенном токе и напряжении при незначительном разбрызгивании электродного металла.

Рис. 7. Схема процесса наплавки электродной проволокой в среде аргона: 1 – наплавляемое изделие; 2 – горелка; 3 – электродная проволока; 4 – защитный газ; 5 – газовое сопло; 6 – сварочная дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – защитная атмосфера

Валик металла, наплавленный в среде гелия, имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение жидкого металла. Применение смеси Ar+He позволяет использовать преимущества обоих газов.

Наплавка порошковой проволокой и порошковой лентой

Весьма перспективным способом восстановления и упрочнения поверхностей деталей, позволяющим значительно увеличить производительность труда по сравнению не только с ручной, но и механизированной сваркой в углекислом газе, является сварка и наплавка порошковой проволокой. Отличительная ее особенность по сравнению с другими механизированными способами состоит в том, что она сочетает преимущества и ручной сварки – простоту и мобильность, и механизированной сварки в углекислом газе – большую производительность и высокое качество сварных соединений.

Использование порошковой проволоки для наплавочных работ позволяет значительно расширить номенклатуру наплавляемых сталей, так как для большинства из них нельзя получить металлургическим путем соответствующую монолитную легированную проволоку.

Идея применения электродов, имеющих прочную токопроводящую оболочку и менее прочную «сердцевину», состав которой можно изменять, была выдвинута в XIX веке великим русским изобретателем Н.Н. Бенардосом – родоначальником электродуговой сварки. В 30-е годы впервые в истории сварочной техники советский инженер В.Е. Сахнович экспериментально доказал возможность применения электродов, состоящих из тонкостенной стальной трубки и сердечника из сварочного флюса для автоматической сварки открытой дугой, т. е. не имеющей внешней защиты углекислым газом или флюсом. Он применял электроды, изготовленные из цельнотянутых стальных трубок, в которые засыпали порошкообразный сухой флюс; концы трубок заваривались, и они обжимались на 1,5…2,0 мм с целью уплотнения шихты. Они были названы В.Е. Сахновичем «электродами с внутренней обмазкой». В начале 60-х годов в Институте электросварки им. Е.О. Патона была предложена трубчатая электродная проволока, получившая название «порошковая проволока для производства сварочных работ». Сварка порошковой проволокой непрерывно совершенствуется, и этот механизированный способ дуговой сварки находит все большее применение как в нашей стране, так и за рубежом.

Автоматическая и полуавтоматическая наплавка порошковой проволокой

Порошковые проволоки представляют собой трубчатую сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 8). Наполнитель имеет состав, соответствующий покрытиям электродов для сварки. Масса порошкообразного наполнителя составляет от 15 до 40 % веса проволоки.

Порошок, входящий в состав порошковой проволоки, при ее расплавлении электрической дугой выполняет следующие функции:

- обеспечивает газовую и шлаковую защиту сварочной ванны от воздействия окружающей среды;

- способствует раскислению сварочной ванны;

- легирует сварной шов;

- стабилизирует дуговой разряд.

Рис. 8. Порошковые проволоки для сварки и наплавки: а – внешний вид; б – сечения проволоки

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой газом (СО2) или флюсом. Самозащитные проволоки, как правило, применяются и для производства сварных конструкций, и для наплавки деталей. Порошковые проволоки, используемые с дополнительной защитой, применяются в основном для наплавочных работ.

Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газои шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О (буква «О» в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой). Наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О. Разработаны порошковые проволоки для исправления (заварки) дефектов стального литья (ППс-ТМВ6, ППс-ТМВ29, ППс-ТМВ14, ППс-ТМВ15, ВЕЛТЕК-Н210, ВЕЛТЕК-Н215).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы.

Преимущества этого способа: применение менее сложной аппаратуры по сравнению с аппаратурой, используемой при наплавке под флюсом и в защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавки. Порошковая проволока дает возможность более экономично расходовать легирующие вещества, поэтому очень перспективна. Рекомендуемые марки порошковой проволоки для наплавки различных деталей приведены в прил. 2.

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника наплавки различных изделий практически не отличается от техники их наплавки в защитных газах плавящимся электродом. При многослойной сварке или наплавке порошковой проволокой поверхность предыдущих слоев следует тщательно зачищать от шлака.

Наплавка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Наплавка может осуществляться только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нерасплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, кроме того, смазка и ржавчина, следы которых имеются на металлической оболочке.

Для автоматической наплавки деталей порошковой проволокой применяются наплавочные установки УД-209, УД-609, УНП-350-1 и др. Обычно в состав таких установок входит манипулятор-вращатель на базе токарного станка, источник питания дуги, сварочная головка с механизмом подачи проволоки, пульт управления, баллон с защитным газом. Принципиальная схема таких установок приведена на рис. 9.

Рис. 9. Схема типовой установки для автоматической наплавки цилиндрических деталей порошковой проволокой: 1 – наплавляемая деталь; 2 – манипулятор-вращатель; 3 – сварочная головка; 4 – источник питания; 5 – пульт управления; 6 – задняя бабка; 7 – баллон с защитным газом

Порошковые ленты для наплавки

Порошковые ленты изготавливают на специальных станах, снабженных роликами для формирования и завальцовки лентыоболочки. Стан имеет дозирующее устройство для подачи шихты и клеть валков для уплотнения этой шихты, формируя сердечник порошковой ленты. Процесс волочения, в отличие от производства цельнометаллической ленты, при изготовлении порошковой ленты отсутствует. Ленту изготавливают обычно шириной 40…50 мм. Порошковые ленты применяют для наплавки изделий из различных конструкционных сплавов, но в основном стали или чугуна. При наплавке порошковыми лентами в качестве защитной среды могут применяться флюсы или защитные газы. Некоторые ленты могут использоваться без дополнительной защиты. Например, порошковые ленты ПЛ-АН101 и ПЛ-АН102 универсальны. Они предназначены для наплавки и под флюсом, и открытой дугой. В основном порошковые ленты применяют в тех случаях, когда величина изношенной поверхности достаточно большая, а степень износа невелика. Например, порошковые ленты ПЛ-У40Х38Г3РТЮ и ПЛУ30Х30Г3ТЮ используют для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая – при отсутствии ударов, вторая – для деталей, испытывающих абразивный износ с ударными нагрузками.

102

Строительные машины и оборудование

Сущность способа: электрическая дуга горит между электродной проволокой и наплавляемой деталью под защитой флюса. Процесс протекает следующим образом. В зону горения дуги автоматически непрерывно и равномерно подается электродная проволока или лента. Под действием температуры дуги (6000— 7000° С) часть флюса расплавляется и на поверхности металла создается шлаковый слой, защищающий расплавленный металл от вредного воздействия воздуха.

Рис. 20.2. Схема процесса наплавки под слоем флюса:

1 — электродная проволока; 2— шлаковая корка; 3— газовый пузырь; 4— флюс; 5— жидкая ванна; 6— сварочная дуга; 7— наплавляемая деталь.

Наличие защитного слоя способствует медленному охлаждению наплавленного металла, что оказывает положительное воздействие на формирование слоя наплавки, снижает пористость и затрудняет закалку поверхности.

На качество и механические свойства наплавленного слоя большое влияние оказывают материал проволоки и ее диаметр, состав флюса и размеры его составных элементов (грануляция), скорости подачи проволоки и наплавки, род и полярность тока, режимы наплавки, выбранный прием наплавки и расположение электрода по отношению к наплавляемой поверхности.

Цилиндрические поверхности наплавляют по винтовой линии с перекрытием предыдущего валика последующим на 1/2 — 1/3 ширины. Вылет электрода принимают 20—30 мм для проволоки диаметром 2—3 мм. При более толстой проволоке вылет увеличивают. Напряжение дуги 25—30 В. Сила тока зависит от диаметра детали, величины износа и диаметра проволоки. Диаметр проволоки выбирают с учетом толщины слоя наплавки и диаметра детали. Для восстановления деталей обычно применяют проволоку диаметром 1,5—3 мм.

Сварочная или наплавочная проволока выпускается диаметром от 0,3 до 8 мм. Проволока может быть углеродистая и легированная. Ее маркируют с учетом назначения, химического состава и диаметра. Например, проволоку сварочную низкоуглеродистую диаметром 3 мм с содержанием углерода до 0,1% обозначают ЗСВ0.8; проволоку наплавочную легированную диаметром 4 мм с содержанием углерода 0,35—0,45% и марганца 0,7—1,0% обозначают 4Нп-40Г. Электродная наплавочная лента (обозначается ЛС) выпускается шириной от 30 до 100 мм как для однослойной наплавки (с литером А), так и для многослойной.

Флюсы, применяемые для автоматической и полуавтоматической наплавки, могут быть марганцовистыми плавлеными (АН-348 А, ОСЦ-45) и керамическими (АНК-18, АНК-19).

Для наплавки под слоем флюса необходимо иметь следующее оборудование: наплавочную автоматическую головку, источник питания сварочным током, аппаратуру управления и регулирования процесса наплавки, механическое оборудование для установки и перемещения детали, крепления и перемещения головки, а также вспомогательного оборудования (бункера для флюса и др.).

Автоматизированы главные элементы сварочного процесса— подача проволоки к дуге, поддержание постоянного дугового промежутка и перемещение дуги вдоль свариваемого шва.

Рис. 20.3. Схемы наложения валиков при наплавке:

а — правильное; б — неправильное.

Для наплавки может быть использована любая сварочная головка, однако лучше применять специальные наплавочные головки. Наиболее распространены наплавочные головки А-580М, А-384МК, А-874Н. Это универсальные аппараты, позволяющие работать как на постоянном, так и переменном токе. Наплавочный аппарат А-874Н может использоваться для восстановления цилиндрических и плоских деталей как под флюсом, так и в среде углекислого газа и открытой дугой при использовании сплошной или порошковой проволоки или ленты. Аппарат имеет механизм поперечного колебания электрода, что позволяет выполнять широкослойную наплавку.

Источником питания служат обычные сварочные преобразователи ПСО и ПС или селеновые выпрямители. В качестве механического оборудования обычно применяют старые токарные станки. В центрах станка устанавливают деталь, на суппорте монтируют головку и вспомогательное оборудование. Для уменьшения частоты вращения станка устанавливают понижающий редуктор. На схеме показана работа наплавочной установки: электродная проволока 4 подается автоматической наплавочной головкой 3 через мундштук 5 к наплавляемой детали 7, которая вращается. Одновременно в зону дуги из бункера 6 подается флюс.

Автоматическая наплавка под слоем флюса по сравнению с ручным способом в несколько раз повышает производительность благодаря увеличению скорости наплавки и улучшает качество наплавки: шов получается однородный и плотный, сохраняются легирующие добавки, качество наплавки не зависит от индивидуальных навыков сварщика; уменьшает расход материалов; почти полностью устраняет потери электродной проволоки; исключает изготовление электродов с обмазкой; позволяет использовать флюс 2—3 раза; сокращает расход электроэнергии в результате устранения непроизводительного нагрева основного металла, лучеиспускания и потерь на разбрызгивание и угар, имеющих место при ручном способе; снижает расходы, связанные с механической обработкой после наплавки, так как благодаря равномерной толщине наплавленного слоя уменьшается припуск для последующей обработки; улучшает условия труда сварщиков, так как отсутствует мощный световой поток, сопровождающий ручную сварку, и уменьшается выделение, вредных газов.

Рис. 20.4. Схема установки для автомагической наплавки под слоем флюса:

1 — селеновые выпрямителя; 2 — пульт управления; 3 — автоматическая головка; 4 — электродная проволока; 5—мундштук; 6—бункер; 7 — наплавляемая деталь; 8 — регулятор индуктивности.

При полуавтоматической наплавке под слоем флюса механизированы только подача проволоки и поддержание постоянного дугового промежутка. Для этого способа применяют сварочные шланговые полуавтоматы ПШ-5, ПШ-54, ПДШМ-500. В качестве источника питания используют преобразователи.

Для повышения производительности применяют двух — и многоэлектродную наплавку под слоем флюса. Многоэлектродная наплавка основана на использовании явления «бегающей» дуги и состоит в том, что специальная наплавочная головка подает в зону дуги одновременно с одинаковой скоростью несколько электродных проволок. При наплавке шестью электродами диаметром 3 мм за один проход наплавляется спой шириной до 70 мм и толщиной 3—4 мм. Несмотря на большой сварочный ток (до 800 А), глубина проплавления составляет всего 1,5—2 мм. Этот способ обладает высокой производительностью и позволяет снизить удельный расход электроэнергии на 1 кг наплавленного металла на 15—20%.

К способам автоматической наплавки под слоем флюса можно отнести также наплавку порошковой проволокой, ленточным и пластинчатым электродами.

Сущность наплавки порошковой проволокой состоит в том, что расплавленный металл защищается от влияния воздуха и легируется легирующими элементами, находящимися внутри проволоки. Порошковая проволока представляет собой металлическую оболочку толщиной 0,5—1 мм, плотно наполненную шихтой. В качестве шихты применяют порошкообразные легирующие и флюсовые элементы — мелкую чугунную стружку, доменный ферромарганец, феррохром, серебристый графит и др. Наплавка порошковой проволокой обладает большей твердостью и высокой износостойкостью. Поэтому ее используют при ремонте деталей строительных машин, подверженных абразивному изнашиванию и ударным нагрузкам (зубья и режущие кромки ковшей экскаваторов, ножи бульдозеров, автогрейдеров, скреперов и т. п.). Детали порошковой проволокой наплавляют на тех же аппаратах, что и обычной электродной проволокой. Существуют и специальные аппараты А-765, А-1030 и др.

Источниками тока служат сварочные преобразователи ПСГ и выпрямители ВС с жесткой электрической характеристикой.

Наплавлять детали ленточным электродом можно с применением флюса или порошковой лентой. В первом случае электродом служит малоуглеродистая стальная лента, флюс подают на деталь. Во втором случае электрод состоит из двух лент, составляющих оболочку, и порошкообразной шихты, расположенной внутри оболочки. Одна из лент имеет ячейки, предохраняющие шихту от перемещения.

Наплавка ленточным электродом высокопроизводительна (до 25 кг/ч), позволяет за один проход создавать слой шириной до 100 мм и толщиной 2—8 мм. Так же как и при многоэлектродной наплавке, сварочная дуга непрерывно перемещается, что обеспечивает равномерное оплавление электрода по всему сечению. Для работы с ленточным электродом разработаны специальные приставки к наплавочным автоматам А-384 и др. Этим способом наплавляют детали с большим износом, например катки гусеничного хода, звенья’ гусениц, натяжные и ведущие колеса, рабочие органы землеройных машин и т. п.

К этому способу можно отнести и наплавку пластинчатым электродом, которая заключается в следующем. Поверхность наплавленной плоской детали покрывают равномерным слоем флюса толщиной 3—5 мм и на него кладут пластинчатый электрод (листовая сталь толщиной 0,4—1 мм или кровельная сталь) по размеру поверхности, подлежащей наплавке. Сверху электрод покрывают слоем флюса толщиной 10—15 мм и накрывают медным бруском. Для возбуждения дуги в месте ее горения насыпают мелкую стальную стружку. Дуга горит между деталью и электродом. С момента возбуждения дуги наплавка продолжается автоматически.

Особенности автоматической вибродуговой наплавки: электрод одновременно с поступательным движением вибрирует с заданными частотой и амплитудой, поэтому процесс горения дуги периодически прерывается. В зону соприкосновения электрода и детали подается жидкость, которая охлаждает деталь и ионизирует дугу.

На схеме показана работа наплавочной установки. Сварочная проволока 4 из кассеты 6 направляется подающим механизмом 5 через мундштук которая вращается в центрах 2 к наплавляемой детали 1, токарного станка. Мундштукс проволокой совершает колебательные движения под действием вибратора 7. Одновременно к детали по шлангу 3 через мундштук насосом подается охлаждающая жидкость (раствор кальцинированной соды с добавкой 0,5% минерального масла или 15%-ный водный раствор глицерина). Отработанная жидкость собирается в специальный бак.

Рис.20.5. Схема установки для вибродуговой наплавки:

1 – деталь; 2 – мандштук; 3 – шланг для подачи охлаждающей жидкости; 4 – сварочная проволока; 5 – подающий механизм; 6 – кассета с проволокой; 7 – вибратор.

Наплавочные головки применяют с электромагнитным вибратором (головки УАНЖ, ОКС-6569) или с механическим вибратором (головки ГМВК, ВГ). Источники тока должны иметь жесткую характеристику (тип ВС).

Наплавка ведется проволокой диаметром 1,25—2 мм на режимах: скорость подачи проволоки — 60—90 м/ч, ток—120—180 А, шаг наплавки— 1,6—2 диаметра проволоки, амплитуда колебаний электрода—1,5—2 мм, его вылет—5—8 мм, скорость наплавки — 30—60 м/ч.

Этот способ применяют для наплавки цилиндрических деталей диаметром до 100 мм при износе не более 2 мм на сторону, работающих при незначительных динамических нагрузках. Его преимущества: возможность наплавки деталей небольших диаметров, так как при наплавке деталь нагревается незначительно и не подвергается деформации. Недостатки: значительное снижение усталостной прочности деталей (на 30—40%) и возможность появления микротрещин.

Одним из перспективных способов, улучшающих вибродуговую наплавку, является наплавка в газожидкостной среде. В отличие от наплавки в жидкости здесь атмосферный воздух вытесняется из зоны наплавки струей кислорода при низком давлении (0,02—0,04 МПа). Вместе с кислородом в зону наплавки постоянно подается небольшое количество воды (0,3 л/ч). Попадая в зону горения дуги, вода испаряется, а диссоциирующий из нее водород снижает окислительное действие кислорода.

Кислород подается к месту сварки из баллона 12 через редуктор 11, дозирующий жиклер 7 и газоподводящее сопло 2 под давлением. Вода поступает из напорного бака 5 через матерчатый фильтр 4 и дозирующий кран 6. Электродная проволока с кассеты 10 подается к наплавляемой детали 1 через трубку в мундштуке 3 подающим механизмом 9 вибродуговой головки 8. Наплавку осуществляют на постоянном токе обратной полярности. Источником тока 13 служит преобразователь ПСГ-500 с балластным реостатом. Для придания устойчивости дуге в сварочную цепь включают дроссель 14.

Этот способ наплавки успешно применяют для восстановления ряда деталей, в том числе распределительных валов и шатунов двигателей. При этом долговечность их не уступает новым деталям, а стоимость ремонта на 30—40% ниже.

Рис. 20.6. Схема установки для вибродуговой наплавки в газожидкостной среде:

1 — наплавляемая деталь; 2 — газоподводящее сопло; 3 — мундштук; 4 — матерчатый фильтр; 5 — напорный бак; 6 — дозирующий кран; 7 —дозирующий жиклер; 8 — вибродуговая головка; 9 — подающий механизм; 10— кассета; 11— редуктор; 12 — баллон; 13 — генератор; 14 — дроссель.

Наплавка в защитной газовой среде может быть автоматической или полуавтоматической. Для этого используют обычные наплавочные головки, указанные выше.

Особенностью этого способа является то, что сварочная дуга горит в струе газа, который вытесняет воздух из зоны горения дуги, защищая расплавленный металл от азота и кислорода воздуха.

В качестве газовой среды могут применяться углекислый газ, водяной пар, газожидкостная струя. Наиболее распространена наплавка в защитной среде углекислого газа. Углекислый газ поставляют в стальных баллонах черного цвета с надписью «Углекислота».

Газ через осушитель 5, электрический подогреватель 4, понижающий редуктор 3, расходомер 2 и рукав 1 для подачи газа поступает к газоэлектрической горелке 11.Одновременно к горелке поступают электродная проволока и ток. Осушитель представляет гобой патрон, наполненный силикагелем или медным купоросом.

Во время горения углекислый газ взаимодействует с расплавленным металлом, что может вызвать его окисление. Для нейтрализации воздействия газов на металл применяют электродную проволоку с повышенным содержанием марганца, хрома, кремния, которые обладают свойствами раскислителей. Расход углекислого газа зависит от силы сварочного тока и находится в пределах 8—15 л/мин. Давление газа, выходящего из редуктора, должно быть не более 0,25 МПа.

Рис. 20.7. Схема установки для наплавки в среде углекислого газа:

1 — рукав для подачи газа; 2 — расходомер; 3 — редуктор; 4 — подогреватель газа; 5 — осушитель; 6 — баллон; 7 — аппаратный ящик; 8 — сварочный генератор; 9— механизм для подачи сварочной проволоки; 10— электродная проволока; 11 — газоэлектрическая горелка.

Деталь наплавляют короткой дугой, чем достигается устойчивое ее горение и хорошее формирование валика. Этот способ эффективен при восстановлении мелких деталей, глубоких внутренних поверхностей, деталей сложной формы.

Наплавка деталей в среде углекислого газа по сравнению с наплавкой под флюсом повышает на 20 —30% производительность, исключает образование шлаковой корки, позволяет наплавлять детали небольшого диаметра (начиная от 10 мм), обеспечивает более глубокий провар. Недостатки: необходимость применения более дорогой проволоки, повышенное разбрызгивание металла, дополнительные расходы по транспортированию баллонов с газом.

Плазменная наплавка является одним из новых перспективных способов. Сущность процесса: присадочный металлический порошок вдувается несущим газом в электрическую дугу (непереходящая дуга), которая оплавляет порошок и переносит на поверхность детали, оплавленную электрической дугой (переходящая дуга).

Присадочный порошок приготовляют из сплавов на основе никеля, кобальта и железа.

Переходящая дуга горит между вольфрамовым электродом и внутренним соплом горелки, образуя высокотемпературную плазменную струю (температура 16 000—24 000° С).

Плазменная струя представляет собой газ высокой степени ионизации, обладающий электропроводностью и высокой температурой. Плазменную струю получают путем нагрева плазмообразующего газа в электрической дуге, горящей в закрытом пространстве — плазменной горелке или плазмотроне.

Образование плазмы происходит в специальной плазменной головке ИМЕТ-107, которая состоит из корпуса, электрододержателя, сопла для подачи защитного газа, водоохлаждаемого сопла.

При работе в горелке движутся три потока газа: плазмообразующий (аргон), несущий и защитный (аргон, гелий, азот). Первый защищает электрод от окисления, стабилизирует и сжимает дугу; второй — подает присадочный порошок в горелку и вдувает его в дугу; третий — защищает наплавляемый металл от окисления.

Источником питания непереходящей дуги служат преобразователи ПСУ-500, ток в дуге 16—25 А при напряжении 10—12 В. Для питания переходящей дуги используют преобразователь ПСО-300, ток до 130 А.

Рис. 20.8. Схема установки для плазменной наплавки с вдуванием порошка в дугу:

1 — дроссель; 2 — осциллятор; 3 — плазмообразующий газ; 4— вольфрамовый электрод; 5 — внутреннее сопло горелки, 6 — питатель для подачи порошков; 7 — наружное сопло; 8 — защитный газ; 9 — защитное сопло; 10 — несущий газ; 11 — наплавляемая деталь; 12—источник питания переходящей дуги (ПС-500); 13 — источник питания непереходящей дуги (ПС-300); 14 — балластный реостаг; 15 — конденсатор.

Достоинства этого способа: возможность наплавлять различные сплавы, хорошее качество наплавленного металла и высокая производительность процесса (6 кг/ч).

Сущность электроконтактной наплавки состоит в том, что на изношенную поверхность детали контактной сваркой приваривают присадочную электродную проволоку (или ленту) по винтовой линии с перекрытием смежных валиков (рис. 20.9). Одновременно присадочная проволока подвергается давлению наплавляющим роликом. Прочная связь между валиками отформованной проволоки и поверхностью детали обеспечивается благодаря плавлению тончайших поверхностных слоев металла в месте контакта, сопровождающемуся диффузией и схватыванием. Процесс электроконтактной наплавки протекает при токе 5 000—10 000 А, напряжении 2—7 В. Давление до 150 Н на ролик создается гидроцилиндром или силовым винтом и пружиной. Ток, благодаря наличию специального прерывающего устройства, поступает кратковременными импульсами, которые вызывают разогрев присадочного материала и детали в месте контакта.

Смотрите также: