Вытяжка металла и ее виды

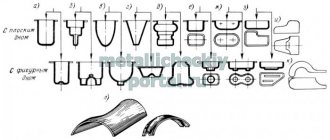

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Механические параметры и основные схемы

Резка металла: применяемые технологии

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении. Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

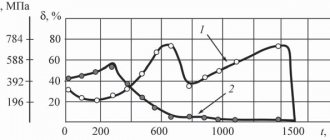

Расчет усилия вытяжки

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Черт. 209

Вверху справа в квадрате I показаны значения среднего сопротивления деформирования Sср в кгс/мм 2 различных материалов в зависимости от значения коэффициента вытяжки . Там же показана взаимосвязь величины коэффициента вытяжки m1 с величиной истиной деформации , а также с величиной (Условная деформация ). Кривые среднего сопротивления деформированию Sср алюминия, меди, латуни и стали построены по данным кривых упрочнения.

где Sφ — сопротивление деформированию с учетом упрочнения при соответствующей величине деформации, кгс/мм 2 ;

σт — продел текучести, кгс/мм 2 .

Значения Sφ и σт взяты по опытным данным.

Вверху слева в квадрате II нанесены наклонные прямые с указанием исходной толщины материала s=0,2÷8 мм;

Внизу слева в квадрате III нанесены наклонные прямые с указанием диаметра вытяжки d1= 10÷1000 мм;

Внизу справа в квадрате IV нанесены наклонные прямые с указанием усилия вытяжки Р=0,4 ÷160 тс.

Ниже даны примеры определения усилий 1-ой операции вытяжки по графику (черт. 209).

Пример 1. Дано: Dз=29 мм; d1= 16 мм; s=1 мм. Материал: стальная лента с содержанием 0,06% С..

Коэффициент вытяжки (исходная точка А) на черт. 209.

Проводим вертикильную линию пунктиром от точки А до пересечения в точке В с кривой упрочнения стали 0,06% С. Проводим горизонтальную линию до пересечения с наклонной прямой, соответствующей толщине 1 мм (точки С). Проводим вертикальную линию до пересечения с наклонной прямой, соответствующей диаметру вытяжки d1= 16 мм (точка Е). Проводим вправо горизонтальную линию от точки Е до пересечения с вертикальной линией, проведенной через исходную точку А.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

TruMАХ – инновационный подход в производстве

Если вы ищете предприятия по осуществлению ротационной вытяжки метала в Санкт-Петербурге, обращайтесь в компанию TruMАХ!

- У нас богатый опыт в сфере обработки металлов: наши конструкторы, проектировщики и рабочий персонал – мастера своего дела.

- Учитывая сферы применения продукции, в производстве мы используем только высококачественные материалы.

- Нам важны эстетичный вид и длительность срока эксплуатации, поэтому все детали проходят тщательную обработку по вашему техническому заданию.

- Мы уважительно относимся к вашему времени, поэтому выполняем заказ в оговоренные сроки.

- Желание клиента для нас закон. Мы можем осуществить ротационную вытяжку металла на заказ по предоставленным чертежам.

- Наши производственные помещения оснащены современным высокотехнологичным оборудованием. Это позволяет выполнить любой заказ быстро и качественно.

- Мы не забываем про окружающую среду, поэтому наше предприятие построено согласно европейским нормам и требованиям.

С нами можно связаться несколькими способами:

- по номерам телефонов, указанным на нашем сайте;

- посетив наш офис продаж;

- отправив запрос на адрес электронной почты;

- заполнив специальную форму на официальном сайте.

Мы ответим на все вопросы, проведем предварительный расчет стоимости услуги и с легкостью воплотим в жизнь ваши идеи.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Токарно-давильный станок

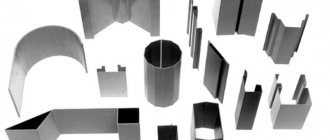

Станок ротационной вытяжки или как его ещё называют токарно-давильный станок, предназначен для изготовления различных тонкостенных деталей представляющих собой тела вращения, получаемые из листовых или из полых заготовок и соответствующего материала. Станок ротационной вытяжки позволяет выпускать большой ассортимент конкурентной продукции, начиная от декоративных изделий заканчивая изделиями для космической отрасли.

Ротационная вытяжка отличается от штамповки и имеет свои особенности. Заготовками для обработки на токарно-давильных станках служит любой вязкий материал, это может быть: алюминий, медь, латунь. Использовать можно так же отожженные малоуглеродистые стали, ковар, нержавейку и пр.

Токарно-давильный станок по своей конструкции весьма схож с обыкновенным токарным станком, но в отличие от последнего он не имеет коробки подач и суппорта. Вместо резцедержателя, токарно-давильный станок оснащается опорой для специальных инструментов «давильников», если речь идёт об обычном механическом оборудовании.

Помимо ручных токарно-давильных станков промышленностью передовых стран выпускаются универсальные машины оснащённые системами числового программного управления, у которых процесс обработки полностью автоматизирован. Как правило, обкатка на таких станках осуществляется роликами.

Ротационная вытяжка производится на токарно-давильных станках различной мощности, которые позволяют изготавливать широкий спектр продукции, начиная от музыкальных тарелок и раструбов для духовых инструментов, заканчивая днищами цистерн и емкостей, используемых для хранения жидкостей, устанавливаемых на железнодорожном и автомобильном транспорте.

С помощью высокопроизводительных токарно-давильных станков выпускаются различные изделия такие как: головные обтекатели передних частей ракет, самолётов и иных быстродвижущихся объектов, обеспечивающих наименьшее аэродинамическое сопротивление, спутниковые антенны, реализующие качественный приём и передачу сигнала. На данных станках изготавливают отражатели света, которые после обкатки принимают сферическую или коническую форму и используются для освещения заводских территорий, магазинов и иных помещений. Отражатели так же могут быть декоративными, которые помимо освещения имеют приятный внешний вид и служат достойным дополнением интерьера.

Технология ротационной вытяжки позволяет снизить себестоимость при серийном и мелкосерийном выпуске некоторых деталей машин, например – шкивов, которые обычно вытачиваются из заготовки ( круглой болванки ), они же могут быть обкатаны на токарно-давильном станке, что значительно быстрее по скорости изготовления и экономнее по металлоемкости. Деталями могут быть так же различные кожухи, фланцы, направляющие, тонкостенные сосуды особой формы, накладные конуса и т.д.

Но основное направление токарно-давильных станков является, конечно же, выпуск товаров массового потребления это: кастрюли которые постоянно пользуются спросом, кружки повседневно необходимые в быту, декоративные подносы и подставки, тарелки миски для приёма пищи, термосы, сохраняющие содержимое в тёплом состоянии, и многое другое.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

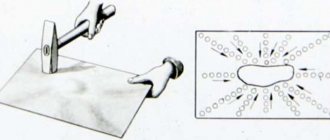

Ротационно-локальное формообразование изделий сложного профиля из листового материала

Способ формообразования изделий сложного профиля из листового материала путем локальной деформации осуществляется следующим образом (рис. 1).

Листовая заготовка 1, предназначенная для изготовления изделия сложной формы, подвергается местному деформированию инструментом 2, который установлен с возможностью перемещения по трем координатам. Инструмент последовательно перемещается по заданным траекториям. В каждой точке инструмент располагается по касательной к траектории и перпендикулярно к поверхности заготовки. В этих направлениях под действием усилия P осуществляется локальная деформация. В очаге деформации возникает плоское напряженное состояние, а очаг деформации окружен упругодеформированными зонами.

Рисунок 1 – Обобщённая схема реализации способа локальной обработки листового материала: 1 – листовая заготовка; 2 – инструмент; 3 – траектория перемещения инструмента; 4 – касательная к траектории

Локальная деформация может осуществляться: одним подвижным инструментом; между подвижным инструментом и неподвижной матрицей; между вращающейся оправкой и подвижным инструментом; между двумя подвижными инструментам (рис. 2). Обработка листовых материалов одним подвижным инструментом технологически ограничивается простыми по форме изделиями. Использование дополнительно стационарно закреплённой матрицы расширяет возможность способа локального деформирования, но стоимость технологической оснастки при этом возрастает. Широкое применение нашел способ локальной обработки листовой заготовки между вращающейся оправкой и подвижным инструментом (ротационная вытяжка). Интенсивно ведутся опытно-конструкторские и технологические исследования по разработке технологий и созданию оборудования для широкого использования двух подвижных инструментов.

Рисунок 2 – Технологические схемы реализации процессов локальной обработки листового материала: а – одним подвижным инструментом, б – между подвижным инструментом и неподвижной матрицей; в – между подвижной оправкой и подвижным инструментом (ротационная вытяжка); г – между двумя подвижными инструментами; 1 – крепление; 2 – инструмент; 3 – заготовка; 4 – матрица; 5 – оправка

На рисунке 3 представлена конструктивная схема специализированной экспериментальной установки для формообразования изделий сложной формы двумя подвижными инструментами. Верхний 13 и нижний 10 подвижные инструменты устанавливаются соосно в С-образной раме 1 с возможностью вертикальных перемещений. С-образная рама закреплена на несущей каретке 7 и с помощью боковых кареток 3, 9 передвигается в горизонтальной плоскости по направляющим 5, 8. Силовое воздействие несущей каретки воспринимается шаровой опорой 6, установленной на фундаментной плите 4.

Листовая заготовка укладывается на горизонтальный стол и закрепляется прижимами 2. Верхний и нижний инструменты соответственно располагаются по обе стороны заготовки.

Формообразование поверхности заготовки осуществляется в процессе совместных движений С-образной рамы и инструментов. Задание траектории движения и режимов обработки производится автоматически.

Рисунок 3 – Схема специализированной установки для двухстороннего формообразования: 1 – С-образная рама; 2 – прижим; 3, 9 – каретки; 4 – фундаментная плита; 5, 8 – направляющие по осям X, Y; 6 – шариковая опора; 7 – несущая каретка; 10, 13 – нижний и верхний инструменты; 11 – стол; 12 – листовая заготовка

Представляется весьма перспективным осуществлять ротационно-локальное формообразование в условиях действия электропластического эффекта. Для этого верхний и нижний подвижные инструменты подсоединяются к генератору импульсного тока. Инструменты сводятся навстречу друг другу и локально сжимают листовую заготовку. При достижении предела текучести материала заготовки через электроды пропускается импульсный ток с частотой 100 Гц, длительностью импульса 200 мкс, и силой тока порядка 2000…3000 А. Под действием импульсов тока происходит локальный нагрев и местное разупрочнение материала заготовок.

В результате:

- устраняется пружинение заготовки за счет снятия внутренних напряжений;

- отпадает необходимость в промежуточных отжигах, а значит имеет место энергосбережение;

- уменьшается неравномерность деформации и устраняется образование трещин и разрывов;

- повышается остаточная пластичность материала заготовки.

С целью сокращения времени и средств на создание специализированных установок формообразование изделий сложной формы можно осуществлять с помощью двух роботов (рис. 4). Листовая заготовка 2 зажимами 3 закрепляется в вертикальном положении. Роботы 1, 4 размещены по обе стороны заготовки. В рабочих органах роботов закреплены обрабатывающие инструменты. Процесс формообразования осуществляется путем синхронных перемещений по сложной траектории обоих инструментов. Такая система формообразования требует точной наладки обоих роботов и координации их движений.

Рисунок 4– Схема формообразования двумя роботами: 1, 4 – роботы; 2 – листовая заготовка; 3 – зажим; 5, 6 – инструменты

Процессы формообразования изделий сложной формы методами локальной деформации находятся в стадии интенсивных исследований и опытно-конструкторских разработок. Полученные результаты открывают широкие перспективы для практического применения (рис. 5). Процессы успешно могут применяться для изготовления сложных по форме кузовов автомобилей, электропоездов, судов, самолетов и др.

Рисунок 5 – Текущие и потенциальные области применения локального формообразования: 1 – прототипы и дизайн компонентов; 2 – запасные части; 3 – самолётостроение; 4 – автомобилестроение; 5 – экономическая и технологическая области применения локального формообразования

Применение технологий ротационно-локального формообразования по сравнению с обычной штамповкой ориентировочно позволит обеспечить:

- снижение энергоёмкости производства в 4–6 раз;

- снижение трудоемкости изготовления в 4–5 раз;

- снижение металлоёмкости производства в 17–30 раз;

- исключение применения штамповой оснастки;

- возможность полной автоматизации изготовления и контроля изделий.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Особенности комплектации

Модели станков с ЧПУ имеют высокий показатель производительности. Благодаря числовому программному управлению они обладают автоматическим режимом производства. Пользуясь таким станком, можно обеспечить себя целым рядом преимуществ. Одним из них является наличие двух инструментальных роликов, которые оказывают одновременное увеличенное усилие давления.

Комплектация вышеуказанных моделей состоит из примеров:

- кругоцентрующего прибора;

- опционального манипулятора;

- инструментальной головки двойного типа;

- 4+4 позиционирования механизма;

- гидростанции;

- дополнительного ролика, имеющего компенсатор.

Толщина алюминиевых заготовок для обработки должна составлять от 0,6 до 4 миллиметров. Для стальных заготовок – от 0,6 до 2,5 миллиметров. Для заготовок из коррозиизносостойкой стали – от 0,6 до 1,5 миллиметров. Указанные характеристики актуальны исключительно для оригинальных моделей.