Основные нюансы процесса

Согласно технологическим особенностям, конвертерный способ подразделяется на две разновидности:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

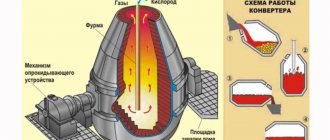

Кислородно-конверторный способ

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частицы воздуха окисляют любые примеси чугуна, происходит повышение температуры стали вплоть до 1,6 тыс. градусов. Именно это тепло и превращает чугун в сталь.

Различия двух способов

Вышеупомянутое производство подразделяется на бессемеровский и томасовский процессы. Различия между ними в основных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали позволяет использовать низкое содержание фосфора и серы. При томасовском способе, наоборот, чугун переплавляется посредством высокого содержания фосфора.

Суть кислородно-конвертерного производства заключается в выплавке стали посредством футеровки и продувки кислородом из жидкой чугунной основы. В обязательном порядке для этого используется водоохлаждающая форма.

Водоохлаждающая форма

В агрегатах кислород подается снизу. Этот метод наиболее распространен в России. Хотя в зарубежных странах нередко применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный метод выплавки признан практически одним из самых эффективных по нескольким параметрам:

- Воспроизведение одного сталеплавильного агрегата превышает в мощности иные способы в несколько тон.

- В большегрузных конвертерах воспроизведение достигает порядка 500 тонн за 1 час.

- Затратные средства значительно ниже, чем при ином производстве.

- Довольно экономное обустройство любого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации метода выплавки стали.

Благодаря тому, что используется чистый кислород, сталь, получаемая на выходе, не имеет высокого содержания азота. Это позволяет использовать материал в широких спектрах малой промышленности. Важно и то, что сравнительная безопасность для здоровья, позволяет задействовать специалистов среднего звена.

Возможность предоставить работу большему количеству населения

Бессемеровский конвертер

Бессемеровский процесс (кислая футеровка конвертора) разработан англи-чанином Г. Бессемером в 1856-1869гг. и позволяет перерабатывать чугун с низ-ким содержанием фосфора и серы и достаточным количеством кремния. Плавка в бессемеровском конвертере проводится следующим образом. В конвертер заливают бессемеровский чугун (0,7-1,25%Si; <0,06%P; <0,06%S) при температуре 1250 – 1300 °C и продувают его воздухом. За время продувки окисляются углерод, кремний и марганец чугуна и из образующихся оксидов формируется кислый шлак. После того, как углерод окислился до заданного со-держания, продувку заканчивают. Металл сливают через горловину в ковш, одновременно раскисляя его. Поскольку шлак кислый при плавке не удаляются сера и фосфор.

Особенности производства стали кислородно-конвертерным способом

Для создания стали подобным способом используется не только специальное оборудование.

В первую очередь необходимо учитывать технологические требования к подготовительным работам.

Неотъемлемой частью подобных работ является соблюдение техники безопасности. В обязательном порядке инженер по охране труда должен периодически инспектировать каждого занятого на производстве человека. При малейших изменениях условий труда необходимо проинструктировать каждого сотрудника.

Конвертерное производство посредством продувки кислородом происходит в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Процесс конвертерной выплавки стали

Каждый из этапов выполняется только в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом любых видов металла загружается с помощью завалочных машин.

На следующем шаге специально установленные заливочные краны позволяют залить необходимое количество чугуна. После этого конвертер нужно установить вертикально и только затем начинать продувку кислородом. Частота которого не менее 99,5% О2.

Как только начинается продувка, важно загрузить часть шлаковых материалов. Весь объем которых, в том числе и железной руды, распределяется в несколько приемов. Важно соблюдать скорость их загрузки, но не позже чем через 5–7 минут после первого этапа выплавки.

Опорное кольцо.

Общий упрощенный вид опорного кольца показан на рис. 6.

1 — полукольцо; 2 — цапфовая плита; 3 — цапфа; 4 — окно для циркуляции воздуха

Рисунок 6 – Общий вид опорного кольца конвертера

Оно представляет собой конструкцию, состоящую из двух полуколец 1 и закрепленных между ними двух цапфовых плит 2; полукольца и плиты скреплены шпильками. Полукольца выполняют сварными полыми прямоугольного (коробчатого) сечения. Для защиты опорного кольца от перегрева и от попадания капель металла и шлака над ним, приваривают к корпусу конвертера защитный кожух 3 (см. рис. 3).

На рисунке 7 показано опорное кольцо конвертера, подвешиваемого к цапфе на трех тягах (меридиональных).

1 — узел крепления меридиональной тяги; 2 — окно; 3 — упор; 4 — цапфовая плита;

5 — цапфа; 6 — канал в цапфе; 7 — ребро жесткости

Рисунок 7 – Опорное кольцо конвертера

Полукольца изготавливают с помощью сварки из листовой нестареющей стали 09Г2С. Обычно верхнюю и нижнюю полки полукольца выполняют из листа толщиной 100 мм, а вертикальные стенки 50-60 мм. Для усиления конструкции внутри располагаются поперечные ребра жесткости. В стенках кольца, а также в ребрах жесткости предусмотрены отверстия для циркуляции воздуха, способствующие охлаждению полуколец.

Цапфы выполняют кованными из легированной стали типа 40ХН. Их крепят к опорному кольцу путем запрессовки в цапфовую плиту. Цапфы большегрузных конвертеров делают водоохлаждаемыми; для подачи воды в цапфе предусмотрен осевой канал.

Особенности и секреты процесса

От иных способов стального производства подобный метод отличается тем, что завязан на очень высоких скоростях. Весь метод, как правило, проходит буквально за 14–24 минуты. Высокие температуры позволяют задавать мгновенную скорость растворения извести в шлаковых содержимых.

Поэтому и выплавка стали в одном конвертере, включая весь процесс производства, не составляет более 30 минут. Важно отметить, что на качество основного процесса непосредственное влияние оказывает неравномерность окисления каждого из компонента, содержащегося в агрегате.

Ведущий принцип кислородно-конвертерного процесса обусловлен регулированием температурного режима и изменением количества продувок. Необходимое условие для эффективности выплавки – введение охладителей в качестве железной руды, металлолома, известняка.

Очистка пылевых отходов происходит при помощи котла-утилизатора. Все отходящие газы от процесса выплавки попадают в установку для их очистки. Все производство стали кислородным способом управляется мощными современными компьютерами.

Стоит отметить, что при донной продувке удельный объем готовой стали гораздо меньше, чем при верхней продувке. Именно при донном методе скорость получения готовой стали гораздо выше.

Технологии получения жидкой стали

К тому же что касается готового металла, то по окончании всех производственных работ результат эффективнее на 1–2%.

Дополнительно во время процесса сокращается длительность продувки, происходит ускорение плавления лома. Все это позволяет налаживать конкретный технологический процесс при меньшей высоте производственного здания.

Корпус и днище.

Корпус конвертера выполняют Сварным из нестареющей листовой стали 09Г2С толщиной от 20 до 100 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями.

Горловина в большей степени, чем другие элементы кожуха, подвержена воздействию высокие температур и короблению и может быть повреждена при удалении застывших выплесков металла. Поэтому верх горловины защищают массивным шлемом. Хорошо зарекомендовала себя конструкция шлема, показанная на рисунке 4.

Рисунок 4. – шлем горловины конвертера

К корпусу 1 горловины приварена снабженная кольцевым пазом 3 утолщенная обечайка 2, на которой с помощью закладных планок 5 закреплены несколько литых сегментов 4. Эти сегменты обычно выполняют из жаропрочного чугуна, к которому меньше, чем к стали привариваются выплески металла (настыли). Поврежденные сегменты (один или несколько) можно сравнительно легко заменить.

Днище конвертеров чаще делают сферическим, что облегчает циркуляцию металла и способствует снижению износа футеровки. Применяются как неотъемные (см.рис. 3), так и отъемные днища. Отъемные днища могут быть приставными (рис. 5, а) и вставными (рис. 5 б).

1 — приставное днище; 2 — кожух конвертера; 3 — арматурный слой футеровки; 4 — рабочий слой футеровки;

5 — блоки из плавленого магнезита; 6 — предарматурный слой (огнеупорная масса, асбест); 7 — огнеупорная масса; 8 — вставное днище

Рисунок 5.- Футеровка кислородных конвертеров с приставными (а), и вставными (б) днищами

Ведущие принципы выплавки качественной стали

Согласно статистическим показателям каждая десятая тонна выплавленной стали в мире получается в результате кислородно-конвертерного способа при донной продувке.

Весь процесс при низких производственных затратах и адекватных условиях для хода работ, способствует выплавки высококачественной стали. Уникальные технологические мощности конвертерных агрегатов позволяют использовать различные составы сплавов, кроме самого жидкого чугуна.

Определенный интерес в промышленности к этому способу вызван и широким его применением еще с 60-х годов прошлого столетия. Основной типовой ряд емкостей конвертерных агрегатов установлен еще при Советском Союзе. Огромные сосуды представлены в грушевидной форме и имеют объемный ряд от 50 до 400 тонн.

Необходимо отметить, на улучшение показателей готовой стали влияет именно размер конвертера. Оптимальный удельный объем кислородного конвертера способствует интенсивной подаче кислорода и предотвращению выбросов вспенивающихся шлаков и металлов.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и минимальной высотой 6–8 метров. Слишком низкие агрегаты провоцируют выбросы вспенивающегося металла через узкие горловины. Подобный факт негативно сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципиально важно и перед каждой плавкой осуществлять детальное планирование всех оптимальных условий. Они включают в себя:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность выплавки стали кислородным способом в конвертерах позволяет производить высокие объемы сырья при минимальных нагрузках на ход процесса. Немаловажную роль здесь играет фактор проектирования и выбора сопутствующих условий, а также организации технологии производства.

Высококачественную сталь в стране получают не только на огромных заводах, но и на территории малых помещений, для эффективного производства требуется необходимая мощность агрегатов и квалифицированные специалисты.

Общие сведения о конвертерных цехах

Современный кислородно-конвертерный цех представляет собой сложный и оснащенный разнообразным оборудованием комплекс взаимосвязанных зданий и сооружений, в котором осуществляют хранение запаса шихтовых материалов, подачу и загрузку их в конвертер, выплавку и разливку стали, уборку продуктов плавки. Цех включает ряд основных производственных и вспомогательных отделений, расположенных либо в отдельных зданиях, либо в пролетах одного здания.

Работа современных вновь сооружаемых и реконструируемых цехов характеризуется применением сталеплавильных агрегатов большой единичной мощности; интенсификацией процесса выплавки стали, преимущественным применением непрерывной разливки стали; высоким уровнем механизации производственных процессов; автоматизацией управления цехом и отдельными производственными процессами и участками; применением улавливающих и очистных устройств, предотвращающих загрязнение окружающей среды. В последние годы расширяется применение различных способов внепечной обработки и рафинирования жидкой стали. Сталеплавильные агрегаты все чаще начинают использовать лишь для расплавления металла, его нагрева до требуемой температуры и окисления углерода в металле до заданных пределов; доведение же состава металла до заданного по прочим элементам, раскисление и рафинирование от вредных примесей переносятся в ковш.

В мире насчитывается более 250 цехов с конвертерами разной ёмкости (в России — 8 цехов).

Различия цехов обусловлены прежде всего изменением объёма производства, сортаментом выплавляемой стали, особенностями генерального плана завода. Предпринимавшиеся в стране и за рубежом попытки повторного применения разработанных проектов цехов из-за техноценологических ограничений не увенчались успехом. Хотя все цехи в мире строились по индивидуальным проектам, изучение результатов строительства и эксплуатации позволяет выявить некоторые закономерности, общие для большинства известных объектов.

Показатели работы конвертерных цехов

Состав цеха, число и тип входящих в него отделений и зданий зависят от типа сталеплавильного процесса, от принятого способа разливки стали и от того, сблокированы отделения друг с другом или нет. При выборе числа отделений и зданий учитывают, что цех целесообразно проектировать в соответствии с принципом поточного производства, вынося отдельные операции и элементы технологического процесса в специализированные отделения, в которых благодаря выполнению однотипных работ обеспечивается высокая производительность труда.

При этом также учитывают, что расположение специализированных отделений в отдельных зданиях обеспечивает улучшение условий труда в связи с отсутствием во многих отделениях вредностей, связанных с наличием жидкого металла и работой плавильных агрегатов, а также в связи с улучшением аэрации отдельно стоящих зданий.

При такой планировке с увеличением числа отдельно стоящих зданий и в особенности при использовании для связи между ними железнодорожного транспорта существенно увеличивается занимаемая цехом площадь. В настоящее время в связи с необходимостью экономии годных для земледелия площадей ставится задача разработки более компактной планировки с уменьшением числа отдельных зданий (путем блокирования отделений, организации работ в специализированных пролетах главного здания).

При этом необходима разработка специальных мер по улучшению условий труда в многопролетном здании (изоляция плавильных агрегатов с улавливанием выделяющихся вредностей, установка местных отсосов в местах выделений пыли, тепла, вредных газов и др.).

Конвертерный цех располагают на территории металлургического завода с учетом направления «розы ветров». С тем чтобы уменьшить загрязнение воздушного бассейна над заводом, цех, располагают с подветренной стороны.

Цех располагают также с учетом основного направления транспортных путей завода. На большинстве заводов доставку сырья к основным цехам и уборку продукции осуществляют железнодорожным транспортом и пути по заводу прокладывают преимущественно в одном направлении. Расположение цеха и его путей должно создавать минимум помех общим транспортным потокам. Конвертерный цех располагают вдоль направления основных путей или могут располагать в поперечном направлении, в связи с их относительно малой длиной.

Основными линиями системы грузопотоков конвертерного цеха являются; доставка и заливка жидкого чугуна, доставка и загрузка лома; доставка и загрузка в конвертер сыпучих материалов; доставка и загрузка в ковш ферросплавов зачастую с их нагревом или расплавлением; транспортирование ковшей с жидкой сталью; разливка и уборка слитков или литых заготовок; уборка шлака; доставка материалов для ремонта конвертеров и другого оборудования и уборка мусора.

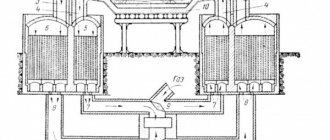

Схема основных грузопотоков конвертерного цеха показана на рисунке 1.

Рисунок 1. – Схема грузопотоков современного конвертерного цеха

Металлолом подают железнодорожным транспортом в отделение Ι магнитных материалов и загружают в приемные бункера. Совки заполняют металлоломом магнитогрейферными кранами 28. Груженые совки взвешивают и устанавливают на скраповоз 1 подающий их на рабочую площадку или в загрузочный пролет. Завалку металлолома в конвертер 3 осуществляют загрузочной машиной 4.

Подачу и заливку жидкого чугуна в конвертер производят двумя способами, определяющимися типом применяемых миксеров — стационарных или передвижных.

В первом случае чугун доставляют в ковшах чугуновозов 13 из доменного цеха в мнксерное отделение IV и краном сливают в стационарный миксер 12. При необходимости чугун выдают из миксера в ковш самоходных чугуновозов 11, транспортирующих его в загрузочный пролет к конвертерам. Заливку чугуна производят заливочным краном 10. Во втором случае чугун подают передвижными миксерами 14 в отделение перелива IV, в котором осуществляют заполнение заливочных ковшей. Транспортирование ковшей в главный корпус производят самоходными чугуновозами 15, заливку чугуна — заливочными кранами 10.

Сыпучие материалы доставляют в. шихтовое отделение ΙΙ немагнитных материалов железнодорожным или автомобильным транспортом. Материалы из железнодорожных полувагонов 30 разгружают в приемные бункера 29 с последующей выдачей электровибрационными питателями. Подачу материалов в расходные бункера 9 конвертерного корпуса ΙΙΙ осуществляют наклонным конвейерным трактом 7 и реверсивными передвижными конвейерами 8. Система 6 весового дозирования и подачи, состоящая из вибропитателей, весовых дозаторов, конвейеров, промежуточных бункеров и течек, обеспечивает загрузку определенных порций шлакообразующих материалов в конвертер в процессе плавки.

Подачу технически чистого кислорода в конвертер производят машиной 5 через кислородную фурму. Снабжение осуществляется по магистрали из кислородного цеха.

Доставку ферросплавов в главный корпус цеха осуществляют автомобильным или железнодорожным транспортом в контейнерах либо используют конвейерный тракт подачи сыпучих материалов. В первом случае контейнеры с ферросплавами разгружают краном в расходные бункера 16. Взвешенные порции ферросплавов нагревают в камерных печах 17 и по течке 18 подают в сталеразливочный ковш на сталевозе. Во втором случае ферросплавы поступают в железнодорожных вагонах в отделение ферросплавов, непосредственно примыкающее к отделению сыпучих материалов. Из приемных бункеров ферросплавы выдают на ленточные конвейеры тракта подачи сыпучих материалов, заполняющие расходные бункера в главном корпусе.

В конвертерных цехах применяют два основных способа разливки — в изложницы, установленные на тележках, и на машинах непрерывного литья заготовок (МНЛЗ). Во всех случаях сталь сливают из конвертера в сталеразливочный ковш, установленный на сталевозе 19. По первому способу ковш со сталью передают сталевозом в отдельное разливочное отделение V или в разливочные пролеты, примыкающие к главному корпусу. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном 20 над составом 21 с изложницами. После затвердевания и полной кристаллизации слитков составы с изложницами подают локомотивом в стрипперное отделение VI для снятия прибыльных надставок и подрыва слитков с уширением кверху. Изложннцы с уширением книзу снимают с тележек и направляют на подготовку к следующему наливу. Все операции выполняют стрипперным краном 22. Затем состав подают в нагревательное отделение VII обжимного стана, в котором слитки устанавливают в нагревательные колодцы, а состав с изложницами направляют на душирующую установку VIII. После охлаждения изложницы поступают в отделение IX чистки и смазки, а затем в отделение X подготовки составов, где осуществляют уборочные работы и установку на тележки поддонов, центровых, прибыльных надставок и т. д. Подготовленные составы вновь подают в разливочное отделение. Изложницы совершают замкнутый цикл работы и подготовки.

По второму способу сталеразливочный ковш подают сталевозом в отделение V непрерывного литья и устанавливают разливочным краном на стенд 23. Заготовки, получаемые на МНЛЗ 24, поступают в прокатный цех.

Шлак из конвертера сливают в ковш самоходного шлаковоза 2 и передают сначала в шлаковый пролет главного корпуса для перестановки чаши на уборочный шлаковоз 26, а затем направляют в шлаковое отделение XΙ для охлаждения и последующего дробления ударами бабы, поднимаемой краном 27. Переработанный шлак отгружают в отвал думпкарами 25.

Компоновка основных линий грузопотоков, взаимное расположение и число отделений цеха, планировка главного здания в существующих цехах отличаются большим разнообразием. Во многом это объясняется тем, что опыт эксплуатации конвертерных цехов непродолжителен и по мере его накопления планировочные решения продолжают совершенствоваться; объясняется это и тем, что во многих зарубежных конвертерных цехах применены вынужденные проектные решения, поскольку они строились в условиях стесненной площади, сложившихся грузопотоков и с использованием зданий существовавших ранее цехов.

В качестве внутрицехового и межцехового транспорта используют железнодорожный, автомобильный, конвейерный транспорт, рольганги, трубопроводный транспорт; для внутрицеховых перевозок используют также рельсовые тележки и краны. Проектирование транспорта включает следующие основные этапы, расчет объема межцехового и внутрицехового грузооборота, выбор вида транспорта, собственно проектирование системы транспорта, включая определение потребного количества транспортных средств.

Объем грузооборота подсчитывают на основании известной производительности цеха и расходных коэффициентов материалов на 1т стали или чугуна. Тип транспорта выбирают с учетом объема перевозок, вида перевозимых грузов, характера и условий технологического процесса и на основе сопоставления экономичности того или иного транспорта в конкретных условиях цеха. В настоящее время на металлургических заводах 72% межцеховых перевозок выполняются железнодорожным транспортом; для новых цехов и при реконструкции существующих рекомендуется, где это возможно, применять другие, более экономичные виды транспорта.

Основным преимуществом железнодорожного транспорта является его универсальность, позволяющая перевозить грузы практически всех видов, включая жидкий металл н шлак. Для металлургических цехов важно также то, что за многие годы эксплуатации созданы хорошо зарекомендовавшие себя специальные виды подвижного состава — чугуновозы, шлаковозы, и др.

Недостатки этого вида транспорта — относительно невысокая оперативность и гибкость и то, что строительство и эксплуатация железных дорог требуют сравнительно больших капитальных затрат, эксплуатационных расходов, затрат труда и занимаемой земельной площади.

Автомобильный транспорт при перевозках на короткие расстояния требует по сравнению с железнодорожным меньших удельных капиталовложений, эксплуатационных расходов, трудовых затрат. Кроме того, в 4—5 раз уменьшается занимаемая транспортом площадь; для автотранспорта допустим в два раза больший уклон путей; характерна большая маневренность (допустимый радиус закругления путей в 6—7 раз меньше, чем у железнодорожных); возможна разгрузка без использования цеховых подъемно-транспортных средств.

Конвейерный транспорт используется для перевозки сыпучих и кусковых грузов. По сравнению с железнодорожным и автомобильным он позволяет автоматизировать транспортировку и разгрузку материалов, допускает пересечение грузопотоков требует меньшей площади и эксплуатационных расходов, меньшего числа обслуживающего персонала, позволяет подавать грузы непосредственно к агрегату-потребителю, что уменьшает число перегрузок и требуемых для этого механизмов. Рольганги пригодны лишь для транспортировки специфических грузов, например слябов из ОНРС в прокатный цех.

Внутри производственных зданий рациональная организация грузопотоков обеспечивается за счет сочетания напольного транспорта – рельсового и реже автотранспорта, конвейерного транспорта и работы мостовых кранов, позволяющих перемещать грузы в любом направлении и независимо от напольного транспорта.

Мостовые краны играют очень важную роль в обеспечении бесперебойной работы многих отделений сталеплавильных цехов. С помощью кранов осуществляют заливку чугуна, загрузку лома, транспортировку сталеразливочных и шлаковых ковшей, ремонтные и многие другие работы.

Для новых цехов рекомендуются следующие соотношения между емкостью плавильного агрегата и емкостью ковшей и грузоподъемностью кранов:

При проектировании конвертерных цехов с учетом указанных факторов целесообразно устанавливать конвертеры максимальной емкости. Увеличение емкости конвертера улучшает технико-экономические показатели работы цеха; повышается производительность, снижаются удельные затраты энергозатрат, огнеупоров некоторых материалов плавки и соответственно себестоимость стали, а также удельные тепловые потери, позволяет повысить долю лома в металлошихты.

Для цехов небольшой производительности установка одного-двух крупных агрегатов, обеспечивающих выполнение всей программы цеха, как правило, не рекомендуется, так как это приводит к недогрузке оборудования и осложнением в работе смежных цехов и отделений при остановке конвертера на ремонт.

Емкость избранных в проекте конвертеров необходимо согласовывать также с емкостью существующих сталеразливочных ковшей и особенно с грузоподъемностью имеющихся заливных и разливочных кранов.

Так что для каждой заданной производительности цеха и других указанных выше условий необходимо выбирать наиболее рациональную емкость конвертеров и их количество. Емкость конвертеров колеблется в широких пределах и достигает 400 т. Наиболее широкое распространение получили конвертеры емкостью 100 … 350 т. ГОСТ 20.067-74 предусматривает ряд емкостей конвертеров для выплавки стали: 50, 100, 130, 160, 200, 250, 300, 350, 400 т.

При выборе емкости конвертеров для заданной производительности рекомендуются зависимости.

Зависимость емкости конвертеров от производительности цеха

Производительность конвертера и цеха может быть представлена по жидкой стали, слитой в сталеразливочный ковш или по пригодным слитках.

Производительность цехов по литой заготовки приведена при разливки стали в слябы. Средние потери жидкой стали при разливке на ОНЛЗ приняты равными 5%.

Рекомендуемая производительность конвертеров, млн т в год

В современных сталеплавильных цехах широко применяют различные методы обработки и рафинирования жидкого металла после его выпуска из печи: продувку нейтральными газами и порошкообразными материалами, вакуумирование, раскисление и доведение до нужного состава и температуры, обработку синтетическими шлаками и ряд комбинированных методов обработки. Применение этих способов не вносит принципиальных изменений в планировку цеха, но требует соответствующих проектных разработок. При этом необходимы: выбор способа внепечной обработки и оптимальной конструкции соответствующих агрегатов или стендов и их числа; выбор оптимального способа их размещения; дополнительные площади для их размещения и создание участков ремонта соответствующего оборудования, учет усложнения грузопотоков, связанных с транспортировкой ковшей к агрегатам; учет увеличения загруженности кранов, которыми наиболее часто транспортируют ковши; разработка системы подачи ферросплавов к агрегатам и стендам.

Способ внепечной обработки выбирают с учетом сортамента выплавляемой стали и предъявляемых к ее качеству требований.

Коэффициент выхода годных слитков с жидкой стали