Наплавка представляет собой нанесение дополнительного слоя металла на поверхность различных изделий и деталей посредством сварки. Данная процедура не только восстанавливает первоначальные свойства детали, но и придает ей дополнительные ценные характеристики. Является одним из самых простых и эффективных способов возвращать элементам работоспособность.

Наплавление может производится с различными целями:

- восстановление геометрии изделия;

- придание конструкции новой формы;

- образование слоя, обладающего конкретными физико-механическими свойствами;

- повышение износостойкости, антикоррозийности, прочности, твердости и других свойств основного материала.

Суть процесса состоит во взаимопроникновении раскаленных материалов друг в друга, происходящем на молекулярном уровне. Для этого поверхностный слой основного изделия нагревается до расплавления на небольшую глубину, а присадка – до жидкого состояния. Получившееся соединение отличается высоким уровнем надежности. Основным достоинством технологии является возможность регулировать толщину данного слоя в значительных пределах и нанесения присадки на элементы различной формы.

Ниже вы найдете подробный обзор всех видов наплавки, а далее рассмотрение в деталях наплавки электродами.

Виды наплавки металла

В настоящее время в промышленной и производственных сферах используется большое количество способов наплавки. Далее мы рассмотрим различные виды наплавления в зависимости от типа используемого наплавочного материала.

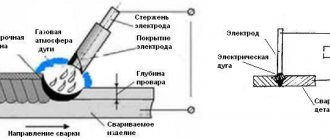

Ручная дуговая наплавка покрытыми электродами

Наплавка электродами с покрытием является наиболее универсальным методом, может осуществляться во всех пространственных положениях. Применяется как в промышленной отрасли, так и в бытовой сфере.

- Популярность данного способа обусловлена несколькими причинами: простота, удобство, гибкость, отсутствие необходимости в специальном оснащении.

- Основные недостатки: низкая производительность, тяжелые условия для исполнителя, нестабильность качества полученного слоя, большое проплавление основного материала.

Наплавление требует от исполнителя наличия определенных навыков. Необходимо при минимальном токе оплавить оба компонента.

С помощью определения состава металла подбирается тип электрода, а толщина и форма заготовок влияет на диаметр сварочного стержня. Если толщина наплавленного материала составляет менее 1,5 мм. – то диаметр прутка должен быть 3 мм. При толщине более 1,5 мм. – 4-6 мм.

Поверхность детали нужно очистить от различного рода загрязнений.

Необходимость предварительного подогрева и последующей термообработки также зависит от марки используемых электродов.

Наплавка изделий из стали осуществляется на постоянном токе обратной полярности.

Данный метод подразумевает применение различных схем наплавочных швов.

При работе с плоскими изделиями выделяют два основных вида:

- использование узких валиков (на картинке), каждый последующий валик должен перекрывать другой на 0,3-0,4 своей ширины;

- применение широких валиков, которые получаются при увеличенных поперечных движениях электрода.

Ещё одним видом является накладка узких валиков на некотором расстоянии друг от друга. Шлаковая корка удаляется после наложения нескольких валиков. Затем промежутки также заполняются валиками.

Наплавка изделий цилиндрической формы производится тремя способами:

- валиками вдоль образующей цилиндра;

- валиками по замкнутым окружностям;

- по винтовой линии.

Подробнее наплавка цилиндров будет проанализирована далее.

Производители и продавцы предлагают обширный ассортимент наплавочных электродов с покрытием. Наиболее популярными являются следующие марки:

ОЗН-6 используются для наплавки деталей оборудования различного назначения, эксплуатирующееся в условиях значительных ударных нагрузок и интенсивного изнашивания. Металл, наплавленный с помощью электродов данной марки, обладает повышенной стойкостью к образованию трещин.

Электроды ОЗИ-5 применяются для наплавления металлорежущего инструмента и штампов. Наплавленный металл обладает высокой стойкостью к смятию и истиранию при значительных ударных нагрузках.

Ручная дуговая наплавка также может проводиться угольными, графитовыми или вольфрамовыми электродами. Наплавление данными сварочными материалами имеет ограниченное применение, поэтому используется редко.

Вибродуговая наплавка выполняется путем вибрации электрода, амплитуда которой составляет 0,75-1,0 диаметра стержня. Процедура осуществляется на токе обратной полярности силой в 80-300 А. В моменты соприкосновения основного изделия и проволоки электрода происходит короткое замыкание, которое разогревает обе поверхности до температуры плавления.

Данный способ позволяет получить прочный и тонкий слой. При этом небольшой нагрев исключает деформацию детали.

Вибродуговой способ применяются для наплавления наружных и внутренних цилиндрических, наружных конических и плоских поверхностей. Также данный метод используется для восстановления следующих конструкций: шейки валов, штоки буровых насосов, замки бурильных труб и других.

Электрошлаковая наплавка основана на применении тепла, образующегося при прохождении тока через расплавленный шлак. Главная особенность данного метода – высокая производительность. За час работы исполнитель может получить сотни килограммов наплавленного металла. Другие характерные черты ЭШН: отсутствие разбрызгивания, экономичность расхода присадочных материалов и электроэнергии, низкие скорости нагрева и охлаждения отрицательно сказываются на структуре наплавленного слоя, небольшая склонность металла к образованию пор. [ads-pc-2][ads-mob-2]

К сведению! Для получения стабильного процесса необходимо, чтобы глубина шлаковой ванны составляла не менее 30 мм. Несоблюдение этого правила приводит к неустойчивости процесса.

В качестве присадочного материала могут применяются электроды различного сечения: прутки, пластины и т.п.

Основные достоинства: процесс остается устойчивым в обширном диапазоне плотностей тока: 0,2-300 А/мм2, возможность наплавки слоев большой толщины за один проход, данный способ может применяться для работы с материалами, склонными к образованию трещин, возможность придавать наплавленному металлу нужную форму.

Главные недостатки: перегрев основного изделия в зоне термического влияния из-за большой погонной энергии процесса, необходимость сложного и уникального оборудования, невозможность получения тонких слоев, значительная длительность подготовки.

Автоматический комплекс плазменной наплавки SBI (Австрия)

В настоящее время активно используется метод плазменной наплавки. В качестве источника тепла выступает высокотемпературная сжатая дуга, получаемая в специальных горелках. Присадочным материалом может быть наплавочный порошок, лента, проволока, электрод и пр.

Плазменная наплавка с подачей в ванну двух плавящихся электродов обеспечивает высокую производительность.

Универсальным подвидом плазменной наплавки является наплавление с вдуванием порошка в дугу. При выполнении подобных работ применяется горелка комбинированного типа, которая выдает два вида дуги: прямая и косвенная. Наплавочные порошки при помощи транспортирующего газа подаются из питателя в горелку и там вдуваются в дугу. За время пребывания в дуге большая часть порошка расплавляется, и на поверхность основного изделия он попадает в виде капелек.

Рабочую поверхность перед началом наплавления следует зачистить от различных загрязнений: ржавчина, влага, окалина и масло.

При наложении первого наплавочного слоя каждый предыдущий валик нужно перекрывать на 20-30% его ширины.

- Основные преимущества: высокое качество наплавленного слоя, небольшая глубина проплавления основного металла, высокая прочность сцепления, возможность получения слоев малой толщины.

- Недостатки: сравнительно невысокий уровень производительности, наличие сложного оснащения.

Дуговая наплавка под флюсом имеет несколько характерных черт: высокая производительность, большая универсальность и широкие возможности легирования основного металла.

Выделяют четыре вида дуговой наплавки под флюсом:

1. Широкое распространение имеет электродуговая наплавка лентой. Дуга, возникающая на торце электродной ленты, перемещается от одной кромки к другой. В результате этих циклических движений получается рассеянное тепловложение в основное изделие.

2. Многоэлектродная электродуговая наплавка. Суть процесса заключается в том, что дуга автоматически возникает на торце то одного, то второго электрода, которые расположены на некотором расстоянии друг от друга и имеют общий токопровод. Дуга перемещается с одного стержня на другой, приводя к попеременному расплавлению прутков.

3. Многодуговая электродуговая наплавка. Данный вид во многом схож с многоэлектродным способом. Только здесь количество электрических дуг соответствует количеству электродов.

4. Вибродуговая наплавка под флюсом подразумевает выполнение процесса с помощью колебательных движений электрода.

Кроме уже перечисленных достоинств, дуговое наплавление под флюсом имеет следующие преимущества: малые потери электродного металла, отсутствие излучения.

Недостатки: большое проплавление основного металла, необходимость применения флюсоформирующих устройств, наплавку возможно проводить только в нижнем пространственном положении, при работе с деталями малого диаметра и глубокими внутренними поверхностями имеются затруднения по удалению шлаковой корки.

Наплавка в среде защитных газов

Наиболее популярным методом является наплавка плавящимся электродом в среде углекислого газа, который характеризуется доступностью и дешевизной. Данный способ позволяет работать с деталями небольших диаметров и наносить на них слои толщиной от 0,5 до 3,5 мм.

- Основные достоинства: отличное качество наплавленного металла, высокая производительность.

- Недостатки: повышенный уровень разбрызгивания, для получения качественного дополнительного слоя необходимо применение специальной проволоки.

Наплавка в среде инертного газа проводится плавящимся и неплавящимся электродом.

В первом случае дуга возникает между электродом и основным металлом. Наплавление осуществляется в условиях автоматической подачи электродной проволоки. В качестве защитной среды выступает смесь аргона с кислородом или углекислым газом.

В качестве неплавящихся электродов во втором случае выступают графитовые

угольные вольфрамовые (на картинке) электроды. Присадочный материал вводится в зону дуги в виде проволоки или порошка. При наплавке угольным прутком наплавочные порошки насыпают на основную поверхность, а после расплавляют. Наплавленный слой обладает невысоким качеством из-за присутствия пор, неметаллических включений и других дефектов. При использовании вольфрамовых стержней дуга возникает между основным металлом и вольфрамовым электродом.

Дуговая наплавка порошковыми лентами и проволоками

Данный метод не требует использования флюса или защитных газов. Поэтому основными характеристиками этого способа являются простота и маневренность.

Также для исполнителя создается возможность работать с деталями сложной формы, глубокими внутренними поверхностями, элементами малого диаметра и т.д.

Стабильность дуги и защита расплавленного металла от азота и кислорода из воздуха гарантируются за счет наличия необходимых компонентов сердечника электродного материала.

Газовая наплавка

В данном методе в качестве источника тепла используется газовое пламя, производящееся специальными горелками. Наплавочными материалами могут быть проволоки, стержни и прутки. Процесс наплавления с участием данных материалом практически не отличается от электродуговой наплавки.

В последнее время получила распространение газопорошковая наплавка. Данный метод позволяет упрочнять детали, обладающие сложной конфигурацией, тонким слоем металла от 0,1 до 0,3 мм. При этом не происходит разбавление основного металла. Порошок через газокислородное пламя подается в рабочую зону. В результате нагрева порошок в пластичном и расплавленном состоянии достигает поверхности детали. Затем он затвердевает и образует наплавленный слой металла.

- Преимущества: малое проплавление основного металла, универсальность технологии, возможность получения тонких слоев наплавленного металла.

- Недостатки: низкая производительность, нестабильность качества наплавленного слоя, невысокий коэффициент использования присадочных материалов.

Лазерная наплавка выполняется с помощью высококонцентрированного источника энергии – лазерного луча. Данный метод не требует использование вакуумных камер. В качестве присадочного материала могут применяться прутки, ленты, обмазки.

- Плюсы: высокая прочность сцепления, малое и контролируемое проплавление основного металла, возможность получения тонких слоев – до 0,3 мм., небольшая деформация деталей; возможность работы с труднодоступными поверхностями; лазерный луч может воздействовать сразу на несколько мест.

- Минусы: низкая производительность, низкий КПД всего процесса, необходимо иметь сложное и дорогостоящее оснащение.

[ads-pc-3][ads-mob-3] Электронно-лучевая наплавка производится в вакууме, представляет собой плавление основного и присадочного материалов электронным лучом. Электронный пучок позволяет регулировать нагрев как основного, так и присадочного материалов. Причем, происходит это раздельно, что позволяет свести к минимуму смешивание двух материалов. В качестве присадочного материала может применяться порошковая или сплошная проволоки.

- Достоинства: небольшое проплавление основного металла, возможность получения слоев малой толщины.

- Недостатки: сложность оборудования и его высокая стоимость, необходимость биологической защиты исполнителя.

Электроконтакная наплавка осуществляется проволокой или порошком на специальном аппарате.

- Преимущества: высокая производительность, низкие энергозатраты, отсутствует необходимость в защитной среде, минимальная зона термического воздействия из-за малой длительности импульсов.

- Недостатки: ограниченность номенклатуры обрабатываемых изделий. Данный метод применяется для восстановления следующих деталей: валы, оси, штоки, барабаны и другие элементы, износ которых по диаметру не превышает 1-1,5 мм.

Для наплавки трением используется присадочный пруток, который торцом прижимают к наплавляемой поверхности и вращают относительно продольной оси.

Данный способ не нашел активного применения из-за малой рельефности наплавленного слоя.

Наплавка взрывом. Плакирование с применением энергии взрыва осуществляется по технологии сварки взрывом.

- Преимущества: возможность работы с металлами, соединение которых другими способами сложно или невозможно выполнить, отсутствие проплавления основного металла, минимальный уровень деформации изделий.

- Недостатки: необходимость специальных полигонов, значительная длительность подготовки, ограниченная номенклатура деталей, которые обрабатываются этим методом.

- Главная

- База знаний ремонта двигателей

- Ремонт колневалов, распредвалов и любых других валов сваркой и наплавкой!

Ремонт колневалов, распредвалов и любых других валов сваркой и наплавкой!

Российский интернет изобилует запросами на ручную и механизированную сварку и наплавку для ремонта двигателей внутреннего сгорания и их деталей. Это может свидетельствовать о том, что предложение таких услуг существенно отстает от спроса. Восстановление износа деталей двигателей с помощью сварки и наплавки может представлять интерес для технических директоров автопарков и владельцев личных автомобилей, обладателей лодок с навесным бензиновым мотором и технического персонала, занимающегося ремонтом и обслуживанием дизель или бензиновых генераторов, и т.д. Попробуем осветить некоторые аспекты ремонта с помощью различных видов сварки и наплавки.

Когда у двигателя внутреннего сгорания появляется детонационный стук, большинство владельцев немедленно выключают двигатель или сразу же оправляют его в сервисный центр, чтобы его мог проверить квалифицированный механик. Стук часто является признаком проблем с подшипниками, и, если эти проблемы игнорируются, велика вероятность того, что шейки коленчатого вала будут, в итоге, серьезно повреждены. В некоторых случаях, когда шейки настолько сильно повреждены, что их невозможно отремонтировать шлифованием, необходимо выполнить наплавку шеек коленчатого вала.

Наплавка металла на коленчатый вал — это процесс, с помощью которого новый материал наплавляется на шейку коленчатого вала или упорную поверхность. Наплавка этого нового материала необходима в силу того, что для коленчатого вала, шейки которого были отшлифованы под их первоначальный размер, доступно только строго определённое количество подшипников. Стандартные подшипники увеличенного ремонтного размера предлагаются в метрических размерах 0,25 мм, 0,50 мм и 0,75 мм. Для двигателей более старых транспортных средств из Северной Америки, Австралии и некоторых других стран, для которых могут по-прежнему использовать размеры в дюймах, могут быть доступны подшипники с размерами 0,010, 0,020 и 0,030 дюйма. Один миллиметр равен 0,0393700787 дюйма, и знание простых математических правил поможет легко перевести дюймы в миллиметры. Так или иначе, даже при 0,75 мм с шейки можно снять 0,02952 дюйма материала, прежде чем наличие подшипников нужного размера станет проблемой.

Как и в любых других случаях, когда необходимо осуществить наплавку, коленчатый вал должен быть надлежащим образом очищен от загрязнений, для того чтобы обеспечить максимальное сцепление и заполнение трещин и полостей наплавляемым материалом. После этого, если необходимо, для определения поверхностных трещин проводят магнитную дефектоскопию.

В процессе эксплуатации двигателя подшипниковый материал часто переносится и «внедряется» в ремонтируемую шейку, поэтому этот внедрившийся материал вкладышей необходимо полностью удалить с шейки коленчатого вала путем предварительной шлифовки шейки на шлифовальном станке. Необходимо также отметить, что шейки коленчатых валов двигателей с высокими эксплуатационными характеристиками могут иметь закаленную поверхностность, и эти поверхности также следует шлифовать, чтобы исключить потенциальные проблемы. При надлежащей подготовке шеек или упорных поверхностей перед наплавкой, наплавленные участки становятся более прочными и не имеют дефектов. В силу того, что коленчатые валы имеют масляные каналы, с помощью которых во время работы двигателя масло подаётся к подшипникам, эти отверстия должны быть надлежащим образом защищены перед наплавкой материала. В противном случае, они окажутся заваренными. Для этого некоторые операторы сварочных машин используют углеродные или керамические заглушки, которые вставляют в отверстия масляных каналов. Другие операторы предпочитают на короткое время останавливать процесс наплавки в тот момент, когда наплавляемый материал подходит к отверстию, в то время как коленчатый вал продолжает медленно вращаться в патроне сварочной машины. Независимо от используемого метода оператор должен добиться того, чтобы масляные отверстия оставались свободными от препятствий.

Для наплавки на шейки коленчатого вала используют специальные автоматические сварочные машины для дуговой сварки под флюсом. Так же, как и шлифовальный станок, сварочная машина для наплавки на коленчатый вал имеет один или два патрона и позволяет производить наплавку на коренные и шатунные шейки коленчатого вала за один проход без необходимости перенастраивать сварочный аппарат. Во время наплавки флюс выполняет функцию защиты проволоки, которая входит в контакт с шейкой. Флюс не пропускает кислород и азот воздуха, а также другие нежелательные химические элементы к месту наплавки с тем, чтобы они не могли отрицательно повлиять на качество выполняемого сварного шва. Специалисты по наплавке на коленчатые валы и непрофессионалы часто называют этот процесс «защитой дуговой сварки».

Поскольку коленчатые валы изготавливают из различных материалов, включая чугун и кованую сталь марки 4340, необходимо использовать соответствующий сварочный флюс и проволоку. Хотя в продаже всегда можно найти универсальную сварочную проволоку в катушках, позволяющую получать сварные швы приемлемого качества, используя проволоку, изготовленную специально для конкретного материала коленчатых валов и которая не имеет трещин и точечной коррозии, можно добиться получения наплавки более высокого качества. Замена сварочной проволоки на сварочном аппарате для выполнения наплавки на шейки коленчатого вала относительно проста, поскольку она поставляется в катушках. Флюс, с другой стороны, необходимо удалять из машины, что делает процесс перенастройки сварочного аппарата более сложным. После того как выбран требуемый флюс и сварочная проволока и очищенный от загрязнений коленчатый вал правильно размещен в сварочной машине, можно приступать к выполнению наплавки на шейки коленчатого вала. Ведущий мировой производитель сварочного оборудования американская предлагает проволоку и флюс, которые имеют различные характеристики и свойства и, соответственно, подходят для различных типов ремонта. Некоторые специалисты по сварке используют специальную более мягкую, более гибкую проволоку для радиальных участков и более твердую проволоку для шеек коленчатого вала. Это правило распространяется и на флюсы: более мягкие сорта флюса лучше подходят для наплавки материала на радиальные участки, а более твердые – для наплавки шеек. Отдельные специалисты полагают, что дуговая сварка под флюсом по сравнению со сваркой открытой дугой имеет преимущества, поскольку коленчатый вал меньше деформируется при сварке под флюсом. Перед наплавкой вал проходит предварительную подготовку и, после завершения операции, охлаждается со строгим соблюдением температурного режима. Как это происходит?

Сварка приводит к мгновенному сильному нагреву шейки, что может негативно отразиться на качестве наплавки. Предварительный нагрев шейки или упорной поверхности — это обычный метод, к которому прибегают для подготовки коленчатого вала к сварке. Сварочный аппарат включают, и удерживаемый в патронах аппарата коленчатый вал начинает медленно вращаться, в то время как выставленная по требуемым параметрам горелка равномерно прогревает шейку или упорную поверхность. После прогрева шейки или упорной поверхности горелку выключают и отводят в сторону с тем, чтобы оператор мог начать процесс наплавки. После того, как коленчатый вал был предварительно прогрет, он продолжает вращаться. Оператор сварочного аппарата тем временем надевает средства индивидуальной защиты и направляет проволоку и флюс в то место, где необходимо произвести наплавку. Для того чтобы приступить к сварке, оператор сначала включает подачу флюса, который, как правило, поступает к месту сварки под действием силы тяжести, и только после этого включается электрическая дуга. Коленчатый вал продолжает медленно вращаться, в то время как машина с постоянной скоростью подает проволоку, что обеспечивает получение ровного и однородного по своему составу сварного шва. После того как коленчатый вал совершил полный оборот, оператор машины с помощью специального молотка удаляет шлак вокруг сварного шва. После скалывания шлак попадает на шлаковый поддон сварочного аппарата. Этот поддон также служит в качестве составляющей части системы вторичного использования флюса. Затем производят ручную или автоматическую настройку машины, для того чтобы осуществить наплавку на остальной части шейки.

Как и в любых других случаях сварки стали, сильный нагрев часто приводит к некоторому изгибу. При осуществлении наплавки на коленчатый вал нередки случаи, когда он изгибается на 0,020 дюйма (0,508 мм) или даже больше. Поэтому после сварки коленчатый вал необходимо выпрямить. Делают это после того, как пройдет некоторое время и коленчатый вал остынет. Если вал еще горячий, выпрямить его гораздо легче, чем после того, как он остыл и стал холодным на ощупь.

Сварочный шов на упорной поверхности выполняется таким же образом, как и наплавка шейки, за исключением того, что такой шов наплавляется не горизонтально, а вертикально. В большинстве случаев наплавку выполняют на задней упорной поверхности, так как чаще всего повреждается именно она.

В большинстве случаев получившийся шов тверже, чем та поверхность, на которую он наносился. После того как коленчатый вал остынет, наплавленный шов необходимо отшлифовать на шлифовальном станке в пределах до 0,020 дюйма (0,508 мм) от его чистового размера. Поскольку шлифовка позволит снять часть структурных напряжений стали, особенно при удалении сварного шва в радиусах, необходимо проверить прямолинейность коленчатого вала еще раз. Пока коленчатый вал проходит повторную проверку на прямолинейность с помощью, скорее всего, комплекта V-образных блоков, целесообразно проверить масляные каналы. При обнаружении каких-либо препятствий в масляных каналах, необходимо их удалить. Сделать это можно с помощью инструментальной шлифовальной машины, которая позволит удалить любые заусенцы, препятствующие поступлению масла к подшипникам. После того, как все работы по выпрямлению коленчатого вала закончены, а наплавка на шейку или упорную поверхность успешно завершена, можно переходить к чистовой шлифовке коленчатого вала.

Коленчатые валы, в силу своей конструкции, неизбежно подвергаются напряжениям и вибрации, что, в свою очередь, нередко приводит усталости металла и появлению трещин. Некоторые коленчатые валы более подвержены появлению трещин, чем другие. Места, где, как правило, начинаются трещины – это участки вокруг масляных отверстий и радиальные зоны. Некоторые мелкие трещины могут быть удалены с помощью шлифования шеек до ремонтного размера. Валы, подверженные растрескиванию, необходимо тщательно проверять на наличие трещин до и после шлифования. Одной из причин появления трещин на коленчатом вале может быть неисправность гармонического демпфера крутильных колебаний, что приводит к увеличению числа оборотов двигателя до показателей, превышающих технических нормы производителя. Другой причиной может быть плохо отбалансированный коленчатый вал или неисправности отдельных компонентов кривошипно-шатунного механизма. Как правило, коленчатый вал любого дизельного двигателя должен проверяться на трещины перед началом капитального ремонта. Трещины в радиальных зонах коленчатых валов появляются в результате неправильной шлифовки. Если величина корректного радиуса не будет соблюдена (будет уменьшена) или после шлифовки на шейке появится край в виде ступеньки, вероятность того, что на таком коленчатом вале начнут образовываться трещины, и он станет непригодным для использования, гораздо выше, чем для коленчатого вала, который был отшлифован с соблюдением всех правил. Необходимо тщательно следить и добиваться того, чтобы в радиальных зонах не оставалось царапин или шероховатостей.

Если шейка коленчатого вала сильно изношена или, как говорят, «выгорела», металл шейки, вероятнее всего, потерял всю свою прочность. Шейку можно отшлифовать до ремонтного размера, но мягкость металла обрекает коленчатый вал на то, что после шлифовки он проработает несколько часов, не более. Каковы в этом случае рекомендации производителя коленчатого вала? Выбросить его. В прошлом, вероятно, это было бы единственно правильным решением. Но сегодня коленчатый вал можно спасти. И цена восстановленного коленчатого вала будет меньше цены нового, а качество выше. Такого результата можно с помощью сварочной машины американской , которая производит лучшее сварочное оборудование для ремонта коленчатых валов методом дуговой сварки под флюсом.

Чем тверже материал шейки коленчатого вала, тем меньше его гибкость. Инженеры-конструкторы учитывают этот фактор для выбора соответствующей стали с тем, чтобы коленчатый вал был прочным и стойким к износу, не теряя при этом гибкости, и мог противостоять разрушению при скручивании. Прибегнув к помощи экзотических сплавов, разработчики могли бы создать вал с максимальными показателями твердости и гибкости, но стоимость вала из таких сплавов будет непомерно высокой. Поэтому в данной ситуации требуется компромиссное решение. Уникальные сварочные материалы и технологические процессы, разработанные , вот уже более четырех десятилетий позволяют добиваться того, что после наплавки шейки коленчатого вала имеют улучшенные показатели твердости (по шкале твёрдости по Роквеллу) и, вместе с тем, улучшенные показатели гибкости. Технологии действительно уникальны. Многие компании пытались копировать их, но так и не смогли добиться успеха.

Как отмечалось выше, предложение услуг по ремонту коленчатых валов, распредвалов и других деталей двигателей на российском рынке пока отстает от спроса. Одной из компаний, которая стабильно и очень успешно работает на рынке по ремонту деталей бензиновых и дизельных двигателей, является компания Motor-Rep. Современное профессиональное оборудование, которым располагает наша компания, и команда опытных специалистов-единомышленников позволяют с высоким качеством ремонтировать и восстанавливать блоки и гильзы цилиндров, постели, шейки и вкладыши коленчатых валов, распредвалы и технологические отверстия и резьбы в деталях двигателей.

В своей работе мы используем самые передовые технологии высококачественной дуговой сварки и наплавки под флюсом, наплавки аргоном и метод напыления металлов. Высокое качество ремонта деталей двигателей обеспечивает и использование оборудования признанных лидеров по производству ремонтных станков. Так для ремонта и восстановления изношенных шеек коленчатых валов мы используем машину дуговой сварки под флюсом американской корпорации «Глисон».

На сайте нашей компании (https://motor-rep.ru/) вы можете найти цены на ремонт блока цилиндров, коленчатых валов и других деталей двигателей. Мы успешно ремонтируем коленчатые валы двигателей импортных автомобилей, таких как Мерседес, БМВ, Тойота, Дженерал Моторс, Рено и других, а также российских: КАМАЗ, ЯМЗ (в частности, ЯМЗ238), МТЗ и так далее. Помимо восстановления коленчатых валов двигателей наземных транспортных средств к нам часто обращаются за ремонтом коленчатых валов лодочных моторов, например, популярного Cузуки ДФ 5 (SUZUKI DF 5). Если говорить о географии запросов, то они поступают к нам не только из Москвы. Среди наших постоянных клиентов много частных автовладельцев и управляющих автопарками из Санкт-Петербурга, Нижнего Новгорода, Новосибирска, Омска, Екатеринбурга, Уфы, Краснодара, Мурманска, Белгорода, Ярославля и других городов. Причиной обращения к нам за услугами по ремонту и восстановлению двигателей и деталей двигателей сваркой и наплавкой из других городов России свидетельствует о высоком качестве ремонта, выполняемом нами. Ещё одной причиной этого может быть малое количество компаний, которые могут предоставить адекватные услуги по ремонту сваркой и наплавкой в российских городах помимо Москвы.

В своей работе мы концентрируемся на качестве, для того чтобы Вы, как заказчик, были полностью удовлетворены результатами ремонта. Мы гордимся тем, что выполняем ремонтные работы по конкурентным ценам, точно и быстро. Ремонт в установленные сроки является для нас исключительно важным вопросом, поскольку мы слишком хорошо понимаем, что время простоя Вашего транспортного средства может быть очень дорогостоящим. Помимо этого, мы делаем всё возможное, чтобы восстановление или ремонт деталей двигателя были выполнена правильно с первого раза, и вы могли снова пользоваться Вашим транспортным средством.

Помимо многочисленных запросов на ручную и механизированную сварку и наплавку для ремонта двигателей внутреннего сгорания и их деталей в российском интернете можно часто встретить запросы на восстановление шеек коленчатого вала, сопрягаемых поверхностей головки блока цилиндров, подшипников, ступиц и других деталей автомобильных и судовых двигателей методом напыления. Преимущества термического напыления для ремонта и восстановления деталей двигателя многочисленны и разнообразны. Однако одним из важнейших преимуществ этого метода является его невысокая стоимость. Учитывая то, что цены на некоторые запасные части двигателя, в частности, на новые коленчатые валы могут доходить до сотни тысяч рублей, ремонт изношенных валов напылением обеспечивает значительную экономию средств. Кроме того, напыленные покрытия могут иметь свойства, превосходящие свойства основного материала, и поэтому могут быть использованы для обеспечения локального повышения защиты деталей от износа.

Вдобавок, ремонт деталей, агрегатов и узлов транспортных средств с помощью напыления могут существенно сократить время на ремонт и возвращение автомобиля или техники «в строй», а при полном отсутствии необходимых запасных частей или деталей на рынке стать единственно возможным способом реанимировать изношенные детали.

Приведем конкретный пример. Карьерные самосвалы «Катерпиллер» (Caterpillar), используемые на шахте Саутлэнд в Новой Зеландии, имеют грузоподъемность около 100 тонн. Срок службы заднего моста самосвала составляет около 13 000 часов, что эквивалентно примерно двум с половиной годам работы. Стоимость замены мостов очень высока, вдобавок их трудно достать, поэтому перед руководством горнодобывающей компании встал вопрос: можно ли увеличить срок службы задних мостов? Специалист по термическому напылению из провел работы по ремонту заднего моста методом напыления. Особенности и характер процесса исключали любой риск ухудшения качеств основного материала моста в результате напыления. После подготовки поверхности было произведено электродуговое напыление связующего покрытия из сплава никеля, алюминия и молибдена, что позволило добиться прочности на разрыв более 7 000 фунтов на квадратный дюйм. После этого связующего слоя было нанесено покрытие, формула которого была составлена в соответствии с техническими условиями заказчика. Наконец, была сделана чистовая обработка заднего моста с малыми отклонениями по допуску. Ремонт первого заднего моста был выполнен более 20 лет тому назад, и с тех пор с помощью напыления были отремонтированы задние мосты многих других самосвалов. В результате горнодобывающая компания смогла сэкономить десятки тысяч долларов на замене изношенных агрегатов и деталей и существенно сократить время простоя транспортных средств и техники.

В заключение, несколько слов и о сварке и наплавке на чугунные коленчатые валы. Учитывая хрупкость большинства чугунов, поломка чугунных валов не редкость. Тем не менее опыт компаний, занимающихся ремонтом изделий из чугуна, свидетельствует о том, что, несмотря на трудности, чугун можно варить. Если Вам необходимо восстановить коленчатый вал из чугуна, Вы можете обратиться в компанию Motor-Rep, и мы произведем ремонт Вашего вала качественно и быстро.

Наплавка зубьев шестерни

Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления – наплавка изношенных деталей.

При поломке не более двух зубьев подряд в не особо ответственных механизмах допускается ремонт, включающий следующие процедуры: дефективные зубья вырубают, по ширине зуба просверливают 2-3 отверстия, в них нарезают резьбу, изготавливают шпильки и вворачивают их в подготовленные отверстия, шпильки приваривают к шестерне и наплавляют металл электросваркой, наплавленному слою придают форму зуба.

Восстановление изношенных зубьев шестерен также может осуществляться специальными электродами для наплавки, например ОЗН-300. Перед работами изделие очищается от загрязнений.

Как это делается. Номинальные размеры зубьев выдерживаются с помощью медного шаблона, изготовленного по ненарушенному зубу.

При восстановлении шестерен с несколькими дефективными зубьями осуществляют ремонт только с поношенной стороны зуба. Для этого применяются сплавы сормайт, наплавка проводится газовым или электродуговым методом. Наплавка осуществляется электродами ЦС-1 и ЦС-2. Работа выполняется на постоянном и переменном токе обратной полярности. Затем зубья шлифуют.

Схемы наплавки слоев у зуба и впадины шестерни

Также исполнитель может применять сталинит – порошкообразный сплав, расплавляется угольным или стальным электродом на постоянном токе обратной полярности. Затем порошок в пластичном состоянии наносится на деталь слоем толщиной 3-4 мм. В качестве флюса следует использовать буру.

Для ремонта торцов зубьев с износом по длине 2,2-8,2 мм. рекомендуется применять автоматическую наплавку каждого изношенного зуба по отдельности. Процесс осуществляется порошковой проволокой под флюсом. Наплавленный металл формируется в медной охлаждаемой форме.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Е – лента (1);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Наплавка рельсовых концов

Источник фото: specserver.com

Эксплуатация высокоскоростных поездов требует хорошего состояния рельсов. Удары колес приводят к деформации, смятию и изгибам концов рельсов. Восстановление с помощью наплавки является стандартным приемом.

Перед началом работ с рельса удаляется весь расплющенный и отслоившийся металл. Для этого рекомендуется использовать зубило, наждачный круг или другой инструмент. Для повышения скорости наплавления необходимо предварительно нагреть концы рельсов.

Выделяют следующие технологии наплавки, использующиеся на российских железных дорогах, для восстановления концов рельсов:

1. Ручное дуговое наплавление выполняется штучным электродом марок К-2-55, ОЗН-300, ОЗН-350. Наложение валиков производится тремя способами: вдоль, поперек рельса и по диагонали. Лучший результат получается при работе со вторым методом. Средняя ширина валика составляет 24-30 мм. Данная величина может варьироваться в зависимости от диаметра стержня, силы тока и других факторов.

Также существует возможность наплавления пучком электродов: 2-3 прутками, расположенными гребенкой. Данный способ повышает производительность. Наплавку следует начинать на торце рельса посредством наложения валика. Возбуждение дуги выполняется на внутренней стороне, сделав небольшой отступ от торца. Заканчивают наплавление первого валика также несколько отступив от торца рельса. Концы каждого из этих валиков выводят на конец предыдущего валика и там заделывают кратер. Перекрытие смежных валиков должно составлять 1/5-1/6 ширины предыдущего валика. Работы заканчиваются шлифовкой концов рельсов, проводящейся вдоль рельса.

2.

В качестве присадочного материала при выполнении полуавтоматической электродуговой наплавки используется самозащитная порошковая проволока. Данный метод имеет несколько преимуществ по сравнению с ручным дуговым способом: высокое качество работ, значительная производительность труда.

Работы выполняются поэтапно:

- замер дефекта;

- подготовка оборудования для наплавления;

- удаление дефектов шлифовкой;

- установка наплавочного аппарата на рельсы и установка границ работ;

- подогрев рабочей зоны;

- выполнение основного процесса – наплавление;

- механическая обработка абразивным инструментом после естественного охлаждения.

Наплавка осуществляется в один или несколько слов, в зависимости от глубины дефекта.

Особенности технологии наплавки ручной дуговой сваркой

Основные условия для ее проведения те же, что и в стандартном случае.

- • Перед выполнением процедуры поверхность детали должна быть тщательно зачищена – так, чтобы на ней не оставалось ни малейшего следа ржавчины, ни одного жирного пятна.

- • Подбор электродов осуществляют в зависимости от того, в каких условиях эксплуатируется восстанавливаемый элемент; наиболее частые варианты – для легированных сталей, или специальные порошковые проволоки – для износостойких покрытий.

- • Источниками питания служат трансформаторы и серийные выпрямители.

Процесс проведения работ сопровождается нанесением валиков. Применять их следует поочередно – так, чтобы предыдущий перекрывался последующим на треть ширины; можно накладывать их так называемым методом поперечных колебаний – точно так же, как при увеличении сварочного шва. Допустимо и создание промежутков с дальнейшим их заполнением (после снятия шлака и зачистки). Главное, чтобы в итоге вся изношенная поверхность была равномерно покрыта слоем, восстанавливающим ее исходную геометрию.

Если же сравнивать технологию с классической соединительной сваркой, ручная наплавка металла обладает одним важным отличием: в ее случае наносимый материал может серьезно отличаться от основного по своему химическому составу. Поэтому так важно правильно подобрать электроды – так, чтобы они помогали обеспечить подходящую структуру (однородную и прочную). Когда достичь этого не удается, стоит отдавать предпочтение другим решениям, например, нанесению легирующих порошковых, пастообразных, брикетных примесей или погружению в защитную газовую среду.

При этом может применяться различная техника, в том числе и автоматическая. Но во всех ситуациях необходимо минимизировать остаточные напряжения, деформации и допуски.

Наплавка цилиндров и плоскостей

Для восстановления поверхности цилиндров применяются следующие методы наплавления:

1. Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии.

Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака.

Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается.

2. Автоматическая наплавка под флюсом обеспечивает получение износостойкого слоя. Данный метод может проводиться сварочной или порошковой проволокой, ленточным электродом, порошковой лентой. Здесь следует выделить два способа: наплавление производится по образующей или по винтовой линии.

Для восстановления плоских изделий требуется охват больших площадей с минимальным проплавлением основного металла. Небольшое видео с наплавкой лемехом позволит иметь представление об операции.

Для ремонта плоских поверхностей используются следующие способы:

Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков.

Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой.

Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины.

При электрошлаковом наплавлении в качестве электродного материала может применяться порошковая проволока или проволока сплошного сечения. [ads-pc-4][ads-mob-4]

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре. Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти. Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва.

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.

Наплавка деталей, работающих на истирание с ударными нагрузками и без ударных нагрузок

Изделия, эксплуатирующиеся в условиях интенсивного поверхностного износа и высоких ударных нагрузок, необходимо наплавлять электродами следующих марок:

Сварочные электроды для наплавки ОЗН-400М

Преимущества ОМГ-Н: соответствуют государственным стандартам, наплавление может проводиться постоянным и переменным током обратной полярности.

ЦНИИН-4 является одной из самых востребованных и ходовых марок.

Металл, наплавленный стержнями ОЗН-7М при многослойном наплавлении, имеет повышенную стойкость к образованию трещин.

Достоинства ОЗН-400М: высокая производительность, наплавленный металл характеризуется повышенной твердостью.

Плюсы ОЗН-300М: наплавленный металл обладает повышенной стабильность показателей износостойкости и твердости, наплавка выполняется постоянным и переменным током обратной полярности.

Примером таких деталей могут служить элементы строительного и землеройного оснащения.

Для наплавки деталей, эксплуатирующихся на истирание и без ударных нагрузок применяются следующие марки электродов.

Для получения наплавленного слоя особой твердости нужно использовать наплавочные электроды Т-590 и Т-620. Данные марки предназначены для ремонта деталей, работающих на интенсивное истирание. Благодаря особому покрытию, в состав которого входят феррохром, ферротитан, ферробор, карбид бора и графит, твердость наплавленного металла может достигать 62-64 HRC. Металл, наплавленный материалами Т-590 и Т-620, характеризуются хрупкостью и склонностью к образованию трещин, и поэтому он не предназначен для работы в условиях значительных ударных нагрузок. Наплавление проводится в 1-2 слоя.

Ремонт изделий из различных металлов и сплавов также обладает собственными специфическими характеристиками.

Факторы износа

Существует большое число факторов износа, которые проявляются как в чистом виде, так и в комбинации друг с другом. Следовательно, для обеспечения максимального коэффициента полезного действия упрочнения, наплавочный металл должен быть тщательно выбран.

Марку упрочняющего металла следует выбирать как компромисс между каждым фактором износа. Поэтому, когда исследуется механизм износа, определяют, какой фактор является главным, а какой второстепенным.

Опыт показывает, что для того, чтобы выбрать оптимальный металл для упрочняющей наплавки, необходимо знать следующее:

1. каковы основные факторы износа; 2. какая марка основного металла упрочняемой детали; 3. какие способы сварки предпочтительно использовать; 4. какая требуется окончательная механическая обработка детали.

Если основной фактор износа — абразивное изнашивание, а второстепенный — ударное изнашивание, то упрочняющий металл следует применять такой, чтобы он имел хорошее сопротивление абразивному износу, а также достаточное сопротивление ударному износу. Чтобы упростить общее представление о факторах износа они могут быть разделены на характерные типы.

Износ при трении металла о металл или адгезионный износ

Этот тип износа возникает при трении одной детали о другую, например: при вращении валов в подшипниках, при контакте звездочек с цепями, при работе пары шестеренок и т.д. Мартенситные сплавы хорошо противостоят износу металла о металл. Аустенитно-марганцовистые и кобальтовые сплавы также хорошо сопротивляются этому виду износа. Кобальтовые сплавы используются для деталей, работающих при высоких температурах и в окислительных средах.

Обычно контакт между поверхностями материалов одинаковой твердости дает чрезмерный износ. Поэтому для пары трения выбирают материалы различной твердости.

Ударный износ

Металлические детали деформируются, частично ломаются и даже полностью разрушаются, если их поверхности не защищены от воздействия ударного износа. Ударный износ имеет место в дробильном и размольном оборудовании, где дробятся горные породы или гравий. При этом образуются мелкие абразивные частицы, поэтому поверхности оборудования требуется одновременно защищать и от абразивного износа.

Аустенитно-марганцовистые стали после нагартовки поверхности оказывают большое сопротивление чистому ударному износу, благодаря их высокой поверхностной твердости и относительно мягкой сердцевине. Мартенситные сплавы также оказывают сопротивление умеренному ударному износу, но в меньшей степени, нежели аустенитно-марганцовистые. Интенсивному ударному износу подвержены плиты дробилок, ударные молоты, железнодорожные крестовины и рельсы.

Абразивный износ мелкими минеральными частицами

Этот тип износа возникает при скольжении острых частиц по металлической поверхности с различной скоростью. Износ происходит посредством стачивания металла частицами, которые подобны маленьким режущим инструментам. Чем тяжелее частица и более острая у нее форма, тем серьезнее истирание.

Этот вид износа встречается у землеройного оборудования, сельскохозяйственного инструмента, при транспортировке минералов. Благодаря отсутствию ударных нагрузок, хрупкие высокоуглеродистые хромистые стали и карбидосодержащие сплавы прекрасно противостоят этому виду износа.

Интенсивный абразивный износ при наличии давления

Этот тип износа присутствует, когда маленькие твердые абразивные частицы, находясь между двумя металлическими деталями, дробятся и размалываются. Типичными деталями, подвергающимися этому виду износа, являются форсунки, вращающиеся дробилки, лопасти смесителей, лезвия скребков. Для упрочнения таких деталей применяются аустенитно-марганцовистые, мартенситные и карбидосодержащие сплавы. Карбидные сплавы обычно содержат мелкие, равномерно распределенные по объему титановые карбиды, которые хорошо противостоят такому виду износа.

Высокотемпературный износ

Когда металлы эксплуатируются длительное время при высоких температурах, они обычно теряют прочность. В результате работы при высоких температурах появляются термические усталостные трещины. Термоудары, вызванные циклическими термическими напряжениями, наблюдаются у инструментов и штампов для ковки и горячей обработки. При работе в окислительной среде поверхность металла покрывается окисной пленкой, которая разрушается при охлаждении и процесс окисления повторяется. Мартенситные стали, содержащие 5-12% хрома, имеют хорошее сопротивление термическому усталостному износу. Сплавы с карбидами хрома прекрасно сопротивляются износу при температурах до 600°С. Для работы в условиях повышенных температур часто используют сплавы на никелевой или кобальтовой основе. При высоких температурах работают прокатные ролики, штампы, ножи гильотин, пуансоны, матрицы для горячей обработки металла и т.п.

Наплавка нержавеющих сталей

Наиболее востребованными электродами для наплавления коррозионностойких сталей являются марки ЦН-6Л, ЦН-12М-67. Стержень подобных материалов представляет собой нержавеющую высоколегированную проволоку. Наплавленный металл обладает следующими характерными чертами: высокая коррозионная стойкость, устойчивость к задиранию. Второе свойство позволяет использовать эти электроды для наплавки арматурных изделий. Необходимость предварительного подогрева (до 300-600°С) и последующей термообработки зависит от марки применяемых материалов.

С особенностями сварочного процесса нержавеющих сталей можно ознакомиться в статье “Сварка нержавейки”.

Наплавка чугуна и его сплавов

Наиболее популярными марками электродов для наплавки чугуна являются:

Электроды ЦЧ 4.

ОЗЧ-2 предназначены для наплавления ковкого и серого чугуна.

Электроды МНЧ-2 обеспечивают плотность и чистоту наплавленного слоя (после обработки).

ОЗЖН-1 и ОЗЖН-2 применяются для работы с серым и высокопрочным чугуном.

Электроды ЦЧ-4 обладают хорошими сварочно-технологическими показателями: легкость зажигания и стабильность горения дуги, малое разбрызгивание.

Некоторые марки являются универсальными, с их помощью можно наплавлять различные виды чугуна: ковкий, серый и т.д. Большая часть предназначена для определенных видов сплавов. С полным перечнем электродов для наплавления чугуна можно ознакомиться в соответствующем разделе.

Применяемое оборудование

Оборудование для наплавки функционирует с применением тех же источников и методов нагрева, что и сварочное. Оно отличается тем, что имеет вспомогательные устройства, которые обеспечивают подачу и распределение присадок по поверхности изделия.

Для наплавки нередко используют сварочные устройства, которые можно дополнить необходимыми приспособлениями и оснасткой. Наплавочное оборудование подразделяется по форме рабочих поверхностей: для тел вращения, для плоских деталей, для сложных профилей.

Присадку наносят классическими методами (например, напыление, прутки, проволока) или специальными (центробежное распределение, спиральная укладка и т.д.).

Оборудование для наплавки снабжается устройствами для предварительного прогрева изделия (от 500 до 700 градусов). На рынке представлены малогабаритные установки для домашнего использования, которые работают с металлами толщиной до нескольких миллиметров.

Наплавка меди и её сплавов (бронз)

Изделия из технически чистой меди наплавляют электродами Комсомолец-100 или присадочными прутками, состав которых близок к составу основного металла. Рекомендуется применять предварительный нагрев до 300-500°С. Если температура меди превышает 500°С, то наплавленный слой нужно подвергнуть проковке.

При необходимости наплавки бронз, лучше использовать электроды ОЗБ-2М. Наплавленный металл обладает высокой поверхностной износостойкостью.

Наплавка меди и её сплавов производится постоянным током обратной полярности исключительно в нижнем пространственном положении.

С марками электродов, предназначенных для сварки меди и её сплавов, можно ознакомиться в соответствующем разделе.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

- • сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

- • напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

- • скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

- • род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Наплавка алюминия и его сплавов

Электроды ОЗА-1.

Наиболее эффективным способом восстановления является дуговая наплавка. Для изделий и конструкций из алюминия и его сплавов предназначены электроды марок ОЗА, ОЗАНА и УАНА.

Расходники ОЗА-1 обеспечивает получение металла с высокой коррозионной стойкостью.

Специальное покрытие электродов ОЗАНА-1 позволяет нормализовать процесс и разрушить оксидное покрытие, образующееся на алюминиевых изделиях во время работ.

Для регулирования структурного состава наплавленного металла следует использовать порошковые электроды. Электроды данного типа позволяют создавать не только наплавленный слой равнопрочный основному металлу, но и слой со значительно улучшенными характеристиками.

Полный перечень электродов для сварки алюминия и его сплавов представлен в соответствующем разделе.

Оборудование для ручной дуговой наплавки

Источником питания может выступать понижающий трансформатор: при малом выходном напряжении он даст большой ампераж, что удобно. Также зачастую выбирают выпрямители: за счет их преобразований вместо стандартных «сетевых» 220 В и 50 А вполне реально получить 600 А при 17-45 В. Инверторные машины тоже достаточно популярны – из-за сравнительно малого веса и размеров. Портативными точками подключения становятся электрические генераторы, но эксплуатировать их довольно дорого, что ограничивает их актуальность.

Специалисту, выполняющему работы, необходимо защитить себя от случайных повреждений – надеть рукавицы и маску со светофильтром «хамелеон», предохраняющую глаза от вредного действия УФ-излучения.

Отдельного внимания заслуживают материалы для ручной дуговой наплавки. Это либо электроды, либо проволоки и ленты, либо твердые сплавы. Первые два варианта мы уже рассматривали, взглянем на третий.

Чаще всего это боридо- и карбидообразующие металлы вроде марганца, хрома, титана, вольфрама, соединенные с железом, никелем, бором, кобальтом, причем как порошковые, так и в литом виде. Характерным представителем первой категории является сталинит, второй – прутковый сормайт.

Случаи, в которых они актуальны:

- • восстановление инструментов станков и производственных механизмов;

- • создание штампов;

- • ремонт деталей, эксплуатируемых в условиях сильного изнашивания.

Расход материалов

Для определения стоимости готового изделия важно правильно рассчитать расход наплавочных материалов. Расчеты ведутся в соответствии с принятыми нормами для каждого определенного вида работ и материалов. Также знание точного количества необходимых расходников сможет обеспечить непрерывность процесса и создать запасы материалов.

Расчет наплавленного металла при сварке является одним из основных показателей. Для определения величины данного коэффициента существует специальная формула. Масса высчитывается на 1 метр сварного шва. О том, как определить массу наплавленного металла при сварке будет проанализировано далее:

G = F * y * L, где: F – площадь поперечного сечения сварного шва (в мм2) y – удельная масса металла (г/см3) L – длина сварного шва составляет 1 метр.

Благодаря данной формуле любой исполнитель сможет произвести расчет массы наплавленного металла при сварке.

Расчет электродов для наплавки также является значимым количественным параметром. Исполнителю не требуется выполнять вычисления, чтобы определить данную величину. Каждая марка сварочных материалов имеет собственный показатель – расход электродов при наплавке 1 кг. металла варьируется в диапазоне от 1,4 до 1,8 кг.

Выполнять расчет массы наплавленного металла шва за погонный метр также не требуется. Согласно ГОСТу каждая форма сварного шва из углеродистых и низколегированных сталей, выполняемого ручной электродуговой сваркой металлическим плавящимся электродом и сваркой в углекислом газе имеет среднее значение данного параметра.

Электроды для наплавки

Заводы-изготовители и компании-продавцы предлагают большой спектр специальных электродов для наплавки. Наиболее востребованными наплавочными материалами являются электроды от следующих производителей: “СпецЭлектрод” (Москва), “ЛЭЗ”, “Спецэлектрод” (Волгодонск), “СЗСМ”, ESAB, Lincoln Electric. Широкий ассортимент предлагаемых расходников позволяет исполнителю выбрать оптимальный вариант электродов для выполнения конкретных работ. Полный перечень представлен в разделе “Электроды для наплавки поверхностей слоев с особыми свойствами”.

Услуги по наплавке

Многие предприятия, работающие в отрасли обработки металлов, предлагают соответствующие услуги. Компании осуществляют услуги по наплавке на профессиональном уровне, с помощью специализированного и современного оборудования, работниками с обширным опытом и знаниями. Мастера могут осуществить обработку изделий различных габаритов. Поэтому, если исполнитель не может самостоятельно выполнить процедуру наплавления, целесообразнее обратиться к специалистам. Это поможет значительно сэкономить финансовые средства и затраченное время.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.