Каждый, кому регулярно приходится сваривать металлы, рано или поздно начинает задаваться вопросами — как выбрать сварочный аппарат, на какие бренды обратить внимание? Если мощный сварочный аппарат необходим для производственных нужд,строительства, ремонта на СТО, то для сварки в бытовых условиях подойдет бюджетный сварочный инвертор. Однако недостаточно учесть только объем предстоящих работ.Перед тем, как выбрать сварочное оборудование, обратите внимание на его технические характеристики, найдите подробную информацию о заводе-изготовителе, ознакомьтесь с отзывами на интересующую модель. Чтобы вы приобрели действительно качественную вещь, предлагаем прочесть обзор самой популярной сварочной техники и рекомендации о выборе сварочных аппаратов для дома.

Разновидности сварочных аппаратов

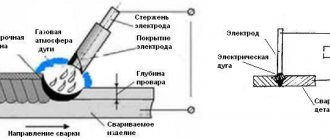

Сварочные аппараты необходимы для образования очень высокой температуры, под воздействием которой металлы формируют прочные межатомные соединения. Необходимый температурный режим достигается благодаря электрической дуге. Дуга представляет собой короткое замыкание, которое может образовываться между двумя электродами, но чаще всего разжигается между электродом и свариваемой поверхностью.

Именно от дуги, конкретнее – от ее стабильности – зависит качество соединения. И для начинающего сварщика, и для профессионала важно, чтобы шов не имел дефектов, был равномерно проплавлен и впоследствии хорошо переносил воздействия внешней среды. Хороший сварочный аппарат должен обеспечить оптимальные характеристики тока для предполагаемых работ. И продвинутый сварочник, и бытовой сварочный прибор производят ряд преобразований электрической энергии, которая была получена из сети. Прежде всего, у нее снижается напряжение, в то время как сила тока растет. Некоторые модели преобразуют переменный ток в постоянный или изменяют частоту тока. В зависимости от способа преобразования энергии, сварочные приборы бывают:

- Трансформаторными;

- Инверторными;

- Выпрямительными;

- Полуавтоматическими.

Конструкция аппарата для сваривания

Устройство самодельной сварки.

Выпрямитель устройства представляет собой своеобразную этажерку, изготовленную из алюминиевых пластин, которая стягивается шпильками. Каждая пара диодов, входящих в конструкцию выпрямителя, зажимается между пластинами толщиной в 1 мм и размерами 44 х42 мм.

Транзистор, конденсаторы, тиристоры, стабилитроны, диоды и резисторы монтируются на стеклотекстолитовой плате.

В конструкцию сварочного агрегата входят следующие элементы:

- переключатель пакетный, рассчитанный на 16 и более ампер;

- вентилятор;

- диоды, рассчитанные на работу при токе в 16 и более ампер;

- конденсаторы, рассчитанные на работу при напряжении 400 и более вольт;

- конденсаторы, рассчитанные на работу при напряжении 1000 и более вольт;

- тиристоры КУ221 А, устанавливаемые для их охлаждения на радиатор;

- диоды КД13А или КД2997А, монтируемые на радиаторах с тиристорами;

- резисторы марки С5-16 или более мощные;

- винты, шайбы необходимые для сборки аппарата;

- пластины алюминия.

Читать также: Компаратор на lm358 схема

Для проведения монтажных работ потребуются следующие инструменты:

- паяльник;

- плоскогубцы;

- отвертка, нож, ножовка;

- молоток;

- дрель.

Сварочный агрегат, изготовленный с помощью этих элементов можно использовать для проведения сварочных работ в домашнем хозяйстве. Он с легкостью осуществляет сваривание большинства металлических изделий.

Если у вас есть необходимость выполнения каких-нибудь несложных сварочных работ для бытовых нужд, вовсе не обязательно приобретать дорогостоящий заводской агрегат. Ведь если знать некоторые тонкости, можно без труда собрать сварочный аппарат своими руками, о чем и пойдет речь ниже.

Плюсы и минусы ММА трансформаторов

Такие аппараты и по сей день пользуются большой популярностью, поскольку имеют невысокую стоимость и просты в обращении. Электроэнергия в этом приборе преобразуется силовым трансформатором, работающем на частоте 50 Гц. Электрический ток вначале поступает на неподвижную первичную обмотку, которая представлена изолированным проводом. После того, как образуется магнитный поток, напряжение переходит на вторичную обмотку, которая не имеет изоляции и движется. Возникает магнитное поле. Так как обмотки имеют разное количество витков, появляется возможность получить необходимые показатели напряжения и силы тока: чем больше будет витков во вторичной обмотке, тем выше показатели исходящего тока. Увеличить сварочный ток можно и другим способом – сведя катушки друг к другу.

К преимуществам трансформаторов стоит отнести:

- Доступные цены;

- Простую конструкцию;

- Надежность.

Из недостатков стоит отметить значительный вес большинства трансформаторных моделей, высокий уровень шума, относительно невысокий КПД – не более 80%. Кроме того, трансформаторы потребляют много электроэнергии, поэтому их не рекомендуется подключать к стационарной электросети.

Трансформаторы (с выпрямителем или без него)

Сердце трансформатора — сердечник. Он набирается из пластин трансформаторной стали, изготовить которые вручную довольно проблематично. Правдами и неправдами исходный материал добывается на заводах, в строительных бригадах, на пунктах сбора металлолома. Полученная конструкция (как правило, в виде прямоугольника) должна иметь сечение не меньше, чем 55 см². Это довольно тяжелая конструкция, особенно после укладки обмоток.

При сборке обязательно надо предусмотреть регулировочный винт, с помощью которого можно двигать вторичную обмотку относительно неподвижной первички.

Чтобы не вдаваться в сложности расчетов сечения проводов, возьмем типовые параметры:

- сила тока на вторичке 100–150 А;

- напряжение холостого хода 60–65 вольт;

- рабочее напряжение при сварке 18–25 вольт;

- сила тока на первичной обмотке до 25 А.

Читать также: Как правильно степлер или стиплер

Исходя из этого, сечение провода первички должно быть не менее 5 мм², если делать с запасом — можно взять провод 6–7 мм². Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Вторичная обмотка набирается из провода (а лучше медной шины), сечением 30 мм². Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Количество витков первичной обмотки определяется по коэффициенту 0.9–1 виток на вольт (для наших параметров).

Формула выглядит так:

W(количество витков) = U(напряжение) / коэффициент.

То есть, при напряжении в сети 200–210 вольт, это будет порядка 230–250 витков.

Соответственно, при напряжении вторички 60–65 вольт, количество ее витков составит 67–70.

С технической точки зрения трансформатор готов. Для удобства использования рекомендуется выполнить небольшой запас по вторичной обмотке, с несколькими ответвлениями (на 65, 70, 80 витках). Это позволит уверенно работать в местах с пониженным напряжением сети.

Прятать агрегат в корпус, или оставлять открытым — это вопрос безопасности использования. Типовой изготовленный сварочный трансформатор своими руками выглядит так:

Оптимальный материал для корпуса — текстолит 10–15 мм.

Добавляем выпрямитель

Самодельный мощный сварочный трансформатор с точки зрения схемотехники — обычный блок питания. Соответственно выпрямитель устроен так же просто, как в сетевом заряднике для мобильного телефона. Только элементная база будет выглядеть на несколько порядков массивнее.

Как правило, в простую схему из диодного моста добавляют пару конденсаторов, гасящих импульсы выпрямленного тока.

Можно собрать выпрямитель и без них, но чем ровнее ток, тем качественней получается сварочный шов. Для сборки собственно моста применяются мощные диоды типа Д161–250(320). Поскольку при нагрузке на элементах выделяется много тепла, его нужно рассеивать с помощью радиаторов. Диоды крепятся к ним с помощью болтового соединения и термопасты.

Разумеется, ребра радиаторов должны либо обдуваться вентилятором, либо выступать над корпусом. Иначе вместо охлаждения они будут греть трансформатор.

Мини сварочный трансформатор

Если вам не нужно варить рельсы или швеллера из стали 4–5 мм, можно собрать компактный сварочник для спайки стальной проволоки (изготовление каркасов для самоделок) или сварки тонкой жести. Для этого можно взять готовый трансформатор от мощного бытового прибора (идеальный вариант — микроволновка), и перемотать вторичную обмотку. Сечение провода 15–20 мм², потребляемая мощность не более 2–3 кВт.

Расчет схемы производится также, как и для более мощных агрегатов. При сборке выпрямителя можно использовать менее мощные диоды.

Микросварочник

Если сфера применения ограничена спайкой медных проводов (например, при монтаже распределительных коробок), можно ограничиться конструкцией размером с пару спичечных коробков.

Выполняется на транзисторе КТ835 (837). Трансформатор изготавливается самостоятельно. Фактически — это высокочастотный повышающий преобразователь.

В отличие от традиционных сварочников, в данной схеме используется высокое напряжение, до 30 кВ. Поэтому при работе следует соблюдать осторожность.

Трансформатор мотаем на ферритовом стержне. Две первичные обмотки: коллекторная (20 витком 1 мм), базовая (5 витков 0.5 мм). Вторичная (повышающая) обмотка — 500 витков 0.15 проволоки.

Собираем схему, припаиваем по схеме резисторную обвязку (чтобы трансформатор не перегревался на холостом ходу), аппарат готов. Питание от 12 до 24 вольт, с помощью такого аппарата можно сваривать жгуты проводов, резать тонкую сталь, соединять металлы толщиной до 1 мм.

В качестве сварочных электродов можно использовать толстую швейную иглу.

Особенности ММА инверторов

Среди лучших сварочных аппаратов находится много моделей инверторного типа. Эта техника производит сварку, несколько раз изменив характеристики электроэнергии. Сначала ток, имеющий частоту 50 Гц, поступает на выпрямитель, где становится постоянным. Затем транзисторы преобразуют ток снова в переменный, однако его частота при этом повышается до 20-50 кГц. Далее при помощи трансформатора току придается напряжение в 70-90 В и происходит повышение силы тока до 100 -200 А. Последний этап – выпрямитель и высокочастотный фильтр, благодаря которым электрический ток становится постоянным и в таком виде подается в место образования дуги.

Несмотря на то, что инверторы начали серийно выпускаться только с 80-х гг. ХХ века, они очень популярны на современном этапе. Причиной этому следующие их преимущества:

- Сварочный ток регулируется в широком диапазоне.

- Можно подключать к бытовой электросети.

- Низкое энергопотребление при высокой производительности (КПД – от 85% и выше).

- Плавная регулировка напряжения и тока.

- Возможность сваривать на протяжении длительного периода времени, не отключая прибор.

- Сварка ведется во всех положениях, металл при этом почти не разбрызгивается.

- Стабильность дуги.

Собираясь подобрать сварочный аппарат инверторного типа,обратите внимание, что недостатки у него все же есть:

- Высокая стоимость прибора и его комплектующих.

- Необходимо оберегать аппарат от воздействия пыли и влаги, периодически очищать его мягкой щеткой и воздушной струей.

- Несмотря на то, что лучшие производители декларируют морозоустойчивость сварочных приборов, инверторы при -15 градусах по Цельсию и ниже скорее выходят из строя.

Как выбрать сварочный инвертор, можно узнать здесь.

Зачем нужны выпрямители

Сварочный аппарат для дома может не изменять частоту электрического тока, а обеспечивать стабильное горение дуги иным образом. При использовании выпрямителя ток сначала поступает в трансформатор, где происходит рост силы тока и снижение напряжения. Затем напряжение подается на полупроводник, в качестве которого выступают кремниевые или селеновые диоды. Полученный постоянный ток подается на электроды.

Рейтинг лучших сварочных приборов трудно представить без аппаратов выпрямительного типа, поскольку они:

- Гарантируют стабильную дугу;

- Минимизируют разбрызгивание металла во время работы;

- Позволяют экономить расходные материалы;

- Формируют аккуратный шов, имеющий мелкий рисунок;

- Превосходно подходит для соединения легированных и цветных металлов.

Выбор сварочного аппарата –выпрямителя нецелесообразен, если:

- Вас интересуют бюджетные модели,

- Нет возможности транспортировать прибор,

- Нет возможности осматривать прибор перед каждым использованием на предмет качества изоляции, чистоты и надежности закрепления клемм.

Преимущества сварки полуавтоматом

Среди бытовых сварочных аппаратов большую популярность завоевали полуавтоматы. Сварка может проводиться с помощью самозащитной проволоки без использования газа либо же проволокой в среде защитных газов. В качестве последних могут использоваться гелий, углекислота, аргон, которые вытесняют воздух из места образования сварного шва. Соединение благодаря этому получается прочным, без дефектов. Движения дугой при полуавтоматической сварке осуществляются вручную, вылет проволоки контролируется специальными программами. Благодаря этому полуавтомат прост в использовании и идеально подходит для начинающих.От скорости подачи проволоки, ее типа, разновидности газа и силы тока зависит режим работы прибора.

Сварочный аппарат для дома, работающий в полуавтоматическом режиме, имеет следующие преимущества:

- Корректировать работу можно прямо в процессе сваривания.

- Высокая скорость работ (до 18 м/мин) и высококачественные соединения в итоге.

- Скорость сварки регулируется плавно.

- Гарантирует прочные швы при сварке тонкого металла.

- Имеет много настроек и дополнительных режимов.

- Можно сваривать как точечно, так и сплошным швом. Сварка прозводится во всех пространственных положениях.

К недостаткам полуавтомата можно отнести:

- Высокую стоимость прибора и расходных материалов.

- Подключение не к бытовой электросети.

- Возникновение проблем при работе на открытом пространстве: защитный газ сдувается ветром, и соединение может получиться непрочным.

Виды и способы

Электрическая дуговая сварка имеет несколько разновидностей. Каждая из них обладает некоторыми отличительными особенностями, которые оказывают влияние на качество и вид сварного соединения. Выделяют следующие виды электродуговой сварки:

- Ручная электродуговая сварка. Во время нее используется только ручная сила человека без механизмов;

- Механизированного вида. Во время процесса используется механизация при подаче проволоки в область сваривания, а часть работы производится ручной силой;

- Автоматического типа. Сварка осуществляется в автоматическом режиме. Специальное оборудование самостоятельно подает дугу, регулирует показатели ее длине, перемещение.

Технологический процесс электродуговой сварки также разделяется на способы:

- Пучком. Во время сварки производится связывание в пучок нескольких электродов, сваривание их торцов и установка в держателе. Используется больший диапазон токов и можно самостоятельно увеличивать показатели производительности.

- Сварка лежачим электродом. Во время этого процесса может производиться укладка с длиной от 50 до 120 см с обмазкой в разделанный стык или угол. На него помещается медный брус с продольной канавкой. После этого заготовка и электрод подсоединяются к источнику тока. Угольный стержень поджигает дугу, которая уходит под область бруска. Она перемещается по стыку, расплавляет рабочий элемент и сваривает кромку. В результате этого получается сварное соединение.

- Сварка наклонным электродом. Данный метод проводится для повышения производительности. Во время него электрод фиксируется в зажиме с обоймой, которая перемещается под своей массой по стойке. В момент зажигания дуги, электрод оплавляется, а обойма опускается вниз.

Выбираем подходящую модель

Как выбрать сварочный аппарат, который при интенсивном использовании прослужит долгие годы без поломок? Прежде всего, нужно определиться, какой фирмы будет прибор и какими техническими характеристиками он будет обладать.

Импортные приборы чаще всего представлены моделями китайского производства – Aurora, Сварог, Foxweld и т.д. Не стоит опасаться за качество такого товара, поскольку это довольно известные марки, которые осуществляют контроль продукции на всех этапах производства. Те, кто отдает предпочтение европейским брендам, могут остановить выбор на сварочниках от ESAB, Fubag и некоторых моделях от Elitech. Для приверженцев российской техники подойдут модели марок Кедр, Ресанта или Интерскол.

Обратите внимание на напряжение питания: бытовой сварочный аппарат может быть подключен к обычной электрической сети, а вот продвинутый сварочник будет работать только при трехфазном напряжении. Немаловажным является и напряжение холостого хода, которое позволяет быстро разжечь электрическую дугу и обеспечить ее равномерное горение. Аппараты, использующие для сварки постоянный ток, имеют НХХ до 90 В, устройства для переменного тока – до 80 В.

Мощность сварочного аппарата зависит от силы тока, которую он может произвести. Приборы, предназначенные для использования дома, на стройке, на небольшом производстве, выдают ток в 200 – 250 А. Сварочный инвертор для крупных промышленных работ выдает силу тока 250 – 500 А.

На функциональность прибора указывает и продолжительность времени работы – временного промежутка, на протяжении которого техника способна работать без отключения. Обратите внимание, что европейские производители рассчитывают этот показатель при температуре + 40 градусов по Цельсию, китайские – при температуре +20 градусов по Цельсию.

Самый лучший сварочный инвертор будет иметь высокую степень защиты от воздействия внешней среды. Наиболее популярны модели со степенью защиты от IP21 до IP23, в корпус которых не могут попасть предметы с диаметром, превышающим 12 мм. Наиболее защищенными от влаги являются приборы с индексом IP23: вода не попадет в их корпус даже тогда, когда будет поступать под углом в 60 градусов.

Сварочный трансформатор своими руками

Сборка трансформаторного варианта будет от предыдущей несколько отличаться. Этот агрегат работает на переменном токе, но для сварки постоянным током нужно собрать к нему простую приставку .

Для работы вам потребуется трансформаторное железо для сердечника, а также несколько десятков метров толстого провода или толстой медной шины. Все это можно найти в пункте приема металлов. Сердечник лучше всего делать П-образным, тороидальным либо круглым. Многие также берут статор от старого электромотора.

Инструкция сборки П-образного сердечника выглядит таким образом:

- Возьмите трансформаторное железо сечением от 30 до 55 с м 2 . Если показатель будет больше, аппарат получится слишком тяжелым. А если сечение будет меньше 30, прибор не сможет корректно работать.

- Возьмите медный обмоточный провод сечением около 5 мм 2 , оснащенный термостойкой изоляцией из стеклоткани или хлопка. Изоляция важна, поскольку во время работы обмотка может нагреться до 100 градусов и выше. У обмоточного провода сечение квадратное или прямоугольное сечение. Однако такой вариант отыскать сложно. Подойдет и обычный с аналогичным сечением, но только вам нужно будет снять с него изоляцию, обмотать стеклотканью и тщательно пропитать электротехническим лаком, после чего высушить. В первичной обмотке 200 витков.

- Вторичная обмотка потребует порядка 50 витков. Провод обрезать не нужно. Включите в сеть первичную обмотку, а на проводах вторичной отыщите место, где напряжение составляет около 60 В. Для поиска такой точки отматывайте или наматывайте дополнительные витки. Провод может быть алюминиевым, но сечение должно быть больше, чем для первичной обмотки, в 1,7 раза.

- Готовый трансформатор установите в корпус.

- Чтобы вывести вторичную обмотку, потребуются медные клеммы. Возьмите трубку диаметром 10 мм и длиной около 4 см. Расклепайте ее конец и просверлите отверстие с диаметром в 10 мм, а в другой конец вставьте конец провода, предварительно очищенный от изоляции. Далее, обожмите его легкими ударами молотка. Чтобы усилить контакт провода с трубкой-клеммой, нанесите керном на нее насечки. Самодельные клеммы прикрутите к корпусу гайками и болтами. Детали лучше всего использовать медные. Наматывая вторичную обмотку желательно делать отводы через каждые 5−10 витков, они позволят менять ступенчато напряжение на электроде;

- Для изготовления электродержателя возьмите трубу с диаметром около 20 мм и длиной порядка 20 см. На концах примерно в 4 см от торцевой части выпилите выемки до половины диаметра. В выемку вставьте электрод и прижмите пружиной на основе приваренного куста проволоки из стали с диаметром 5 мм. Ко второму кону прикрепите такой же провод, который использовался для вторичной обмотки, с помощью гайки и винта. Наденьте на держатель резиновую трубку с подходящим внутренним диаметром.

Читать также: Фрезерование дерева ручным фрезером видео

Готовый аппарат к сети лучше всего подключать с помощью проводов с сечением от 1,5 с м 2 и более, а также рубильника. Ток в первичной обмотке обычно не превышает показатель в 25 А, а во вторичной колеблется в пределах 6—120 А. Во время работы с электродами диаметром 3 мм через каждые 10−15 делайте остановки, чтобы трансформатор остыл. Если электроды более тонкие, это не нужно. Более частые перерывы нужны, если вы работаете в режиме резки.

Мини-сварка своими руками

Чтобы самостоятельно собрать миниатюрный аппарат для сварки, вам потребуется всего лишь несколько часов и такие материалы:

- стержень графитовый из старой батарейки;

- бокорезы или пассатижи;

- нож;

- сухая тряпка;

- наждачная бумага;

- перчатки;

- 20 см проволоки диаметром 5 мм из алюминия или меди;

- 6 см проволоки ПЭВ 0,5 из меди;

- изолента;

- провод многожильный;

- любой металлический зажим;

- трансформатор от блока питания микроволновки с выпрямителем, или старого телевизора или приемника.

Сначала аккуратно разберите старую батарейку и извлеките из нее графитовый стержень. На конце его заострите шкуркой и протрите сухой тряпкой. Кусок толстой проволоки на4−5 см от конца очистите от изоляции и с помощью пассатижей или бокорезов загните петлю. В нее вставьте угольный электрод.

Уберите вторичную обмотку с трансформатора и на ее место намотайте толстую проволоку на 12−16 витков. Теперь все это вставляется в подходящий корпус — и аппарат готов.

Его провода присоединяются к выводам вторичной обмотки, угольный стержень вставляется в петлю и хорошо обжимается. Плюсовый вывод соедините с держателем электрода, а минусовый — со скруткой рабочих деталей. Ручку-держатель можно приспособить для электрода.

Можно применять ручку паяльника или нечто подобное. Включите прибор в бытовую сеть и выполните соединение деталей посредством графита. Должно возникнуть пламя, а на конце деталей образуется шарообразный сварной шов.

Для домашней мастерской наличие сварочного аппарата очень важно. Такие приборы имеют разные конструкции и модификации. Как новички, так и опытные мастера часто предпочитают не заводские, а самодельные аппараты, которые можно модифицировать на свой лад.

Сварочные работы в домашних условиях давно стали обычным делом. Доступность аппаратов и расходных материалов, возможность недорого обучиться на курсах сварщиков, различные методички для получения самостоятельных навыков. Все эти факторы дают возможность сэкономить на оплате труда профессионального сварщика, и повысить оперативность работ.

Однако, если внимательно изучить рынок сварочных аппаратов, выясняются неприятные моменты:

- Качественные сварочники имеют высокую стоимость, выгоднее несколько раз нанять специалиста (если, конечно, вы не занимаетесь этими работами постоянно).

- Доступные по цене агрегаты имеют ряд недостатков: низкая надежность, плохое качество шва, зависимость от питающего напряжения и типа расходников.

Отсюда вывод: если необходимо высокое качество оборудования по доступной цене, придется сделать сварочный аппарат из доступных материалов своими руками.