Формовочные смеси для литья

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения. Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

Состав смесей зависит от:

- способа формовки:

- ручная;

- машинная;

- типа металла:

- сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

- единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

- песчаник;

- различные сорта глины;

- вспомогательные: связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Определения

Песок бывает нескольких видов, для качественного понимания сути вопроса необходимо ознакомиться с основными отличиями:

натуральный песок. Материал, который имеет сыпучее состояние, при этом он неорганический. Зерна достигают величину в 5 мм. Песок получается вследствие естественного дробления скальных пород. Получают его добывая из песчаных месторождений или смешанных с гравием;

Натуральный

- может использоваться специальное оборудование для обогащения;

- дробленый. Величина зерен не отличается и составляет менее 5 мм. Изготавливается человеком используя специальное оборудование дробильно-размольного типа. Получают вследствие дробления скальных пород;

Дробленый

фракционный. Это однородный песок, который был предварительно разделен на 2 и более фракции. Для этого применяется специальное оборудование для просева;

Фракционный

отсев из дробления. Продукт неорганического происхождения, величина зерна до 5 мм. Получается при отсеивании разрушенных пород гор. Является второстепенным продуктом при производстве щебня и некоторых видов металлов. Также получается вследствие некоторых неметаллических ископаемых.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: Схема сварочного аппарата переменного тока

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

- просеянный кварцевый песок в количестве, чтобы можно было заполнить нашу форму и литники. Примем песок как целую часть- единица (1) или 100% для удобства расчета;

- бентонитовая глина. Ее нам понадобится 0.15-0.20 (15-20%) от общей массы песка;

- вода. Влажность смеси должна оставлять около 0.06 (6%) от общей массы песок+глина (да-да, брал песок за целую часть, а теперь уже целая часть это песок+глина).

Сперва смешиваем просеянный песок с просеянной глиной.

Хорошо смешиваем на сухую. Иначе, если делать это одновременно с водой, вы намучаетесь в попытке разбить комки сырой глины.

Для увлажнения смеси удобно пользоваться распылителем. Он позволит равномерно распределить влагу, но если его нет, то просто добавляйте воды по чуть-чуть.

Уделите достаточно времени для перемешивания смеси. Она должна получиться однородной и быть полностью смочена водой (тех 6 процентов с лихвой хватит на это)

После того, как все смешно, наша смесь почти готова к формовке! Нужно лишь дать ей настояться , для того чтобы влага распределилась равномерно. Оставьте в покое смесь на 1 час или даже 2. Этим эта смесь и хороша — она проста в изготовлении и никуда спешить не нужно и в случае несоблюдения пропорций, всегда это можно исправить досыпав недостающей части песка или глины.

По прошествии часа, смесь значительно изменяет свои свойства в лучшую сторону- меньше липнет к рукам и хорошо сохраняет форму, если сжать горстку в кулак (Это, кстати, народный способ проверить качество смеси- возьмите горстку получившейся смеси в руку и сожмите ее. А когда разожмете руку, то смесь должна повторить изгибы пальцев и ладони. После чего попробуйте сломать ее пополам. Если комок сломается ровно пополам и не рассыпется — это то. что нам и нужно)

Теперь переходим к процессу формовки.

Устанавливаем заготовленную рамку на ровную поверхность и насыпаем смесь в форму. Не спешите засыпать все и сразу. Насыпьте треть и утрамбуйте ее, чтобы песок заполнил все уголки формы. Я сперва делаю песчаное дно — засыпаю песок, трамбую его, а потом засыпаю форму целиком без трамбовки и вдавливаю в рыхлый песок модель. Перед установкой модели, неплохо было бы ее посыпать тальком, чтобы она не прилипала к смеси. Пальцами утрамбовываю по периметру и досыпаю по необходимости смесь. Было бы проще, если бы модель делилась пополам, но это другая история. У нас есть конкретный пример. Поэтому и последовательность именно такая. Трамбовать удобно небольшим деревянным бруском — он достаточно прочный и тяжелый для комфортного процесса. После чего этим же бруском выравниваем поверхность. Модель должна засыпаться ровно по центру,так как имеет скругления. Чтобы при ее вынимании форма не разрушилась, пришлось немного напрячься, но я справился. Справитесь и вы!

Когда первая половина формы утрамбована и выровнена, постукивая тем же бруском по форме расшатываем ее слегка и пробуем вынимать. Все извлеклось хорошо, а форма отпечаталась как надо? Хорошо, тогда время вернуть модельку в форму и пройтись кисточкой с тальком или графитом по всей площади поверхности формы и модельке в том числе. Это необходимо для того, чтобы вторая половина формы не прилипла к модели и нижней половинке формы.

Вторую часть трамбовать проще — просто подсыпаем песок и равномерно трамбуем, пока не заполним все целиком.

Важно помнить, что если трамбовка будет недостаточной и смесь останется рыхлой, то она разрушится еще до литья или в процессе заливки. Если трамбовать чрезмерно сильно, то песок спрессуется и газопроницаемость формы будет плохой, что может привести к браку отливки, так как пары и газы будут плохо удаляться из формы в процессе литья.

Свойства

К основным характеристикам данного строительного материала относят:

- прочность – смесь обладает высокой плотностью и практически не поддается разрушению;

- пластичность – масса имеет склонность к деформации, это обусловлено наличием глинистых вкраплений;

- текучесть – смесь обладает способностью равномерного распределения внутри емкости или ящика для литья;

- газопроницаемость – материал способен «избавляться» от избыточного воздуха и газов, которые образуются при заливке;

- огнеупорность – формовочный песок обладает повышенной стойкостью к высоким температурам.

Кроме того, к его основным свойствам относят:

- однородность;

- высокую сорбционную способность;

- химическую стойкость;

- повышенную сыпучесть и пористость структуры.

Кроме того, формовочный материал делят на два типа (обозначенные буквами А и Б). К первой относится разновидность с большим остатком на крайнем верхнем сите, на нижнем – к категории Б. Также различаются природные и обогащенные пески. Последние получают путем специальной обработки, удаляя из природного песка глину и ненужные примеси.

ЛИТЕЙНЫЕ МОДЕЛИ

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

ОХЛАЖДЕНИЕ МЕТАЛЛА

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

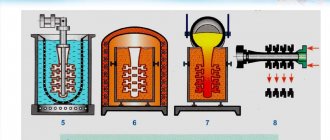

ПРОИЗВОДСТВО

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

РАЗРАБОТКА ТЕХНОЛОГИИ

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод — жидкостекольный. Сырые формы Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. «Сырой песок» – это смесь: -кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%. Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Формовочные пески транспортируют в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения и ГОСТ 22235.

Мешки пакетируют в соответствии с ГОСТ 26663, ГОСТ 24597, ГОСТ 21650 и ГОСТ 22477.

5.3. Допускается по согласованию изготовителя и потребителя транспортировать формовочные пески с массовой долей влаги менее 0,5 % в хоперах-цементовозах и цистернах-цементовозах.

5.4. Смерзшиеся формовочные пески выгружают с применением тепловых и механических средств восстановления сыпучести.

5.5. Формовочные пески с массовой долей влаги свыше 0,5 % хранят раздельно по маркам, с массовой долей влаги до 0,5 % — раздельно по маркам в крытых складских помещениях или бункерах.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ТК 252 «Литейное производство»

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 28.12.91 № 2263

3. ВЗАМЕН ГОСТ 2138-84

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

5. ПЕРЕИЗДАНИЕ. Июль 2005 г.

Литье ХТС

Алюминиевое литье — процесс получения алюминиевых изделий способом заливки (литья) расплавленного металла в специальную форму. Такая форма получила название «литейной формы». Рабочая часть литейной формы представляет собой полость, в которой жидкий металл охлаждается и затвердевает, получая вид конечного изделия. Алюминий обладает важным для литья свойством — жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств металла: химического состава и структуры. Известно, что хорошими литейными свойствами обладает не чистый металл, а его сплавы.

Известно множество видов литья алюминиевых сплавов, наиболее широкое применение получили:

- литье в землю;

- литье в формы ХТС (литье в песок);

- литье в свободную металлическую форму (кокиль);

- литье под давлением;

- центробежное литье.

Литье в формы ХТС (формы на основе холодно твердеющей смеси) — относительно простой и технологичный способ изготовления отливок. Он позволяет изготавливать отливки со сложной плоскостью разъема формы и поднутрениями на поверхности. Поверхность получается с хорошим качеством, практически не требует дальнейшей обработки. Высокая точность позволяет давать минимальные припуски на механическую обработку, а многие поверхности получать сразу без обработки.

Литье в землю и литье ХТС

Ближайшая альтернатива литья в песчаные формы — литье алюминия в землю с очень низкой ценой за килограмм отливки. Многие заводы успешно применяют эту технологию. Она подходит для грубых заготовок, которые затем полностью обрабатываются (или когда качество не имеет значения). Обработка при литье в землю стоит дорого: припуски даются не менее 5мм (бывает до 40мм), обрабатываются практически все поверхности детали. Внедренная в металл смесь портит инструмент, в ходе обработки часто вскрываются поры и раковины. Иногда наполовину обработанную деталь приходится заваривать прямо на станке или отправлять в брак из-за вскрывшихся дефектов.

Литье в формы на основе ХТС позволяет получать точные и качественные поверхности. Часть поверхностей можно оставлять без обработки (если точности ЛТ4 и шероховатости от Rz80 достаточно). Там, где обработка необходима, припуски могут достигать 1-3 мм. Чем меньше в отливке «лишнего» металла, тем более технологичной она оказывается. Более легкая и тонкая отливка получается плотнее, поэтому вероятность вскрытия раковин и пор в ходе обработки ниже на порядок. Меньшая масса отливки позволяет устанавливать стоимость отливки близкой к стоимости литья в землю, хотя стоимость за килограмм литья будет разной.

Итоговая стоимость литой детали оказывается сопоставима несмотря на то, что цена за кг при литье в формы ХТС выше, чем при литье в землю. А если учесть существенное снижение количества брака, сокращение часов на обработку детали и увеличение ресурса инструмента, для многих литых деталей этот вид литья оказывается выгоднее.

Отличия литья в формы на основе ХТС от литья в землю:

- нет наплывов и отклонений от линейных размеров;

- можно получить чистовые поверхности без обработки (гидродинамические, рабочие поверхности пресс-форм, лопасти и т.д.);

- на обрабатываемые поверхности даются минимальные припуски (2-5 мм);

- литейные поры и раковины практически отсутствуют;

- масса отливки ниже за счет меньших припусков и лучшего качества поверхности.

Оснастка для литья ХТС

Для литья в формы ХТС применяется опочная литейная оснастка из МДФ, модельных пластиков или композитных материалов. Для крупных серий используется оснастка из алюминия или других металлов. Модельная оснастка повторяет форму отливки с учетом литейной усадки. Ее изготовление на станках с ЧПУ и подбор технологии формовки позволяют получать криволинейные поверхности, не требующие дополнительной обработки. В результате получаются отливки с классом точности ЛТ3-ЛТ4, что соответствует погрешности в 0,2-0,5 мм. После пропитки упрочняющим составом модельная оснастка выдерживает несколько тысяч съемов. Простые формы состоят из двух полуформ. Для оформления внутренних полостей изготавливаются стержневые ящики.

Сфера применения

Обладая уникальными характеристиками, кварцевый песок нашел широкое применение в жизни человека и применяется в следующих сферах:

- используется в строительстве для изготовления различных видов декоративных штукатурок, сухих смесей, а также для создания наливных полов;

- для литьевых жаропрочных форм в металлургической сфере;

- для бассейна в качестве фильтровального материала;

- для футбольных полей в качестве покрытия;

- при производстве стекла, стекловолокна;

- в производстве строительных материалов – для изготовления силикатного кирпича, брусчатки, огнеупорного бетона;

- в агропромышленной сфере в качестве добавки в корма животным;

- при производстве электрических предохранителей, так как кварц является диэлектрическим материалом;

- для творчества и рисования, в ландшафтном дизайне;

- при составлении смесей для производства железобетона повышенной прочности.

Кварцевый песок входит в состав современных автодорожных покрытий, так как диоксид кремния обладает прочностью и устойчивостью к истиранию, что позволяет асфальтовому полотну быть долговечным и надежным, невзирая на огромную весовую нагрузку и высокий трафик проходимости. Большинство видов посуды, которая есть на прилавках, изготовлена с применением кварцевого песка. Минеральная добавка из мелкофракционного кварца позволяет добавлять его к фарфору, фаянсу и обычному стеклу, что придает этим материалам повышенную прочность и блеск. Кварц добавляют и при изготовлении технических стекол, а также оконных, автомобильных разновидностей, с его использованием выпускают устойчивую к нагреванию и химическим средам лабораторную посуду, а также добавляют в состав массы, предназначенной для производства керамической отделочной плитки.

Но и это еще не все. Кварцевый песок является неотъемлемым компонентом, используемым при выпуске оптических линз, благодаря чему эти изделия получаются гладкими, прозрачными и прочными в применении. Благодаря способности сохранять тепло кварцевый песок применяется для производственных и бытовых нужд. С его участием изготавливаются электрические нагревательные приборы – кварц входит с систему спирали накаливания, которая быстро нагревается и длительное время сохраняет необходимую температуру.

Гравировальные работы и шлифовка поверхностей, а также обработка камня, металла или прочных полимеров не обходится без применения кварцевого песка, который используют в пескоструйной методике обработки материалов. Суть процесса заключается в том, что остроугольные частицы горной породы, перемешиваясь с потоком воздуха, подаются под определенным давлением на обрабатываемую поверхность, которая полируется и становится идеально чистой и гладкой.

Хорошо известная способность песка из кварца впитывать в себя различные вещества используется для фильтрации воды в гидросооружениях различного типа и назначения. Кроме того, адсорбирующие свойства находят применение и в пищевой промышленности, а также при выпуске фильтровальной техники.

О том, как правильно выбрать кварцевый песок для бассейна, смотрите в следующем видео.

Литье по газифицированным моделям – литье с потерей пены

Литье по выплавляемым моделям относится к тем методам литья, которые высокотехнологичны и более экономичны. Суть технологии – литье по выплавляемым моделям, но в неразъемной форме. В переводе с английского – литье с потерей пены.

Модели литья по газифицированным моделям

Модель отливки при литье по газифицированным моделям изготавливается из пенополистирола (пенопласта). Модели небольшого размера изготавливаются в алюминиевых формах, методом вспенивания при температуре порядка 130С с последующим охлаждением. Формы для полистирола отливают методом точного литья. Их использование позволяет в короткие сроки изготавливать несколько тысяч моделей из пенопласта.

Крупные модели, отливки которых могут достигать нескольких тонн и единичные экземпляры вырезаются из плит по шаблону вручную нихромовой проволокой под напряжением или на гравировально-фрезерных станках с ПУ.

Готовая модель покрывается краской, а сверху огнеупорным составом.

Операция формовки

Готовая модель простых по форме отливок с газопроницаемой и огнеупорной оболочкой отправляется на формовку. Она устанавливается в опоку и засыпается формовочной смесью. Уплотнение происходит на вибрационном столе. Опока закрывается крышками и устанавливается чаша литниковой системы.

Для моделей со сложной геометрией отливки формовочная операция производится вакуумированием. Поверх опоки укрывается пленкой полиэтиленовой. Для предотвращения разрушения модели в форме создается пониженное давление (разряжение) минус 4-5 Па.

Формовочная операция крупногабаритных моделей производится сыпучими либо же жидкоподвижными смесями.

Заливка

Расплавленный металл заливается в форму. В это время пенополистирол начинает газифицироваться. Его температура газификации составляет 560С. Постепенно расплав металла заполняет форму. Удаление образовавшихся газов производится вакуумной системой. При ее отсутствии рабочая зона в цехе задымляется, превышая допустимые значения в десятки раз.

После остывания и затвердевания детали опока переворачивается, формовочная смесь отделяется от отливки. Если использовалась обыкновенная формовочная смесь, то разделение происходит на выбивных решетках.

Достоинства метода литья по газифицированным моделям

Основным достоинством данного метода литья считается высокое качество получаемых отливок сопоставимых с отлитыми в кокиль или облицованный кокиль. Достигается это отсутствием сборной формы.

Производство на современном этапе использует водные противопригарные покрытия для:

• отливки больших и средних образцов или деталей на малокосерийном производстве;

• отливки деталей, вес которых достигает 50 кг, имеющих сложную конфигурацию, с предъявлением повышенных размеров по точности, на серийном и крупносерийном производствах.

Данным методом отливают детали из: всех марок сталей, чугунов, меди и ее сплавов (латунь, бронза), алюминия и его сплавов (литейные марки). Практически 90% полученной продукции не требуется в последствии механическая обработка.

Общая оценка статьи:

Опубликовано:

2017.11.14

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Правила приема кварцевого, речного и намывного песка

Кварцевый, речной, намывной песок и отсев при дроблении необходимо оценивать перед отправкой потребителю и дополнительно берутся пробы при доставке груза. Для этого производятся специальные тесты, за прием отвечает служба тех контроля.

Так берутся пробы с каждой производственной линии, затем утверждается, подходит ли песок для строительства либо подходит ли песок для пескоструя или есть какие-то отклонения от нормы.

При проведении контроля выявляется:

- состав зерен;

- наличие глины и ее количество в кусках;

- количество пылевидных остатков и глинистых компонентов;

- отсутствие сторонних примесей и мусора.

Периодический контроль проводится с целью определения изменений в горных породах за определенный период времени:

- один раз в 3 месяца – определяется плотность насыпи, при необходимости возможно испытание при определенных условиях влажности. Выявляется наличие вредных, органических добавок и их количество;

- раз в год или при меняющемся составе породы, необходимо проверять плотность зерен, количество содержащихся минералов, преимущественно вредных. Определяется марка прочности и эффективность радионуклидов.

Исследования радионуклидов невозможно выполнить в пределах предприятия, поэтому пробы отвозят в специализированные исследовательские учреждения. Они должны иметь аккредитацию от органов надзора.

Если данные о геологическом анализе отсутствуют, то можно провести оценку радиоактивности непосредственно после добычи. Используется экспрессивный вариант, основываясь на карте намыва. Приготовление к пробам для обследования проводятся на основании ГОСТ 8735.

При железнодорожной или морской поставке, партией называется одновременное количество направленного груза. При доставке учитывается весь материал привезенный за сутки.

Зачем нужен паспорт на песок ГОСТ 8736 93

Потребитель может потребовать паспорт на песок гост 8736 93 выданный предприятию и техническую документацию на партию. Для получения информации о качестве товара следует взять пробы, их количество зависит от заказа:

- при партии до 350 м3 количество проб 10;

- заказы объемом 350 – 700 м3 могут подвергаться 15 пробам;

- свыше 700 м3 следует брать пробы с 20 различных мест.

Цена за м3 песка гост 8736 93 приблизительно составляет 500 руб, но стоимость сильно колеблется в соответствии с качеством продукта, удаленности карьера и надбавки производителя, посредника. Так песок речной ГОСТ 8736 93 стоит несколько дороже, чем отсев после дробления.

Также песок крупнозернистый стоит несколько дешевле, чем мелкая фракция и далеко не каждый производитель разделяет фракцию.

Литье в землю — доступный способ производства отливок

Технология литья в землю

Чтобы получить отливку простой формы с небольшими рельефами, применяют цельные модели. Если нужно получить отливку более сложной конфигурации, то используют разъемные формы. При производстве песчаной формы для литья в землю применяют специальные ящики (опоки), у которых нет дна и крышки. Из них составляют форму, в которую выполняется литье. Опоки, чаще всего, выполняют из чугуна, стали, алюминия, гораздо реже пользуются деревянными.

Для оформления заказа на литье в землю, обратитесь в отдел сбыта по телефонам, указанным на странице «Контакты».

Особенности

Суть технологии литья в песочные формы сводится к созданию деталей путем вливания расплавленного металла в одноразовую форму, изготовленную из формовочной смеси на основе песка. Технологический процесс создания отливок состоит из цепочки действий, обязательных для изготовления литьевой формы и ее сборки.

Производство литейных форм называется формовкой, и задействует несколько необходимых элементов:

1. Формовочная смесь, необходимая для создания литейной формы. Как правило, это кварцевый песок и глинистая или смолистая субстанция, имеющая повышенную термическую стойкость. При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

2. Литейная опока, или формовочный контейнер. Служит для фиксации формосмеси в процессе ее перевозки и заливки металлом. При литье в песчаные формы в стенках опоки сделаны отверстия, служащие для облегчения просушки и выпуска газов в процессе заливки металлом.

3. Литейная модель. С ее помощью при литье в песчаные формы создают полости с формами и размером, соответствующим конструкции создаваемой отливки.

МАРКИ

1.1. Формовочные пески в зависимости от массовой доли глинистой составляющей (частиц глинистых материалов и обломков зерен кварца и других минералов размером менее 0,02 мм) подразделяют на кварцевые (К), тощие (Т) и жирные (Ж).

Кварцевые и тощие формовочные пески подразделяют на группы в зависимости от массовой доли глинистой составляющей, диоксида кремния, коэффициента однородности и среднего размера зерна, жирные — от предела прочности при сжатии во влажном состоянии и среднего размера зерна.

1.2. Кварцевые пески содержат до 2,0 % глинистой составляющей.

Группы кварцевых песков приведены в табл. — .

Таблица 1

| Массовая доля глинистой составляющей, %, не более | |

| 1 | 0,2 |

| 2 | 0,5 |

| 3 | 1,0 |

| 4 | 1,5 |

| 5 | 2,0 |

Таблица 2

| Массовая доля диоксида кремния, %, не менее | |

| К1 | 99,0 |

| К2 | 98,0 |

| К3 | 97,0 |

| К4 | 95,0 |

| К5 | 93,0 |

Таблица 3

| Коэффициент однородности, % | |

| О1 | Св. 80,0 |

| О2 | От 70,0 до 80,0 |

| О3 | » 60,0 » 70,0 |

| О4 | » 50,0 » 60,0 |

| О5 | До 50,0 |

Таблица 4

| Средний размер зерна, мм | |

| 01 | До 0,14 |

| 016 | От 0,14 до 0,18 |

| 02 | » 0,19 » 0,23 |

| 025 | » 0,24 » 0,28 |

| 03 | Св. 0,28 |

1.3. Тощие пески содержат от 2,0 % до 12,0 % глинистой составляющей.

Группы тощих песков приведены в табл. — .

Таблица 5

| Группа | Массовая доля глинистой составляющей, %, не более |

| 1 | 4,0 |

| 2 | 8,0 |

| 3 | 12,0 |

Таблица 6

| Массовая доля диоксида кремния, %, не менее | |

| Т1 | 96,0 |

| Т2 | 93,0 |

| Т3 | 90,0 |

Таблица 7

| Предел прочности при сжатии во влажном состоянии, МПа | |

| Ж1 | Св. 0,08 |

| Ж2 | От 0,05 до 0,08 |

| Ж3 | » 0,05 |

1.4. Жирные пески содержат от 12,0 % до 50,0 % глинистой составляющей.

Группы жирных песков приведены в табл. и .

1.5. Обозначение марок кварцевых и тощих песков состоит из обозначений групп по массовой доле глинистой составляющей, массовой доле диоксида кремния, коэффициенту однородности и среднему размеру зерна.

Пример.

2K1O302 — кварцевый формовочный песок с массовой долей глинистой составляющей от 0,2 % до 0,5 %, массовой долей диоксида кремния не менее 99,0 %, коэффициентом однородности от 60,0 % до 70,0 % и средним размером зерна от 0,19 до 0,23 мм.

(Поправка).

1.6. Обозначение марок жирных песков состоит из обозначений групп по пределу прочности при сжатии во влажном состоянии и среднему размеру зерна.

Пример.

Ж2016 — жирный формовочный песок с пределом прочности при сжатии во влажном состоянии от 0,05 до 0,08 МПа и средним размером зерна от 0,14 до 0,18 мм.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.