Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость — свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Инструментальные стали и сплавы

Углеродистая режущая сталь. Первым материалом для производства режущего инструмента применяли углеродистую режущую сталь, это материал известен уже давно, хорошо изучен и представляет собой следующие марки стали: У9А, У10А, У12А и У13А, число в которых указывает на десятые доли % углерода в его составе. Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Низколегированные инструментальные стали — это углеродистая инструментальная сталь с невысоким содержанием (до 1%) легирующих добавок, таких как: ванадий, кремний, вольфрам, марганец, хром. Данный режущий материал имеет соответствующую маркировку, например: Х6ВФ, 95ХГСВФ, 9ХС, ХВГ. Указанные марки являются также самыми широкоприменяемыми из этой группы и закалены до твёрдости в 65 HRC. Повышенная износостойкость, по сравнению с обычными углеродистыми сталями, и столь же низкая теплостойкость в 250-350 °С — не позволяет обрабатывать твёрдые материалы и сплавы. Данные характеристики позволяют производить стандартные ручные и машинные инструменты для не отвественных и невысокоточных работ, для обработки материалов на низкой скорости и малых нагрузках. Преимуществом является низкая стоимость изготовления режущего материала из углеродистых и низколегированных углеродистых сталей.

Высоколегированная инструментальная сталь — изготовленная на основе высокоуглеродистой быстрорежущая сталь с содержанием углерода (С) 0,7-1,4% со значительным содержанием карбидов (карбид хрома, карбид молибдена, карбид ванадия, карбид вольфрама) — это значительно повышает теплостойкость материала (до 670 °С), повышает прочность инструмента и износостойкость. Эти характеристики позволяют увеличить скорость обработки в 2-4 раза по сравнению с предыдущими материалами в этой группе (УС и НЛИС). Ниже мы приводим сгруппированный список высоколегированных инструментальных сталей в хронологическом порядке появившихся в инструментальной промышленности с описанием их характеристик:

- Р9 и Р18 — марки быстрорежущей инструментальной стали, которые впервые появились в производстве. Химический состав быстрорежущей стали Р9 — 0,8% углерода, 4% хрома, 9% вольфрама, 2% ванадия. Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы.

- В попытках сократить расход дорогостоящего вольфрама и повысить режущие свойства режущего инструмента учёные и инженеры отечественных НИИ разработали множество марок молибденовых режущих сталей: Р9М4, Р6М5, Р6М3; кобальтовых режущих сталей: Р9К10, Р9К5; ванадиевых режущих сталей: Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5; и быстрорежущих сталей с комбинацией легирующих добавок: Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5. Эти марки быстрорежущих сталей, всего их более 40 видов, подразделяются по производительности и теплостойкости на группы: нормальная, повышенная и высокая: Режущая сталь с нормальной теплостойкостью — это инструментальная сталь с содержанием вольфрама Р9, Р12 и Р18, а также современные их аналоги — Р6М5 (импортный аналог — HSS), Р6М3.

- Режущая сталь с повышенной теплостойкостью — это инструментальная сталь с содержанием 2% молибдена, от 2% до 4% вольфрама с 6% — 8% ванадия или 9% — 10% вольфрама с 4% — 5% ванадия. В эту группу также включены стали с легирующими добавками в виде 5% кобальта, 3,5% — 4% ванадия и ≤ 12% вольфрама. А также стали с 6% — 8% кобальта, 1,5% — 2% ванадия и ≤ 10% вольфрама. Примеры — Р6М5К5 (HSS Co), Р6М5К8, Р9К5.

- Режущая сталь с высокой теплостойкостью — это высоколегированная углеродистая сталь, содержащит ≥ 12% кобальта, ≤ 18% вольфрама и ≤ 3,5% ванадия. В некоторых марках долю вольфрама уменьшают ≤ 14%, путём введения дополнительного количества молибдена.

Это интересно: Описание стали 40Х

Все инструменты для работы на станках в основном изготавливают из быстрорежущих сталей. Технологи и руководители металлообрабатывающих организаций обязаны разбираться в марках быстрорежущей стали, их характеристиках и свойствах легирующих добавок, поскольку эти данные позволят им обоснованно подойти к выбору марки быстрорежущей стали, которая будет оптимальной для конкретных условий работы и обрабатываемого материала. Этот выбор можно сделать только на основании технологических и эксплуатационных свойствах, обусловленных легирующими добавками входящими в состав быстрорежущих сталей.

Влияние легирующих добавок кобальта, ванадия, молибдена и вольфрама на свойства быстрорежущей стали

- Вольфрам — является легирующей добавкой и придаёт быстрорежущей стали теплостойкость, повышает износостойкость и значительно повышает твёрдость. Принимаемая за эталон быстрорежущая сталь Р18 с содержанием 18% вольфрама в свободной форме отлично закаливается и шлифуется. Высокая теплостойкость (≤620°С) по отношению углеродистым и низколегированным углеродистым сталям обусловлена высоким содержанием вольфрама. Вольфрам незначительно снижает прочность и теплопроводность. Сталь Р18 менее пластична, чем Р9 и Р12. Высокая карбидная неоднородность (карбидные ликвации у неё несколько больше), поэтому она менее пластична, чем те же Р9 и Р12 и сложнее обрабатывается под давлением в нагретом состоянии.

- Молибден — легирующая добавка для быстрорежущей стали с более выраженными характеристиками, чем у вольфрама. Содержание молибдена в стали снижают в 1,5 раза в сравнении с вольфрамом, сохраняя при этом тот же уровень теплостойкости. Сталь с содержанием молибдена в горячем состоянии более пластична, чем с вольфрамом, её легче обрабатывать на прессовом и кузнечном оборудовании. Кроме этого, молибден значительно повышает теплопроводность (отвод тепла из рабочей зоны). Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием.

- Ванадий — легирующая добавка для быстрорежущей стали, наделяющая её повышенной твёрдостью (≤ 67 HRC), повышает теплостойкость (≤ 635 °С). Несколько отрицательно воздействует на такие показатели как хрупкость, прочность и теплопроводность. Ванадий в стали ухудшает шлифуемость из склонности этих сталей к прижогам*, которая зависит от концентрации карбидов ванадия, поскольку они имеют малую теплопроводность и твёрже основного состава стали, чем больше ванадия — тем хуже в этом смысле.

- Кобальт — как легирующая добавка в быстрорежущей стали образует в её составе мелкодисперсные интерметаллиды, а не карбиды как с хромом, молибденом, ванадием и вольфрамом, что увеличивает теплостойкость до 670 °С и твёрдость до 65 HRC. Кобальт значительно повышает теплопроводность, превосходя по этому показателю молибден. Быстрорежущая сталь с кобальтом, например Р6М5К5 (импортный аналог — HSS-Co), шлифуется лучше, чем ванадиевые стали. Несмотря на эти положительные характеристики, кобальт снижает прочность и повышает хрупкость, высокая карбидно-интерметаллидная неоднородность. Кроме того, кобальтовые свёрла дороже свёрл Р18 практически на 100%.

Применение режущего инструмента из сталей с повышенной и высокой теплостойкостью рационально только при работе на повышенных скоростях и обработке труднообрабатываемых материалов, посколько только в этом случае можно получить преимущество за счет более быстрой скорости обработки (в 3-4 раза более быстро), чем инструментами из быстрорежущих сталей нормальной теплостойкости. Стали нормальной теплостойкости имеют ряд преимуществ — низкая цена, более высокая прочность, легче обрабатываются. Очень важно учитывать профессионализм и оснащение производственной площадки всем необходимым инструментом для выполнения работ и заточки. В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

Дополнительно режущие свойства стали могут быть повышены добавлением в их состав азота в количестве 0,06% — 0,09%. Маркируется она очень просто, ставится буква А, например: Р6М5 — Р6АМ5 (АР6М5), АР18, АР12. Введение в состав быстрорежущей стали азота повышает на 1-2 HRC твёрдость и увеличивает режущие свойства на 20% — 30%.

Применение технологии порошковой металлургии в производстве режущих инструментов существенно увеличивает свойства быстрорежущих сталей. Процесс заключается в прессовании из порошка, прокатом и в конце процесса — ковка заготовки (упрочнение и придание формы). Данная технология позволяет получить режущую сталь более однородную по своей структуре, уменьшить деформацию при термобработке и улучшить износостойкость инструмента до 2-х раз.

Поскольку вольфрам имеет ограниченные запасы на Земле и при этом процесс получения вольфрама достаточно дорогостоящий, то в мире, как впрочем и в нашей стране, начали разрабатывать безвольфрамовые марки режущей стали, такие как: ЭК-42, ЭК-41, 11М5Ф и тд. Эти марки режущей стали по своим характеристикам аналогичны марке Р6М5.

Относительно недавно появились безуглеродные высоколегиронанные сплавы (дисперсионно-твердеющие ДТС) с содержанием углерода до 0,06%, например: В16М4К16Х4Н2, ЗВ20К20Х4, Р10М5К25, Р18М7К25, Р18МЗК25. Дисперсионное твердение данных сплавов во время закалки и отпуска приводит к повышению твёрдости до 69 HRC и теплостойкости ≤ 720 °С. Имеющие высокую прочность ≤2000 Н/мм2 режущие инструменты, изготовленные из этого материала, используются для работы с труднообрабатываемыми материалами, при это скорость резания возрастает в 1,5-2 раза в сравнении с быстрорежущей сталью Р18. Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Это интересно: Как закалить металл в домашних условиях: на огне, в масле или печи

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью — способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Это интересно: Под каким углом точить сверла по металлу. Варианты заточки, которые можно выполнить вручную

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

- режущих инструментов;

- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Варианты применения инструментальных сталей (на примере углеродистой)

НаименованиеМарка сталиПрименение

| Углеродистая инструментальная | У7 У7А | Молотки, керны, отвертки, зубила, кузнечный инструмент, косы |

| Углеродистая инструментальная | У8 У8А | Ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы |

| Углеродистая инструментальная, высокой твердости | У10 У10А | Сверла, фрезы малого диаметра, ленточные пилы, развертки |

| Углеродистая инструментальная, повышенной твердости | У12 У13 | Токарные резцы по дереву, ножовочные полотна по металлу, надфили, напильники, граверный инструмент |

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

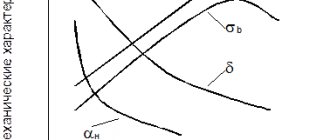

Свойства углеродистой инструментальной стали во многом определяются концентрацией углерода – чем больше, тем поверхность тверже, но повышается и хрупкость.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.