1.МАРКИ

1.1 В зависимости от химического состава оловянно-свинцовые припои изготавливаются следующих марок:

бессурьмянистые – ПОС 90, ПОС 63, ПОС 61, ПОС 40, ПОС 30, ПОС 10, ПОС 61М, ПОСК 50-18, ПОСК 2-18;

малосурьмянистые- ПОССу 61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6, ПОССу 4-4.

Примеры условных обозначений:

Припой в чушках марки ПОС 40:

Припой Ч ПОС 40 ГОСТ 21930-76

То же, марки ПОССу 18-0,5:

Припой Ч ПОССу 18-0,5 ГОСТ 21930-76

| Массовая доля, % | ||||||

| Марка припоя | Код ОКП | Основных компонентов | ||||

| Олово | Сурьма | Кадмий | Медь | Свинец | ||

| Бессурьмянистые | ||||||

| ПОС 90 | 17 2311 1100 04 | 89-91 | — | — | — | Остальное |

| ПОС 63 | 17 2312 0100 | 62,5-63,5 | — | — | — | |

| ПОС 61 | 17 2312 1100 10 | 59-61 | — | — | — | То же |

| ПОС 40 | 17 2314 1100 00 | 39-41 | — | — | — | “ |

| ПОС 30 | 17 2321 1100 09 | 29-31 | — | — | — | “ |

| ПОС 10 | 17 2326 1100 06 | 9-10 | — | — | — | “ |

| ПОС 61М | 17 2312 1200 07 | 59-61 | — | — | 1,2-2,0 | “ |

| ПОСК 50-18 | 17 2313 1200 02 | 49-51 | — | 17-19 | — | “ |

| ПОСК 2-18 | 17 2343 1100 09 | 1,8-2,3 | — | 17,5-18,5 | — | “ |

| Малосурьмянистые | ||||||

| ПОССу 61-0,5 | 17 2312 1400 01 | 59-61 | 0,05-0,5 | — | — | Остальное |

| ПОССу 50-0,5 | 17 2313 1100 05 | 49-51 | — | — | То же | |

| ПОССу 40-0,5 | 17 2314 1200 08 | 39-41 | — | — | “ | |

| ПОССу 35-0,5 | 17 2315 1200 03 | 34-36 | — | — | “ | |

| ПОССу 30-0,5 | 17 2321 1200 06 | 29-31 | — | — | “ | |

| ПОССу 25-0,5 | 17 2322 1200 01 | 24-26 | — | — | “ | |

| ПОССу 18-0,5 | 17 2323 1100 10 | 17-18 | — | — | “ | |

| Сурьмянистые | ||||||

| ПОСу 95-5 | 17 2311 1200 01 | Остальное | 4,0-5,0 | — | — | — |

| ПОССу 40-2 | 17 2314 1300 05 | 39-41 | 1,5-2,0 | — | — | Остальное |

| ПОССу 35-2 | 17 2315 1300 00 | 34-36 | 1,5-2,0 | — | — | То же |

| ПОССу 30-2 | 17 2321 1300 03 | 29-31 | 1,5-2,0 | — | — | “ |

| ПОССу 25-2 | 17 2322 1300 09 | 24-26 | 1,5-2,0 | — | — | “ |

| ПОССу 18-2 | 17 2323 1200 07 | 17-18 | 1,5-2,0 | — | — | “ |

| ПОССу 15-2 | 17 2324 1100 05 | 14-15 | 1,5-2,0 | — | — | “ |

| ПОССу 10-2 | 17 2326 1200 03 | 9-10 | 1,5-2,0 | — | — | “ |

| ПОССу 8-3 | 17 2326 1300 00 | 7-8 | 2,0-3,0 | — | — | “ |

| ПОССу 5-1 | 17 2327 1100 0 | 4-5 | 0,5-1,0 | — | — | “ |

| ПОССу 4-6 | 17 2327 1200 09 | 3-4 | 5,0-6,0 | — | — | “ |

| ПОССу 4-4 | 17 2327 1300 06 | 3-4 | 3,0-4,0 | — | — | “ |

| Примесей, не более. % | |||||||||||||||

| Марка припоя | |||||||||||||||

| Сурьма | Медь | Висмут | Мышьяк | Железо | Никель | Сера | Цинк | Алюминий | Свинец | ||||||

| Бессурьмянистые | |||||||||||||||

| ПОС 90 | 0,10 | 0,05 | 0,1 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | — | |||||

| ПОС 63 | 0,05 | 0,05 | 0,02 | ||||||||||||

| ПОС 61 | 0,10 | 0,05 | 0,20 | 0,02 | |||||||||||

| ПОС 40 | 0,10 | 0,05 | 0,02 | ||||||||||||

| ПОС 30 | 0,10 | 0,05 | 0,02 | ||||||||||||

| ПОС 10 | 0,10 | 0,05 | 0,02 | ||||||||||||

| ПОС 61М | 0,20 | — | 0,01 | ||||||||||||

| ПОСК 50-18 | 0,20 | 0,08 | 0,03 | ||||||||||||

| ПОСК 2-18 | 0,05 | 0,05 | 0,01 | ||||||||||||

| Малосурьмянистые | |||||||||||||||

| ПОССу 61-0,5 | — | 0,05 | 0,20 | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 | — | |||||

| ПОССу 50-0,5 | 0,05 | 0,10 | 0,02 | ||||||||||||

| ПОССу 40-0,5 | 0,05 | 0,20 | 0,02 | ||||||||||||

| ПОССу 35-0,5 | 0,05 | 0,02 | |||||||||||||

| ПОССу 30-0,5 | 0,05 | 0,02 | |||||||||||||

| ПОССу 25-0,5 | 0,05 | 0,02 | |||||||||||||

| ПОССу 18-0,5 | 0,05 | 0,02 | |||||||||||||

| Сурьмянистые | |||||||||||||||

| ПОСу 95-5 | — | 0,05 | 0,1 | 0,04 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | 0,07 | |||||

| ПОССу 40-2 | 0,08 | 0,2 | 0,02 | 0,08 | — | ||||||||||

| ПОССу 35-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 30-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 25-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 18-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 15-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 10-2 | 0,08 | 0,02 | |||||||||||||

| ПОССу 8-3 | 0,1 | 0,05 | |||||||||||||

| ПОССу 5-1 | 0,08 | 0,02 | |||||||||||||

| ПОССу 4-6 | 0,1 | 0,05 | |||||||||||||

| ПОССу 4-4 | 0,1 | 0,05 | |||||||||||||

Маркировка ПОСК

Большую прочность шва при низкой температуре плавления (145°C) могут обеспечить припои с маркировкой ПОСК.

В составе такого сплава присутствует кадмий. Обычно ПОСК используют в работе с металлизированными и керамическими изделиями.

Именные припои

В числе оловянно-свинцовых припоев можно встретить композиции, названные в честь учёных, их разработавших. Так, эвтектический сплав Розе состоит из 50% висмута и равных частей олова и свинца и плавится при 94°C. Такой припой используют для пайки медных деталей и при изготовлении изделий с постоянной эксплуатационной температурой.

Припой Вуда имеет температуру плавления 68,5 градусов Цельсия. В его составе половину занимает висмут, четверть — свинец, остаток — в равных долях олово и кадмий. Используется припой Вуда в изготовлении прецизионных (высокоточных) инструментов и чувствительных датчиков.

Для паяния легкоплавких металлов используют сплав Д’Арсе, расплавляющийся при 79 градусах и содержащий всего 1 часть олова, остальные 9 состоят из равного количества свинца и висмута.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 Припои оловянно-свинцовые в чушках изготавливают в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

Химический состав припоев должен соответствовать требованиям таблицы.

2.2 Форма чушек припоев всех марок приведена в приложении 3. Размеры чушек, указанные в приложении 3, приведены для конструирования и изготовления изложниц.

Допускаемы отклонения по размерам изложниц должны соответствовать 13 классу точности по ГОСТ 26645-85.

2.3 Поверхность чушек не должна иметь шлаковых и других инородных включений. Допускается наличие раковин и трещин.

2.4 Физико-механические свойства припоев приведены в справочном приложении 1.

2.5. Области преимущественного применения припоев приведены в рекомендуемом приложении

Припои оловянно-свинцовые ПОС

Припои оловянно-свинцовые в изделиях, ГОСТ 21931-76

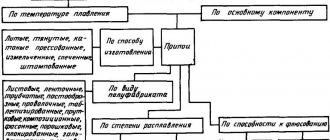

Припои — присадочные металлы (сплавы), способные в расплавленном состоянии заполнить зазор между спаиваемыми изделиями и в результате затвердевания образовывать неразборное прочное соединение.

Поставляются в виде круглой проволоки, ленты, трехгранных, круглых прутков, круглых трубок, заполненных флюсом, и порошка

Некоторые виды припоев:

- ПОС — 90 — для лужения и пайки внутренних швов пищевой посуды и медицинской аппаратуры;

- ПОССу 4-4 — для лужения и пайки в автомобилестроении.

Припои оловянно-свинцовые в чушках, ГОСТ 21930-79

Настоящий стандарт распространяется на припои оловянно-свинцовые (ПОС) в чушках и в изделиях, применяемые в основном для лужения и пайки деталей. Показатели данного стандарта соответствуют высшей категории качества.

| Марка | Содержание, % | Область применения | ||

| Sn | Pb | Другие основные компоненты | ||

| ПОС 90 | 89-91 | Остальное | — | Пищевая посуда, медицинская аппаратура |

| ПОС 61 | 59-61 | Остальное | — | Радиоэлектронная аппаратура, печатные плиты, точные приборы |

| ПОС 40 | 39-41 | Остальное | — | Электроаппаратура, детали из оцинкованного железа |

| ПОС 30 | 29-31 | Остальное | — | Изделия машиностроения |

| ПОС 10 | 9-10 | Остальное | — | Контактные поверхности электрических аппаратов, приборов, реле |

Малосурьмянистые

| Марка | Содержание, % | Область применения | ||

| Sn | Sb | Pb | ||

| ПОССу 61-0,5 | 59-61 | 0,05-0,5 | Остальное | Пайка деталей, чувствительных к перегревам |

| ПОССу 50-0,5 | 49-51 | 0,05-0,5 | Остальное | Авиационные радиаторы |

| ПОССу 40-0,5 | 39-41 | 0,05-0,5 | Остальное | Оцинкованные детали холодильников, радиаторные трубки, обмотки электрических машин |

| ПОССу 35-0,5 | 34-36 | 0,05-0,5 | Остальное | Кабельные оболочки электротехнических изделий, тонколистовая упаковка |

| ПОССу 30-0,5 | 29-31 | 0,05-0,5 | Остальное | Радиаторы |

| ПОССу 25-0,5 | 24-26 | 0,05-0,5 | Остальное | Радиаторы |

| ПОССу 18-0,5 | 17-18 | 0,05-0,5 | Остальное | Трубки теплообменников, электролампы |

Сурьмянистые

| Марка | Содержание, % | Область применения | ||

| Sn | Sb | Pb | ||

| ПОССу 95-5 | Остальное | 4.0-5.0 | Не более | Трубопроводы, работающие при повышенных температурах, изделия электропромышленности |

| ПОССу 40-2 | 39-41 | 1.5-2.0 | Остальное | Холодильные устройства, тонколистовая упаковка |

| ПОССу 30-2 | 29-31 | 1.5-2.0 | Остальное | Холодильники, электроламповое производство, абразивная упаковка |

| ПОССу 25-2 | 24-26 | 1.5-2.0 | Остальное | Изделия автомобилестроения |

| ПОССу 18-2 | 17-18 | 1.5-2.0 | Остальное | |

| ПОССу 15-2 | 14-15 | 1.5-2.0 | Остальное | |

| ПОССу 10-2 | 9-10 | 1.5-2.0 | Остальное | |

| ПОССу 8-3 | 7-8 | 2-3 | Остальное | Электроламповое производство |

| ПОССу 5-1 | 4-5 | 0.5-1.0 | Остальное | Трубчатые радиаторы, детали, работающие при повышенных температурах |

| ПОССу 4-6 | 3-4 | 5-6 | Остальное | Шпатлевка кузовов автомобилей, пайка белой жести |

| ПОССу 4-4 | 3-4 | 3-4 | Остальное | Изделия автомобилестроения |

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых ме- таллов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). .

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки.

Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до -50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 — 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль -продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями.

Припой оловянно-свинцовый в изделиях и чушках ГОСТ 21930-76 настоящий стандарт распространяется на оловянно-свинцовые припои, применяемые для лужения и пайки деталей. В зависимости от химического состава оловянно-свинцовые припои изготавливаются следующих марок:

Бессурьмянистые — ПОС-90, ПОС-63, ПОС-61, ПОС-50, ПОС-40, ПОС-30, ПОС-10;

Малосурьмянистые — ПОССу 61-05, ПОССу 50-05, ПОССу 40-05, ПОССу 35-05, ПОССу 30-05, ПОССу 25-05, ПОССу 18-05;

Сурьмянистые — ПОССу 40-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2.

Припои оловянно-свинцовые изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке. Химический состав припоев должен соответствовать требованиям таблицы 1, массовая доля примесей указана в таблице 2.

Химический состав оловянно-свинцовых припоев ГОСТ 21931-76

таблица 1

| химический состав, % | область применения | |||||

| марка припоя | основные компоненты | |||||

| олово | сурьма | кадмий | медь | свинец | ||

| бессурьмянистые | ||||||

| ПОС-90 | 89-91 | — | — | — | остальное | пищевая посуда, медицинская аппаратура |

| ПОС-63 | 62.5-63.5 | — | — | — | остальное | радиоэлектронная аппаратура, печатные плиты, точные приборы |

| ПОС-61 | 59-61 | — | — | — | остальное | |

| ПОС-50 | 49-51 | — | — | — | остальное | |

| ПОС-40 | 39-41 | — | — | — | остальное | электроаппаратура, детали из оцинкованного железа |

| ПОС-30 | 29-31 | — | — | — | остальное | изделия машиностроения |

| ПОС-10 | 9-10 | — | — | — | остальное | контактные поверхности электрических аппаратов, приборов, реле |

| малосурьмянистые | ||||||

| ПОССу 61-05 | 0.05-0.5 | — | — | — | остальное | пайка деталей, чувствительных к перегревам |

| ПОССу 50-05 | 0.05-0.5 | — | — | — | остальное | авиационные радиаторы |

| ПОССу 40-05 | 0.05-0.5 | — | — | — | остальное | оцинкованные детали холодильников, радиаторные трубки, обмотки электрических машин |

| ПОССу 35-05 | 0.05-0.5 | — | — | — | остальное | кабельные оболочки электротехнических изделий, тонколистовая упаковка |

| ПОССу 30-05 | 0.05-0.5 | — | — | — | остальное | радиаторы |

| ПОССу 25-05 | 0.05-0.5 | — | — | — | остальное | |

| ПОССу 18-05 | 0.05-0.5 | — | — | — | остальное | трубки теплообменников, электролампы |

| сурьмянистые | ||||||

| ПОССу 40-2 | 1.5-2.0 | — | — | — | остальное | холодильные устройства, тонколистовая упаковка |

| ПОССу 30-2 | 1.5-2.0 | — | — | — | остальное | холодильники, электроламповое производство, абразивная упаковка |

| ПОССу 25-2 | 1.5-2.0 | — | — | — | остальное | изделия автомобилестроения |

| ПОССу 18-2 | 1.5-2.0 | — | — | — | остальное | |

Примесный состав оловянно-свинцовых припоев ГОСТ 21931-76

таблица 2

| массовая доля, % | ||||||||||

| марка припоя | примесей, не более | |||||||||

| сурьма | медь | висмут | мышьяк | железо | никель | сера | цинк | алюминий | свинец | |

| бессурьмянистые | ||||||||||

| ПОС-90 | 0.10 | 0.05 | 0.1 | 0.01 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-63 | 0.05 | 0.05 | 0.1 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-61 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-40 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-30 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-10 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| малосурьмянистые | ||||||||||

| ПОССу 61-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 50-05 | — | 0.05 | 0.1 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 40-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 35-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 30-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 25-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 18-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| сурьмянистые | ||||||||||

| ПОССу 40-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 30-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 25-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 18-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

Мягкие припои.

Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления.

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с примеиением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | __ | 155 |

| 40 | 40 | 21) | __ | 145 |

| 33 | 33 | 34 | __ | 124 |

| 15 | 32 | 53 | __ | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные.

Твердые припои.

Твердые припои создают высокую прочность шва. В электро-и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в оС | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40-45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45-49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

В зависимости от содержания цинка изменяется цвет припоя. Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60-68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Таблица 4

| Марка | Химический состав в % | Температура плавления в оС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7-10,3 | 52-54 | Ос т а л ь н о е | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 —30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 —20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5- 26,5 | 0,3 | 0,5 | 780 | |

Серебряные припои обладают большой прочностью, спаянные ими швы хорошо изгибаются и легко обрабатываются. Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 | 780 | |

| 72 | 18 | __ | __ | __ | 780 |

| 15 | 80 | __ | __ | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

Первый из них применяется для пайки меди, стали, никеля, второй, обладающий высокой проводимостью,- для пайки проводов; третий может применяться для пайки меди, но не пригоден для черных металлов; четвертый припой обладает особой легкоплавкостью, является универсальным для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Припои для пайки алюминия.

Пайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78-69 | 20-25 | 2-6 | — | — | ||

| 69,8-64,5 | 5,2-6,5 | 25-29 | Твердые припои с температурой плавления 525оС | |||

При пайке алюминия в качестве флюсов применяют органические вещества: канифоль, стеарин и т. п.

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25-30%), фтористый калий (8-12%), хлористый цинк (8-15%), хлористый калий (59-43%). Температура плавления флюса около 450°С.

Флюсы.

От качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько «иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные)- это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные).

К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спирто-во-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20-25 | 20-25 | 20-25 |

| Солянокислый анилин | 3-7 | — | — |

| Метафенилендиамин | — | 3-5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

При пайке с флюсом ЛТИ достаточно произвести очистку мест пайки только от масел, ржавчины и других загрязнений. При пайке оцинкованных деталей удалять цинк с места пайки не следует. Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70-80 г вазелина, 20-25 г канифоли и 50-70 млг флюса ЛТИ-120.

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20-25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ

| Марка припоя | Температура плавления, оС | Плотность, г/см3 | Удельное электросопротивление Ом*мм2/м | Теплопроводность, ккал/см*с*град | Временное сопротивление разрыву, кгс/мм2 | Относительное удлинение, % | Ударная вязкость, кгс/см2 | Твердость по Бринеллю, НВ | |

| Соли-дус | Ликви- дус | ||||||||

| ПОС 90 | 183 | 220 | 7,6 | 0,120 | 0,130 | 4,9 | 40 | 4,2 | 15,4 |

| ПОС 61 | 183 | 190 | 8,5 | 0,139 | 0,120 | 4,3 | 46 | 3,9 | 14,0 |

| ПОС 40 | 183 | 238 | 9,3 | 0,159 | 0,100 | 3,8 | 52 | 4,0 | 12,5 |

| ПОС 10 | 268 | 299 | 10,8 | 0,200 | 0,084 | 3,2 | 44 | 3,2 | 12,5 |

| ПОС 61М | 183 | 192 | 8,5 | 0,143 | 0,117 | 4,5 | 40 | 1,1 | 14,9 |

| ПОСК 50-18 | 142 | 145 | 8,8 | 0,133 | 0,130 | 4,0 | 40 | 4,9 | 14,0 |

| ПОССу 61-0,5 | 183 | 189 | 8,5 | 0,140 | 0,120 | 4,5 | 35 | 3,7 | 13,5 |

| ПОССу 50-0,5 | 183 | 216 | 8,9 | 0,149 | 0,112 | 3,8 | 62 | 4,4 | 13,2 |

| ПОССу 40-0,5 | 183 | 235 | 9,3 | 0,169 | 0,100 | 4,0 | 50 | 4,0 | 13,0 |

| ПОССу 35-0,5 | 183 | 245 | 9,5 | 0,172 | 0,100 | 3,8 | 47 | 3,9 | 13,3 |

| ПОССу 30-0,5 | 183 | 255 | 8,7 | 0,179 | 0,090 | 3,6 | 45 | 3,9 | 13,2 |

| ПОССу 25-0,5 | 183 | 266 | 10,0 | 0,182 | 0,090 | 3,6 | 45 | 3,9 | 13,6 |

| ПОССу 18-0,5 | 183 | 277 | 10,2 | 0,198 | 0,084 | 3,6 | 50 | 3,6 | — |

| ПОСу 95-5 | 234 | 240 | 7,3 | 0,145 | 0,110 | 4,0 | 46 | 5,5 | 18,0 |

| ПОССу 40-2 | 185 | 229 | 9,2 | 0,172 | 0,100 | 4,3 | 48 | 2,8 | 14,2 |

| ПОССу 35-2 | 185 | 243 | 9,4 | 0,179 | 0,090 | 4,0 | 40 | 2,6 | — |

| ПОССу 30-2 | 185 | 250 | 9,6 | 0,182 | 0,090 | 4,0 | 40 | 2,5 | — |

| ПОССу 25-2 | 185 | 260 | 9,8 | 0,185 | 0,090 | 3,8 | 35 | 2,4 | — |

| ПОССу 18-2 | 186 | 270 | 10,1 | 0,206 | 0,081 | 3,6 | 35 | 1,9 | 11,7 |

| ПОССу 15-2 | 184 | 275 | 10,3 | 0,208 | 0,080 | 3,6 | 35 | 1,9 | 12,0 |

| ПОССу 10-2 | 268 | 285 | 10,7 | 0,208 | 0,080 | 3,5 | 30 | 1,9 | 10,8 |

| ПОССу 8-3 | 240 | 290 | 10,5 | 0,207 | 0,081 | 4,0 | 43 | 1,7 | 12,8 |

| ПОССу 5-1 | 275 | 308 | 11,2 | 0,200 | 0,084 | 3,3 | 40 | 2,8 | 10,7 |

| ПОССу 4-6 | 244 | 270 | 10,7 | 0,208 | 0,080 | 6,5 | 15 | 0,8 | 17,3 |

ЛЕГКОПЛАВКИЕ ПРИПОИ

| Припой | ХИМИЧЕСКИЙ СОСТАВ | Темп. пл., C | Прочность на разрыв, кгс/мм2 | Относительное удлиннение при растяжении, % | Твердость по Бринелю, кгс/мм2 | ||||

| Sn | Bi | Pb | Cd | прочие | |||||

| Сплав Гутри | 21,1 | 50 | 20,5 | 14,3 | — | 45 | — | — | — |

| — | 8,3 | 44,7 | 22,6 | 5,3 | индий 19,1 | 47 | 3,8 | 1,5 | 12 |

| — | 12 | 49 | 18 | — | индий 21 | 58 | 4,5 | 50 | 14 |

| Сплав Вуда1 | 12,5 | 50 | 25 | 12,5 | — | 68 | 4,5 | 7 | 10,5 |

| — | 20 | 35,5 | 35 | 9,5 | — | 67…90 | 4 | 15 | 18 |

| Сплав Липовитца1 | 12,9 | 49,4 | 27,7 | 10 | — | 70 | 4,3 | 50 | 9 |

| — | 11 | 42,5 | 37,7 | 85 | — | 70…90 | 3,6 | 31 | 10 |

| Сплав Д’Арсенваля1 | 9,6 | 45,3 | 45,1 | — | — | 79 | — | — | — |

| Сплав Розе1 | 25 | 50 | 25 | — | — | 93,7 | — | — | — |

| Сплав Ньютона | 18,75 | 50 | 31,25 | — | — | 96 | 4,9 | — | 8,6 |

| ПОСВ-32-15-531 | 32 | 53 | 15 | — | — | 96 | — | — | — |

| — | 22 | 50 | 28 | — | — | 100 | 4,5 | 6 | 13,6 |

| -2 | 50 | — | — | — | индий 50 | 117 | 1,2 | 83 | 5 |

| — | 33,3 | 20 | 33,3 | 13,4 | — | 120 | 5 | 3,8 | 12,5 |

| ПОСВ-333 | 33,4 | 33,3 | 33,3 | — | — | 130 | — | — | — |

| — | 42 | 58 | — | — | — | 139 | 5,6 | 200 | 22 |

| ПОСК-50 | 49,8 | — | 32 | 18,2 | — | 145 | 6,7 | — | 15,3 |

| — | 70 | — | 18 | — | индий 12 | 150…174 | 3,7 | 135 | 12 |

| -4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПОС-605,6 | 59…61 | — | остальное | — | сурьма 0…0,8 | 182…185 | — | — | — |

| — | 42 | 58 | — | — | — | 139 | 5,6 | 200 | 22 |

| — | 49,5…50 | 0,25 | остальное | — | сурьма 0,2…0,5 | 182…216 | 4,4 | 3,8 | 14 |

| ПОС-506 | 49…50 | — | остальное | — | сурьма 0…0,8 | 183…209 | — | — | — |

| ПОС-907 | 88…90 | — | остальное | — | медь 0…0,8 никель 0…0,8 | 183…222 | — | — | — |

| ПОС-406,8 | 39…40 | — | остальное | — | сурьма 1,5…2 | 183…235 | — | — | — |

| ПОС-309 | 29…30 | — | остальное | — | сурьма 1,5…2 | 183…256 | — | — | — |

| ПОС-1810 | 7…18 | — | остальное | — | сурьма 2…2,5 | 183…277 | — | — | — |

| -11 | 50 | — | 47 | — | сурьма 3 | 185…204 | 5,9 | 29 | 16 |

| — | 91,1 | — | — | 8,9 | — | 199 | 7,5 | — | 14 |

| Авиа-14 | 55 | — | — | 20 | цинк 25 | 200 | — | — | — |

| -12 | — | — | 50 | — | индий 50 | 215 | 3,3 | 55 | 2,6 |

| -4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПСр-213 | 30 | — | 63 | 5 | серебро 2 | 225…235 | — | — | — |

| -14 | — | — | — | — | индий 90 серебро 10 | 231 | 1,1 | 61 | 2,7 |

| ПС-780л-15 Су-7 | 15 | — | 78 | — | сурьма 7 | 231 | — | — | — |

| -15 | 94 | — | — | — | сурьма 4…6 | 232…240 | 4 | 38 | 13 |

| ПС-99Ц1 | — | — | 98,9 | — | натрий 0,1 цинк 1 | 234 | — | — | — |

| ПК600-4004 | 40 | — | — | 60 | — | 235 | — | — | — |

| ПКЦ-40-6016 | — | — | — | 40 | цинк 60 | 240 | — | — | — |

| ПС-830л-7Су-10 | 7 | — | 83 | — | сурьма 10 | 242 | — | — | — |

| Пол-70Ц304 | 70 | — | — | — | цинк 30 | 243 | — | — | — |

| — | — | — | остальное | — | сурьма 11…13 | 247…248 | 5 | — | 30 |

| Авиа-24 | 40 | — | — | 20 | алюминий 15 цинк 25 | 250 | — | — | — |

| ПСр-1,513 | 15 | — | 83,5 | — | серебро 1,5 | 265…270 | — | — | — |

| ПОССр-1,517 | 15 | 0,75 | 83 | — | серебро 1,25 | 276 | — | — | — |

| ПСр-2,513 | 5,5 | — | 92 | — | серебро 2,5 | 235…305 | — | — | — |

| — | 0,75…1,25 | 0,25 | остальное | — | сурьма 0…0,4 серебро 1,3…1,7 | 309 | 3,1 | 23 | 9,5 |

| ПК60Ц-4017 | — | — | — | 60 | цинк 40 | 310 | — | — | — |

| — | — | — | 95 | — | индий 5 | 315 | 3,5 | 52 | 6 |

| Б | — | — | — | — | алюминий 12 медь 8 цинк 80 | 400 | — | — | — |

1 Для пайки металлов с температурой плавления 200АC и выше 2 Для припайки к стеклу 3 Пайка плавких сигнальных предохранителей 4 Для пайки алюминия и его сплавов 5 Для пайки монтажных проводов с ПВХ изоляцией, обмоточных проводов, герметичных швов, изделий из закаленной стали 6 Для пайки токоведущих деталей из латуни, серебра, луженого никеля 7 Для пайки деталей и узлов под гальванические покрытия, серебряные, золоченые (припой с высокой коррозионной устойчивостью) 8 Для лужения и пайки кабельных изделий 9 Для лужения и пайки токоведущих деталей из меди, цинка и их сплавов, для пайки деталей приборов и радиоаппаратуры, для лужения перед пайкой более легкоплавкими припоями 10 Дешевый припой для различных работ 11 Припой с повышенной устойчивостью к ползучести 12 Припой с высокой стойкостью к щелочной коррозии 13 Для пайки молибдена и вольфрама 14 Для пайки серебра, стекла и керамики 15 Для пайки пищевой посуды, тары для медикаментов и воды (для этих целей пригоден припой ПОС-90) 16 Для пайки магния и его сплавов 17 Для пайки деталей из оцинкованной стали, цинка, медных сплавов, для пайки наружных деталей приборов

ПРАВИЛА ПРИЕМКИ

3.1 Припои принимаются партиями. Каждая партия должна состоять из чушек одной марки и одной плавки. Масса партии не ограничивается.

Каждая партия чушек сопровождается документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия изготовителя;

условное обозначение припоя;

результаты химического анализа или подтверждение о соответствии качества припоя

требованиям настоящего стандарта;

номер партии;

массу нетто в килограммах;

дату изготовления.

3.2 Внешнему осмотру подвергают каждую чушку партии.

3.3 Для контроля химического состава припоя от партии отбирают каждую пятидесятую чушку, но не менее пяти чушек в начале, середине и конце разлива плавки.

На предприятии изготовителе допускается проверку химического состава проводить на пробе, отобранной от расплавленного металла.

Контроль содержания примесей железа, серы, никеля, цинка и алюминия в припоях всех марок изготовитель проводит в процессе изготовления.

3.4 При получении неудовлетворительных результатов проверки химического состава проводят повторную проверку на удвоенной выборке, взятой от этой же партии.

Результаты повторных испытаний распространяются на всю партию.

МЕТОДЫ ИСПЫТАНИЙ

4.1 Контроль поверхности чушек производят визуальным осмотром.

4.2. Отбор проб – по ГОСТ 24231-80. Стружку, отобранную от всех чушек, измельчают до крупности частиц не более 5 мм без контрольного просева, тщательно перемешивают и сокращают квартованием до лабораторной пробы массой 200 г.

Лабораторную пробу расплавляют в тигле и растирают на бельтинге до размеров частиц не более 2 мм, перемешивают и обрабатывают магнитом. Лабораторную пробу делят на две части: одну часть направляют на химический анализ, другую сохраняют на случай разногласий в оценке качестве партии.

Пробы от жидкого металла отбирают в виде сплесок и стержней диаметром 8 мм, длиной 75 мм.

4.3 Стружку припоев, содержащих свыше 2,5% сурьмы, просеивают через сетку № 08 по ГОСТ 6613-86 для определения мелкой фракции. За результат анализа принимают расчетные данные результатов анализа обеих фракций.

4.4 Химический состав припоев определяется по ГОСТ 1429.0-77 – ГОСТ 1429.15-77 или другими методами, обеспечивающими требуемую точность определения.

При разногласиях в оценке химического состава припоя определение его проводят по ГОСТ 1429.0-77 – ГОСТ 1429.11-77.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

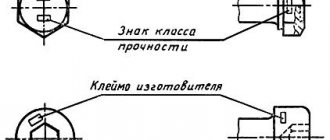

5.1 На каждой чушке припоя выбивают:

а) товарный знак предприятия изготовителя;

б) марку припоя;

в) номер плавки;

5.1а Чушки припоев транспортируют без упаковывания транспортными пакетами или в контейнерах по ГОСТ 18477-79. Пакеты чушек должны быть обвязаны стальной упаковочной лентой размерами не менее 0,8Х30 мм по ГОСТ 3560-73, скрепленной в замок. Допускается применение средств скрепления, обеспечивающих сохранность пакета по ГОСТ 21650-76. Масса пакета не более 1250 кг. Допускается увеличение пакета до 1500 кг при условии проведения погрузки и выгрузки на подъездных путях грузоотправителя и грузополучателя, при этом пол вагона по ходу погрузчика должен выстилаться металлическими листами толщиной 3-4 мм.

Схемы укладывания и скрепления чушек припоев в пакеты приведены в приложении 4. При транспортировании воздушным транспортом чушки упаковывают в плотные дощатые ящики типа II-1 по ГОСТ 2991-85, размерами по ГОСТ 21140-88, выстланные изнутри полиэтиленовой пленкой по ГОСТ 10354-82. Масса брутто ящиков – не более 60 кг.

5.1б Обозначение марки припоя наносится на лицевой поверхности чушки с левой стороны цифрами, соответствующими процентному содержанию основных компонентов без указания буквенного обозначения ПОС, ПОССу,ПОСу, ПОСК. Номер плавки выбивается с правой стороны лицевой поверхности чушки.

Примеры нанесения обозначения припоя:

Припой марки ПОС 90: 90.

Припой марки ПОС 61М: 61М.

5.2 Транспортная маркировка – по ГОСТ 14192-77.

5.3 Чушки припоев транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки, действующими на транспорте данного вида и условиями погрузки и крепления, утвержденными Министерством путей сообщения СССР.

5.4 Припой должен храниться в закрытом помещении. При соблюдении указанных условий хранения потребительские свойства припоев оловянно-свинцовых при хранении не меняются.

Приложение 1

Справочное

Состав

Как уже было отмечено выше, свинцовый припой обычно содержит Sn и Pb. Количество процентного содержания первого элемента обозначается цифрами, стоящими за буквами. Например, в ПОС-40 содержится сорок процентов станума, а в ПОС-60 – шестьдесят. Стоит отметить, что у ПОС-60 и 61 состав одинаковый, однако маркируются по-разному.

Многие зачастую не обращают должного внимания на состав сплава при занятии пайкой. Тем не менее данный момент очень важен, ведь он определяет характеристики монтажа и качество выполненной работы.