Назначение станков

Устройства могут применяться, когда:

- Есть необходимость в нарезке резьбы (как внутренней, так и внешней);

- Сверлят глухие и сквозные отверстия;

- Проводят зенкерование;

- Подрезают торцы заготовок;

- Нужно сделать торцевое и цилиндрическое фрезерование.

В большинстве случаев такое оборудование используют, проводя чистовую или получистовую обработку. Корпуса деталей подвергают обработке крайне редко, но иногда проводят такую манипуляцию. Ремонтируют расточные станки примерно по той же схеме, что и токарные. Это касается также условий и правил эксплуатации, ведь у машин похожая конструкция.

Как и другие многочисленные специальные виды оборудования, станок расточного типа был сконструирован на базе именно токарного.

Координатно-расточные станки

Главной особенностью координатно-расточных станков (рис. 3) является высокая точность обработки деталей.

Рисунок 3. Координатно-расточной станок.

Рисунок 3. Координатно-расточной станок.

Достигается повышенная точность обработки благодаря применению различных высокоточных механизмов расчета координат, по которым осуществляется движение резца. Есть несколько основных способов расчета координат, внедряемых на координатно-расточные станки:

- индуктивный;

- механический;

- оптико-механический;

- электронный.

Шпиндель на станках этой подгруппы располагается вертикально. Но иногда встречаются модели с горизонтальным расположением шпинделя. Шпиндельная головка, помимо изменения скорости и направления вращения, также осуществляет рабочую подачу, увеличивая или уменьшая глубину проникновения резца в деталь.

Стол имеет две степени свободы. Закрепленная на столе деталь способна перемещаться в продольном и поперечном направлении. При этом величина этих перемещений с высокой точность контролируется координатной системой.

Также на координатно-расточных станках, помимо выполнения всего спектра операций, характерных для станков расточной группы, выполняются разметочные операции.

Типы оборудования

Как правило, на производствах используется три главных типа:

- Горизонтально-расточные станки;

- Координатно-расточные;

- Алмазно-расточные.

Наиболее распространены первые два вида.

Станки горизонтально-расточного типа

Главная особенность такого оборудования — горизонтальное расположение шпинделя, что дает ему возможность выдвигаться. Таким образом, можно сделать отверстие даже в не самых доступных местах габаритных деталей (стрел, рам, металлоконструкций).

Основное движение агрегата — вращательно-поступательное, совершается посредством шпинделя. Перемещаются не только инструменты, но и сами заготовки. Если возникает необходимость, то в процессе работы можно изменить подачу и скорость. Иногда при подаче задействуется специальная подложка.

В зависимости от комплектации могут быть и дополнительные движения вспомогательного характера:

- Шпиндельная бабка передвигается по вертикальной оси;

- Стол перемещается по ранее заданным координатам.

В некоторых моделях конструкцией предусмотрено, что может перемещаться люнет и задняя стойка. Они могут применяться для обработки изделий из чугуна либо литейной стали.

Расточные станки применяют в работе со сложными деталями, которые содержат многочисленные отверстия, пазы, уступы. По компоновке их разделяют на:

- Модели со шпинделем не более 125 мм. Предназначаются для обработки небольших заготовок. Стол подвижный по двум осям, расточные бабки перемещаются в вертикальном направлении.

- Модели со шпинделем 100−200 мм. Дают возможность работать со средними и большими деталями. Стол перемещается только по одной оси.

- Модели со шпинделем 125−320 мм. С их помощью можно обработать очень крупные детали. Стол неподвижный.

Координатно-расточные станки

Такие станки предназначены для сверления отверстий согласно определенным параметрам. Выполняют операции на различных заготовках. Высокоточная обработка получается за счет наличия специальных устройств: электронных, механических и оптических. Кроме того, поворотные столы также помогают получить нужные результаты: отверстие можно сделать, не смещая деталь. Модели не слишком габаритные, занимают немного полезного пространства.

Модели алмазно-расточного типа

Они позволяют проводить тонкое растачивание цилиндрических поверхностей. Если есть дополнительные комплектующие, то можно подвергать обработке конические поверхности и торцы с канавками вращения. Допустимо выполнять сверление пары отверстий, имеющих параллельные оси. Станки такого типа могут быть:

- Вертикальными;

- Наклонными;

- Комбинированными;

- Горизонтальными, стол — подвижный.

Горизонтально-расточные станки

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

Рисунок 1. Горизонтально-расточной станок

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка — шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

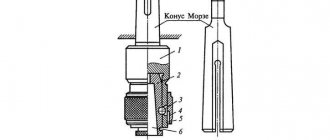

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

На что обратить внимание

Перед совершением покупки обращают внимание на ряд параметров, в частности:

- Размеры шпинделя;

- Максимально допустимый вес и размеры заготовок;

- Диаметр рабочего стола;

- Максимально возможный уровень перемещения по осям;

- Диапазон скоростей;

- Интервал подач;

- Мощность двигателя.

Мощность двигателя — один из важных показателей, от которого будет зависеть скорость обработки деталей.

Расточные станки принадлежат к специальному и востребованному оборудованию, незаменимы во многих случаях, особенно когда нужно добиться ювелирной точности и максимальной производительности. Если предприятие остро нуждается в механизмах такого типа, то сможет найти подходящие варианты на отечественном рынке без особых усилий.

Обработка на расточных станках

Растачивание

— вид обработки отверстий, ранее полученных каким-либо другим методом, расточными резцами. Растачиванием обрабатывают внутренние (цилиндрические, торцовые и резьбовые), наружные (торцовые и цилиндрические) поверхности вращения, а также плоские поверхности в различных заготовках. Самое широкое применение находит этот вид обработки при обработке отверстий в корпусных деталях.

Главным движением при растачивании является вращение инструмента. Движение подачи может совершать заготовка или инструмент. Формообразование поверхностей происходит по методу следа.

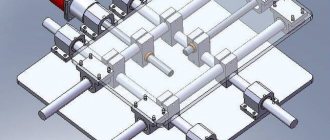

Основные типы расточных станков: координатно-расточные, горизонтально-расточные и алмазно-расточные. Координатно-расточные станки позволяют обрабатывать отверстия в различных заготовках с высокой точностью формы, размеров и взаимного расположения. По конструкции такие станки бывают одностоечные (рис.3.5) и двухстоечные.

Стол 1 координатно-расточного станка может перемещаться по направляющим салазок 2, а салазки в свою очередь по горизонтальным направляющим станины совершают соответственно продольное и поперечное установочные движения. Необходимое качество обработки достигается за счет координатной установки заготовок относительно инструмента, осуществляемой при помощи специальных оптических устройств с точностью до нескольких микрометров.

Рис.3.5. Общий вид координатно-расточного станка

Наибольшее распространение на машиностроительных предприятиях получили горизонтально-расточные станки (рис.3.6). Они используются в основном для обработки заготовок корпусных деталей.

На станине 1 горизонтально-расточного станка неподвижно закреплена передняя стойка 2, по вертикальным направляющим которой перемещается шпиндельная бабка 3 с планшайбой 4, радиальным суппортом 5 и шпинделем 6. На горизонтальных направляющих станины устанавливается в нужном положении и закрепляется задняя стойка 7 с опорным люнетом. По продольным направляющим станины перемещается стол 11, в поперечных направляющих которого перемещаются салазки 10 с поворотным столом 9 и установленной на нем заготовкой. Инструмент закрепляется в шпинделе или на планшайбе и вместе с ними совершает главное вращательное движение. Движение подачи могут совершать либо заготовка, либо инструмент. В первом случае заготовка перемещается в поперечном направлении вместе с салазками или в продольном — вместе со столом. При осевом перемещении суппорта, радиальном — радиального суппорта или вертикальном — шпиндельной бабки движение подачи вместе с ними совершает режущий инструмент.

Рис.3.6. Общий вид горизонтально-расточного станка.

Координатно-расточные и горизонтально-расточные станки выпускают как с ручным, так и с программным управлением. На расточных станках с ЧПУ программируется и автоматически выполняется либо часть цикла обработки, например, установка инструмента по заданным координатам, фиксация перед обработкой подвижных частей станка; либо весь цикл происходит автоматически.

На алмазно-расточных станках (рис.3.7) обрабатывают с высокой точностью цилиндрические отверстия, а также торцовые поверхности в корпусных заготовках небольших габаритных размеров. Обработка ведется по автоматическому циклу. Эти станки применяют в крупносерийном и массовом производствах.

Рис.3.7. Общий вид алмазно-расточного станка.

В зависимости от вида обрабатываемых на расточных станках поверхностей применяют различные виды режущего инструмента: расточные резцы, фрезы, сверла, зенкеры, развертки, метчики. Наибольшее распространение получили различного типа расточные резцы: проходные, подрезные, канавочные, резьбовые. Конструктивно они могут быть выполнены в виде стержневых или пластинчатых резцов, резцовых головок или резцовых блоков. Вспомогательным инструментом для их закрепления служат специальные оправки одно- или двухопорные. Оправки закрепляют в шпинделе расточного станка.

Стержневые резцы устанавливают на консольной или двухопорной оправке; заданный диаметр обрабатываемого отверстия обеспечивается за счет регулирования вылета резца. Иногда для растачивания многоступенчатых отверстий на одной оправке закрепляют несколько стержневых резцов. В каждом конкретном случае расположение и способ крепления резца зависит от формы обрабатываемого отверстия.

Двухлезвийные пластинчатые резцы устанавливают в оправках, консольных или двух опорных; при этом используются различные по конструкции способы закрепления резцов, например, шарнирное или клиновое. В расточных блоках, которые представляют собой сборную конструкцию, режущим элементом являются резцы либо твердосплавные пластины, установленные в корпусе. В блоках предусмотрена возможность регулировки резцов в зависимости от размера обрабатываемого отверстия. Расточные блоки закрепляются на оправках.

Расточные головки – сборная конструкция с двумя стержневыми расточными резцами. Расточная головка в зависимости от формы и размеров обрабатываемых поверхностей может устанавливаться на оправке в любом положении по длине. Кроме отверстий, при помощи расточных головок обрабатывают еще и торцовые поверхности.

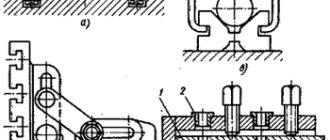

На рис.3.8 представлены некоторые схемы обработки цилиндрических и плоских поверхностей на расточных станках.

Растачивание коротких и близко расположенных к шпинделю цилиндрических поверхностей производят расточными проходными резцами, установленными на консольной оправке (рис.3.8,а).

Одновременная обработка двух соосных отверстий большого диаметра расточными головками на двухопорной оправке происходит по схеме, показанной на рис.3.8,б. Можно также при работе по указанным схемам вместо продольной подачи иногда применять осевую подачу инструмента.

| а б |

| в г д |

| е ж з |

Рис.3.8. Схемы обработки поверхностей на расточных станках

Внутренние цилиндрические поверхности очень большого диаметра целесообразно обрабатывать расточным резцом, установленным на планшайбе станка в оправке (рис.3.8,в). Главное движение совершает инструмент, вращаясь вместе с планшайбой. Аналогичным образом обрабатывают и короткие наружные цилиндрические поверхности (рис.3.8,д).

Наружные торцовые поверхности, внутренние канавки и другие подобные элементы заготовок обрабатывают резцами соответствующих конструкций. Закрепленный в радиальном суппорте резец, вращаясь, перемещается с радиальной подачей (рис.3.8,ж). На расточных станках можно также фрезеровать вертикальные плоскости торцовой насадной фрезой (рис.3.8,з); фрезеровать пазы концевыми фрезами, причем, при вертикальном расположении паза подачу совершает инструмент, а при горизонтальном – заготовка. На горизонтально-расточном станке, оснащенном специальными приспособлениями и устройствами, можно также обрабатывать конические и фасонные поверхности; нарезать резьбы резьбовыми резцами и метчиками.

Растачивание

— вид обработки отверстий, ранее полученных каким-либо другим методом, расточными резцами. Растачиванием обрабатывают внутренние (цилиндрические, торцовые и резьбовые), наружные (торцовые и цилиндрические) поверхности вращения, а также плоские поверхности в различных заготовках. Самое широкое применение находит этот вид обработки при обработке отверстий в корпусных деталях.

Главным движением при растачивании является вращение инструмента. Движение подачи может совершать заготовка или инструмент. Формообразование поверхностей происходит по методу следа.

Основные типы расточных станков: координатно-расточные, горизонтально-расточные и алмазно-расточные. Координатно-расточные станки позволяют обрабатывать отверстия в различных заготовках с высокой точностью формы, размеров и взаимного расположения. По конструкции такие станки бывают одностоечные (рис.3.5) и двухстоечные.

Стол 1 координатно-расточного станка может перемещаться по направляющим салазок 2, а салазки в свою очередь по горизонтальным направляющим станины совершают соответственно продольное и поперечное установочные движения. Необходимое качество обработки достигается за счет координатной установки заготовок относительно инструмента, осуществляемой при помощи специальных оптических устройств с точностью до нескольких микрометров.

Рис.3.5. Общий вид координатно-расточного станка

Наибольшее распространение на машиностроительных предприятиях получили горизонтально-расточные станки (рис.3.6). Они используются в основном для обработки заготовок корпусных деталей.

На станине 1 горизонтально-расточного станка неподвижно закреплена передняя стойка 2, по вертикальным направляющим которой перемещается шпиндельная бабка 3 с планшайбой 4, радиальным суппортом 5 и шпинделем 6. На горизонтальных направляющих станины устанавливается в нужном положении и закрепляется задняя стойка 7 с опорным люнетом. По продольным направляющим станины перемещается стол 11, в поперечных направляющих которого перемещаются салазки 10 с поворотным столом 9 и установленной на нем заготовкой. Инструмент закрепляется в шпинделе или на планшайбе и вместе с ними совершает главное вращательное движение. Движение подачи могут совершать либо заготовка, либо инструмент. В первом случае заготовка перемещается в поперечном направлении вместе с салазками или в продольном — вместе со столом. При осевом перемещении суппорта, радиальном — радиального суппорта или вертикальном — шпиндельной бабки движение подачи вместе с ними совершает режущий инструмент.

Рис.3.6. Общий вид горизонтально-расточного станка.

Координатно-расточные и горизонтально-расточные станки выпускают как с ручным, так и с программным управлением. На расточных станках с ЧПУ программируется и автоматически выполняется либо часть цикла обработки, например, установка инструмента по заданным координатам, фиксация перед обработкой подвижных частей станка; либо весь цикл происходит автоматически.

На алмазно-расточных станках (рис.3.7) обрабатывают с высокой точностью цилиндрические отверстия, а также торцовые поверхности в корпусных заготовках небольших габаритных размеров. Обработка ведется по автоматическому циклу. Эти станки применяют в крупносерийном и массовом производствах.

Рис.3.7. Общий вид алмазно-расточного станка.

В зависимости от вида обрабатываемых на расточных станках поверхностей применяют различные виды режущего инструмента: расточные резцы, фрезы, сверла, зенкеры, развертки, метчики. Наибольшее распространение получили различного типа расточные резцы: проходные, подрезные, канавочные, резьбовые. Конструктивно они могут быть выполнены в виде стержневых или пластинчатых резцов, резцовых головок или резцовых блоков. Вспомогательным инструментом для их закрепления служат специальные оправки одно- или двухопорные. Оправки закрепляют в шпинделе расточного станка.

Стержневые резцы устанавливают на консольной или двухопорной оправке; заданный диаметр обрабатываемого отверстия обеспечивается за счет регулирования вылета резца. Иногда для растачивания многоступенчатых отверстий на одной оправке закрепляют несколько стержневых резцов. В каждом конкретном случае расположение и способ крепления резца зависит от формы обрабатываемого отверстия.

Двухлезвийные пластинчатые резцы устанавливают в оправках, консольных или двух опорных; при этом используются различные по конструкции способы закрепления резцов, например, шарнирное или клиновое. В расточных блоках, которые представляют собой сборную конструкцию, режущим элементом являются резцы либо твердосплавные пластины, установленные в корпусе. В блоках предусмотрена возможность регулировки резцов в зависимости от размера обрабатываемого отверстия. Расточные блоки закрепляются на оправках.

Расточные головки – сборная конструкция с двумя стержневыми расточными резцами. Расточная головка в зависимости от формы и размеров обрабатываемых поверхностей может устанавливаться на оправке в любом положении по длине. Кроме отверстий, при помощи расточных головок обрабатывают еще и торцовые поверхности.

На рис.3.8 представлены некоторые схемы обработки цилиндрических и плоских поверхностей на расточных станках.

Растачивание коротких и близко расположенных к шпинделю цилиндрических поверхностей производят расточными проходными резцами, установленными на консольной оправке (рис.3.8,а).

Одновременная обработка двух соосных отверстий большого диаметра расточными головками на двухопорной оправке происходит по схеме, показанной на рис.3.8,б. Можно также при работе по указанным схемам вместо продольной подачи иногда применять осевую подачу инструмента.

| а б |

| в г д |

| е ж з |

Рис.3.8. Схемы обработки поверхностей на расточных станках

Внутренние цилиндрические поверхности очень большого диаметра целесообразно обрабатывать расточным резцом, установленным на планшайбе станка в оправке (рис.3.8,в). Главное движение совершает инструмент, вращаясь вместе с планшайбой. Аналогичным образом обрабатывают и короткие наружные цилиндрические поверхности (рис.3.8,д).

Наружные торцовые поверхности, внутренние канавки и другие подобные элементы заготовок обрабатывают резцами соответствующих конструкций. Закрепленный в радиальном суппорте резец, вращаясь, перемещается с радиальной подачей (рис.3.8,ж). На расточных станках можно также фрезеровать вертикальные плоскости торцовой насадной фрезой (рис.3.8,з); фрезеровать пазы концевыми фрезами, причем, при вертикальном расположении паза подачу совершает инструмент, а при горизонтальном – заготовка. На горизонтально-расточном станке, оснащенном специальными приспособлениями и устройствами, можно также обрабатывать конические и фасонные поверхности; нарезать резьбы резьбовыми резцами и метчиками.

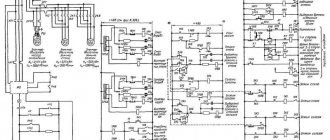

Технические характеристики станка 2431

Технические характеристики станка 2431 это основной показатель пригодности станка к выполнению определенных работ. Для координатно-расточных станков основными характеристиками является:

- размер рабочей поверхности стола

- наибольший диаметр сверления

- наибольший диаметр растачивания

- вылет шпинделя

- расстояние от торца шпинделя до рабочей поверхности стола

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками координатно-расточного станка 2431. Более подробно технические характеристики координатно расточного станка можно посмотреть в паспорте станка 2431

| Величины | ||

| Класс точности по ГОСТ 8-71 | С | |

| Ширина рабочей поверхности стола | мм | 320 |

| Длина рабочей поверхности стола | мм | 560 |

| Число Т-образных пазов | 5 | |

| Расстояние между пазами | мм | 63 |

| Ширина паза | мм | 12 |

| Максимальное продольное перемещение стола | мм | 400 |

| Максимальное поперечное перемещение стола | мм | 250 |

| Регулирование подачи стола | ступеней | 16 |

| Пределы подач стола | мм/мин | 22…600 |

| Величина быстрого хода стола | мм/мин | 1600 |

| Расстояние от оси шпинделя до колонны | мм | 375 |

| Наименьшее расстояние от торца шпинделя до рабочей поверхности стола | мм | 120 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола | мм | 500 |

| Наибольший ход гильзы шпинделя | мм | 150 |

| Наибольшее перемещение шпиндельной головки | мм | 230 |

| Количество ступеней скоростей шпинделя | 17 | |

| Пределы скоростей шпинделя | мм | 75-3000 |

| Количество степеней подач шпинделя | 6 | |

| Подачи шпинделя | мм/об | 0,02;0,03;0,06;0,08;0,12;0,2 |

| Внутренний конус шпинделя | Морзе 3 | |

| Диаметр наружного конуса | 60 | |

| Конусность наружного конуса | 7:24 | |

| Наибольший диаметр сверления по стали в сплошном материале | мм | 18 |

| Наибольший диаметр растачивания | мм | 125 |

| Наибольшая масса обрабатываемой детали | кг | 250 |

| Габаритные размеры станка (ДхШхВ) | мм | 2120х1250х2430 |

| Общая масса станка | кг | 3735 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.