Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Высокая точность и жёсткость – главные преимущества оборудования.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

6С12 станок консольно-фрезерный вертикальный. Назначение, область применения

Фрезерный станок 6С12 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

Вертикальные консольно-фрезерные станки моделей 6С12 представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Применение станка в автоматическом цикле при обработке различных ступенчатых деталей, фрезеровании внутренних и наружных рамок и т. д. в условиях мелко и крупносерийного производства, позволяет решать задачи роста его эффективности.

Работа станка СФ15 (6С12) обеспечивает высокую точность фрезерования. Это достигается введением в привод подач узла замедления, сводящего до минимума инерционные перебеги стола и обеспечивающего высокую стабильность размеров при повторении циклов. На станке предусмотрен автоматический отвод детали от инструмента при ускоренных перемещениях стола и возврат ее в исходное положение при переходе на рабочую подачу, что предохраняет обработанную поверхность от повреждений инструментом и сокращает машинное время.

Гидравлический механизм выбора люфта в паре винт-гайка способствует сохранению постоянного натяжения независимо от степени износа гайки. Благодаря этому можно широко применять на станке прогрессивный метод попутного фрезерования. Наличие на станке поворотной шпиндельной головки и возможность перемещения шпинделя в осевом направлении позволяют производить фрезерование под различными углами.

Кнопками одновременно можно осуществлять движение стола в 2-х—3-х направлениях, а также толчковый режим (движение стола только при нажатой кнопке).

В зависимости от потребностей возможны следующие варианты управления:

- Управление от рукояток

- Управление кнопочное

- Управление полуавтоматическое (маятниковый и скачкообразный циклы)

На станке 6С12 могут быть установлены поворотный стол, делительная головка и ряд других приспособлений, расширяющих технологические возможности станков.

Класс точности станков Н.

Все фрезерные станки в иллюстрированном каталоге

Станки консольно-фрезерные. Общие сведения

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6С12, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Российские и зарубежные аналоги станка 6С12

FSS315, FSS350MR, (FSS450MR) — 315 х 1250 (400 х 1250) — производитель Гомельский станкостроительный завод

ВМ127М — (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 — 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 — 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) — 320 х 1350 (400 х 1600) — производитель Arsenal J.S.Co. — Kazanlak, Арсенал АД, Болгария

Расположение органов управления

Всего у устройства имеется около 34 деталей, которые участвуют в процессах регулировки, управления оборудования. Это различные рукоятки, краны, кнопки, переключатели. Не обходится и без использования зажимной гайки. Все детали закрепляются на основном корпусе, при необходимости к ним без проблем предоставляется доступ.

К прочтению: Самостоятельное производство ЧПУ станка

Сведения о производителе консольно-фрезерного станка 6С12

Вертикальный консольно-фрезерный станок 6С12 производил Луганский станкостроительный завод.

Луганский станкостроительный завод одним из первых в бывшем Советском Союзе освоил крупносерийное производство фрезерных станков с цикловой и числовой системами программного управления. Заводом были разработаны и запущены в производство особо сложные высокопроизводительные станки с автоматической сменой инструмента и числовым программным управлениям моделей СВМ1Ф4 и СФ68Ф3П. На заводе освоен выпуск малогабаритных токарных МС-03 и МС-04, фрезерных МС-51, МС-54, СВФ1 и сверлильных станков СВС1-010.

Станки, выпускаемые Луганским станкостроительным заводом

- 6А12П

— станок консольно-фрезерный вертикальный с программным управлением 320 х 1250 - 6С12

— станок консольно-фрезерный вертикальный 320 х 1250 - МС-03

— станок токарно-винторезный малогабаритный Ø 270 - МС-51

— станок фрезерный настольный вертикальный 200 х 500 - СВМ1Ф4

— станок фрезерный вертикальный с ЧПУ и АСИ - СВФ-1

— станок фрезерный вертикальный настольный 320 х 100 - СФ-15

— станок консольно-фрезерный вертикальный 320 х 1250 - СФ-35

— станок консольно-фрезерный вертикальный 320 х 1250 - СФ-40

— станок консольно-фрезерный вертикальный 320 х 1250

Перечень составных частей

Станки снабжаются специальными механическими деталями, за счёт которых, в том числе, организуется работа:

- Предохранительное оборудование, отвечающее за раздельное включение. К нему добавляют муфту, защищающую часть с двигателем от дополнительных перегрузок.

- Система торможения у шпинделя.

- Автоматический режим прерывистой подачи.

- Упоры подач. Участвуют при включении и выключении агрегатов.

- Блокировка подач. Ручная, либо механическая.

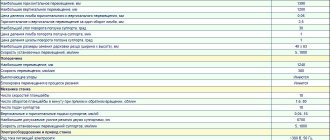

Технические характеристики консольного фрезерного станка 6С12

| Наименование параметра | 6С12 | 6Р12 | 6Т12 |

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 400 | |

| Расстояние от торца шпинделя до стола, мм | 460 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 400 | 350 | 380 |

| Рабочий стол | |||

| Наибольший продольный ход стола (X), мм | 950 | 800 | 800 |

| Наибольший поперечный ход стола (Y), мм | 300 | 250 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 410 | 420 | 420 |

| Перемещение стола на одно деление лимба продольное (X), поперечное (Y), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба вертикальное (Z), мм | 0,01 | 0,01 | 0,01 |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 20..2500 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8..400 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 22 | 22 |

| Скорость быстрых перемещений продольных (X), поперечных (Y), м/мин | 2,5 | 4 | 4 |

| Скорость быстрых перемещений вертикальных (Z), м/мин | 1 | 1,330 | 1,330 |

| Усилие, допускаемое механизмом подач для продольной подачи (X), кг | 1400 | ||

| Усилие, допускаемое механизмом подач для поперечной подачи (Y), кг | 410 | ||

| Усилие, допускаемое механизмом подач для вертикальной подачи (Z), кг | 740 | ||

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 40..2000 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 80 | 70 | 70 |

| Конус фрезерного шпинделя | 50 ГОСТ 15945-70 | № 3 ГОСТ 836-62 | |

| Конец шпинделя | 50 | ||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 |

| Механика станка | |||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть |

| Электрооборудование, привод | |||

| Количество электродвигателей на станке | 4 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 5,5 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,5 | 2,2 | 3 |

| Электродвигатель насоса механизма выбора люфта, кВт | 0,08 | — | — |

| Электродвигатель зажима инструмента, кВт | — | — | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 9,825 | 10,87 | |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2000 х 2230 х 2030 | 2305 х 1950 х 2020 | 2280 х 1965 х 2265 |

| Масса станка, кг | 3000 | 3120 | 3250 |

- Станки вертикально-фрезерные моделей 6С12 и СФ-15. Руководство по эксплуатации. Луганский станкостроительный завод им. Ленина, 1970

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Дополнительные технические характеристики, аналоги

У устройства есть следующие аналоги, соответствующие исходнику по кинематике, техническим характеристикам:

- Модели от китайского предприятия Shandong Weida с номером X5040 и X

- Белорусский комбинат из Гомеля выпускает изделия FSS350VR.

- Дмитровский российский завод предлагает варианты станков 6K12 и 6Д12.

- Болгарские конструкции FV321M.

На базе станка, описанного выше, создавалось оборудование других видов. Комбинации почти ничем не отличаются друг от друга.

- 6Р13РФЗ. Снабжается револьверной головкой, управляется числовым программным комплексом.

- 6Б12, 6М12, 6Р12.

- 6М12П. Агрегат с повышенной точностью, производство начато с 1961 года.

- 6Е12 и 6Е12-1. К отличительным чертам относят скорость хода и подачи с увеличением, обороты в большом количестве.

- 6М12ПБ.

Современные модели

Современные промышленные предприятия широко используют высокоточное оборудование с числовым программным управлением, однако, невозможно представить предприятие без оборудования с механическим управлением. Хотя механическим его можно назвать условно, так как практически все элементы конструкции работают от электрических приводов. Механическими остались приводы подачи стола и шпинделя с дублированием задания постоянной числовой величины подачи электрическим приводом.

У производителей фрезерно-вертикальных станков выпускаемые модели имеют одинаково узнаваемые черты.

Основным недостатком всех моделей можно считать высокую стоимость и ограниченный срок эксплуатации. Кроме этого, сложно найти специалиста, который сможет отремонтировать неполадку, если поставщик после реализации продукции не предоставляет последующего обслуживания.

К вертикально-фрезерным станкам относятся следующие модели: 6М12П, 6Р12Б, 6С12, 6Н12, 6Р12, 6Т12. Они нашли широкое применение не только в бывших республиках СССР, но и успешно экспортируются за рубеж. Это надёжное, качественное оборудование, которое не требует к себе пристального внимания. Современные заводы систематически улучшают конструкцию оборудования и по возможности увеличивают скорость резания. Из года в год технологические возможности различных моделей улучшаются.

О станине и консоли

Станки любой разновидности снабжаются базовым узлом в виде станины. Остальные рабочие узлы и механизмы монтируются на этой поверхности. Для станины характерно наличие следующих параметров:

- Большое количество рёбер.

- Трапецеидальное сечение, развитое.

- Основание с высокой надёжностью.

Коробки скоростей стандартно внутри станин. Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

При подходе справа легко открывается доступ к коробке скоростей, насосу. Для этого используют окно, обычно закрытое при помощи специальной накладки. Насос используется для подачи смазочного состава к другим внутренним частям. С левой стороны открывается регулятор скоростей. Основание у станков бывает ещё и специальной ёмкостью, куда помещают охлаждающий состав. Сзади у основания есть отверстие, через которое производится слив жидкости в случае необходимости.

Среди базовых агрегатов – консольная часть станка. Благодаря этой части в одно целое соединяется цепь передач различного оборудования. Она участвует и при распределении движения на передачи различных типов. Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.

К прочтению: Алгоритм самостоятельного изготовления пилорамы

Рекомендации по эксплуатации

Электрическая схема станка

Перед началом работы на станке необходимо изучить паспорт оборудования, его характеристики. В нем представлены технические требования к установке, правила эксплуатации и порядок проведения ремонтно-профилактических работ.

Выбор места установки оборудования определяется согласно его габаритам, массе и характеристикам. При этом необходимо учитывать свободное пространство для рабочего, а также установку заготовки на рабочий стол. В последнем случае нередко применяют специальные подъемные механизмы.

Дополнительно паспорт содержит следующие рекомендации по эксплуатации вертикально-фрезерного станка 6Р12:

- после распаковки с поверхности станка необходимо убрать защитно-смазочный слой. Для этого используются специальные составы;

- выполнение процедуры смазки узлов и компонентов согласно схеме в паспорте;

- перед началом работ проверяется отсутствие дефектов и правильность настройки оборудования. При этом учитывается, что его фактические эксплуатационные показатели могут отличаться от номинальных вследствие длительной работы;

- после установки фрезы необходимо монтировать защитное ограждение. Оно входит в стандартную комплектацию оборудования;

- по окончании монтажа станок запускается на холостом ходу без установки обрабатываемой детали. Проверяются все режимы работы.

Краткий видеообзор позволит создать впечатления о возможностях станка 6Р12:

Перечень органов управления

Следующие составные станка являются не менее важными, чем предыдущие:

КП или коробка передач

Всего показателей передач у оборудования 18. Это обособленный узел. Обычно размещается на консоли, с левой стороны. Устройство для переключения передач располагается прямо на консоли. Передняя часть снабжается так называемым лимбом – его используют, чтобы наносить на поверхность определённые показатели передач. Метки позволяют без проблем задавать показатели подачи для рабочей поверхности, в плоскостях по горизонтали или вертикали.

Поворотная головка

Выглядит как шпиндель, который располагается вертикально. Снабжается дополнительно валиком для приёма. Шпиндель перемещается по оси при использовании специального маховика, последний размещается внутри специальной гильзы. Рукоятка находится внутри левой части гильзы. Благодаря этому легко выполнять зажим при необходимости.

Коробка скоростей

Всего используется 18 чисел, на которых происходит вращение шпинделя. Устанавливается внутри корпуса станины. На шарикоподшипниках монтируют валы этой коробки. Плунжерный насос, регулирующий смазку, находится на одной из таких деталей.

Салазки вместе с рабочим столом

Салазки зажимаются на консоли благодаря воздействию эксцентриковых зажимов. Движение начинается от винта, располагающегося поперечно. На следующем этапе всё переходит к направляющим в форме прямоугольника, консольного типа.

Стол перемещается так же при помощи направляющих, о которых говорилось ранее. Он – финальный компонент цепи подач, соблюдающей продольное положение. Винт вращающего типа отвечает за реализацию подобной схемы. Рукоятку кулачковой муфты надо запустить, чтобы началось движение.

Допустима настройка стола в трёх режимах: маятниковом, с автоматикой и полуавтоматикой.

Маятниковый режим контролируется с помощью кулачков. Детали монтируются на боковой поверхности стола, располагающейся спереди. При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

Наладка консольно-фрезерного станка модели 6М12П

ГГТУ им.П.О. Сухого , МРСиРИ, МРС, наладка станка 6М12П, 2015

Фрезерование архимедовой спирали на дисковом кулачке. Станок 6М12П, Подъем h=75мм, угол 45, Наружный диаметр кулачка D=250мм, Материал- сталь 45ХН

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКА модели 6М12П Размеры рабочей площадки стола в мм 320 1250 Пределы угла поворота стола в град 45 Число скоростей вращения горизонтального шпинделя 18 Пределы чисел оборотов шпинделя в минуту 31,5-1600 Пределы величин подач в мм/мин: продольных 25-1250 поперечных 25-1250 вертикальных 8,3-416,6 Мощность электродвигателя привода шпинделя в кВт 7

Главные преимущества станка 6М12П: 1. закрепление в шпинделе инструмента — механизированный процесс 2. винтовая пара снабжена дополнительной системой периодического регулирования 3. установлена предохранительная муфта, защищающая от перегрузок 4. диапазон вращения шпинделя и режимы подачи станка достаточно высоки 5. надежность, качество выполняемых операций и надлежащий уровень безопасности 6. Увеличена рабочая поверхность, по сравнению с аналогами За счет установки дополнительного оборудования на фрезерный станок 6М12П (тисков, универсальной головки, редукторов и т.д.) может быть значительно улучшено качество обработки. Технологические возможности станков могут быть расширены за счет применения на них делительной головки.

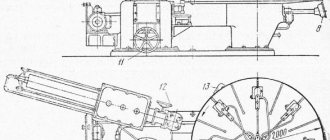

Состав: Общий вид станка 6М12П, кинематическая схема, наладка, ПЗ

Софт: КОМПАС-3D 15

Схема кинематическая

Основной компонент движения приспособления – электродвигатель, имеющий мощность 7,5 кВт. Через упругую соединительную муфту движение от этого приспособления переходит к одному из валов. С первого вала на второй энергия передаётся через зубчатую передачу.

У второго вала ставится блок, дополненный колёсами зубчатой формы. Благодаря этой части движение переходит на третий вал. Устройство поддерживает три различные скорости передачи. Винты передач тоже участвуют в этом процессе.

Основная коробка подач работает на 18 скоростях. Если включить фрикционную муфту, то инструмент можно будет быстро перемещать по столу вне зависимости от технических характеристик. В этом случае процесс так же организуется с помощью основного электродвигателя вместе с валом, зубчатыми передачами.

К прочтению: Описание и характеристика вертикально-фрезерного станка с ЧПУ 6р13ф3

Скачать схему в увеличенном масштабе

Кинематическая схема

По кинематической схеме видно, что привод соединен с электродвигателем через муфту. Она отвечает за передачу движения конструктивному узлу. Трансформации трех блоков определяют число оборотов шпинделя. Возможно сообщение до 13 скоростей, при этом нет необходимости переходить поэтапно.

Электродвигатель, расположенный в консоли, осуществляет деятельность привода передач. Происходит это путем одной из 18 различных подач через кулачковую муфту к винтам. Те в свою очередь на горизонтальном стане могут быть трех видов: вертикальные, продольные и поперечные.

Важна функция фрикциона перемещения, который осуществляет движения через зубчатые колеса до подач. Эта детали соединяется с муфтой, ограничиваются одновременный функционал. Станина фиксируется штифтами по схеме, закреплена жесткими способом.

Коробка скоростей и шпиндель

Коробку скоростей располагают в верхней части корпуса станины. Ей управляют при помощи вставной коробки переключения. Которая, в свою очередь, монтируется на левой стороне. Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

В поворотной головке монтируется шпиндель. Для крепления применяется четыре болта.

Шпиндельная головка консольно-фрезерного станка 6С12

Шпиндельная головка консольно-фрезерного станка 6С12

Перечень составных частей шпиндельной головки консольно-фрезерного станка 6С12

- подшипники горизонтального вала

- винты регулировочные

- подшипники промежуточного вала

- трубка для смазки

- шайба

- подшипники

- винт

- гайка

- кронштейн

- шестерни конические

- гайка

- винт

- гайка подвижная

- шестерня

- подшипники

- пиноль

- роликоподшипник радиальный А—3182118

- шпиндель

- полукольца

- шарикоподшипник радиально-упорный СА—36214

- кольцо

- вал промежуточный

- стаканы

- болт

- стаканы

- винт

Описание шпиндельной головки станка

Поворотная шпиндельная головка представляет собой фасонную чугунную отливку, в расточках которой смонтированы:

- подвижная пиноль 17

- шпиндель 19

- промежуточный вал 23 с зубчатой передачей

Передней опорой шпинделя служит двухрядный радиальный роликоподшипник А3182118. Задней опорой является два радиально-упорных шарикоподшипника СА 36214. Натяжение подшипника задней опоры шпинделя осуществляется подшлифовкой колец 22, а подшипника А3182118 — полуколец 20.

Шпиндель — разгруженный. Осевые и радиальные нагрузки, возникающие на шестерне 14, воспринимаются непосредственно корпусом через подшипники.

Механизм перемещения пиноли состоит из кронштейна с гайкой 8, жестко закрепленных на пиноли и винта 7, получающего вращение через коническую пару 10, при повороте маховика. При перемещении пиноли необходимо отпустить зажимной винт, расположенный на передней стороне шпиндельной головки.

Поворот шпиндельной головки осуществляется при помощи червячной передачи, вмонтированной во фланцевую часть станины.

Монтаж и демонтаж шпиндельной головки станка

Монтаж головки производится при снятом червяке. Вставив головку в станину на 50% ее посадки, провернуть шпиндель 19 для совмещения шлицев, затем полостью головку установить и закрепить.

Ввернуть червяк с втулкой и застопорить его винтом и коническим штифтом.

Регулировка зацепления конических шестерен

Регулировку зацепления конических шестерен вести перемещением стаканов 24 и 26. Для этого необходимо отпустить 3 винта 27 и 3 болта 25. При перемещении винтов 27 производить регулировку.

Боковой зазор между зубьями конической передачи должен быть в пределах 0,17 — 0,24 мм. Длина пятна контакта не менее 50% длины зуба, ширина — не менее 50% рабочей высоты зуба.

Регулировка подшипников

Регулировка всех радиально-упорных подшипников производится за счет подшлифовок колец. Подшипники 21 верхней опоры шпинделя устанавливаются с предварительным натягом.

Предварительный натяг нижнего подшипника 18 должен обеспечиваться посадкой подшипника на коническую шейку шпинделя за счет подшлифовки полуколец 20.

Осевой люфт подшипников промежуточного вала 23 должен быть в пределах 0,02—0,03 мм.

Регулировка люфта в паре винт-гайка

Для выбора люфта в паре винт-гайка отпустить гайку 11 и винт 12, затем поворотом подвижной гайки 13 устранить люфт и законтрагаить ее.

Механизм подач

Обычно механизмы подач состоят из нескольких валов. И у каждого устройства имеются свои особенности работы:

- На трёх шарикоподшипниках устанавливается 6-ой вал.

- Сцепление этой детали регулируется при её перемещении. Для этого надо использовать винты, ввёрнутые во фланец.

- По тому же правилу устанавливают пятый вал. Подтягивания гайки с левого торца достаточно для регулирования этой части.

- На трёх опорах располагается четвёртый вал, благодаря чему увеличивается жёсткость.

- К шлицевому типу устройств относятся валы 2, 3 и 4. Они участвуют в передвижении зубчатых блоков.

Механизм переключения скоростей, фактически, становится отдельным самостоятельным узлом. На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

Расположение органов управления консольно-фрезерным станком 6С12

Расположение органов управления фрезерным станком 6С12

Перечень органов управления консольно-фрезерным станком 6С12

- Рукоятка продольного перемещения стола

- Пульт управления «Левый»

- Рукоятка переключения скоростей

- Винт зажима пиноли

- Фиксатор нулевого положения головки

- Рукоятка перемещения пиноли

- Кран СОЖ

- Блок путевых конечных выключателей «Продольно»

- Панель электрическая

- Ограничительные кулачки

- Винт поворота головки

- Гайка зажима головки

- Упор выдвижения пиноли

- Ограничительные кулачки

- Ограничительные кулачки

- Ограничительные кулачки

- Пульт управления «Правый»

- Рукоятка зажима салазок

- Лимб продольного перемещения

- Лимб вертикального перемещения

- Лимб поперечного перемещения

- Рукоятка переключения подач

- Кнопка «Ускоренная подача»

- Кнопка «Пуск шпинделя»

- Кнопка «Общий стоп»

Перечень составных частей консольно-фрезерного станка 6С12

- Пульт управления левый — СФ1.06.00.000

- Шпиндельная головка — СФ15.02.00.000

- Станина с коробкой скоростей — СФ2.01.00.000

- Пульт управления правый — СФ2.07.03.003

- Механизм переключения скоростей СФ1.23.03.000

- Стол-салазки — СФ2.04.00.000

- Консоль — СФ2.03.00.000

- Коробка подач — СФ2.06.00.000

- Электрооборудование — СФ15.12.00.000

- Блок конечных путевых переключателей — СФ2.08.00.000

- Механизм подъема и опускания консоли — СФ1.21.00.000

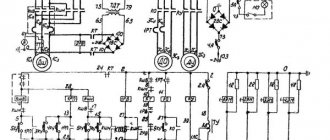

Схема электрическая

Электродвигатель участвует в образовании главного движения. Его мощность, тип и количество оборотов указываются в официальных технических сопроводительных документах. Кроме того, в работе участвуют такие элементы, как:

- Фрикционные муфты.

- Размер поверхностей трения.

- Число поверхностей трения.

- Материал поверхностей.

Скачать схему в увеличенном масштабе

Описание электрооборудования

Сеть трёхфазного тока напряжением 380 В должна стать основным источником питания, на это настроены все части. Кроме этого, электрическая схема предполагает и другие типы питания:

- От сетей напряжения на 127 В.

- Питания цепи местного освещения от напряжения 36 В.

- Использование нулевой защиты для всех электродвигателей.

- Использование плавких предохранителей для защиты каждой части.

- Тепловые реле, обеспечивающие дополнительную защиту.

Управление кнопочное, производится от двух командоаппаратов. Переключатель на три положения позволяет выполнить первые три режима.