Некачественные соединения могут стать причиной аварий. Трубопроводы, детали, испытывающие динамическую нагрузку, швы, работающие на излом, не должны содержать шлака, раковин, непроваров. Методы дефектоскопии сварных швов относятся к неразрушающей диагностике. Они используются для выявления внутренних, невидимых дефектов в металле – несплошностей, снижающих прочность соединения.

Разработано 10 методов диагностики, все они имеют достоинства и недостатки, ограничения. Дефектоскопией сварных швов проверяют качество работы сварщиков, выявляют нарушения технологии. Используют методы диагностики металла для входного, промежуточного и сдаточного контроля.

Суть ультразвукового метода

Впервые принцип дефектоскопии УЗ был предложен в 1928 г.: советский ученый Сергей Соколов показал, как обнаружить повреждения металла и других материалов через вариации энергии ультразвука. Соколов изобрел первый дефектоскоп, в котором применил ультразвуковые колебания для определения внутренних дефектов, трещин, посторонних включений и структуры материалов. В дальнейшем этот опыт подхватили ученые других стран, и метод получил распространение, став обязательным для многих отраслей промышленности.

Ультразвуковой метод контроля металла основан на физическом законе о неизменности траектории перемещения звуковых волн при условии однородности среды. Суть заключается в выявлении повреждений материала через излучение и принятие колебаний УЗ при отражении от дефекта, анализе амплитуды колебаний, времени возвращений, формы и других параметров.

Для анализа в материале при помощи дефектоскопа и преобразователей с пьезоэлементом создают высокочастотные колебания (свыше 20 кГц). Если изъянов нет – колебания не встречают препятствий и не имеют отражения. Если же присутствуют неоднородности (например, трещины, пустоты или другие включения), приемник зарегистрирует сигналы отражения от них.

Время распространения волны указывает на глубину расположения дефекта, а амплитуда отражения импульса – на размер неоднородности.

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

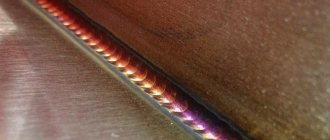

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

Стандартный образец (СОП) с зарубкой, такой применяется для настройки дефектоскопа с совмещенным ПЭПом

СОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

Ультразвуковой контроль – один из основных в дефектоскопии.

При дефектоскопии учитывается длина колебаний – она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель – 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Если на поверхности есть постороннее покрытие, которое невозможно удалить, нужно обеспечить полное прилипание к материалу.

Что такое УЗК сварочных стыков

Ультразвуковой контроль (УЗК) или ультразвуковая дефектоскопия — это метод неразрушающего контроля. Детали и материалы, подвергаемые ему, не получают повреждений. Его применяют во многих сферах и отраслях в промышленности, в медицине и т. д.

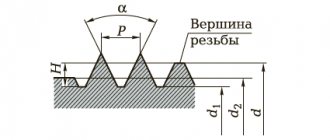

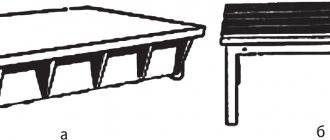

Данный метод активно применяется при контроле сварных швов таких как: стыковые, угловые, нахлестрочные и тавровые с конструктивным проваром (это те швы у которых после сварки не останется внутри непроваренного участка). На рисунке для примера приведен тавровый шов с конструктивным проваром Т8 по ГОСТ 5264)

Методика основан на применении ультразвука (звуковой волны с частотой свыше порога слышимости более 20 кГц, для контроля используются частоты от 180 кГц – 10 МГц, а иногда и до 100 МГц).

При контроле ультразвуком используются 2 основных принципа:

- Изменение амплитуды у отражённого сигнала (выявляются дефекты).

- Измерение времени, за которое волна проходит изделия (определяется толщина)

На основе этих 2 принципов и проводится контроль сварных соединений, металла при входном контроле, и различного оборудования, которое уже длительное время отработало и нужно оценить его остаточный ресурс.

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Пьезоэлемент является источником ультразвуковых волн.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Рекомендуем к прочтению Правила проведения сварочных работ

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.

Методы дефектоскопии ультразвуком

Выделяет 4 основных метода:

- Теневой. Используют 2 преобразователя: первый (излучатель) создает на границе двух сред акустические колебания, второй (приемник) их фиксирует. Обязательное условие при этом – расположение второго преобразователя точно в направлении волны, создаваемой излучателем. При столкновении с повреждением колебания пропадают. Выявленная глухая область обозначает расположение повреждений на материале.

- Зеркально-теневой. Близок по принципу к теневому, но предполагает расположение преобразователей на одной поверхности сварочного соединения. При этом фиксируется поток, отраженный от второй поверхности. Повреждение в материале определяется пропаданием отраженных колебаний.

- Эхо-зеркальный. 2 преобразователя находятся на одной стороне соединения. Созданные УЗ-колебания регистрируются в момент отражения от препятствия.

- Эхо-импульсный. Предполагает наличие одного преобразователя, выступающего в роли и источника, и приемника. Акустическая волна направляется на сварное соединение, фиксируя отражение от инородного тела.

Методы и схемы контроля дефектоскопии.

Сравнение и выбор лучшего

Выбор метода зависит от характеристик тестируемого материала, условий проведения (стационарные тесты или анализ в процессе работы) и выбирается индивидуально.

Параметры оценки результатов

Расшифровка результатов, полученных ультразвуковым методам контроля при прозвучивании сварных соединений, является одним из важных этапов работы.

При обнаружении дефекта измеряют:

- Глубину залегания дефекта.

- Протяженность.

- Расстояние между дефектами (если их несколько).

- Максимальную амплитуду от сигнала.

- Суммарную протяженность дефектов.

Результаты заносятся в журнал контроля, а также в заключение или протокол. В журнале контроля указывают:

- Номер сварочного стыка по формуляру и его тип;

- длина контролируемого участка;

- № СОПа;

- рабочая частота и угол ввода;

- результаты контроля;

- участки, которые не удалось проконтролировать (при отсутствии доступа);

- дата контроля и подписи дефектоскопистов.

Выявленные дефекты при контроле описываются с помощью буквенно-цифирного обозначения. Для обозначения дефектов следует использовать ГОСТ 14782.

Возможности ультразвуковой диагностики

Метод УЗ позволяет:

- Фиксировать дефекты внутри (под поверхностью) материала, не нарушая при этом его целостности.

- Находить очаги поражения коррозией.

- Выявлять посторонние вкрапления и неоднородности в структуре.

- Определять расположение и размеры изъянов.

- Оценивать состояние соединений в материале.

Анализ применяется в промышленности:

- Проверка стержней (из пластика и металла), труб на наличие пористости, трещин и пустот.

- УЗК сварных швов высокочастотным датчиком.

- Обнаружение пустот в элементах, измерение толщины стенок деталей.

- При работе с композитами и стекловолокном обнаружение их повреждения или отслоения при ударе.

- Проверка адгезивных соединений после пайки (если есть доступ к поверхности).

Дефектоскопия обеспечивает ультразвуковой контроль качества сварных соединений.

Магнитный контроль сварных швов

Магнитные методы дефектоскопии основаны на создании магнитного поля, которое пронизывает тело сварного шва. Для этого используется специальный аппарат, в принцип работы которого вложено явления электромагнетизма.

Есть два способа, как определить дефект внутри соединения.

- С использованием ферромагнитного порошка, обычно это железо. Его можно использовать как в сухом виде, так и во влажном. Во втором случае железный порошок смешивают с маслом или керосином. Его посыпают на шов, а с другой стороны устанавливают магнит. В местах, где есть дефекты, порошок будет собираться.

- С помощью ферромагнитной ленты. Ее укладывают на шов, а с другой стороны устанавливают прибор. Все дефекты, которые оказываются в стыке двух металлических заготовок, будут отображаться на этой пленке.

Этот вариант дефектоскопии сварных соединений можно использовать для контроля только ферромагнитных стыков. Цветные металлы, стали с хромникелевым покрытием и другие таким способом не контролируются.

Для каких объектов применимо

Метод УЗК используют на производствах нефти и газа, в отраслях крупной промышленности, в атомной энергетике и т.д. В металлургии, например, ультразвуковую дефектоскопию применяют при обработке литья и поковок. В авиастроении – для диагностики полимеров и композитов на наличие трещин, непроклеев и т.д.

Ультразвуковую дефектоскопию применяют на производствах нефти и газа.

В металлургии контролю подвергают листовую сталь, которую широко используют при строительстве автодорожных и железнодорожных мостов, в гражданском и промышленном строительстве зданий и сооружений, требующих повышенной прочности и надежности.

В литейном производстве метод позволяет видеть в структуре черных и цветных металлов пустоты, пористость, включения и трещины. Также возможно измерить толщину изделия, например пустотелых отливок сложной формы, без нарушения его целостности в производстве автомобильных двигателей.

В строительстве для оценки состояния бетонных конструкций важно проверить фактическую прочность на соответствие проектным требованиям. Ведется проверка факторов, влияющих на эксплуатационные свойства бетона и арматуры. Метод УЗ дает возможность работы не только в лабораторных условиях, но и на строительной площадке.

При контроле сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок УЗ метод является единственным решением.

Это объясняется использованием нержавеющих, аустенитных крупнозернистых сталей в конструкциях атомных реакторов и резервуаров.

Рекомендуем к прочтению Технология сварки блоков ДВС

Для труб

Дефектоскопия применяется на магистральных и технологических трубопроводах. Благодаря этой процедуре небольшие дефекты и трещины на трубах, появляющиеся со временем естественным путем, не перерастают в проблемы, угрожающие безопасности и требующие вывода магистральных систем из рабочего состояния.

Метод ультразвуковой дефектоскопии сварных швов применяется для трубопроводов.

Применение УЗ-дефектоскопии позволяет обнаружить такие повреждения труб:

- низкий уровень герметичности (или ее отсутствие);

- потерю контроля состояния напряженности;

- деформацию и разгерметизацию сварных стыков.

Для свайных конструкций и рельсов

Диагностика сварных соединений незаменима для выявления трещин в подошве или головке рельс, для обнаружения дефектов стыка. Метод может применяться стационарно (на рельсосварочном предприятии) либо в полевых условиях. Для УЗК свай и сварочных швов используют дефектоскопы со специальными характеристиками – высокой устойчивостью к влажности, рабочей температурой до +35ºС (без образования влаги). При этом измерительные приборы нуждаются в постоянной защите от воздействий пыли.

Ультразвуковая дефектоскопия остается актуальной для выявления трещин на рельсах.

Диагностика свай – необходимый этап в строительстве, на котором проверяют и фиксируют прочность бетонного основания и плотность заливки буронабивных свай. Во время проверки приемник с излучателем устанавливают на нижней точке сваи, фиксируют полученные сигналы, потом датчик перемещают на следующую точку.

Ультразвуковой метод контроля сварных швов показывает изъяны с высокой точностью и при этом не нарушает целостность несущих конструкций.

Для прочих деталей

Дефектоскопии подвергают материал во время технических освидетельствований и обследований, металл проверяют на входе и выходе. Метод применяют для проверки промышленной безопасности сосудов под давлением, корпусов насосов, арматуры, теплообменников, печей и т.д.

МЕТОДЫ И ТЕХНИЧЕСКИЕ СРЕДСТВА ДЕФЕКТОСКОПИИ МАТЕРИАЛА ДЕТАЛЕЙ МАШИН И ЭЛЕМЕНТОВ МЕТАЛЛОКОНСТРУКЦИЙ

Лекция N 10

Дефектоскопия – это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элементов металлоконструкций.

Дефектоскопия является составной частью диагностики технического состояния оборудования и его составных частей. Работы, связанные с выявлением дефектов в материале элементов оборудования, совмещаются с ремонтами и техническим обслуживаниями или выполняются самостоятельно в период технического осмотра.

Для выявления скрытых дефектов в конструкционных материалах используются различные методы неразрушающего контроля (дефектоскопии).

Известно, что дефекты в металле являются причиной изменения его физических характеристик: плотности, электропроводности, магнитной проницаемости, упругих и других свойств. Исследование этих характеристик и обнаружение с их помощью дефектов составляет физическую сущность методов неразрушающего контроля. Эти методы основаны на использовании проникающих излучений рентгеновских и гамма-лучей, магнитных и электромагнитных полей, колебаний, оптических спектров, явлений капиллярности и других.

Согласно ГОСТ 18353 методы неразрушающего контроля классифицируют по видам: акустические, магнитные, оптические, проникающими веществами, радиационные, радиоволновые, тепловые, электрические, электромагнитные. Каждый вид представляет собой условную группу методов, объединенных общностью физических характеристик.

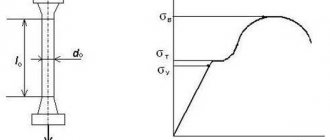

Выбор вида дефектоскопии зависит от материала, конструкции и размеров деталей, характера выявляемых дефектов и условий дефектоскопии (в мастерских или на машине). Основными качественными показателями методов дефектоскопии являются чувствительность, разрешающая способность, достоверность результатов. Чувствительность

– наименьшие размеры выявляемых дефектов;

разрешающая способность

– наименьшее расстояние между двумя соседними минимальными выявляемыми дефектами, измеряется в единицах длины или числом линий на 1 мм (мм-1).

Достоверность результатов

– вероятность пропуска дефектов или браковки годных деталей.

Акустические методы

основаны на регистрации параметров упругих колебаний, возбужденных в исследуемом объекте. Эти методы широко применяются для контроля толщины деталей, оплошности (трещин, пористости, раковин и т. п.) и физико-механических свойств (зернистости, межкристаллитной коррозии, глубины закаленного слоя и др.) материала. Контроль выполняется на основании анализа характера распространения звуковых волн в материале детали (амплитуды, фазы, скорости, угла преломления, резонансных явлений). Метод пригоден для деталей, материал которых способен упруго сопротивляться деформациям сдвига (металлы, фарфор, оргстекло, некоторые пластмассы).

В зависимости от частоты акустические волны подразделяют на инфракрасные – с частотой до 20 Гц, звуковые (от 20 до 2∙104 Гц), ультразвуковые (от 2∙104 до 109 Гц) и гиперзвуковые (свыше 109 Гц). Ультразвуковые дефектоскопы работают с УЗК от 0,5 до 10 МГц.

К основным недостаткам ультразвуковых методов относятся необходимость достаточно высокой чистоты поверхности деталей и существенная зависимость качества контроля от квалификации оператора-дефектоскописта.

Магнитные методы

основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств контролируемого объекта. Их применяют для обнаружения поверхностных и подповерхностных дефектов в деталях различной формы, изготовленных из ферромагнитных материалов.

При магнитопорошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой способ) или их суспензии (мокрый способ). Проявляющийся материал наносят на поверхность изделия. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма его скоплений соответствует очертанию дефекта.

Сущность магнитографического метода заключается в намагничивании изделия при одновременной записи магнитного поля на магнитную ленту, которой покрывают деталь, и последующей расшифровке полученной информации.

Магнитные силовые линии результирующего поля направлены по винтовым линиям к поверхности изделия, что позволяет обнаруживать дефекты разной направленности.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической, обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавочными и другими способами до температуры 600…700оС.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных деталей порошок не должен удерживаться на поверхности. Для этих же целей применяют приборы, снабженные феррозондовыми полюсоискателями.

Для контроля деталей магнитопорошковым способом серийно выпускают стационарные, переносные и передвижные дефектоскопы. Последние включают в себя: источники тока, устройства для подвода тока, намагничивания деталей и для нанесения магнитного порошка или суспензии, электроизмерительную аппаратуру. Стационарные приборы характеризуются большой мощностью и производительностью. На них можно проводить все виды намагничивания.

Вихретоковые методы

основаны на анализе взаимодействие внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте.

Методы вихревых токов позволяют обнаруживать поверхностные дефекты, в том числе под слоем металлических и неметаллических покрытий, контролировать размеры покрытий и деталей (диаметры шаров, труб, проволоки, толщину листов и др.), определять физико-механические свойства материалов (твердости, структуры, глубины азотирования и др.), измерять вибрации и перемещения деталей в процессе работы машины.

Дефектоскопия деталей радиационными методами

основана на регистрации ослабления интенсивности радиоактивного излучения при прохождении через контролируемый, объект. Наиболее часто применяются рентгеновский и γ-контроль деталей и сварных швов. Промышленностью выпускаются как передвижные рентгеновские аппараты для работы в условиях мастерских , так и портативные для работы в полевых условиях. Регистрация результатов радиационного контроля осуществляется визуально (изображение на экранах, в том числе стереоскопическое изображение), в виде электрических сигналов, фиксацией на фотопленке или обычной бумаге (ксерорадиография).

Достоинства радиационных методов: высокое качество контроля, особенно литья, сварных швов, состояния закрытых полостей элементов машин; возможность документального подтверждения результатов контроля, не требующего дополнительной расшифровки. Существенными недостатками являются сложность аппаратуры и организации выполнения работ, связанной с обеспечением безопасного хранения и использования источников радиационного излучения.

Радиоволновые методы

основаны на регистрации изменения электромагнитных колебаний, взаимодействующих с контролируемым объектом. На практике получили распространение сверхвысокочастотные (СВЧ) методы в диапазоне длин волн от 1 до 100 мм. Взаимодействие радиоволн с объектом оценивают по характеру поглощения, дифракции, отражения, преломления волны, интерференционным процессам, резонансным эффектам. Эти методы применяют для контроля качества и геометрических параметров изделий из пластмасс, стеклопластиков, термозащитных и теплоизоляционных материалов, а также для измерения вибрации.

Тепловые методы.

В тепловых методах в качестве диагностируемого параметра используется тепловая энергия, распространяющаяся в объекте, излучаемая объектом, поглощаемая объектом. Температурное поле поверхности объекта является источником информации об особенностях процессов теплопередачи, которые, в свою очередь, зависят от наличия внутренних и наружных дефектов, охлаждения объекта или его части в результате истечения среды и т.п.

Контроль температурного поля осуществляют с помощью термометров, термоиндикаторов, пирометров, радиометров, инфракрасных микроскопов, тепловизоров и других средств.

Оптические методы.

Оптический неразрушающий контроль основан на анализе взаимодействия оптического излучения с объектом. Для получения информации используют явления интерференции, дифракции, поляризации, преломления, отражения, поглощения, рассеивания света, а также изменение характеристик самого объекта исследования в результате эффектов фотопроводимости, люминесценции, фотоупругости и других.

К числу дефектов, обнаруживаемых оптическими методами, относятся нарушения сплошности, расслоения, поры, трещины, включения инородных тел, изменения структуры материалов, коррозионные раковины, отклонение геометрической формы от заданной, а также внутренние напряжения в материале.

Визуальная энтроскопия позволяет обнаружить дефекты на поверхностях объекта. Энтроскопы (видеобороскопы) для внутреннего обследования труднодоступных мест объекта включают в себя зонд из стекловолокна, с помощью которого исследователь может проникать вовнутрь объекта, и экран визуального наблюдения поверхности, а также принтер для видеозаписи исследуемой поверхности объекта. Применение оптических квантовых генераторов (лазеров) позволяет расширить границы традиционных оптических методов контроля и создать принципиально новые методы оптического контроля: голографические, акустооптические.

Капиллярный метод

дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта, и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика).

Капиллярные методы применяют для обнаружения дефектов в деталях простой и сложной формы. Эти методы позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. В качестве проникающих веществ используют керосин, цветные, люминесцентные и радиоактивные жидкости, а также применяют метод избирательно фильтрующихся частиц.

При использовании цветных жидкостей индикаторный рисунок получается цветным, обычно красным, который хорошо выделяется на белом фоне проявителя – цветная дефектоскопия. При использовании люминесцирующих жидкостей индикаторный рисунок становятся хорошо видимым под воздействием ультрафиолетовых лучей – люминесцентный метод. Контроль характера индикаторных рисунков осуществляется визуально-оптическим методом. При этом линии рисунка обнаруживаются сравнительно легко, так как они в десятки раз шире и контрастнее, чем дефекты.

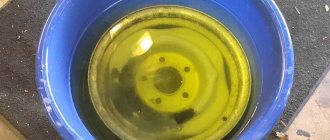

Простейшим примером капиллярной дефектоскопии является керосиновая проба. Проникающей жидкостью служит керосин. Проявитель – мел в виде сухого порошка или водной суспензии. Керосин, просачиваясь в слой мела, вызывает его потемнение, которое обнаруживается при дневном свете.

Достоинствами капиллярной дефектоскопии являются универсальность в отношении формы, и материалов деталей, хорошая наглядность результатов, простота и низкая стоимость материалов, высокая достоверность и хорошая чувствительность. В частности, минимальные размеры обнаруживаемых трещин составляют: ширина 0,001 – 0,002 мм, глубина 0,01 – 0,03 мм. Недостатки: возможность обнаружения только поверхностных дефектов, большая длительность процесса (0,5 м – 1,5 ч) и трудоемкость (необходимость тщательной очистки), токсичность некоторых проникающих жидкостей, недостаточная надежность при отрицательных температурах.

Трещины в деталях можно обнаруживать с помощью керосиновой пробы.

Керосин обладает хорошей смачивающей способностью, глубоко проникает в сквозные дефекты диаметром более 0,1 мм. При контроле качества сварных швов на одну из поверхностей изделия наносят керосин, а на противоположную – адсорбирующее покрытие (350…450 г суспензии молотого мела на 1 л воды). Наличие сквозной трещины определяют по желтым пятнам керосина на меловой обмазке.

Для выявления сквозных пор и трещин широко используются гидравлический и пневматический методы испытаний.

При гидравлическом методе внутреннюю полость изделия заполняют рабочей жидкостью (водой), герметизируют, создают насосом избыточное давление и выдерживают деталь некоторое время. Наличие дефекта устанавливают визуально по появлению капель воды или отпотеванию наружной поверхности.

Пневматический метод нахождения сквозных дефектов более чувствителен, чем гидравлический, так как воздух легче проходит через дефект, чем жидкость. Во внутреннюю полость деталей закачивают сжатый воздух, а наружную поверхность покрывают мыльным раствором или погружают деталь в воду. О наличии дефекта судят по выделению пузырьков воздуха. Давление воздуха, закачиваемого во внутренние полости, зависит от конструктивных особенностей деталей и обычно равно 0,05 – 0,1 МПа.

Методы неразрушающего контроля не являются универсальными. Каждый из них может быть использован наиболее эффективно для обнаружения определенных дефектов. Выбор метода неразрушающего контроля определяется конкретными требованиями практики и зависит от материала, конструкции исследуемого объекта, состояния его поверхности, характеристики дефектов, подлежащих обнаружению, условий работы объекта, условий контроля и технико-экономических показателей.

Поверхностные и подповерхностные дефекты в ферромагнитных сталях обнаруживают намагничиванием детали и фиксацией при этом поля рассеивания с помощью магнитных методов. Те же дефекты в изделиях, изготовленных из немагнитных сплавов, например, жapoпpoчныx, нержавеющих, нельзя выявить магнитными методами. В этом случае применяют, например, электромагнитный метод. Однако и этот метод непригоден для изделий из пластмасс. В этом случае оказывается эффективным капиллярный метод. Ультразвуковой метод малоэффективен при выявлении внутренних дефектов в литых конструкциях и сплавах с высокой степенью анизотропии. Такие конструкции контролируют с помощью рентгеновских или гамма лучей.

Конструкция (форма и размеры) деталей

также обусловливает вы-

бор метода контроля. Если для контроля объекта простой формы можно применить почти все методы, то для контроля объектов сложной формы применение методов ограничено. Объекты, имеющие большое количество выточек, канавок, уступов, геометрических переходов, трудно контролировать такими методами, как магнитный, ультразвуковой, радиационный. Крупногабаритные объекты контролируют по частям, определяя зоны наиболее опасных участков.

Состояние поверхности

изделия, под которым подразумевают ее шероховатость и наличие на ней защитных покрытий и загрязнений существенно влияет на выбор метода и подготовку поверхности к исследованиям. Грубая шероховатая поверхность исключает применение капиллярных методов, метода вихревых токов, магнитных и ультразвуковых методов в контактном варианте. Малая шероховатость расширяет возможности методов дефетоскопии. Ультразвуковой и капиллярный методы применяют при шероховатости поверхности не более 2,5 мкм, магнитный и вихретоковый – не более 10 мкм. Защитные покрытия не позволяют применять оптические, магнитные и капиллярные методы. Эти методы можно применять только после удаления покрытия. Если такое удаление невозможно, применяют радиационные, и ультразвуковые методы. Электромагнитным методом обнаруживают трещины на деталях, имеющих лакокрасочные и другие неметаллические покрытия толщиной до 0,5 мм и неметаллические немагнитные покрытия до 0,2 мм.

Дефекты имеют различное происхождение и отличаются по виду, размерам, месту расположения, ориентации относительно волокна металла. При выборе метода контроля следует изучить характер возможных дефектов. По расположению дефекты могут быть внутренними, залегающими на глубине более 1 мм, подповерхностными (на глубине до 1 мм) и поверхностными. Для обнаружения внутренних дефектов в стальных изделиях используют чаще радиационный и ультразвуковые методы. Если изделия имеют сравнительно небольшую толщину, a дефекты, подлежащие выявлению, достаточно большие размеры, то лучше пользоваться радиационными методами. Если толщина изделия в направлении просвечивания больше 100-150 мм или требуется обнаружить в нем внутренние дефекты в виде трещин или тонких расслоений, то применять радиационные методы нецелесообразно, так как лучи не приникают на такую глубину и их направление перпендикулярно направлению трещин. В таком случае наиболее приемлем ультразвуковой контроль.

Лекция N 10

Дефектоскопия – это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элементов металлоконструкций.

Дефектоскопия является составной частью диагностики технического состояния оборудования и его составных частей. Работы, связанные с выявлением дефектов в материале элементов оборудования, совмещаются с ремонтами и техническим обслуживаниями или выполняются самостоятельно в период технического осмотра.

Для выявления скрытых дефектов в конструкционных материалах используются различные методы неразрушающего контроля (дефектоскопии).

Известно, что дефекты в металле являются причиной изменения его физических характеристик: плотности, электропроводности, магнитной проницаемости, упругих и других свойств. Исследование этих характеристик и обнаружение с их помощью дефектов составляет физическую сущность методов неразрушающего контроля. Эти методы основаны на использовании проникающих излучений рентгеновских и гамма-лучей, магнитных и электромагнитных полей, колебаний, оптических спектров, явлений капиллярности и других.

Согласно ГОСТ 18353 методы неразрушающего контроля классифицируют по видам: акустические, магнитные, оптические, проникающими веществами, радиационные, радиоволновые, тепловые, электрические, электромагнитные. Каждый вид представляет собой условную группу методов, объединенных общностью физических характеристик.

Выбор вида дефектоскопии зависит от материала, конструкции и размеров деталей, характера выявляемых дефектов и условий дефектоскопии (в мастерских или на машине). Основными качественными показателями методов дефектоскопии являются чувствительность, разрешающая способность, достоверность результатов. Чувствительность

– наименьшие размеры выявляемых дефектов;

разрешающая способность

– наименьшее расстояние между двумя соседними минимальными выявляемыми дефектами, измеряется в единицах длины или числом линий на 1 мм (мм-1).

Достоверность результатов

– вероятность пропуска дефектов или браковки годных деталей.

Акустические методы

основаны на регистрации параметров упругих колебаний, возбужденных в исследуемом объекте. Эти методы широко применяются для контроля толщины деталей, оплошности (трещин, пористости, раковин и т. п.) и физико-механических свойств (зернистости, межкристаллитной коррозии, глубины закаленного слоя и др.) материала. Контроль выполняется на основании анализа характера распространения звуковых волн в материале детали (амплитуды, фазы, скорости, угла преломления, резонансных явлений). Метод пригоден для деталей, материал которых способен упруго сопротивляться деформациям сдвига (металлы, фарфор, оргстекло, некоторые пластмассы).

В зависимости от частоты акустические волны подразделяют на инфракрасные – с частотой до 20 Гц, звуковые (от 20 до 2∙104 Гц), ультразвуковые (от 2∙104 до 109 Гц) и гиперзвуковые (свыше 109 Гц). Ультразвуковые дефектоскопы работают с УЗК от 0,5 до 10 МГц.

К основным недостаткам ультразвуковых методов относятся необходимость достаточно высокой чистоты поверхности деталей и существенная зависимость качества контроля от квалификации оператора-дефектоскописта.

Магнитные методы

основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств контролируемого объекта. Их применяют для обнаружения поверхностных и подповерхностных дефектов в деталях различной формы, изготовленных из ферромагнитных материалов.

При магнитопорошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой способ) или их суспензии (мокрый способ). Проявляющийся материал наносят на поверхность изделия. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма его скоплений соответствует очертанию дефекта.

Сущность магнитографического метода заключается в намагничивании изделия при одновременной записи магнитного поля на магнитную ленту, которой покрывают деталь, и последующей расшифровке полученной информации.

Магнитные силовые линии результирующего поля направлены по винтовым линиям к поверхности изделия, что позволяет обнаруживать дефекты разной направленности.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической, обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавочными и другими способами до температуры 600…700оС.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных деталей порошок не должен удерживаться на поверхности. Для этих же целей применяют приборы, снабженные феррозондовыми полюсоискателями.

Для контроля деталей магнитопорошковым способом серийно выпускают стационарные, переносные и передвижные дефектоскопы. Последние включают в себя: источники тока, устройства для подвода тока, намагничивания деталей и для нанесения магнитного порошка или суспензии, электроизмерительную аппаратуру. Стационарные приборы характеризуются большой мощностью и производительностью. На них можно проводить все виды намагничивания.

Вихретоковые методы

основаны на анализе взаимодействие внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте.

Методы вихревых токов позволяют обнаруживать поверхностные дефекты, в том числе под слоем металлических и неметаллических покрытий, контролировать размеры покрытий и деталей (диаметры шаров, труб, проволоки, толщину листов и др.), определять физико-механические свойства материалов (твердости, структуры, глубины азотирования и др.), измерять вибрации и перемещения деталей в процессе работы машины.

Дефектоскопия деталей радиационными методами

основана на регистрации ослабления интенсивности радиоактивного излучения при прохождении через контролируемый, объект. Наиболее часто применяются рентгеновский и γ-контроль деталей и сварных швов. Промышленностью выпускаются как передвижные рентгеновские аппараты для работы в условиях мастерских , так и портативные для работы в полевых условиях. Регистрация результатов радиационного контроля осуществляется визуально (изображение на экранах, в том числе стереоскопическое изображение), в виде электрических сигналов, фиксацией на фотопленке или обычной бумаге (ксерорадиография).

Достоинства радиационных методов: высокое качество контроля, особенно литья, сварных швов, состояния закрытых полостей элементов машин; возможность документального подтверждения результатов контроля, не требующего дополнительной расшифровки. Существенными недостатками являются сложность аппаратуры и организации выполнения работ, связанной с обеспечением безопасного хранения и использования источников радиационного излучения.

Радиоволновые методы

основаны на регистрации изменения электромагнитных колебаний, взаимодействующих с контролируемым объектом. На практике получили распространение сверхвысокочастотные (СВЧ) методы в диапазоне длин волн от 1 до 100 мм. Взаимодействие радиоволн с объектом оценивают по характеру поглощения, дифракции, отражения, преломления волны, интерференционным процессам, резонансным эффектам. Эти методы применяют для контроля качества и геометрических параметров изделий из пластмасс, стеклопластиков, термозащитных и теплоизоляционных материалов, а также для измерения вибрации.

Тепловые методы.

В тепловых методах в качестве диагностируемого параметра используется тепловая энергия, распространяющаяся в объекте, излучаемая объектом, поглощаемая объектом. Температурное поле поверхности объекта является источником информации об особенностях процессов теплопередачи, которые, в свою очередь, зависят от наличия внутренних и наружных дефектов, охлаждения объекта или его части в результате истечения среды и т.п.

Контроль температурного поля осуществляют с помощью термометров, термоиндикаторов, пирометров, радиометров, инфракрасных микроскопов, тепловизоров и других средств.

Оптические методы.

Оптический неразрушающий контроль основан на анализе взаимодействия оптического излучения с объектом. Для получения информации используют явления интерференции, дифракции, поляризации, преломления, отражения, поглощения, рассеивания света, а также изменение характеристик самого объекта исследования в результате эффектов фотопроводимости, люминесценции, фотоупругости и других.

К числу дефектов, обнаруживаемых оптическими методами, относятся нарушения сплошности, расслоения, поры, трещины, включения инородных тел, изменения структуры материалов, коррозионные раковины, отклонение геометрической формы от заданной, а также внутренние напряжения в материале.

Визуальная энтроскопия позволяет обнаружить дефекты на поверхностях объекта. Энтроскопы (видеобороскопы) для внутреннего обследования труднодоступных мест объекта включают в себя зонд из стекловолокна, с помощью которого исследователь может проникать вовнутрь объекта, и экран визуального наблюдения поверхности, а также принтер для видеозаписи исследуемой поверхности объекта. Применение оптических квантовых генераторов (лазеров) позволяет расширить границы традиционных оптических методов контроля и создать принципиально новые методы оптического контроля: голографические, акустооптические.

Капиллярный метод

дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта, и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика).

Капиллярные методы применяют для обнаружения дефектов в деталях простой и сложной формы. Эти методы позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. В качестве проникающих веществ используют керосин, цветные, люминесцентные и радиоактивные жидкости, а также применяют метод избирательно фильтрующихся частиц.

При использовании цветных жидкостей индикаторный рисунок получается цветным, обычно красным, который хорошо выделяется на белом фоне проявителя – цветная дефектоскопия. При использовании люминесцирующих жидкостей индикаторный рисунок становятся хорошо видимым под воздействием ультрафиолетовых лучей – люминесцентный метод. Контроль характера индикаторных рисунков осуществляется визуально-оптическим методом. При этом линии рисунка обнаруживаются сравнительно легко, так как они в десятки раз шире и контрастнее, чем дефекты.

Простейшим примером капиллярной дефектоскопии является керосиновая проба. Проникающей жидкостью служит керосин. Проявитель – мел в виде сухого порошка или водной суспензии. Керосин, просачиваясь в слой мела, вызывает его потемнение, которое обнаруживается при дневном свете.

Достоинствами капиллярной дефектоскопии являются универсальность в отношении формы, и материалов деталей, хорошая наглядность результатов, простота и низкая стоимость материалов, высокая достоверность и хорошая чувствительность. В частности, минимальные размеры обнаруживаемых трещин составляют: ширина 0,001 – 0,002 мм, глубина 0,01 – 0,03 мм. Недостатки: возможность обнаружения только поверхностных дефектов, большая длительность процесса (0,5 м – 1,5 ч) и трудоемкость (необходимость тщательной очистки), токсичность некоторых проникающих жидкостей, недостаточная надежность при отрицательных температурах.

Трещины в деталях можно обнаруживать с помощью керосиновой пробы.

Керосин обладает хорошей смачивающей способностью, глубоко проникает в сквозные дефекты диаметром более 0,1 мм. При контроле качества сварных швов на одну из поверхностей изделия наносят керосин, а на противоположную – адсорбирующее покрытие (350…450 г суспензии молотого мела на 1 л воды). Наличие сквозной трещины определяют по желтым пятнам керосина на меловой обмазке.

Для выявления сквозных пор и трещин широко используются гидравлический и пневматический методы испытаний.

При гидравлическом методе внутреннюю полость изделия заполняют рабочей жидкостью (водой), герметизируют, создают насосом избыточное давление и выдерживают деталь некоторое время. Наличие дефекта устанавливают визуально по появлению капель воды или отпотеванию наружной поверхности.

Пневматический метод нахождения сквозных дефектов более чувствителен, чем гидравлический, так как воздух легче проходит через дефект, чем жидкость. Во внутреннюю полость деталей закачивают сжатый воздух, а наружную поверхность покрывают мыльным раствором или погружают деталь в воду. О наличии дефекта судят по выделению пузырьков воздуха. Давление воздуха, закачиваемого во внутренние полости, зависит от конструктивных особенностей деталей и обычно равно 0,05 – 0,1 МПа.

Методы неразрушающего контроля не являются универсальными. Каждый из них может быть использован наиболее эффективно для обнаружения определенных дефектов. Выбор метода неразрушающего контроля определяется конкретными требованиями практики и зависит от материала, конструкции исследуемого объекта, состояния его поверхности, характеристики дефектов, подлежащих обнаружению, условий работы объекта, условий контроля и технико-экономических показателей.

Поверхностные и подповерхностные дефекты в ферромагнитных сталях обнаруживают намагничиванием детали и фиксацией при этом поля рассеивания с помощью магнитных методов. Те же дефекты в изделиях, изготовленных из немагнитных сплавов, например, жapoпpoчныx, нержавеющих, нельзя выявить магнитными методами. В этом случае применяют, например, электромагнитный метод. Однако и этот метод непригоден для изделий из пластмасс. В этом случае оказывается эффективным капиллярный метод. Ультразвуковой метод малоэффективен при выявлении внутренних дефектов в литых конструкциях и сплавах с высокой степенью анизотропии. Такие конструкции контролируют с помощью рентгеновских или гамма лучей.

Конструкция (форма и размеры) деталей

также обусловливает вы-

бор метода контроля. Если для контроля объекта простой формы можно применить почти все методы, то для контроля объектов сложной формы применение методов ограничено. Объекты, имеющие большое количество выточек, канавок, уступов, геометрических переходов, трудно контролировать такими методами, как магнитный, ультразвуковой, радиационный. Крупногабаритные объекты контролируют по частям, определяя зоны наиболее опасных участков.

Состояние поверхности

изделия, под которым подразумевают ее шероховатость и наличие на ней защитных покрытий и загрязнений существенно влияет на выбор метода и подготовку поверхности к исследованиям. Грубая шероховатая поверхность исключает применение капиллярных методов, метода вихревых токов, магнитных и ультразвуковых методов в контактном варианте. Малая шероховатость расширяет возможности методов дефетоскопии. Ультразвуковой и капиллярный методы применяют при шероховатости поверхности не более 2,5 мкм, магнитный и вихретоковый – не более 10 мкм. Защитные покрытия не позволяют применять оптические, магнитные и капиллярные методы. Эти методы можно применять только после удаления покрытия. Если такое удаление невозможно, применяют радиационные, и ультразвуковые методы. Электромагнитным методом обнаруживают трещины на деталях, имеющих лакокрасочные и другие неметаллические покрытия толщиной до 0,5 мм и неметаллические немагнитные покрытия до 0,2 мм.

Дефекты имеют различное происхождение и отличаются по виду, размерам, месту расположения, ориентации относительно волокна металла. При выборе метода контроля следует изучить характер возможных дефектов. По расположению дефекты могут быть внутренними, залегающими на глубине более 1 мм, подповерхностными (на глубине до 1 мм) и поверхностными. Для обнаружения внутренних дефектов в стальных изделиях используют чаще радиационный и ультразвуковые методы. Если изделия имеют сравнительно небольшую толщину, a дефекты, подлежащие выявлению, достаточно большие размеры, то лучше пользоваться радиационными методами. Если толщина изделия в направлении просвечивания больше 100-150 мм или требуется обнаружить в нем внутренние дефекты в виде трещин или тонких расслоений, то применять радиационные методы нецелесообразно, так как лучи не приникают на такую глубину и их направление перпендикулярно направлению трещин. В таком случае наиболее приемлем ультразвуковой контроль.

Плюсы и минусы диагностики ультразвуком

Главным достоинством метода является то, что он относится к неразрушающему контролю. Исследуемый объект не выводится из эксплуатации, не подвергается разборке, взятию образцов, не требует других дорогостоящих действий.

Дефектоскопия позволяет предотвратить и своевременно устранить возможные разрушения сложных агрегатов и конструкций.

Другие преимущества УЗД:

- Метод доступен для работы с металлическими материалами и неметаллами.

- Точность в определении положения дефекта и оценке его размера и формы.

- Высокая скорость исследования.

- Низкая цена работ.

- Безопасность для здоровья (меньший вред в сравнении с работой рентгена).

- Мобильность, т.е. работа в полевых условиях.

Ультразвуковая дефектоскопия позволяет предотвратить возможные разрушения.

Недостатки диагностики ультразвуком:

- Нужна предварительная подготовка поверхности.

- Не поддаются проверке грубые материалы, детали неправильной формы, слишком маленькие или тонкие.

- Невозможна работа с чугуном и крупнозернистыми материалами (из-за высокого уровня шума и низкого уровня звука).

- УЗД может не определить повреждения, ориентированные параллельно звуковому лучу.

ГОСТы на ультразвуковой контроль

Всего существует около 30 нормативных документов, которые определяют порядок проведения испытаний или обследований, применяемое оборудование и др.

Перечислим некоторые действующие на данный момент ГОСТы по ультразвуковому контролю:

- ГОСТ Р 55724-2013 — Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 8.502-84 — Толщиномеры покрытий. Методы и средства поверки.

- ГОСТ Р 55725-2013 — Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования.

- ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

- ГОСТ Р 55809-2013 — Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров.

- ГОСТ 27750-88 — Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий.

- ГОСТ 23858-79 — Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

- ГОСТ 17624-87 — Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ 24983-81 — Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости.

- ГОСТ 26266-90 — Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

- ГОСТ 12.1.001-89 — Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

- ГОСТ Р ИСО 10332-99 — Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

- ГОСТ 24507-80 — Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ ИСО 4386-1-94 — Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

- ГОСТ 21397-81 — Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

Необходимое оборудование для проведения дефектоскопии

Для ультразвуковой диагностики применяют дефектоскоп, преобразователь со встроенным пьезоэлементом (рассчитанным на излучение и/или прием ультразвуковых колебаний) и дополнительные приспособления.

УЗ-преобразователи бывают 3 типов:

- Прямые: излучение продольных волн под прямым углом к проверяемой поверхности. Могут иметь керамический пьезоэлемент (из титаната бария или цирконат-титаната свинца). В моделях зарубежных брендов используется кварц – он имеет сравнительно невысокую чувствительность, что обеспечивает равномерное излучение и стабильную работу.

- Наклонные (или призматические): излучение поперечных волн в металл под углом к поверхности ввода. Осуществляют вертикальное сканирование деталей, используются в случаях, когда установить преобразователь непосредственно на поверхности материала не представляется возможным (например, в угловых соединениях, в конструкциях со сложным профилем).

- Раздельно-совмещенные: поступление продольных волн в металл под углом 80-85º к поверхности ввода. Имеют 2 пьезоклапана, один из которых является генератором, а второй – приемником. Подходят для работы с грубыми материалами, деформированными поверхностями.

Дефектоскоп – устройство для обнаружения трещин в изделиях.

Главная составляющая преобразователя – пьезоэлемент в форме прямоугольной пластины или диска. Толщина пьезоэлемента составляет половину длины излучаемых волн. В прямых и наклонных преобразователях пьезоэлемент выступает в качестве излучателя и приемника УЗ-колебаний одновременно.

Схема устройства дефектоскопа

Дефектоскоп – это электронный блок для преобразования и усиления эхо-сигналов при отражении от дефекта, создания зондирующих импульсов высокого напряжения и наглядного отображения амплитудно-временных характеристик эхо-сигналов.

Рекомендуем к прочтению Способы прогрева бетона с помощью сварки

Встроенный переключатель предусмотрен для непосредственного подключения усилителя к генератору радиоимпульсов или отключения от него (в зависимости от схемы работы). Автоматический сигнализатор фиксирует дефект звуковым или световым сигналом.

Схема дефектоскопа.

Аппарат может иметь дополнительные блоки, расширяющие функции устройства и упрощающие работу оператора. К ним относится блок временной регулировки чувствительности, создающий одинаковую амплитуду сигналов при обнаружении деформаций разных размеров. Это повышает точность измерений.

Примерная стоимость дефектоскопа и других инструментов

Диапазон цен на дефектоскопы широк – от 90 000 до 2 500 000 руб. Стоимость зависит от рабочих характеристик, марки и страны производителя, года выпуска. Различается цена стационарных (для исследований в лабораториях) и портативных (для полевых условий) моделей. Возможность подключения к ПК, объем встроенной памяти и совместимость с несколькими типами преобразователей также влияют на конечную стоимость. При выборе отталкиваться следует от планируемых задач и предположительной области применения.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Как обучают специалистов по ультразвуковой дефектоскопии

В соответствии с действующим законодательством, специалисты, работающие в сфере ультразвуковой дефектоскопии, проходят обязательное повышение квалификации с последующей аттестацией.

Она проводится с целью определения достаточной теоретической и практической подготовки сотрудников для выполнения одного и нескольких видов НК, умения на основании полученных результатов делать заключения об исследуемом объекте повышенной опасности в промышленности и строительстве.

Подготовкой и аттестацией специалистов занимаются специализированные научно-исследовательские центры. Они составляют учебные программы длительностью от 40 до 120 академических часов.

За это время изучают:

- Виды и методы ультразвуковой диагностики.

- Теоретические основы колебаний.

- Типы и свойства волн.

- Правила критических углов ввода.

- Источники УЗ-колебаний.

- Методы дефектоскопии сварочных швов и свай.

- Правила акустической дефектоскопии.

- Принцип работы приборов ультразвуковой проверки.

По окончании обучения сотрудники сдают экзамены, по итогам которых получают удостоверение утвержденного образца, где указывается квалификационный уровень – I, II или III. Специалисты I уровня обслуживают технику для неразрушающего контроля и составляют отчеты по итогам работ, II – занимаются работами на опасных объектах и дают заключения. Эксперты III уровня руководят процессом на всех стадиях его выполнения, им требуется дополнительное обучение по специально разработанным методикам.

Полученную квалификацию необходимо подтверждать каждые 3 года, сдавая при этом соответствующие экзамены.

Преимущества и недостатки

Достоинства:

- низкая трудоемкость исследований, контролирует соединения один человек в течение нескольких минут;

- безопасность проведения контроля, только радиационная диагностика предполагает влияние вредных факторов;

- разнообразие контролирующих приборов, для основных методов дефектоскопии выпускают мобильные дефектоскопы;

- разнообразие контролируемых объектов: проверяют плоские, объемные детали, трубы;

- контроль швов, произведенных любым видом сварочного аппарата.

Недостатки:

- у каждого из методов существуют определенные ограничения по применению, ввиду выявляемых изъянов;

- необходимость использования специальных реагентов, расходных материалов;

- приходится специально подготавливать исследуемые поверхности;

- контролируемые фрагменты после диагностики необходимо дополнительно обрабатывать антикоррозионными средствами, при снятии окалины, оксидной пленки защитные свойства металла ухудшаются.

Кратко о других методах дефектоскопии

Капиллярный (жидкостный) метод предполагает выявление дефектов на поверхности металлов. Перед диагностикой детали очищаются, чтобы краситель попадал беспрепятственно. На материал наносят пенетрант, удаляют избытки и вводят проявитель, который при специальном освещении обнаруживает разрушения поверхности. Жидкостный метод прост в исполнении, но требует предварительной тщательной очистки поверхности. Автоматизировать это невозможно.

Вихретоковый контроль показывает повреждения внутри металла и на его поверхности с помощью электромагнитного поля. Вихревые токи текут по-разному в материалах с дефектами и без них. Диагностика вихревым током проводится за секунды, но применима только к металлам. Такие испытания требуют высокой квалификации операторов. Метод используют в авиационной и ядерной промышленности.

Контроль магнитными частицами обнаруживает повреждения на поверхности либо чуть ниже (работа на глубине материала невозможна). На материал наносят сухие или влажные магнитные частицы – они притягиваются к инородному телу, обозначая его форму и размер. После завершения диагностики деталь размагничивается. Этот метод подходит только для работы с ферромагнитными материалами. Для исследования требуется полное размагничивание детали, что затрудняет автоматизацию процесса.

Визуальный осмотр

С помощью внешнего осмотра можно выявить не только видимые дефекты швов, но и невидимые. К примеру, неравномерность шва по высоте и ширине говорит о том, что в процессе сварки были прерывания дуги. А это гарантия, что шов внутри имеет непровары.

Как правильно проводится осмотр.

- Шов очищается от окалин, шлака и капель металла.

- Затем его обрабатывают техническим спиртом.

- После еще одна обработка десятипроцентным раствором азотной кислоты. Она называется травление.

- Поверхность шва получается чистой и матовой. На ней хорошо видны самые мелкие трещинки и поры.

Внимание! Азотная кислота – материал, разъедающий металл. Поэтому после осмотра металлический сварной шов надо обработать спиртом.

О лупе уже упоминалось. С помощью этого инструмента можно обнаружить мизерные изъяны в виде тонких трещин толщиною меньше волоса, пережоги, мелкие подрезы и прочие. К тому же при помощи лупы можно проконтролировать – растет ли трещина или нет.

При осмотре можно также пользоваться штангенциркулем, шаблонами, линейкой. Ими замеряют высоту и ширину шва, его ровное продольное месторасположение.