Содержание

- Особенности выбора метода неразрушающего контроля

- Визуально-измерительный контроль сварки внешним осмотром

- Ультразвуковая дефектоскопия сварных швов

- Магнитная дефектоскопия сварных соединений

- Радиографический контроль рентгеновскими и гамма-лучами

- Рентгеновский контроль

- Контроль гамма-излучением

- Видео: неразрушающие методы контроля

К неразрушающим методам контроля сварных соединений относятся контроль внешним осмотром и различные виды дефектоскопии. Неразрушающий контроль основан на получении информации о контролируемых материалах с помощью электромагнитных и акустических полей, а также от проникающих в металл изделия различных веществ.

Для выявления внутренних сварных дефектов широко используют дефектоскопию рентгеновскими лучами, дефектоскопию гамма-излучением, ультразвуковую дефектоскопию, магнитные методы дефектоскопия (например, магнитопорошковая дефектоскопия), контроль шва на проницаемость (в том числе, метод капиллярной дефектоскопии), вакуумную дефектоскопию.

Требования к сварным швам

Любые сварные швы в трубопроводе не должны иметь трещин, кратеров, прожогов и иных дефектов некачественной сварки. Также весьма критичны будут подрезы глубиной более 0,5 мм. Данное требование особенно важно для трубопроводов, которые эксплуатируются под давлением от 10 МПа.

Качество сварных соединений разных толщин металлов проводится своим методом. Например, при толщине стали 16 мм и более применяется радиографический способ. А соединения из сталей ХМ, С и ХГ выполняется ультразвуковым методом, при котором проводится окончательная дефектоскопия.

Важно соблюдать последовательность проведения контроля качества сварных соединений. Например, перед тем, как провести радиографию или применить ту же ультразвуковую дефектоскопию, необходимо применить магнитопорошковый или цветной способ. Данное требование относится к зонам возле шва на расстоянии 20 мм.

Особенности выбора метода неразрушающего контроля

Выбор оптимального метода неразрушающего контроля зависит от следующих факторов:

1. От физических свойств контролируемого металла 2. От толщины сварного соединения 3. От типа сварного соединения и его толщины 4. От состояния поверхности соединения 5. От особенностей изготовления сварной конструкции 6. От технико-экономических показателей метода контроля и других факторов.

Характерной особенностью большинства методов неразрушающего контроля является, то, что выявление дефектов происходит лишь косвенным путём, в результате анализа определённых физических свойств сварного соединения, которые не влияют на работоспособность изделия.

Например, при радиационной дефектоскопии дефекты типа «нарушения сплошности» определяют по интенсивности ионизирующего излучения, проходящего через шов. Результаты подобных методов контроля зачастую сложно расшифровать, поэтому в их проведении должен быть задействован квалифицированный персонал.

Поскольку среди существующих методов контроля нет универсального, который гарантировал бы выявление всех дефектов, то важно, в первую очередь, обнаружить недопустимые дефекты. У каждого из методов есть свои преимущества и недостатки. В большинстве случаев используют несколько методов. Такой подход позволяет обнаружить дефект с большой долей вероятности. Далее рассмотрим каждый из методов контроля в отдельности.

Визуально-измерительный контроль сварки внешним осмотром

С помощью внешнего осмотра можно выявить только наружные дефекты сварного шва. Осмотр можно производить как невооружённым глазом, так и при помощи увеличительного стекла с многократным увеличением. Размеры сварных швов проверяют с помощью шаблонов и мерительного инструмента.

Внешний контроль обычно применяют ко всем сварным швам, независимо от степени ответственности конструкции и от применения других способов контроля. Подробнее о данном методе контроля рассказывается на странице: «Контроль сварных швов внешним осмотром и измерением».

Ультразвуковая дефектоскопия сварных швов

Метод ультразвуковой дефектоскопии основан на свойстве ультразвуковых волн, проходить сквозь большую толщину металла, и отражаться от скоплений шлака, неметаллических включений и других дефектов сварного шва.

Ультразвуковые дефектоскопы работают по следующему принципу: пластинку из кварца или сегнетовой соли подвергают воздействию электрического поля высокой частоты. Под воздействием поля пластинка излучает ультразвуковые волны, которые направляются на сварное соединение.

На границе между однородным металлом и дефектом происходит отражение ультразвуковых колебаний, и отражённая волна воспринимается второй пластинкой. Под воздействием отражённой волны на этой пластинке образуется переменная разность потенциалов, величина которой зависит от интенсивности отражённой волны.

Далее электрические колебания, исходящие от пластинки, усиливаются и передаются в осциллограф. На экране осциллографа происходит одновременно изображение импульсов волны, направляемой на сварной шов, и волны, отражённой от дефекта в сварном шве. По расположению этих импульсов определяют расположение и характер сварного дефекта.

Ультразвуковой метод дефектоскопии позволяет выявить все известные дефекты сварных соединений. Более подробно о данном методе неразрушающего контроля рассказывается в статье: «Ультразвуковой контроль сварных швов. Ультразвуковая дефектоскопия».

Магнитная дефектоскопия сварных соединений

Суть метода магнитной дефектоскопии состоит в возбуждении неоднородного магнитного поля, проходящего через сварное соединение с образованием рассеянных магнитных потоков на участках, содержащих сварные дефекты.

Существует несколько методов магнитного контроля: магнитопорошковая дефектоскопия, магнитографический контроль и индукционный контроль. Магнитопорошковая дефектоскопия — самый простой из них, но и достоверность контроля у этого метода ниже, чем у других.

При магнитопорошковой дефектоскопии проверяемое соединение намагничивается, на его поверхность наносится магнитный порошок (железная окалина или мелкие железные опилки) или суспензия и через соединение пропускают магнитное поле. Магнитный порошок или суспензия, под действием магнитного поля, распределиться равномерно. Но в местах расположения дефектов будут наблюдаться скопления магнитного порошка (суспензии).

При магнитографическом контроле магнитное поле, пропускаемое через сварное соединение, записывают на магнитную плёнку. Для этого магнитную плёнку накладывают на соединение, во время прохождения по нему магнитного поля. Далее, с помощью магнитографических дефектоскопов с плёнки считываю записанную информацию, и преобразуют её в звук, или в изображение на мониторе дефектоскопа. Кроме этих методов, существует индукционный метод магнитной дефектоскопии.

Более подробную информацию об этих методах контроля можно узнать на странице: «Магнитные методы контроля сварных швов. Магнитная дефектоскопия сварки».

Магнитный контроль

Это совокупность методов НК, нужных для выявления дефектов в ферромагнитных металлах и сплавах. Магнитная дефектоскопия позволяет обнаружить включения неметаллического происхождения, трещины, волосовины, флокены. Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Суть магнитных методов заключается в исследовании магнитных полей рассеяния возле прошедших намагничивание ферромагнитных материалов. На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

Радиографический контроль сварных соединений. Контроль рентгеновскими и гамма-лучами

Рентгеновский контроль

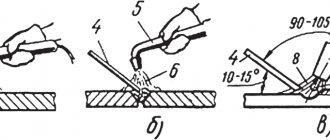

Рентгеновские лучи по-разному распространяются в различных материалах. Например, такие лучи будут по-разному проходить сквозь однородный металл, сквозь шлаковые включения или сквозь пустоту в металле. На этом свойстве рентгеновского излучения и основан метод рентгеновской дефектоскопии, схема которого показана на рисунке.

Для контроля сварного шва с одной его стороны устанавливают источник излучения, а с противоположной стороны — детектор. Рентгеновские лучи, проходя через шов от источника, облучают детектор (фотоплёнку или фотобумагу), на котором и отображается полная картина прохождения лучей сквозь металл. Наличие затемнённых мест на плёнке говорит о том, что интенсивность прохождения лучей в этих зонах было высоким, следовательно, в этих местах сварного соединения присутствуют дефекты. Более полную информацию о данном методе неразрушающего контроля смотрите на странице: «Радиографический метод контроля сварных соединений Ч.1 Контроль рентгеном».

Контроль гамма-излучением

Контроль гамма-лучами, также как и контроль рентгеном, основан на способности гамма-лучей по-разному проходить сквозь металл, неметаллические включения и пустоту в металле.

Схем гамма-контроля следующая: из ампулы, содержащей радиоактивные изотопы, направляется поток гамма-лучей на контролируемое соединение. С обратной стороны соединения находится кассета с фотоплёнкой или фотобумагой, на которой отображается полная картина прохождения лучей через металл. В местах выявленных дефектов на плёнке появятся затемнённые области. Для того чтобы упорядочить поток радиоактивного излучения, ампула помещена в свинцовый контейнер с маленьким отверстием, через который выходит поток гамма-лучей.

У радиационной дефектоскопии есть преимущества, по сравнению с рентгеновским просвечиванием. Например, гамма-лучи обладают большей проникающей способностью, что позволяет их использовать при контроле больших толщин металла, толщиной более 300мм. Кроме того, контроль гамма-излучением экономически более выгоден, т.к. имеет меньшую себестоимость. Но, у него также есть и свои недостатки. Например, радиация представляет большую опасность для здоровья человека. Более подробно о этом методе контроля сварки рассказано на странице: «Радиографический метод контроля сварных соединений Ч.2 Радиационный контроль гамма-излучением».

Насколько важно проводить контроль качества

Повреждения трубопроводов бывают связаны с внешним видом или с их техническими характеристиками. Любые дефекты снижают надежность всей системы. Возникнуть повреждения могут при создании швов или при металлургических работах.

Состояние трубы водопроводных систем и канализации необходимо проверять в несколько приемов. Правильно соблюдаемая последовательность обеспечит безопасность эксплуатации.

Неразрушающий контроль сварных соединений трубопроводов подразделяется на следующие этапы:

- наблюдение на производстве;

- проверка рабочими внешнего вида сварных швов;

- контроль коррозии, герметичности, изоляции;

- механические контрольные испытания.

Проверка должна быть многоуровневой. Например, для проверки изоляции трубопровода первый неразрушающий контроль проводится во время сварочных работ. Далее контролируют целостность, а также толщину изоляционного покрытия. На всех этапах необходимы устройства:

- Толщинометры для покрытия трубопровода.

- Электроискровые дефектоскопы.

- Адгезиметры.

Адгезиметр

Особенно тщательной проверки требуют сварные швы конструкций. Если в них есть дефекты, они приведут к нарушению герметичности системы. Типы дефектов можно различить по видам:

- наружные разрушения или под поверхностью, расположенные на близком расстоянии;

- внутренние разрушения, глубинные, которые нельзя увидеть невооруженным взглядом.

Обе разновидности подразделяются:

- на трещины;

- наплывы;

- подрезы;

- кратеры.

Трещины считаются самыми опасными повреждениями трубопроводов. Они мгновенно разрушают сварные соединения. Изъяны могут появиться во время сварки или после.

Когда расплавленные металлы нарастают один над другим, а единый шов не образуется, получаются негерметичные наплывы.

Участки перехода сварных швов к металлу называются подрезами. Дефект часто появляется на стыках при большой нагрузке. Напряженность в этих местах такая высокая, что трубопровод разрывает.

При обрыве сварочной дуги появляются кратеры, представляющие собой небольшие углубления. Они уменьшают площадь сечения, что снижает прочность. В кратерах накапливается грязь, тоже разрушающая трубопровод.

Внутренние дефекты

К внутренним дефектам относят:

- непровары;

- пористости;

- скопления частиц;

- сквозные трещины;

- прожоги.

Непровар – это небольшой участок нерасплавленного металла. Шва в этом месте нет или он меньший по площади. Это вызывает увеличенное напряжение, а при нагрузке – разрывы трубопровода.

Когда жидкий сплав вытекает сквозь дыру в соединении, появляется прожог. В этом месте можно наблюдать натек, который уменьшает герметичность. Это требует срочного ремонта, как и сквозные трещины.

Неразрушающим контролем можно назвать методы, улучшающие качество, сохраняющие целостность конструкции. Он может быть организован как во время монтажа системы, так и после.