- Главная

- >

- Каталог

- >

- Рубрикатор по типу оборудования

- >

- Сварочное оборудование

- >

- Машины контактной сварки

- >

- Машины стыковой сварки

- >

- Машины контактной стыковой сварки сопротивлением проволоки/прутка (стальной или медной, алюминиевой, латунной)

- >

- Стыкосварочные машины (DS) для повторно-кратковременных режимов работы (стыковке бухт проволоки)

- DS — список моделей для сварки медной, алюминиевой, латунной проволоки (7)

- DS — список моделей для сварки стальной проволоки (8)

DS — машины контактной стыковой сварки сопротивлением проволоки (прутка) из стали, цветных металлов (меди, алюминия, латуни, вольфрама)

- Наименование

- Назначение

- Технология и описание работы.

- Диапазоны

- Модификации и комплектация

- Ссылки

- Объявление!!!

- Технические характеристики

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка о, выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Обозначение на чертеже сварного шва контактной сварки

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

1. Сварка непрерывным оплавлением производится при соприкосновении свариваемых стержней, вследствие чего образуется дута плавления. После разогрева стыка давление повышается до осадочного. Сварка оплавлением не требует хорошо пригнанных поверхностей, возможна обрезка концов на пресс-ножницах, автогеном и т. д. Такая сварка применяется на неавтоматических машинах.

2. Сварка оплавлением с подогревом производится при прерывистом, часто повторяющемся сближении стержней до соприкосновения, при котором происходит чередование разогрева и оплавления при дуговом процессе. Она пригодна для сварки стержней сечением более 1000 мм2, а при недостаточной мощности стыковых машин сечение должно быть меньше.

Институтом электросварки им. Е. О. Патона разработан принципиально новый способ стыковой сварки импульсным оплавлением, сочетающий непрерывное оплавление и оплавление с прерывистым подогревом. Программа скорости оплавления задается дроссельным регулятором, а для наложения виброимпульсов возратно-посту-пательного движения электродов с заданными частотой и амплитудой предусмотрен специальный вибратор. По этому способу работает стыковочная машина К-724.

Для свариваемых стержней требуется зачистка концов от заусенцев, окалины и грязи на наждачных обдирочных станках. Для получения качественных стыков необходимо точно устанавливать и надежно закреплять стержни в зажимах машины, соблюдая центровку их и длину выпуска, не допуская перекосов и смещений стержней. Ориентировочно выпуск каждого стержня составляет 1,5d (d — диаметр свариваемого стержня).

Для стыковой контактной электросварки арматуры применяют машины: АСП-10 (МС-301), МС-502, MC-I602 (МСР-100), МС-2008 (МСМУ-150), К-724. Для сварки арматуры больших сечений применяют более мощные машины МСГУ-300 и МСГУ-500.

Машина для стыковой сварки АСП-10 (МС-301) предназначена для контактной стыковой сварки методом сопротивления с предварительным подогревом и непрерывным оплавлением стержней из малоуглеродистой стали и цветных металлов.

Рычажно-эксцентриковый неподвижный зажим установлен на корпусе, а подвижной — на качающемся рычаге. Зажимы машины — ручные с эксцентриковым механизмом и радиальным ходом подвижных губок. Оси позволяют получить два конечных расстояния (4 и 14 мм), при которых свариваемые стержни будут соосны.

Машина МС-502 предназначена для контактной стыковой сварки арматуры диаметром 3—8 мм. Сварку производят методом сопротивления. Привод давления пружинный с педальным управлением. Машина оснащена зажимным и подающим механизмами. Она имеет аппаратуру управления и снабжена сварочным трансформатором. Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит зажатие свариваемых стержней и сжатие их торцов. Осадка производится под действием пружин автоматически по мере разогрева стержней. Сварное соединение отжигают в специальных зажимах. На машине имеются зажимы и ножницы для подготовки торцов стержней и опиловки грата.

Машины типа МСР предназначены для контактной стыковой сварки арматуры диаметром 40 мм методом оплавления с подогревом. Как и машина МС-502, они снабжены сварочным ; трансформатором, на корпусе смонтированы зажимной и подающий механизмы и аппаратура управления.

Машина МС-1602 (МСР-100) имеет ручной рычажный привод осадки. Настойках станины размещены две чугунные плиты с медными контактными вставками, к которым подключен вторичный виток сварочного трансформатора. Левая неподвижная плита изолирована от корпуса машины, а правая подвижная закреплена на двух направляющих, передвигающихся в подшипниках. Промежуток между плитами закрыт защитными щитками и корытом, предохраняющим трансформатор и другие узлы машины от брызг расплавленного металла и окалины.

Зажимы ручные винтовые. Они легко снимаются и могут быть заменены. Возможна регулировка положения контактных губок по горизонтали и вертикали. Включение и выключение сварочного трансформатора производится электромагнитным контактором. Для безопасности обслуживания цепи управления работают на пониженном напряжении (36 В) от понижающего трансформатора. Включение его производится автоматически в начале осадки выключателем, расположенным около рычага подачи.

Машина МС-2008 (МСМУ-150) применяется для автоматической сварки арматурных стержней, диаметром до 60 мм способом непрерывного оплавления. При полуавтоматической сварке применяется способ оплавлением с подогревом. Основными узлами машины являются: станина зажима с пневматическим устройством, электромеханический привод осадки, сварочный трансформатор, контактор и переключатель ступеней.

Рис. 2. Машина МС-502 для стыковой сварки: 1 — корпус; 2 — регулировочная пружина; 3 — рукоятка; 4 — контактная колодка; 5 — тиски; б — ножницы; 7 — переключатель ступеней; 8 — педаль

Стержни для сварки устанавливаются в контактные губки зажимов и удерживаются рычажными устройствами и с помощью пневматических цилиндров. Работа зажимов регулируется пусковыми кнопками, связанными с электропневматическим клапаном. При сварке способом непрерывного оплавления после установки стержней и нажатия пусковой кнопки автоматически срабатывают электромагнитные контакторы и одновременно включается сварочный трансформатор и привод перемещения подвижного зажима. При сближении концов стержней происходит их оплавление с возрастающей интенсивностью. После достижения необходимого их разогрева сварочный трансформатор автоматически отключается и происходит осадка стержней. Скорость оплавления и осадки определяется профилем кулачка привода. Ее регулируют с помощью фрикционного регулятора. После осадки цикл сварки заканчивается, электродвигатель привода отключается, раскрываются зажимы, и машина приходит в исходное положение для следующей сварки.

Машины МСГУ-300 и МСГУ-500 выпускаются по одной схеме и различаются только своей мощностью. Их применяют для стыковой сварки стержней диаметром до 70 мм непрерывным оплавлением и оплавлением с предварительным подогревом. Машины состоят из: станины, зажимов с пневмогидравлическим устройством, гидравлического привода осадки, сварочного трансформатора с переключателем ступеней контактора. Зажатие стержней производится пневмогидрав-лическими зажимами. Арматуру в зажимы устанавливают и ее подъем после сварки осуществляют вручную или с помощью электротельфера.

Рис. 3. Машина МС-1602 (МСР-100) для стыковой сварки: 1—3 — винты; 4 — прижимное устройство; 5 — упор; 6 — рычаг; 7 — контактор; 8 — болт для заземления; 9 —- рычаг

Рис. 4. Электрическая схема машины МС-1602: 1 — переключатель ступеней; 2 — контактор силовой; 3 — доска выводов; 4 — трансформатор цепи управления; 5 — промежуточное реле; 6 — концевой выключатель; 7 — кнопка включения

Управление сваркой автоматическое с помощью реле времени, конечных выключателей и электропневматических клапанов.

Автоматическая сварка происходит после нажатия кнопки «сварка». Срабатывают контакторы, включается сварочный трансформатор и привод перемещения подвижного зажима. В дальнейшем процесс сварки происходит так же, как и у машины МСМУ-150.

При сварке оплавлением с подогревом после зажатия стержней нажатием кнопки «свар ка» включаются сварочный трансформатор гидравлический привод перемещения, который автоматически совершает возвратно-поступательное движение и концы стержней периодически соприкасаются, происходит нагрев их сварочным током. Регулирование продолжительности сварочного цикла и продолжи тельности отдельных операций осуществляется соответствующей настройкой электронного регулятора времени.

Рис. 5. Машина МС-2008 (МСМУ-150) для стыковой сварки: электродвигатель; 2 — корпус; 3 — вариатор; 4 — редуктор; 5 — нижние губки; б — верхние губки; 7 рычаги; 8— направляющие; 9 — пневматический цилиндр; 10— сменные шестерни

Сварочная машина К-724 применяется для импульсной стыковой сварки арматуры классов A-I…A-V диаметром 12—40 мм. В состав машины входят насосная гидравлическая станция и шкафы управления. Привод всех механизмов гидравлический. Корпус машины консольного типа позволяет осуществлять осевую и боковую подачу арматуры. Сварочный трансформатор машины размещен вне машины, а токоход осуществлен к верхним зажимным электродам. Машина обеспечивает автоматическую сварку в режимах непрерывного оплавления и виброоплавления. Программа скорости оплавления задается дроссельным регулятором.

При контактной стыковой сварке в месте стыка образуется фат, который необходимо удалять, так как он препятствует перемещению стержней между электродами сварочных машин. Для его снятия применяются устройства с наждачными кругами, расположенными в линии после стыкосварочной машины.

Херсонским проектно-конструкторским и технологическим институтом предложен специальный ротационно-обжимной станок для снятия грата (рис. 18.20). Обжатие грата производится с помощью четырех специальных кулачков, установленных во вращающейся с частотой 450 мин. головке, что обеспечивает 48 обжатий в 1 с. В результате происходит уплотнение (проковка) и выравнивание грата заподлицо со стержнем. Мощность электропривода станка 4,5 кВт.

Рис. 6. Ротационно-обжимной станок для снятия грата: 1 — замок кожуха; 2 — ремень клиновой; 3 — электродвигатель; 4 — станина; 5 — кожух; 6 — головка ротационно-обжимная

Таблица 1 Технические характеристики машин для контактной стыковой сварки арматуры

—

Машины для стыковой сварки арматуры в комплекте с отрезными станками широко применяют в полуавтоматических линиях безотходной стыковой сварки и резки.

Машина АСП-10 (МС-501) предназначена для электрической контактной стыковой сварки арматуры диаметром 3—8 мм. Сварку выполняют методом сопротивления. Привод давления пружинный с педальным управлением.

Рис. 7. Машина АСП-10 для стыковой сварки 1 — корпус; 2— переключатель ступеней; 3 — педаль; 4— ножницы; 5 — тиски; 6 — контактная колодка; 7 — рукоятка; 8 — регулировочная пружина

На корпусе машины смонтированы зажимной и подающий механизмы. Машина имеет аппаратуру управления и снабжена сварочным трансформатором. Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит последовательно зажатие свариваемых стержней и сжатие их торцов с необходимым сварочным давлением. Осадка производится под действием пружин автоматически по мере разогрева свариваемых деталей. Сварное соединение отжигают в специальных зажимах. На столе машины укреплены зажимы и ножницы для подготовки торцов свариваемых стержней и опиловки грата.

Машины типа МСР предназначены для электрической контактной стыковой сварки арматуры диаметром до 40 мм методом оплавления с подогревом. Как и машина АСП-10, они снабжены сварочным трансформатором, на корпусе смонтированы зажимной и подающий механизмы и аппаратура управления.

Верхняя часть корпуса машины МСР-100 представляет собой жесткую раму, образованную двумя траверсами, стянутыми стяжками-направляющими, по которым скользит средняя траверса, несущая правый подвижной зажим. Левый зажим прикреплен к левой траверсе.

Рис. 8. Машина МСР-100 для стыковой сварки 1—3 — винты; 4 — талреп; 5 — упор; 6 — рычаг; 7 — контактор; 8— болт для заземления; 9 — рычаг

Машина МСР-100 снабжеаа ручными винтовыми зажимами. Конструкция зажимов предусматривает возможность регулировки положения контактных губок в горизонтальном и вертикальном направлениях для компенсации их износа и корректирования положения свариваемых стержней. Привод давления ручной, рычажный. Расстояние между зажимами регулируется талрепом. Сварочный трансформатор однофазный броневого типа. Регулирование вторичного напряжения достигается переключением секций первичной обмотки трансформатора.

Электрическая схема машины МСР-100 приведена на рис. 9.

Рис. 9. Электрическая схема машины МСР-100 1 — переключатель ступеней; 2 — контактор силовой; 3 — доска выводов; 4 — трансформатор цепи управления; 5 — промежуточное реле; 6 — концевой выключатель; 7 — кнопка включения

Машина МСМУ-150 предназначена для стыковой сварки арматуры непрерывным оплавлением и оплавлением с прерывистым предварительным подогревом арматуры диаметром до 50 мм.

Машина состоит из корпуса, электродвигателя, вариатора, редуктора, пневмоцилиндров, направляющих, верхних и нижних губок.

Свариваемые стержни зажимаются рычажными зажимами с пневматическим приводом и вынимаются из зажимов после сварки вручную.

Перемещение подвижного зажима при оплавлении и осадке осуществляется электромеханическим приводом. Вариатор позволяет плавно изменять скорость оплавления (в пределах 1 :2).

При помощи электропневматических клапанов и концевых выключателей на машине возможно автоматическое управление процессом сварки. Сварочный трансформатор включается и выключается при помощи электромагнитного контактора.

Рис. 10. Машина МСМУ-150 для стыковой сварки 1 – корпус; 2 – электродвигатель; 3 — вариатор; 4 – редуктор; 5 – сменные шестерни; 6 – пневматический цилиндр; 7 – рычаги; 8 — направляющие; 9 — верхние губки; 10 — нижние губки

Машины МСГУ-300 и МСГУ-500 предназначены для контактной стыковой сварки арматуры диаметром до 70 мм непрерывным оплавлением и оплавлением с предварительным прерывистым подогревом.

Рис. 11. Машина МСТ-35 для стыковой сварки трением 1 — пустотелый шпиндель; 2 — зажимное устройство

Машины имеют гидравлический привод перемещения подвижного зажима при подогреве, оплавлении и осадке. Зажатие деталей производится пневмогидравлическими зажимами. Установку арматуры в зажимы и ее съем после сварки осуществляют вручную.

Управление сваркой автоматическое с помощью тиратронного реле напряжения, электронного реле времени, конечных выключателей и электропневматических клапанов.

Контактные губки машин обработаны в зависимости от формы свариваемых деталей. Для компенсации износа губок необходимо периодически выверять положение губок по высоте.

Не реже одного раза в месяц рекомендуется измерять омическое сопротивление вторичного контура. При увеличении сопротивления вторичного контура более чем на 25% по сравнению с сопротивлением контура машины сл’едует измерять омическое сопротивление отдельных контактов и выявлять контакты с резко повышенным сопротивлением. Зачистку контактов контактора следует производить не реже одного раза в смену.

Для стыковой сварки арматуры используются также машины, работающие по способу сварки трением. Сварка трением на машинах полностью механизирована, вручную выполняются только операции загрузки арматуры и съем готовых изделий.

Управление сваркой осуществляется от устройства, следящего за величиной осадки, или от реле времени.

Все машины для стыковой сварки трением конструктивно одинаковы и различаются лишь параметрами. На рис. 11 приведен общий вид машины МСТ-35 для стыковой сварки трением. Основной сопряженной единицей машины является пустотелый шпиндель, через который проходит вращающаяся свариваемая деталь (стержень). Второй стержень неподвижно закрепляется в зажимном устройстве соосно с вращающимся. Машины снабжены пневмогидравлическим механизмом, питание которого осуществляется от воздушной магистрали с давлением не менее 0,45 МПа.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Какое используется оборудование

Поскольку сварка встык является подвидом контактной электросварки, используемое оборудование для этих двух процессов имеет много общего. При автоматизации данной сварочной технологии самым важным становится лишь правильное размещение заготовок, инструментов и нажатие одной клавиши.

Основным сварочным элементом является аппарат стыковой сварки, состоящий из стыковой машины и сварочного трансформатора. Стыковая машина позволяет создать необходимое осевое давление в зоне сварки и состоит из:

- станины (корпус с опорной поверхностью);

- плит и направляющих, с помощью которых обеспечивается соосность заготовок;

- фиксаторов (удерживают заготовки);

- механического или электромеханического привода, который позволяет создать необходимое давление и передать его фиксаторам.

Сварочный трансформатор оснащается блоком электродвигателя, редуктором, насосом, пневмо-, гидроблоком. Всем рабочим процессом управляет специальная система.

Основными элементами ручного инструмента для сварки выступает нагревательный элемент и центрирующее устройство. Для сжатия разогретых деталей оператор задействует свою силу через систему рычагов и толкателей. В случае применения ручного оборудования за мастером сохраняется функция визуального контроля процесса (иногда, отсутствие достаточного опыта становится причиной ухудшения качества сварочных швов).

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Назначение

Машины стыковой сварки

проволоки DS предназначены для стыковой сварки бухт катанки в

производстве проволоки/арматуры,

стыковой сварки бухт проволоки в

производстве канатов или холоднотянутой арматуры,

для обеспечения непрерывной подачи сварочной проволоки при роботизированной или автоматической сварке (для стыковки сварочной проволоки, поставляемой в катушках или бочках), стыковой сварки бухт при производстве

мерного прутка, кабеля,

или любого иного производства требующего непрерывной подачи проволоки.

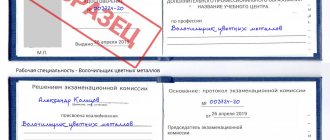

Для сварки стыковых соединений стальной проволоки

предназначаются машины DSH/DSF модификации FE,

для сварки проволоки встык

из цветных металлов (

медной

,

алюминиевой

,

латунной

или, например,

вольфрамовой

) – модификации NE.

Сделано это не просто так. Цветные металлы требуют при сварке иных скоростей осадки (т.е. других усилий осадки) и несколько иного напряжения во вторичном контуре. Именно поэтому Идеал-верк не делает «универсальных» «аппаратов для сварки проволоки встык» и для

стальной

и для

медной/алюминиевой проволоки. IDEAL-Werk делает машины сварки проволоки встык БЕЗ КОМПРОМИССОВ, идеальные с точки зрения достижения результата — «идеальной сварки» ЛИБО СТАЛЬНОЙ ПРОВОЛОКИ, ЛИБО ПРОВОЛОКИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ.

Машины DSH/DSF не предназначены

для поточной/непрерывной стыковой сварки деталей, а лишь для повторно-кратковременных режимов работы при обрыве проволоки и сварки проволоки встык перед волочильными станами, крутильными машинами и др. (Для поточных задач, например, сварки проволочных колец, сварки проволочных рамок, любых других деталей из проволоки – см.машины типа DSP и DST).

Для стыковой сварки арматуры больших сечений – см.машины стыковой сварки оплавлением AS.

Стыкосварочные машины DSH используются в производстве:

- для стыковой сварки проволоки (в т.ч. и прямоугольного сечения), арматуры, мерного прутка;

- в сварочном производстве: для стыковой сварки сварочной проволоки, т.е. обеспечения непрерывной ее подачи при сварке роботом или на автоматической сварочной установке;

- Кабельной продукции;

- Армирования шлангов;

- Сварной сетки.