Карусельные фрезерные станки

К

атегория:

Деревообрабатывающие станки

Карусельные фрезерные станки

Далее: Режущий инструмент деревобрабатывающих станков

Конструкция

Карусельные фрезерные станки применяют для обработки по наружному контуру заготовок и узлов криволинейной формы, имеющих значительные размеры. Станки эти высокопроизводительны, при менение их особенно эффективно на предприятиях с массовым выпус ком продукции. В отличие от фрезерных станков с нижним располо жением шпинделя в карусельных станках оси шпинделей в процессе работы подвижны и перемещаются относительно закрепленной в цу-лаге заготовки по специальному копиру, форма которого обуслов ливает профиль обработки заготовки. Отечественная промышленность выпускает одношпиндельные и двухшпиндельные карусельные фрезерные станки. На двухшпиндельных станках заготовка (узел) обрабатывается одновременно двумя фрезами, в результате чего достигается меньшая шероховатость обрабатываемой поверхности,

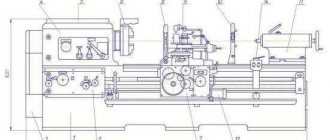

Рис. 1. Общий вид двухшпиндельного карусельного фрезерного станка: 1 — суппорт, 2 — направляющая головка, 3 — электродвигатель шпинделя, 4 — кронштейны, 5 —зажим с пневмоприводом, в —стойка, 7 —стол, 8 — панель управления, 9 — копировальный ролик. 10— фреза, 11 — маховичок для установки суппорта, 12 — маховичок для установки шпинделя, 13 — кулачок

Двухшпиндельный карусельный фрезерный станок (рис. 1) имеет подвижный круглый стол, два суппорта, подвижно закрепленных в направляющих головках цилиндрических стоек. На суппортах закреплены электродвигатели, валы которых одновременно служат и шпинделями. По центру стола на стойке установлены раздвижные кронштейны пневматических зажимов. Кнопки управления станком и сигнальные устройства размещены на панели.

Рис. 2. Кинематическая схема двухшпиндельного карусельного фрезерного станка: 1 — сменные шестерни, 2 —муфта, 3 — червячная пара, 4 — рычаг, 5 — электродвигатель шпинделя, 6 — суппорт, 7 — поршень пневыоцилиндра, в, 9. 10 — маховички, 11 — копировальный ролик, 12 — ролик реостата, 13 — зубчатый сектор, 14 — электродвигатель привода стола

Заготовки кладут в специальные цулаги, закрепленные на столе, но окружности которого могут быть закреплены кулачки, автоматически снижающие скорость подачи (вращения стола) в момент обработки отдельных участков заготовки, что позволяет избежать образования сколов.

Конструкцией станка предусмотрена возможность изменения направления движения шпинделей относительно оси стола. Суппорт поднимают и опускают с помощью маховичка (рис. 2), а шпиндель относительно суппорта — маховичком, положение копировального ролика относительно оси шпинделя изменяют с помощью маховичка. Все эти перемещения нужны для настройки станка.

Механизм подачи (вращения стола) приводится от электродвигателя постоянного тока через червячную, зубчатую, цилиндрическую и снова червячную передачи. Скорость подачи изменяют посредством смены зубчатых цилиндрических шестерен. Для пуска и остановки стола без отключения электродвигателя предусмотрена муфта, управляемая рычагом, вынесенным к рабочему месту. Скорость подачи снижается воздействием на трансформатор кулачка, закрепленного на столе, которое передается через сектор с роликом. Трансформатор электрически связан с обмоткой возбуждения генератора постоянного тока, служащего источником питания электро-двигателя.

В процессе работы ролик суппорта постоянно прижимается к копировальной цулаге, закрепленной на столе. Для этого преду, смотрен пневмопривод. Цилиндр пневмопривода закрепляется на суп-порте, а пустотелый шток крепится неподвижно. От пневмопривода действуют и зажимы станка.

Рис. 3. Схема пневмопривода двухшпиндельного карусельного фрезерного станка: 1 — зажим. 2 — гибкие шланги. 3 — золотниковый пневмоаппарат, 4 — поршень, 5 — суппорт с пневмоцилиндром, 6 — масленка, 7 — ресивер, 8 — кран для продувки, 9 — реле давления, 10 — регулятор давления

В пневмопривод станка (рис. 3) включен гидроклапан давления, через который рабочий газ под постоянным давлением подается в ресивер, а из него — в полости пневматических цилиндров суппортов. Для смазки стенок цилиндров предусмотрен распылитель, через который рабочая жидкость вводится в рабочий газ, поступающий в цилиндры.

В зажимы с пневмодвигателем рабочий газ подается через полость в центре стола станка, где установлен золотниковый пневмоаппарат, обеспечивающий подачу сжатого рабочего газа только в полости тех зажимов, которые в данный момент находятся вблизи работающих фрез. Полости других зажимов соединяются в это время с выхлопной линией, что необходимо для снятия обработанных заготовок и закладки новых. Работает золотниковый аппарат автоматически, Для его установки предусмотрен рычаг, поворотом которого можно изменять работу зажимов, соединяя одни из них с магистралью сжатого рабочего газа, а другие — с атмосферой.

В напорную магистраль включено реле давления, которое при давлении воздуха в пневмосети ниже установленного предела автоматически отключает привод станка. Реле не позволяет включить станок и при отсутствии давления рабочего газа в системе. Это очень важно для обеспечения безопасной работы на станке.

Настройка станков

Заготовки, подлежащие обработке, укладывают в шаблоны (рис. 4), которые устанавливают и закрепляют на столе станка болтами с квадратными головками, вставляемыми в специально предусмотренные в столе Т-образные радиально расположенные пазы. В зависимости от формы детали и требований к классу шероховатости обработки ее поверхности заготовку обрабатывают одной фрезой за один проход или двумя последовательно расположенными фрезами, снимающими стружку с одной и той же плоскости заготовки (черновое и чистовое фрезерование) или, наконец, двумя последовательно расположенными фрезами, вращающимися в разные стороны и снимающими стружку с различных участков одной и той же плоскости заготовки. Наиболее сложным для настройки является последний случай.

Предположим, нужно настроить станок для обработки заготовок, чтобы получить деталь, представленную на рис. 4, а. Часть плоскости заготовки должна быть обработана при попутном фрезеровании, в противном случае возможно образование сколов, а часть II плоскости — при встречном фрезеровании (направление подачи показано стрелкой).

Для закрепления заготовок должны быть изготовлены цулаги с двумя копировальными линейками: одна для суппорта с фрезой, вращающейся по направлению подачи, вторая для суппорта со встречным вращением фрезы. Линейки закрепляются на цулаге одна над другой, В цулаге должна быть предусмотрена возможность базирования заготовок по нижней пласти, кромке (противоположной обрабатываемой) и торцу.

Рис. 4. Пример установки цулаг на столе карусельного фрезерного станка: а — эскиз детали; I — участок кромки, обрабатываемый при попутном фрезеровании, II — то же, при встречном фрезеровании; б — стол с цулагами; 1, 2 — копировальные линейки, 3 — заготовка, 4 — торцовый упор шаблона, 5 — шаблон, 6 — стол станка

Цулаги размещают на столе станка возможно ближе к его кромке с таким расчетом, чтобы расстояния (рис. 166, б) от края стола до торцовых кромок цулаги были бы равны между собой. Верхняя плоскость установленной на столе цулаги должна быть строго горизонтальна, что проверяют уровнем, укладываемым на плоскости цулаги по радиусу стола и затем перпендикулярно радиусу. В предусмотренные в цулагах отверстия вставляют болты, головки которых предварительно вводят в пазы стола. После окончательной выверки цулаги закрепляют гайками.

Уложив в цулаги заготовки, приступают к установке зажимов. Для этого отпускают стопорные винты на стойках раздвижных кронштейнов и, приподняв вверх зажим, вставляют его стойку в предусмотренное в цулаге отверстие с таким расчетом, чтобы между башмаком зажима и верхней пластью заготовки был зазор 3—4 мм и чтобы башмак в нижнем положении был параллелен пласти заготовки. Установив зажимы, их фиксируют, затягивая стопорные винты раздвижных кронштейнов.

После установки цулаг и зажимов настраивают суппорты. На шпинделях закрепляют фрезы, и суппорты устанавливают по высоте в соответствии с положением заготовок в цулагах. Более тщательно фрезы относительно заготовок устанавливают с помощью винтового механизма шпинделя. Необходимо отметить, что при профильной обработке даже небольшое смещение фрез относительно пласти заготовок может служить причиной брака. Поэтому при настройке станка на профильную обработку заготовок в цулаги укладывают ранее обработанные заготовки или специальные шаблоны. Фрезы подводят вплотную к заготовке и, перемещая шпиндель в вертикальной плоскости, добиваются того, чтобы между фрезой и заготовкой не было зазора, т. е. профиль заготовки полностью бы совпадал с профилем части фрезы, касающейся заготовки.

Копировальные ролики перемещают в сторону цулаг. Ролики считаются правильно установленными, если в крайнем положении суппорта они плотно примыкают к цулагам. Фрезы при повороте их от руки должны слегка касаться поверхности обработанной заготовки. На этом предварительная настройка считается законченной.

После обработки 4—5 заготовок размеры их и форму проверяют и, если нужно, корректируют положение копировальных роликов. Например, если заготовки после обработки получаются меньше по ширине, чем предусмотрено технологической картой, ролики несколько выдвигают, уменьшая этим толщину снимаемой стружки, и наоборот. Поворотом рукоятки золотникового пневмоаппарата устанавливают зоны, в которых заготовки должны быть зажаты.

Работа на станках

Перед началом работы открывают кран магистрали сжатого воздуха и проверяют по манометру его давление. Подключают станок к сети переменного тока и включают преобразователь частоты, затем включают двигатели шпинделей и после этого привод подачи.

Станок обслуживают двое рабочих. Станочник снимает со стола обработанные заготовки и передает их другому рабочему, который укладывает заготовки в штабель. Станочник же берет из другого штабеля необработанные заготовки и закладывает их в шаблоны. Стол станка может делать до 3—5 оборотов в минуту (при максимальной подаче). Каждая заготовка должна быть точно установлена в цу-лаге, т. е. плотно примыкать к ней своими базовыми поверхностями, в противном случае неизбежен брак. Если станочник видит, что при данной скорости подачи он не может выполнить это условие, скорость подачи следует несколько уменьшить. В процессе работы периодически необходимо проверять размеры обработанных заготовок калибрами-скобами. Шероховатость обработанной поверхности определяют визуально.

Нужно постоянно следить за работой отдельных элементов станка. Особенно это относится к электродвигателям шпинделей. Перегрев двигателей часто происходит из-за чрезмерно больших припусков, оставляемых на обработку, из-за неверного распределения слоя снимаемой стружки между фрезами, закрепленными на разных шпинделях (при последовательной обработке одной и той же поверхности одновременно двумя фрезами).

В первом случае следует уменьшить скорость подачи и одновременно сообщить мастеру о замеченном дефекте. Если при работе на сниженной подаче электродвигатель продолжает нагреваться, нужно передать заготовки на дополнительную обработку, например на ленточнопильный станок для снятия излишнего припуска.

Двигатели могут перегреваться и при работе затупленными фрезами. В этом случае необходимо сменить фрезы, не забыв проверить установку копировальных роликов суппортов.

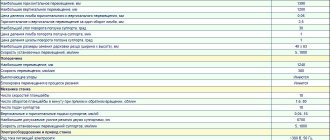

Технические характеристики

Полностью технические характеристики описываются в руководстве по эксплуатации.

- Устанавливаемая заготовка может максимум иметь следующие параметры по массе, высоте и диаметру: 4000 килограмм, 1000 и 1250 миллиметров, соответственно.

- 11200 – диаметр самой платформы.

- 5-250 оборотов в минуту – угловая скорость для планшайбы.

- Величина подачи инструмента равна 0,03-12,5 оборотов в минуту. Всего у этого и предыдущего показателей до 18 ступеней.

- 5-1800 – скорость по установочным перемещениям.

- мощность главного движения составляет 30 кВт.

- 16,5 – показатель общей массы для установки.

Модели с ЧПУ

Токарно-карусельные станки с ЧПУ не имеют бокового суппорта, так как конструкция суппорта существенно усложняется.

Многие предпочитают изготавливать требуемые детали именно на данном оборудовании по следующим причинам:

- Блок управления позволяет задавать количество оборотов планшайбы. При этом оператор может задать параметры с высокой точностью.

- Для работы могут устанавливаться инструменты, режущая кромка которых изготавливается из износостойкой стали. За счет этого можно существенно ускорить процесс резания.

- Обработка зачастую проводится в автоматическом режиме под управлением компьютера, что существенно упрощает резьбонарезные модели в применении. Ведь во многих случаях именно ошибка, которая допускается оператором, становится причиной возникновения брака.

- Для применения подобного оборудования достаточно иметь в штате технолога, который должен написать программу под получение определенных деталей.

- Точность получаемых размеров может быть весьма велика. Станок данной группы может быть расточным или универсальным, предназначен для выполнения других операций.

- Электросхема современных станков позволяет существенно снизить электрические расходы. Для этого проводится установка электродвигателей с высокой экономичностью и КПД. Как и обычных моделей, на версии с ЧПУ устанавливается несколько электродвигателей, каждый отвечает за выполнение определенных задач.

Токарно-карусельный станок с ЧПУ

В общем можно сказать, что будущее различных производственных отраслей именно за станками с ЧПУ. Они обладают повышенной производительностью, позволяют получать высокоточные детали. При этом размеры конструкции с каждым годом уменьшают, а область обработки закрывают защитным кожухом.

Как устроены токарно-карусельные станки?

Конструкция опирается на пустотелую стойку, отлитую из чугуна, в вертикальном положении. Все остальные компоненты соединяются с этой частью.

Устройства основных узлов

В рабочем столе не так много составных компонентов:

- Планшайба.

- Предыдущая деталь устанавливается в комплекте со шпинделем.

- Обязательное дополнение – опоры в корпусе из чугуна, с подшипниками.

- Приводное устройство.

Конструкция снабжается подшипниками с формой цилиндра, роликового типа. Они монтируются, чтобы центрировать платформу, контролировать радиальные усилия во время резания. В опорах индивидуально выбирают параметры радиального зазора. Для этого при помощи регулировочных гаек подтягивают внутренние кольца, у которых есть коническая поверхность.

Силы трения и вес заготовок создают дополнительную нагрузку, передающуюся кольцевой направляющей, отвечающей за скольжение. У этой детали имеется централизованная смазка. Цилиндрическая косозубая передача сообщает силу вращения планшайбе. Сама сила направляется со стороны ведущего вала. Последний привязывается к главному приводу, отвечающему за движение.

Коробка регулирования скорости

В народе такой узел ещё получил название «карусельного поросёнка». Выполняет функцию, связанную с передачей крутящего момента, начиная с приводного электродвигателя, и заканчивая шпинделем на рабочем столе.

Кроме того, деталь позволяет установить необходимую окружную скорость для самого шпинделя.

Всего в механизме имеется до 6 валов. Они используют специальные зубчатые передачи, чтобы поток мощности перемещался от одного компонента к другому. Компоненты сохраняют постоянное зацепление друг с другом. Но шестерни свободно сидят на валах, жёсткое сцепление отсутствует. Вращение приобретает определённую частоту благодаря коммутации муфт в электромагнитной схеме. Всего в коробке имеется 10 функций, которые можно настроить. Всё происходит дистанционно.

Для заготовок и планшайб характерны значительные инерционные массы, которые повышают пусковой ток к моменту, когда запускается двигатель. Платформа разгоняется ступенчато, чтобы подобные риски уменьшались. Включение может проводиться за 2,3 или 4 этапа, всё зависит от заданных оборотов.

Для муфт допустимо переключение прямо во время работы. Потому при точении поверхностей скорость остаётся постоянной.

Платформа обладает ограниченной угловой скоростью в зависимости от параметров заготовки, которая в настоящее время подвергается обработке. Например, допустимо ставить не более 80 оборотов при массах от 3,2 тонн.

Вертикальный суппортный узел

Деталь снабжается револьверной головкой с 5 позициями. Она нужна для инструмента, движется в двух плоскостях:

- По вертикали.

- По горизонтали.

Первый вариант схемы обеспечивается направляющими, поддерживающими суппорт. Второй предполагает опору на траверсы, поперечины. Характерно движение самой детали по вертикали, вдоль стойки. Коробка передач монтируется на траверсе, она используется в качестве привода перемещений.

У вертикального перемещения свои особенности:

- Само движение происходит за счёт самостоятельного привода, имеющего собственный мотор.

- Червячный механизм позволяет сменить позиции при необходимости. Он идёт от отдельного электрического привода.

- Суппорт легко наклоняется до 45 градусов, в обе стороны.

- Благодаря такому устройству обработка конических деталей не представляет сложностей.

Боковой суппорт

Обладает следующими особенностями:

- Наличие 4-позиционного резцедержателя.

- Дублирование ортогональных движений вертикального суппортного устройства.

Сила движения передаётся за счёт коробки передач, закреплённой на торцевой части механизма. Зачем вообще требуется дублировать движения второго узла? Точность обработки возрастает при использовании подобных решений. Инструментальная система работает с уменьшенными упругими деформациями. У реализации есть несколько вариантов схем, выбирается индивидуально для каждой из ситуации. Центральные отверстия обрабатываются при помощи узла по вертикали.

Конструкционные особенности

Проводя обзор токарно-карусельного станка 1512 отметим, что компоновка всех узлов позволяет правильно подвести режущий инструмент при больших габаритных размерах деталей. Станок карусельный 1512, паспорт которого был в комплекте поставки, состоит из следующих узлов:

- Стола, на котором проводится крепление заготовки. Он имеет, как правило, круглую форму.

- Суппорт и планшайба.

- В качестве блока управления выступает подвесной пульт. При этом он имеет специальную подвеску, которая позволяет исключить вероятность попадания пульта в зону резания.

- Станина имеет довольно большой размер, изготавливается из чугуна. Станина предназначена для гашения вибрационной и иной нагрузки.

- Токарно-карусельный станок 1512 имеет поперечину, а также механизм перемещения по ней.

- Модель имеет и горизонтальный суппорт с коробкой подач.

Составные части станка 1512

Для того чтобы устройство обладало большим сроком службы к трущимся элементам подается смазка. Для этого установили специальный насос.

Назначение и область применения

Цифры в маркировке имеют следующую расшифровку, если опираться на отечественный классификатор:

- 1 – отнесение к определённой группе оборудования. В данном случае она токарная.

- 5 – тип машины. Она карусельная.

- 12 – характеристика, описывающая размеры. 1250 миллиметров – предельный размер детали для обработки.

У названия «карусельный» своя история. По сути, термин обозначает, как устроена установка. К главным частям относят планшайбу с элементами зажима. Вращение вокруг вертикальной оси делает устройство похожим на одноимённые аттракционы. Лоботокарный тип станков ближе всего по свойствам из конкурентов. Отличаются шпинделем с традиционным расположением по горизонтали. Паспорт это подтверждает.

Назначение обоих типов приспособлений – точение деталей с небольшой длиной. Но именно карусельная разновидность обладает широким набором преимуществ.

- Качественное закрепление составных компонентов и деталей.

- Удобная загрузка заготовок.

- Шпиндель не подвергается изгибающим усилиям.

- Обработка может быть более протяжённой по времени. 1 – параметр соотношения между высотой и диаметром.

Из недостатков отмечают возможные сложности с удалением стружки. Диаметральные измерения так же для многих оказываются неудобными.

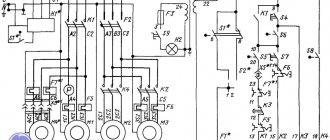

Электрооборудование консольно-фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

Общие сведения

Электрооборудование, установленное на станке, рассчитано на напряжение силовой цепи 380 В, 50 Гц трехфазного переменного тока. В цепи управления применены следующие напряжения:

- цепь магнитных пускателей ~ 110 В;

- цепь электродинамического торможения ~ 55 В;

- цепь электромагнитной муфты — 24 В;

- цепь местного освещения ~ 36 В;

- цепь сигнальной лампы ~ 22 В.

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя. Технические данные электродвигателей приведены в перечне электроаппаратов к принципиальной электросхеме.

Электродвигатель привода фрезерной головки типа АОЛ2-21-4-С2, 1,1 кВт, 1400 об/мин, исполнение М301.

Пускорегулирующая электроаппаратура смонтирована в навесном шкафу на правой боковой стенке станка.

Ввод питающих проводов в электрошкаф может быть выполнен снизу или сверху через отверстие с резьбой TDV6 3/4″, имеющееся в угольнике, установленном на задней боковой стенке электрошкафа. Для подключения сверху вводной угольник следует развернуть на 180°.

На передней боковой стенке электрошкафа установлена рукоятка вводного выключателя, сигнальная лампа, показывающая наличие напряжения в цепях управления при включенном вводном выключателе, и указатель нагрузки, показывающий нагрузку электродвигателя шпинделя в процентах к номинальной.

На левой боковой стенке станка установлены выключатели электродвигателей шпинделя, фрезерной головки, подачи и электронасоса, а также кнопка «Толчок», предназначенная для кратковременного включения электродвигателей.

На передней стенке салазок установлена кнопочная станция с кнопками пуск станка, останов станка и ускоренное перемещение стола.

Для ускоренного перемещения стола в коробку подач встроена электромагнитная муфта МБХ.

Для лучшего освещения зоны обработки детали на станке установлены два светильника местного освещения.

Возможности с технологической точки зрения

Главное назначение карусельных станков – обрабатывать сравнительно плоские детали, обладающие круглой конфигурацией. Из возможных заготовок:

- Шестерни.

- Колёсные установки.

- Маховики.

- Крышки.

- Фланцы.

- Диски.

Установка использует стандартный инструмент, включающий развёртки, зенкеры, свёрла, головки с резцами, и тому подобное. К числу основных технологических операций для устройства относят:

- Обработку отверстий при помощи стержневого инструмента.

- Функцию расточки сквозных и ступенчатых отверстий.

- Прорезка канавок в форме круга.

- Протачивание торцов, уступов.

- Наружное точение деталей в форме конуса, цилиндра.

Круг выполняемых операций расширяется при добавлении специального оборудования:

- Притирка, прикатывание при помощи роликов.

- Шлифование, суперфиниширование.

- Нарезание резьбы.

- Глубокое сверление.

- Обработка нелинейных поверхностей, в том числе – сферических.

Переставные прихваты облегчают закрепление заготовок при необходимости. То же самое касается кулачков. В дополнительных самоцентрирующихся патронах устанавливают детали, обладающие небольшим размером.

Cхема расположения электрооборудования на горизонтальных консольно-фрезерных станках 6Р80, 6Р80Г

Cхема расположения электрооборудования на станках 6Р80, 6Р80Г

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

Электрооборудование фрезерных станков Дмитровского станкозавода, ДЗФС

Электрооборудование фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш

Электрооборудование фрезерных станков 6Н11, 6Н81, 6Н81Г, 6Н81А

Какими ещё особенностями обладает оборудование?

Следующие технические показатели агрегатов должны стать главными для покупателей.

- Сечение шайбы.

- Скорость, с которой двигается поперечина, установленная для станков с двумя стойками.

- Максимум дистанции передвижения суппортов, горизонтального и вертикального.

- Сечение с высотой детали для обработки.

- Количество оборотов у планшайбы.

- Величина угла для наклона планшайбы.

- Количество скоростей.

- Общая мощность.

Скачать паспорт станка можно здесь.

Когда детали обрабатываются карусельными механизмами, характерно сохранение больших скоростей. Серьёзные консольные нагрузки не вредят шпинделю, использование планшайбы предотвращает повреждения. Эта часть размещается на конструкции особенным образом для достижения лучшего результата.

Сведения о производителе консольно-фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

Фрезерный горизонтальный станок с поворотным столом (универсальный) модели 6Т80 выпускался Вильнюсским станкостроительным .

Первую продукцию станкостроительный выпустил в 1947 году. Завод специализировался сначала на производстве сверлильных и поперечно-строгальных станков, затем выпускал главным образом горизонтальные, вертикальные, универсальные фрезерные станки, фрезерные полуавтоматы, универсальные прецизионные специализированные фрезерные станки

Станки, выпускаемые Вильнюсским станкостроительным

- 6Е80Ш

— станок широкоуниверсальный консольно-фрезерный 200 х 800 - 6М80

— станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800 - 6Н10

— станок вертикальный консольно-фрезерный 200 х 800 - 6Н80

— станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800 - 6Н80Г

— станок горизонтальный консольно-фрезерный 200 х 800 - 6Н80Ш

— станок широкоуниверсальный консольно-фрезерный 200 х 800 - 6П80Г

— станок горизонтальный консольно-фрезерный 200 х 800 - 6Р10

— станок вертикальный консольно-фрезерный 200 х 800 - 6Р80

— станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800 - 6Р80Г

— станок горизонтальный консольно-фрезерный 200 х 800 - 6Р80Ш

— станок широкоуниверсальный консольно-фрезерный 200 х 800 - 6Т10

— станок вертикальный консольно-фрезерный 200 х 800 - 6Т80

— станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800 - 6Т80Ш

— станок широкоуниверсальный консольно-фрезерный 200 х 800 - НС-12А

— станок сверлильный настольный Ø 12 - СУС-1

станок сверлильный настольный Ø 12

Отечественные модели серий 1512, 1516 и 1525

Завод станкостроения имени Г. М. Седина – вот какое учреждение считалось главным среди производителей во времена СССР. В 1953 появился первый карусельный агрегат. Проектировка в данном направлении проводилась специалистами предприятия.

После того момента токарно-каркусельные станки стали главной специализацией завода. Станки этого предприятиях до сих пор активно применяются во многих сферах промышленности. Серии 1512 и 1516 получили максимально широкое распространение. Это устройства универсального назначения, с одной стойкой. Назначение – мелкосерийная обработка деталей из цветных и чёрных металлов.

Функционала станка хватает, чтобы выполнить токарную работу любой разновидности.

У некоторых вариантов устройств были планшайбы самоцентрирующейся конструкции. Благодаря чему технические возможности агрегатов начинали расширяться.

Станок 1525 – двухстоечная разновидность оборудования, которая была выпущена тем же заводом имени Седина. Отличительные особенности – реверсивные движения у планшайбы. Имеется так же два верхних поворотных суппорта. С помощью двух муфт владелец без труда выберет интервалы частот у вращения в том или ином случае. Скорость, на которой работает двигатель, корректируется преобразователем-транзистором. Для этого используется бесступенчатая схема.

Указанные выше разновидности станков при необходимости дополняются ЧПУ. Тогда устройства работают на основе программного комплекса.

Можно ли ее собрать своими руками?

До самостоятельной сборки схемы своими руками прежде всего необходимо помнить, что предстоящая работа связана с электроэнергией, и соблюдение правил безопасности при ее производстве крайне важно!

Необходимые материалы и инструменты

Что нам понадобится:

- сама принципиальная электрическая схема фрезерного станка;

- набор составляющих элементов (магнитные пускатели, концевые выключатели, трансформаторы, кнопки управления, тумблеры, реле и т. п.;

- набор электромонтажника, в который входят необходимые элементы (пассатижи, отвертки, маркеры, изолента и т. д.);

- кабельная продукция (кабели, монтажные провода разных сечений);

- тестер или мультиметр электрических сигналов.

Пошаговая сборка

Сборку желательно начинать с монтажа основных составляющих, тесть сначала смонтировать кабели к электроприводам, провода к магнитным пускателям. Затем постепенно переходить к вторичным цепям управления, цепям блокировки, сигнализации, защиты.

Концы кабелей и жил проводов необходимо оконцевать и промаркировать, согласно с принципиальной электрической схемой фрезерного станка. Это крайне важно, потому что сбережет выше время и силы при пусконаладочных работах. Да и о тех, кто будет эксплуатировать станок после вас, необходимо помнить.

Подключение и проверка исправности

После монтажа нужно убедиться, что все основные работы закончены и все посторонние предметы удалены из зоны действия станка.

После подачи питания на станок можно приступить к проверке его работоспособности. Проверить, управляется ли он от рукояток и кнопок управления, действует ли торможение электродвигателя шпинделя, управляется ли продольное перемещение стола и т. д.

Возможные ошибки и способы их исправления

- двигатель гудит при пуске, но не вращается — отсутствие напряжения в одной из фаз электросети — проверить мультиметром, где произошел обрыв (плавкие вставки, автоматический выключатель, тепловое реле, соединительный кабель);

- при вращении электродвигатель гудит и перегревается — межвитковое замыкание, короткое замыкание между фазами — заменить электродвигатель или отремонтировать обмотку;

- срабатывает тепловая защита — перегрузка электродвигателя — снизить нагрузку до номинальной.

Более подробные неисправности относятся к пусконаладочным работам, их множество и это материал для статьи другого профиля.

Немного об импортных аналогах

Китайские станки серии С стали весьма популярными на современном рынке:

- Двухстоечное оборудование с обозначениями 5240, 5231, 5250, 5263Q. Агрегаты обладают примерно такими же характеристиками, что и модели, выпускаемые отечественным заводом имени Седина. Обработка деталей из металла гарантированно будет точной. Выполняют токарные работы большинства видов.

- Станки, у которых одна стойка и мощность на 22-45 кВт. Обозначаются как 5131, 5125, 5110, 5123, 5116. Лёгкость в применении, высокий уровень надёжности – главные преимущества подобной техники. Оборудование снабжается сервомоторами для повышения производительности.

ENCE GmbH – ещё один зарубежный завод, поставляющий станки на территорию РФ. Их качество выше по сравнению с предыдущими моделями, но и стоимость увеличивается соответственно. Агрегаты реализуются в нескольких сериях, любой покупатель подберёт для себя вариант с подходящими характеристиками.

Коробка подач станка

Коробка подач станка 1512

Рассматривая основные параметры коробки подач отметим следующие моменты:

- Она расположена справа на торце поперечины. Боковой суппорт с коробкой подач крепиться непосредственно на корпусе.

- Вся элементы конструкции спрятаны в корпусе, изготовленном из чугуна. Отливка имеет коробчатую форму, дополнительные ребра жесткости, что определяет высокую жесткость конструкции.

- Крутящий момент передается от вертикально расположенного шлицевого вала, который связан с работой коробки скоростей.

Устанавливаемые зубчатые колеса во время работы токарно-карусельного станка не расцепляются при смене передачи.

Внешний вид станка 1512