При поиске альтернативных решений для обогрева помещений, многие люди обращают внимание на печь из дисков автомобиля. Правильное обустройство такой конструкции позволяет обогреть около 15−16 квадратных метров площади, поэтому его можно назвать хорошим решением для домашней бани или неплохим варочным прибором.

Главное достоинство изделия — доступность основного материала, который используется для создания. Речь идёт о толстой, стойкой стали с повышенной прочностью. Не секрет, что котельная сталь листового и профильного типа отличается высокой стоимостью, а обычная конструктивная в печном строении быстро деформируется и перегорает.

Создать печку из автомобильных дисков своими руками достаточно просто. Для этого следует применить два куска металла с одним размером и весом: один простой стальной, а второй из колесного диска, а затем нагреть эти элементы до соответствующей температуры. Можно сделать это в кухне на газе. Первая деталь сразу начнёт издавать запах горячего железа, а вторую можно будет раскалить до оранжевого цвета (это случается при температуре около 900 градусов).

При этом в воздухе будет отсутствовать неприятный запах гари. Печи из автомобильных дисков пользуются популярностью из-за такой особенности, что они практически не сушат воздух и не выделяют в окружающую среду опасные токсины. Это объясняется тем фактом, что колесные диски выполнены из специальных сталей, которые обладают устойчивой к коррозии поверхности. Жаропрочность подобных изделий, конечно же, не нормируется, правда, допустимого запаса стойкости вполне хватает для обустройства дровяно-угольной печки.

Важные особенности дисков

Чтобы успешно соорудить печку из автомобильных дисков в домашних условиях, недостаточно просто выучить преимущества таких изделий. Важно также обратить внимание и на недостатки исходного сырья, а также ряд конструктивных особенностей печей. Из недостатка специальной стали — отсутствие нормирования на сварочные свойства. Сегодня существует несколько различных технологий производства колесных дисков, но в большинстве случаев сварочные мероприятия ограничены с последующим термоотпуском (отжигом), а также дефектоскопией шва. Поэтому никто из производителей дисков даже не догадывается, что в дальнейшем его продукция будет поддаваться сварке.

Исходя из этой особенности, нельзя пренебрегать правилами безопасности и делать печь длительного горения на отработках из дисков. То же самое касается пиролизных печей, которые способны в один момент растрескаться и стать причиной проникновения опасного, кипящего вещества в помещение. А ведь локализировать очаг возгорания будет непросто, т. к. он должен догореть окончательно. На основе таких колесных дисков можно создавать лишь твердотопливные печки.

Важная особенность: сварочные швы для особых эксплуатационных условий, которые не прошли соответствующую сертификацию на качество, считаются ненадежным решением.

Изготовление стапеля

Сборка рамы выполняется сваркой. То есть навыки работы со сварочным аппаратом необходимы.

Стадии выполнения работ:

- В первую очередь собирается прямоугольник из металлопрофиля расчетной длины и ширины, ровно посередине его нужно укрепить дополнительным профилем. Сборка рамы выполняется так, как посчитает нужным будущий хозяин стапеля. Возможно, он захочет дополнительно укрепить продольные стороны рамы, возможно — поперечные. Какой-то определенной принципиальной позиции по этому вопросу нет.

- Для повышения устойчивости автомобиля на стапеле, в его углах нужно наварить высоты, которые будут препятствовать возможному съезду машины.

- Следующий этап — установка крепежей на продольных сторонах рамы. Крепежи — это зажимы с губками, которые потребуются для надежной фиксации остова автомобиля при воздействии на него нагрузок. Строгого места фиксации крепежей быть не может, они должны иметь возможность передвижения по всей длине рамы. Изготовление зажимов своими руками также возможно, но если они есть в свободной продаже, то особого смысла в этом нет, так как самодельный зажим будет стоить примерно столько же, сколько и заводской.

Правила создания

В любом случае при соблюдении некоторых важных правил создание твердотопливной печки из дисков автомобиля будет возможной и успешной. Такую конструкцию вы сможете эксплуатировать в небольших нежилых помещениях, таких как дачный дом, мастерская и т. д. Важно внимательно изучить такие особенности:

- Важно, чтобы сварной шов оставался высококачественным и с визуальной точки зрения. Избегайте появления видимых дефектов в виде трещин, брызг, раковин, пузырей и прочих неровностей.

- За один раз сваривают две сопряженные заготовки. Проводить варку всей конструкции категорически запрещено.

- После успешного завершения проводки каждого шва сваренные детали оставляют на некоторое время для рассасывания остаточных внутренних напряжений. На каждый килограмм массы требуется от трёх минут.

- Готовую печь после суточной выдержки на рассасывание тех же напряжений дополнительно прогоняют (если речь идёт о стационарной печке, то подобное действие занимает около трёх часов. Переносные уличные нуждаются в часовом прогоне).

На протяжении этого периода происходит и отжиг печи. Если в процессе обработки появляются мелкие дефекты сварки, не больше двух швов, их можно устранить спустя сутки, после чего прогон повторяют.

Машина для формовки колец для ключей

Описание Данная машина для формовки колец для ключей состоит из секции формования и секции прессования. Объединение этих двух секций обеспечивает высокую эффективность автоматического производства плоских колец для ключей.

Основные характеристики 1. Машина для формовки колец для ключей может работать в автоматическом режиме. 2. Шестерни машины изготавливаются из 40Cr. Они подвергаются отпуску и закалке, после чего их твердость достигает HRC 52-55. 3. Для изготовления продукции высокого качества рабочий вал изготавливается из закаленной стали марки 45. 4. Подающие, правильные и формные валки изготавливаются из стального сплава высокого качества. После термообработки твердость валков достигает HRC 58-62.

Технические параметры машины для формовки колец для ключей

| Параметры | Спецификации |

| Подходящий материал | Углеродистая сталь, нержавеющая сталь |

| Диаметр подходящей проволоки | 1.0-3.0мм |

| Диаметр готового кольца для ключа | 15-40мм |

| Скорость производства | 35-45шт/мин |

| Мощность главного приводного двигателя | 1.5кВт (только для гибочной машины) |

| Усилие эксцентрикового пресса | 25т |

Изображение готового продукта

Что нужно знать о печах

Если вы намерены сделать печку из дисков колес для казана или обогрева нежилого помещения, будьте готовы обратить внимание на ещё одну особенность. Исходя из правил строения пламенных печей на твердом топливе, от пола топки или колосниковой решетки, т. е. места где размещается топливный продукт, до первого по вертикали препятствия току дымовых газов должно находиться около 40−50 сантиметров. Такой вариант необходим при использовании кондиционного топлива. Если оно сырое или бросовое, расстояние увеличивают до 60−80 сантиметров. В таком случае время прогрева печи стремительно вырастает. Поэтому использовать такое топливо для дисковых печей нецелесообразно.

Не секрет, что из твердых топливных продуктов могут выделяться горячие пиролизные газы, которые существенно влияют на тепловыделение. Если они соприкасаются с менее нагретой поверхностью, скорее всего, им не удастся догореть, в результате чего выпадет сажа. Дальнейшее использование такой печи приводит к её закоксованию, на своде топки и в дымоходе появляется плотный нагар. Он существенно уменьшает тепловую эффективность, но отличается пожароопасностью.

Изготовленная из дисков печка часто наполняется именно бросовым топливом, в числе которого:

- гнилой сушняк;

- сыроватые обрезки;

- и другие продукты.

Правда, негодных дисков на печь с приличной высотой может попросту не хватить или же оптимальная схема конструкции предотвратит возможность создания высокой топки. В таком случае для подготовки печи придётся применить нестандартную колосниковую решетку из прочного стального листа в диаметре от 6 миллиметров и арматурных прутьев от 10 миллиметров. Переживать, что допустимого воздуха не хватит для горения не нужно: через отверстие диаметром 10 сантиметров, при дымоходе 1,5 метра высотой, воздуха будет достаточно для 18 кВт мощности на дровах и 30 кВт на угле.

Машина для формовки замкнутых/разомкнутых колец

Описание машины для формовки замкнутых/разомкнутых колец Данная машина специально предназначена для производства различных замкнутых колец или колец с небольшим отверстием. Разомкнутые кольца имеют гладкую поверхность.

Основные технические характеристики машины для формовки замкнутых/разомкнутых колец для ключей

| Параметры | Спецификации |

| Модель | QZ-5 |

| Подходящая проволока | Обычная стальная проволока, оцинкованная стальная проволока |

| Диаметр подходящей проволоки | 1.6-6.0мм |

| Диаметр готового кольца | 20-76мм |

| Скорость производства | 50-70шт/мин |

| Мощность главного приводного двигателя | 1.1кВт |

| Размер машины | Около 1180×760×1200мм |

| Вес машины | Около 500кг |

Какой тип выбрать для себя

Учитывая вышеупомянутые особенности, необходимо правильно подойти к выбору подходящего типа печи из дисков. Необходимость самостоятельного обустройства печи из автомобильных дисков бывает в следующих случаях:

- Если требуется обогревать небольшие нежилые помещения, например, дачный домик или мастерскую. Использование качественных колесных дисков позволит достичь максимального качества печи, а также существенно упростит изготовление.

- Если требуется обустроить основную «жаровую» часть печного строения, не используя дорогую жаропрочную сталь.

- Если вы собираетесь использовать печку для приготовления еды. В таком случае придётся изготовить печь для казана из дисков автомобиля.

Чаще всего автомобильные диски эксплуатируются при создании мобильных (переносных) уличных и садовых варочных печей, а также для обустройства огнища под костер. Простейший вариант печи-очага из дисков подразумевает использование большой массы и высоты борта, что существенно улучшает показатели теплоотдачи и обеспечивает надёжную защиту от воздействий ветра.

Материалы, которые мне пригодились

Чтобы изготовить устойчивую печь, я воспользовался следующим перечнем инвентаря и материалов:

- автомобильные диски с диаметром 13 дюймов;

- металлические пластины и трубы (выбрал достаточную толщину, чтобы они при высоких температурах, быстро не разрушались);

- болгарка;

- сварочный аппарат;

- электроды.

Источник livemaster.ru

Печка для казана

Не секрет, что лучший вариант использования автомобильных колес — для печей под казан. В таком случае принято ставить конструкцию на специальную подставку. За счёт круглой формы ёмкость прогревается равномерно, чего нельзя добиться в обычных кирпичных печах. К тому же в последнем случае присутствует риск оседания сажи. Дисковые конструкции равномерно распределяют нагрев и предотвращают лишний расход дров, что очень важно при использовании бросовой разновидности топлива.

Собранные на участке щепки не способны обеспечить должное количество тепла для приготовления плова или бешбармака, а сыроватые и подгнившие решения в массивном топке попросту не справляются с задачей подогрева варочной посуды до определенной температурной отметки. Печь под казан из автомобильных дисков исключает такое явление лишь в том случае, если она выполнена в точности с установленными правилами.

Дымовые газы передвигаются по пути наименьшего сопротивления. Если требуется сварить два отдельных диска и прорезать в боковой части топочное отверстие, то горячие газы пойдут и через технологические отверстия в ступице диска, т. к. их общая площадь гораздо больше, чем крепежных и осевого.

Если добиться максимальной температуры разогрева, то, возможно, в осевом отверстии образуется язычок пламени, но размещенный на конфорке казан заставит жар уйти вбок.

Подобный вариант печки из дисков по-особому востребован для приготовления разных видов пищи путём томления над углями, правда, мало кто применяет этот метод в наши дни.

Для правильного изготовления печки под казан необходимо снабдить её плотно закрывающейся дверцей на загрузочном проеме. Также казан должен плотно прилегать к вырезу конфорки, периодически закрывая технологические отверстия.

Чтобы успешно добиться таких результатов достаточно вырезать с помощью отвертки середину ступицы. Оставшиеся элементы не будут выброшены, т. к. их можно будет задействовать в качестве хорошего колосника.

Пошаговая инструкция построения

Постройка любых самодельных конструкций начинается с этапа проектирования. Нужно сделать такой стапель, который удобно использовать. Важно, чтобы он не занимал слишком много места, блокируя свободное перемещение.

Вторым пунктом всегда идет создание каркаса конструкции. Последний пункт – установка креплений и устройств для стягивания своими руками.

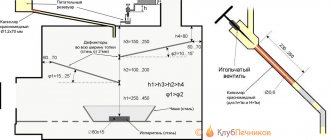

Чертежи и размеры

Сначала нужно сделать подходящие чертежи. Уже готовые варианты можно найти ниже. Разметка делается согласно размерам транспортного средства. После начинается этап приготовления и подбора инструментов и материалов. Также нам понадобится сделать достаточно большую крепежную систему, которая бы подходила для нашего транспорта. Хорошо будет приготовить ее с возможностью смены высоты.

- Как только все чертежи будут готовы, а материалы подобраны, можно приступать к работе. Сначала придется удалить влагу с материалов и покрыть их грунтовкой. Можно покрасить их сразу, а можно оставить этот шаг напоследок.

- Теперь приварить к профилю-основе уголки из металла.

- Приварить профиль (это будет стойкой). Он закрепляется болтами.

- Теперь привариваются цепи, крюки и выдвижные приспособления.

Изготовление рамы

Рама отвечает за фиксацию автомобиля. Поэтому нужно быть внимательным при ее создании.

- Перед созданием рамы необходимо создать наружный каркас. Именно к нему будет монтироваться рама.

- В качестве материала подойдет металлический профиль. На нем крепится стойка и захваты (они нужны для фиксации порога автомобиля).

- Теперь делаются пороги. Они создаются из металлических уголков.

- Пороги устанавливаются на балки, закрепляются болтами.

- После монтажа придется закрепить все элементы сваркой.

Крепление кузова к стапелю

Для крепления нужны зажимные струбцины. Если их невозможно купить, сделайте самостоятельно. Понадобятся железнодорожные площадки (то, чем рельсы крепят к шпалам). Каждая из площадок разрезается пополам, а на внутреннюю часть наваривается металл. Его нарезают на ромбики, используя болгарку.

С наружной частью не нужно ничего делать. Также к внутренней части приваривается пластина – 4 миллиметра в толщину. Она важна, чтобы зажимное устройство фиксировало порог и не сгибалось в процессе использования.

Установка стойки и тянущих устройств

Для стоек и устройств подойдут заводские гидравлические приспособления. Если их невозможно купить, подойдет самодельный механизм. Мощность устройства должна быть от 1 до 2 тонн. Чтобы прикрепить тянущие устройства, нужна накладка. Ее делают из швеллера и устанавливают в каркас стапеля. Чтобы поставить механизм стягивания и цепи в любое место, необходимо проделать отверстия в раме по всему стапелю.

Если стойка сделана самостоятельно, рекомендуется применить башенное устройство. Оно тяжелое, но восстановление машины будет равномерным.

Сделать стапель не так трудно. Если у вас есть базовые знания в строительстве, вы сможете без труда сделать все своими руками. Главное – выбрать правильный материал и сделать правильные чертежи.

Виды дробилок

Легче всего сделать пальцевую ручную дробилку. Все элементы приобретаются в ближайшем металлоприемнике.

Однако эффективнее и качественные окажется дисковая. Сделать ее самостоятельно достаточно сложно, однако только она обеспечит качественный помол.

Если зерно используется не для скота — это очень важный момент. Ознакомится с чертежами дробилок для зерна можно уже сейчас.

Самодельный измельчитель кирпича

По степени измельчения (другими словами по фракции) молотилки можно создать маленькими, средними и большими. В первом случае кирпич измельчается до фрагментов 5–25 мм, во 2-м – 26–100 мм, в 3-ем -101–300 мм. Одним из самых нужных вариантов кирпичных дробилок являются щековые, они основаны на действии 2-ух острых пластинок, щек. Эти щеки давят на сырье, из-за этого оно сгибается, всячески деформируется.

А еще бывают валовые молотилки: два цилиндрических вала с равновеликой скоростью вращаются навстречу один другому.

В конце концов, берутся за дело и с измельчителем с молотковым механизмом – кирпич разрушается молотком.

Перечислим конструктивные аспекты самодельной молотилки для кирпича.

- Самой обычный, наверняка, системой станет измельчитель с одной подвижной щекой. Недвижную же можно создать из металлического листа, устанавливаемого на жесткое основание с наклоном. Наклон нужен, чтоб сделать верхнее отверстие, куда и будет поступать материал. По мере конфигурации угла наклона регулируется и зазор дробления.

- Подвижной щекой может стать железный вал, непременно огромного поперечника. Его будет заводить электродвигатель при помощи ременной передачи. Это нужно, чтоб уменьшить количество оборотов и прирастить нагрузочные свойства мотора. Если случатся перегрузки, ременная передача не даст случиться заклиниванию.

- Вал должен вращаться в сторону засыпки кирпича. Характеристики дробления сменятся, когда будет смещена нижняя точка той щеки, что будет недвижной.

- Весь механизм лучше вместить в один корпус, сверху которого создать загрузочный бункер.

С учетом этих принципных моментов молотилку можно создать своими руками. Это емкость с валом на подшипниках, на ножках. Кандидатурой ей может стать конусовидная молотилка: это два огромных конуса, находящиеся друг напротив друга.

Молотилка запускается, а конусы начинают поочередно разрушать материал.

Как сварить своими руками

Итак, приступим.

Боковые поверхности

Первая задача, это свернуть цилиндр из листа.

Есть два способа, без использования вальцов:

- Приварив край листа к оправке нужного диаметра, нагревая и обстукивая молотком по форме оправки, добиться цилиндрической формы.

- Задав лист отгибать на небольшой угол, потом немного сдвигать лист и зажав снова отгибать на небольшой угол. Продолжать пока не получится цилиндр.

Ширина заготовки – длина окружности (P=πd – где d – диаметр под казан) плюс по 8-10 см с обоих краёв.

Для дверцы сделайте вырез примерно 30х20 см. Вырез под дверку делается у самого низа, без отступа.

С противоположной стороны, но вверху, отступив от верхнего края 5-10 см, сделайте вырез под трубу или круглый диаметром 100-150 мм, или квадратный не менее 100х100 мм.

Важно! Размер выреза под дымоход выбирайте под трубу

Нижний лист

Мы рекомендуем заготовку для нижнего листа взять с запасом, а потом подровнять до нужной формы.

Спереди нижний лист должен выступать на 10-15 см.

Верхний лист

Для цилиндрической печи с диаметром по казану мы можем не делать верхний лист.

Но если вы чувствуете себя в силах сделать ровное отверстие под казан (диаметром более 350 мм), то можно сделать и прямоугольную в плане печь и цилиндрическую большего чем казан диаметра.

Верхний лист приваривается как можно симметричнее, а после обрезается по размеру печи и зачищается по шву.

Мелкие детали

По низу дверки сделайте ряд из 5-7 отверстий диаметром 15-20 мм.

Для дверки потребуются петли и защелка.

Петли можно сделать из гаек и болтов, кусков арматуры, обрезков листовой стали.

Пример защелки можно посмотреть на фото.

Для переноски печи удобно сделать пару ручек из прутка 10 мм.

Ножки хорошо сделать из уголка и закрепить болтами к нижнему листу печи. При необходимости их можно снять с остывшей печи.

Дымоход

Высоту дымохода больше 1,5 м делать смысла нет. В нашем случае труба нужна лишь убрать дым из зоны готовки.

Делать грибок или колено сверху дымохода не нужно. Такие детали устанавливают для защиты печи от осадков (что для такого типа печи неактуально), а тягу снижают.

И всё же, если вы будете использовать печь стационарно, достаточно сделать крышку на дымоход или снимать с печи трубу.

Для крепления трубы впечь вваривается стакан 10-15 см, размером под трубу.

Финишная отделка

Соберите печку и проверьте: всё ли ладно? Если нет исправьте.

Нужно удалить зазубрины и острые края.

Работы с печкой завершим покраской.

Перед покраской очистите печь снаружи от ржавчины и покрасьте составом для металлических печей.

Система измельчителя для ветвей и травки

Предназначение агрегата – стремительно и неопасно размельчать растительный мусор. Основную функцию делает режущий блок. Ножики в движение приводит движок впрямую либо средством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Железная рама

Самодельному шредеру с массивным электронным либо бензиновым мотором нужен устойчивый крепкий остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для производства рамы шредера употребляют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

- уши под мотор,

- гайки,

- шпильки.

Движок

Полная автономность, работа в любом месте сада, независимость от розетки − достоинства бензинового движка. На самодельный шредер для переработки ветвей, помидоровой ботвы, травки ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с 1-го агрегата на иной.

Расходы на электроэнергию ниже, чем на бензин, потому если на участке есть сеть, на агрегат ставят электромотор. Чтоб рубить ветки шириной 2-3 см довольно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

Толщина перерабатываемых измельчителем ветвей зависит от устройства режущего блока. В самодельных системах реализуют несколько вариантов:

- для измельчения сучьев поперечником 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- всепригодный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножики от заводской садовой техники – кусторезов, газонокосилок;

- размельчать травку − триммерная леска;

- молотилка для пней из рубанка;

- два вала с 3-4 железными ножиками для перерубания ветвей кустарников, деревьев.

Защитный футляр

Чтоб стружки не разлетались по сторонам, нужен защитный футляр. Его делают из листовой стали шириной не наименее 1,5 мм. Жесть для данной цели не подступает. При активной эксплуатации измельчителя она стремительно деформируется от мощных ударов щепок.

Емкость для приема опилок

Для сбора маленького мусора приспосабливают старенькые хозяйственные мешки, коробки, ведра, баки. Для массивных агрегатов бункер сваривают из железных листов, клепают из оцинковки.

Электронные провода и клавиша запуск/стоп

Для включения, выключения самодельного агрегата употребляют кнопочный пост, рассчитанный на соответственный ток. Его предназначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети довольно трехжильного.