В зависимости от рабочей среды используются разные типы шлифовальных станков. Процесс износа старого слоя и образования свежего слоя известен как процесс самозатачивания шлифовального круга.

Шлифование является одним из процессов обработки, который потребляет наибольшую удельную энергию резания при очень низкой скорости удаления материала по сравнению с другими процессами обработки. Это обусловлено следующими причинами:

- При шлифовании большая часть абразива попадает внутрь круга и небольшая часть абразива может взаимодействовать с ним, поэтому удаляется меньше материала. Эта причина является наиболее важной.

- Угол наклона смещения абразивного круга относительно центра заготовки. Обычно абразивные частицы взаимодействуют с заготовкой с отрицательным углом рейки. Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Общие сведения о внутреннем шлифовании

Внутреннее шлифование является одним из способов чистового вида обработки отверстия. Данный вид обработки деталей всегда выполняется c задействованием абразивного круга.

Особенностью внутренней шлифовки является возможность исправить увод отверстия по осям, который может проявиться во время прогона предыдущих операций.

Внутришлифовальная обработка может использоваться для шлифования различных отверстий:

- цилиндрических;

- конических;

- глухих;

- сквозных.

Внутреннее шлифование применяется в всевозможных областях машиностроения.

- работа с шарикоподшипниками и роликоподшипниками (в частности с их внутренними кольцами);

- работa с гладкими и шлицевыми колесами зубчатого вида;

- работа с роликовыми дорожками на внешних кольцах роликовых подшипников;

- работа с разными инструментами для нарезания (сюда могут быть включены: шеверы, фрезы, насадные развертки).

При этом шлифовании используется шлифовка с врезанием и продольной подачей. Во время этого процесса происходят такие движения:

- вращение шлифовального диска;

- вращение заготовки (кругообразная подача);

- подача продольного и поперечного типа.

Внутришлифовальный станок может воспроизводиться обработка детали с незначительными отклонениями от габарита и формы, с небольшой шероховатостью поверхности.

Внутришлифовальные станки предназначены для шлифования внутренних конических и цилиндрических отверстий, также для других поверхностей вращения.

Существенным преимуществом шлифования отверстий перед развертыванием является возможность обработки отверстий в закаленных деталях.

Так как в процессе работы шлифовальный круг вводится в отверстие, и его диаметр должен быть меньше диаметра шлифуемого отверстия. Длина шпинделя шлифовального круга должна быть в таких пределах, чтобы можно было осуществлять шлифование отверстия по всей его длине.

О типах бесцентрово-шлифовальных устройств

Станки этого вида обычно используются для:

- обрабатывания различных деталей, любой длины, с большими или маленькими диаметрами;

- шлифовки деталей с достаточно сложными внешними профилями.

У этих станков обычно бывает высокая производительность и очень точная обработка. Но, к сожалению, для мелкосерийных и небольших индивидуальных производств их использование затруднительно, так как довольно сложно делать переналадку этих устройств, так как для этого потребуются значительные временные затраты, обслуживающий персонал, имеющий высокую квалификацию.

Виды внутришлифовальных станков

В зависимости от конструктивных и функциональных особенностей существуют следующие виды внутришлифовальных станков:

- одношпиндельные.

Такие станки предназначены исключительно для шлифования внутренних поверхностей конических и цилиндрических заготовок;

- двухшпиндельные.

Дополнительно к основной функции, второй шпиндель может выполнять обработку кромки изделия, что приводит к повышению производительности и, следовательно, к повышению качества изготовления;

- двухсторонние двухшпиндельные.

Данные станки относятся к виду специального оборудования. В таких станках деталь закрепляют на конструкции, благодаря которой может происходить шлифовка изделия сразу с двух сторон. Данным методом обрабатывают сложные по конфигурации детали.

Кроме таких показателей при выборе необходимо учитывать не только специфику комплектаций оборудований, но и способы управления производственным процессом. Для максимальной автоматизации рекомендуют выбрать модели станков с ЧПУ. Такие станки позволят увеличить качество обработок. Но для этого необходимо точно, без каких-либо ошибок, создать программу, и тщательно рассчитать изначальную и требуемую конфигурацию детали.

О системах ЧПУ

С целью корректного управления механизмами для правки в станках употребляются такие программные системы, которые:

- являются замкнутыми для компенсирования температурных деформаций и геометрических неточностей;

- имеют возможность измерения с хорошей разрешающей способностью, для обеспечения небольших допусков на точное позиционирование;

- имеют возможность автоматической компенсации изнашиваемости круга;

- смогут управлять частотой кругового вращения, скоростью подач.

При управлении подобными системами ЧПУ возможно координировать функционирование многокоординатных бесцентрово-кругло-шлифовочных устройств. Для этого встроенной системой употребляются специальные модули, рассчитывающие:

- любые траектории шлифовочных приспособлений;

- необходимые корректировочные действия;

- взаимосогласованный диалог оператора с обслуживающим устройством.

Важно. Существование многокоординатных систем ЧПУ придает больше универсальности этим производственным устройствам, позволяет эффективно воздействовать на любые процессы шлифовки.

Классификация

Современные внутришлифовальные станки, в основном, разделяют на несколько видов. Они конструктивно схожи с вертикальными и горизонтальными или фрезерными установками. Но разница может заключаться в выборе способа обработок деталей, при этом, шпиндель находится в заготовке, убирая излишки материала обрабатываемой детали, методом вращения.

Зачастую заготовка может оставаться в неподвижном состоянии. При этом, вращение, происходящее от главного привода, передается на вал шпиндельной головки. После, на ней устанавливается различные виды инструментов для шлифования. Выбор инструментов, непосредственно, только зависит от разряда обработки и материала, из которого изготавливается деталь. Для обработки габаритных изделий применяют специальные модели станков, которые рассчитаны на значительно высокие нагрузки.

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.

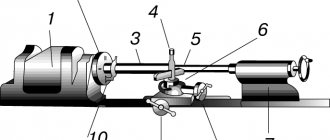

Основные узлы внутришлифовального станка

Любой внутришлифовальный станок имеет следующие составные узлы:

- бабка изделия;

В свою очередь, бабка разделяется на:

a) переднюю бабку внутришлифовального станка. Она осуществляет как поперечную, так и круговую подачи детали. Передняя опора бабки представляет собой двухрядный роликовый подшипник с отверстием в виде конуса. Задняя опора бабки зачастую состоит из пары сдуплексированных радиально-упорных подшипников. Также, в шпиндельном узле могут быть предусмотрены несколько длинных распорных втулок с затяжкой и независимой регулировкой натяга в подшипниках, прилепленных отдельными гайками. Привод шпинделя всегда осуществляется плоскозубчатыми ремнями с перебором.

b) Заднюю бабку, которая имеет только установочное перемещение, для того, чтобы осуществлялась наладка на заданную длину обработки. В данной бабке предусмотрена пиноль, в которую вставляют задний центр. Перемещение пиноли может осуществляться зажимом и освобождением детали.

- шлифовальная бабка:

Как правило, шлифовальная бабка является одним из основных узлов станка. Она состоит из шпинделя шлифовального круга с опорами и привода к нему,

и корпуса;

- стол:

Стол, помещаясь по направляющим, несет шлифовальную бабку;

- гидравлический привод стола;

- станина.

Зачастую, на станине установлена передняя бабка, которая жестко закреплена и остается неподвижной.

Изготовление своими руками станка

Для создания станка своими руками, потребуется на начальном этапе понять, какими характеристиками станок должен обладать, а дальше подобрать готовый чертёж или найти готовый подходящий в специальной литературе.

Далее нужно создать смету затрат на основе деталировки, оценить необходимость изготовления оригинальных деталей либо закупить готовые аналоги.

Для создания внутришлифовального станка потребуется подготовить следующие компоненты и инструменты:

- станину, являющейся основой конструкции, минимальный размер должен составлять 180х160 мм, конструируется из дерева или стальной плиты;

- основание, создаётся из тонколистовой стали, толщина которой не менее 0,5 мм; подобрать подходящий по мощности электродвигатель, проводку, выключатель;

- закупить крепёжные элементы;

- сконструировать из стали направляющие для перемещения станины;

- приобрести ручки для регулировки положения режущего диска относительно заготовки; тиски для крепления заготовки;

- шлифовальный диск;

- крепления для шлифовального диска.

Примечание: для того что бы происходило точное перемещения рабочего инструмента относительно обрабатываемой детали, нужно использовать винтовые направляющие. При вращении барабана будет выполняться плавное перемещение диска внутри заготовки.

Органы управления внутришлифовального станка

Основными органами управления внутришлифовального станка является:

- маховик изменения числа оборотов шпинделя;

- маховик ручного поперечного перемещения шлифовальной бабки;

- грибок включения тонкой радиальной периодической подачи шлифовального круга;

- маховик ручного продольного перемещения стола;

- рукоятка включения гидропривода стола;

- рукоятки изменения скорости хода стола;

- рычаг отвода стола в нерабочее положение;

- кнопочная станция;

- квадрат для поперечного перемещения бабки изделия;

- квадрат для поворота бабки изделия;

- рукоятка гидр зажима изделия.

Движения в внутришлифовальном станке

Движением резания данного станка является вращение шпинделя относящейся к шлифовальной бабки в составе с абразивным кругом. Паре, состоящей из шпинделя бабки изделия и детали сообщается круговая подача. Продольной подачей называется возвратно-поступательное прямолинейное движение стола с шлифовальной бабкой. Поперечной подачей является периодическое перемещение шлифовальной бабки в радиальном направлении за ход стола. Вспомогательными движениями могут являться перемещения бабки изделия, ручные перемещения стола и шлифовальной бабки.

Принцип работы внутришлифовального станка

В внутришлифовальном станке обрабатываемую деталь закрепляют в мембранном или же трехкулачковом патроне при помощи гидрозажима, цилиндр которого вращается вместе с ним, располагаясь на левом конце шпинделя.

Освобождение обработанной детали производится специальным пилотом. Данное освобождение можно воспроизвести только при крайнем правом нерабочем положении стола станка. Шпинделю бабки изделия сообщается вращение, которое соответствует выбранной скорости круговой подачи. Шлифовальный круг, который устанавливается на шпинделе шлифовальной бабки, может совершать вращения с наибольшими числами оборотов, которые соответствуют выбранной скорости резания.

Когда происходит шлифование цилиндрического отверстия, ось шпинделя бабки изделия располагается параллельно направляющим стола. При шлифовании конического отверстия, бабка изделия устанавливается в таком положении, чтобы ось шпинделя создавала с направляющими стола угол, который равен половине угла конуса отверстия. Бабка изделия поворачивается относительно своей вертикальной оси в виде квадрата.

Автоматический цикл работы внутришлифовального станка заключается в следующем. Сперва, обработка деталей происходит на операции чернового шлифования. После того, как сняли припуск на черновое шлифование по команде электроизмерительного прибора, стол отводится в крайнее правое положение. После этого происходит правка шлифовального круга. Замедленная скорость хода стола, происходящая при правке, устанавливается специальным дросселем.

После окончания правки круга панель автоматики происходит переключение станком на режим чистого шлифовального. После окончании чистового шлифования, измерительным прибором подается команда для выключения периодической поперечной подачи и включает реле времени, которое может управлять процессом выхаживания. После окончания выхаживания, за короткое время стол отводится вправо и останавливается. В это время предоставляться возможность освобождения гидрозажима детали, далее происходит подготовка гидросистемы для перехода к режиму чернового шлифования последующей детали

Устройство и принцип работы

Внутришлифовальный станок состоит из:

Станины, стойки. Шпинделя, рабочего стола, шлифовального диска, электродвигателя, элементов управления или блок с ЧПУ, система охлаждения, корпус, узла для крепления заготовки.

Принцип выполнения работы на внутришлифовальном станке

Деталь крепится в трёхкулачковый патрон, устанавливается подходящий по размерам и параметрам шлифовальный круг. Далее запускается станок. Круг медленно вводится внутрь заготовки так , что бы снималась определённая часть поверхностного слоя. Сначала проводится черновая обработка со снятием крупных шероховатостей, а затем чистовая. Количество проходов круга внутри заготовки определяется требованиями к нужному результату, а также сложностью обработки.

Технические характеристики

Характеристики станков для шлифовки внутренних поверхностей:

диаметры обрабатываемых отверстий от 6 до 800 мм;

частоты вращения двигателя от 12 тыс. об/мин. до 80 тыс. об/мин.;

мощность электродвигателей от 1,5 до 11,5 кВт;

длина хода шлифовальной бабки до 500 мм;

частота вращения заготовки от 10 до 2000 об/мин; скорость шлифовки до 35 м/с;

точность обработки до 1 мкм;

шероховатость диска от 0,08 мкм.

Свойства внутришлифовальных станков.

1.Внутришлифовальный станок оснащен системой подачи, системой компенсационной правки. Они являются двумя независимыми системами. После смены нового круга отсутствует необходимость корректировки станка. Единый цикл обработки для контроля конечного размера заготовки.

2.Внутришлифовальный станок оснащен подскакивающим устройством, поэтому нет необходимости повторной ручной установки после измерения или правки.

3.Рабочий стол оборудован осевым устройством микродвижения для того, чтобы обрабатывать торцевую поверхность внутришлифовальным шпинделем. Он приводится в движение гидравликой. Бесступенчатая регулировка скорости. Имеется ручная или гидравлическая подача шлифовального круга. Тиристорный конвертер изменяет скорость шпинделя. Постель внутришлифовального станка имеет обработанную поверхность для установки люнета чтобы шлифовать длинные заготовки.

4.Внутришлифовальный станок оснащен приложением шлифования торцевой поверхности. Вращающаяся скорость шлифовального шпинделя составляет 18000р/мин. Наибольший внутренний диаметр шлифуемого изделия может достигнуть 20мм.

Перечень основных технических характеристик внутришлифовальных станков

Практически все модели и виды внутришлифовальных станков могут быть предназначены для обработки металлических изделий. Подобного рода операции, для обработки деревянных заготовок, воспроизводят с помощью оборудования другого типа. Поэтому, технические характеристики внутришлифовальных станков могут быть рассчитаны только для обработки габаритных изделий с наибольшими размерами.

Итак, во-первых, определяют максимальные и минимальные размеры заготовок. Это можно отнести к внутреннему диаметру отверстия, а также внешним габаритам заготовки. Далее необходимо рассчитать максимально допустимую массу детали. Во-вторых, необходимо выбрать параметр степени обработки из следующих: торцевая, внутренняя или двусторонняя. Исходя из вышеперечисленных данных необходимо выбирать оптимальную модель внутришлифовального станка.

Дополнительно рекомендуется ознакомиться со следующими техническими характеристиками оборудования внутришлифовального станка:

1.Максимальная длина шлифования заготовки.

v Длина шлифования может зависеть от диаметра заготовки. Зачастую, производитель указывает данный параметр при максимальных и минимальных диаметрах;

2.Обработка конусов.

v Необходимо обязательно знать:

- Допустимый угол конуса;

- Расстояние от оси шпинделя до поверхности рабочего стола;

- Наибольшее расстояние от торца обрабатываемого изделия до опорного цилиндра шпиндельной головки;

- Мощность электродвигателя.

В большинстве случаем, это касается только привода главного движения шпиндельной головки.

v Учитывается мощность системы охлаждающей жидкости и смазывающего элемента станка;

3.Габариты и масса оборудования:

Для габаритных характеристик обязательно надо знать все размеры опорной площадки и габариты с возможными дополнительными оборудованиями;

4.Показатель точности обработки заготовки и шероховатость подготовленной поверхности.

v Исходя из данных показателей необходимо выбрать самый оптимальный вариант оборудования. Так же, следует учитывать то, что для обработки габаритных изделий понадобятся специальные установки, которые необходимы для монтажа блока крепления. Данное условие является обязательным только тогда, когда масса заготовки будет значительно превышает значение в 20 килограммов.

Подробно технические характеристики внутришлифовального станка можно рассмотреть на модели RIG-150СNC, так как данный станок является востребованным:

- Максимальный Диаметр Шлифуемого Отверстия (мм.) – 6~150;

- Максимальная Длина Шлифуемого Отверстия (мм.) – 150;

- Диаметр Обработки над Станиной (мм.) –520;

- Диаметр Обработки при Установленной Защите Патрона (мм.) –320;

- Максимальное Перемещение Стола (мм.) –540;

- Скорость Перемещения Стола (м./мин.) – 27

- Скорость перемещения гидравлического стола (м./мин) – 7.2;

- Скорость перемещения гидравлического стола по одной из осей (м./мин) – 20;

- Частота Вращения Шпинделя (об. /мин.) – 0~800;

- Скорость Рабочей Подачи Шпиндельной Бабки (мм. /мин.) – 50;

- Ускоренное Перемещение по Оси Х (м./мин.) – 6;

- Минимальное Значение Шага по Оси Х (мм.) – 0.001;

- Минимальное Значение Шага по Оси Z (мм.) – 0.001;

- Угол Поворота Шпиндельной Бабки (градусы) Вправо – 13°;

- Угол Поворота Шпиндельной Бабки (градусы) Влево – 5°;

- Расстояние от Центра Шпинделя до Пола (мм.) – 1060;

- Регулируемая Длина Шлифовального Шпинделя (мм.) – 100;

- Подача: Автоматическая гидравлическая, бесступенчатая, автоматическая, сервомотор;

- Мощность Двигателя Шпиндельной Бабки (кВт.) – 0.75;

- Мощность Сервомотора Подачи Шпиндельной Бабки (Вт.) – 400;

- Мощность Двигателя Шлифовальной Бабки (кВт.) – 1.5;

- Мощность Насоса Гидравлики (кВт.): Первой оси – 1.5 / Второй оси – 0,75;

- Мощность Насоса Подачи СОЖ (кВт.) – 0.09375;

- Мощность Сервомотора Оси Х (кВт.): Первой оси – 0.6 / Второй оси – 0.9;

- Мощность Сервомотора Оси Z (кВт.) – 2;

- Емкость Бака Гидравлики (литр) – 90;

- Емкость Бака СОЖ (литр) – 80;

- Площадь (мм.) – 2600 x 1430;

- Высота Станка (мм.) – 1400;

- Вес станка (кг.) –2600.

О кругло-шлифовочных устройствах

В любых шлифовальных станках ЧПУ, наибольший производимый эффект достигается при обработке поверхностей одной установкой специальных многоступенчатых деталей, например:

- шпинделей закрепления заготовок;

- валов электрических двигателей;

- турбинных элементов;

- редукторов регулирования вращательных частот.

В таких случаях производительность значительно повышается при снижении дополнительного времени, которое предназначено для:

- устанавливания требуемых заготовок и снятия уже обработанных готовых изделий;

- переустановки с целью последующего обрабатывания шейки вала;

- необходимых измерений.

На этих кругло-шлифовальных числовых станках запрограммированная обработка различных многоступенчатых валов достигает конца при сокращении времени почти в 1,5-2 раза, если сравнивать их со станком обычного управления.

Настройка внутришлифовальных станков

Значимыми стадиями в каждом станке считается осваивание руководства согласно эксплуатации этого станка, мероприятия безопасности при обращении со станком, работы на нем, а также контроль работы абсолютно всех органов управления и приборы блокировки данного станка. Перед тем, как приступить к работе за станком, необходимо смазать все требуемые участи станка в согласовании с графиком периодичности смазывания, также проконтролировать профпригодность СОЖ и состояние органов управления станка. Как правило, наладку станков начинают проверкой расположения бабки изделия.

В первую очередь нужно установить первую деталь, далее прошлифовать все необходимые рабочие кулачков, установив их на таком расстоянии, которое станет равно внешнему диаметру поверхности зажимаемой детали, взятую базой. Кроме того, необходимо прошлифовать поверхность планшайбы, применяя круг вида чашечки или круг формы Г1В. Величину круга применяют в соответствии с диаметром отверстия детали, которое будут подвергать обработки, а свойства круга выбирают в связи с требуемыми качествами поверхности и точности отверстия, установленные чертежами детали.

После закрепления обрабатываемой детали в патроне необходимо установить упоры стола так, чтобы при ходе стола вправо и влево выход шлифовального круга из детали был равен 1/3—1/2 части своей ширины. При настройке на обработку деталей разных форм и длин может появиться надобность передвинуть шлифовальную бабку вдоль стола. Для этого необходимо соединить бабку с мостом спец планкой и маховиком механизма ручного перемещения стола сдвигают стол относительно бабки.

Чтобы обеспечить безопасность работы на станке, необходимо установить раздвижной защитный кожух изделия так, чтобы он полностью закрывал деталь. Для каждого шлифовального круга необходимо подобрать соответствующий сменный кожух.

Вначале, механизм правки настраивают в продольном направлении, располагая алмаз от торца детали на расстоянии, равном ширине круга плюс 15—20 мм. В поперечном направлении вершину алмаза устанавливают по образующей шлифовального круга при его касании поверхности обрабатываемого отверстия. Вершина алмаза должна лежать в плоскости, проходящей через оси шлифовального круга и обрабатываемого отверстия. Этого достигают настройкой упора державки алмаза.

Для того чтобы произвести первую правку круга, необходимо выполнить следующие действия:

- Включить станок (при этом должна загореться сигнальная лампочка);

- Отвести стол в крайнее правое положение;

- Включить электродвигатель гидросистемы и вместе с ним насос СОЖ;

- Ввести шлифовальный круг в зону шлифования, путем поворота рукоятки «ПУСК» и реверса стола;

- Проверить длину хода стола при шлифовании;

- С помощью отгуливать скорость перемещения стола;

- Поворотом рукоятки реверса вправо вывести круг в зону правки, проверив правильность длины хода стола при правке;

- Дросселем отрегулировать скорость стола при правке;

- Включить вращение внутришлифовального шпинделя;

- Рукоятку механизма поперечной подачи установить в положение «Медленное перемещение».

- Произвести правку за несколько ходов, осуществляя поперечную подачу маховиком механизма поперечной подачи.

Особенности эксплуатации внутришлифовальных станков

Как правило, эксплуатация любого металлообрабатывающего оборудования происходит с выбора правильного плана установки станка. Для начала необходимо подготовить площадку для монтажа, при это, учитывая вес и габариты станка. Так же, дополнительно надо учесть воздействие на плиту в виде вибраций, которые возникают при работе.

Далее, следует рассчитать все необходимые параметры подключаемой электросети. Для этого необходимо знать максимальную потребляемую мощность станка. Исходя из данных значений выбирается электропроводка с соответствующим сечением. Обязательно обустраиваются УЗО и контур заземления.

При проведении работ на внутришлифовальном станке необходимо придерживаться таких правил как:

1.Подготовка оборудования.

- После длительного простоя необходимо осматривать все узлы и агрегаты. Станок запускается только в холостом режиме и без установки заготовки. Обязательно проверяется корректность работы смазочно-охлаждающей системы и удаления стружки;

2.Персонал.

- Перед началом работы на станке, персонал обязан пройти курс обучения, в который входит изучение конструкции станка, а также ознакомление с правилами эксплуатации станка и техники безопасности работы;