Монтаж железнодорожных магистралей проводится двумя методами: сборным и сварным. Второй предпочтительнее, потому что сборные стыки снижают скорость движения подвижного состава. Сварка рельсов производится несколькими методами. При выборе способа монтажа бесстыковых линий учитывают свариваемость материала и стоимость работ. Наиболее распространенные: контактная и алюмотермитная сварка, есть и другие виды. О каждом стоит сказать отдельно. Стыки варят с использованием специального оборудования.

Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Термитная обработка

Алюминотермитная технология проверена временем.. В основу применения термитной сварки рельс заложена восстанавливающая реакция, происходящая при контакте основания (алюминия) с ещё одой составляющей – окисью железа.

Возникающий в результате этого металл (восстановленное железо) при рабочих температурах порядка 2000 градусов заливается в специальную огнеустойчивую форму, совпадающую с геометрией свариваемых рельсов.

Указанная реакция сопровождается выделением значительного количества тепловой энергии.

Сваривать рельсы по термитному методу начали очень давно (с середины 19-го века), однако уже с тех пор этот вид сварки из-за применения алюминия стал называться алюминотермитным.

Важно отметить, что описываемая химическая реакция после поджога специального высокотемпературного горючего (термита) длится лишь несколько секунд.

Помимо двух рассмотренных составляющих (окиси железа и алюминия) в состав рабочей сварной смеси вводятся легирующие добавки и мелкие стальные частицы, слегка тормозящие или демпфирующие протекающий процесс. Добавки необходимы для того, чтобы сталь в зоне сварки приобрела требуемые качества и параметры, характерные для большинства рельсовых изделий.

При рассмотрении особенностей этого вида сварочного процесса следует отметить, что по завершении реакции общая химическая масса разделяется на две фракции: жидкий металл и лёгкий шлак, всплывающий в верхнюю часть формы.

Термитаня технология позволяет сочленять между собой следующие виды путевых изделий:

- поверхностно-закалённые рельсовые заготовки;

- объёмно-закалённые стыкующиеся части рельс,

- не прошедшие специальную термическую обработку рельсы в любых комбинациях.

Данный вид сварки обеспечивает выполнение требований основных стандартов, предъявляемых к высокоскоростным рельсовым магистралям, в части соблюдения нормативов сварочных технологий.

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Электроконтактный способ

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Для реализации метода используют специальные машинные комплексы, работающие в автоматическом режиме (МСГР-500, МС-5002 или К-190, например).

Подлежащие обработке рельсы перед началом сварки укладываются либо непосредственно на путях, либо же с небольшим смещением внутри ветки или снаружи колеи (на удалении порядка 260 сантиметров от её оси).

При этом сам сварочный механизм перемещается по восстанавливаемой нитке, то есть представляет собой самоходную рельсосварочную станцию.

В процессе её работы используются сменные контактные головки различного типа, обеспечивающие необходимые режимы сварки (непрерывное оплавление или прерывистый разогрев контактов).

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

- Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

- Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

- В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

- Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

- Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Электродуговая сварка

При электродуговой сварке рельсы соединяют металлом электрода, который расплавляется от тепла дугового разряда. Электродуговая сварка стыков не требует приложения осадочного давления. Для этой сварки используют переменный ток от трансформатора или постоянный ток от передвижного сварочного агрегата. Лучшим способом электродуговой сварки является ванный способ, при котором концы рельсов, обрезанные перпендикулярно продольной оси, устанавливают без перелома в плане, а в профиле с возвышением на 3—5 мм, и в таком положении закрепляют с зазором 14—16 мм. Между торцами вводят электрод, через который пропускают ток в 300—350 а. Расплавленный металл электрода заполняет зазор между торцами по всему сечению рельса. Чтобы расплавленный металл электрода не растекался, применяют инвентарные медные формы, которыми закрывается зазор снизу и с боков. Комплект форм состоит из трех нижних и двух боковых пластинок, устанавливаемых сначала при сварке подошвы (рис. 152, а), затем — при сварке шейки и головки рельса. Качество сварки заметно улучшается применением нижней изогнутой пластинки (рис. 152, б), обеспечивающей прогрев подошвы рельса. Сваренные стыки тщательно шлифуют по всему периметру рельса. Качество стыка, сваренного электродуговым способом, зависит от качества электродов и их обмазки, постоянства жидкого состояния металла до окончания процесса сварки, тщательности обработки шва. Рис. 152. Схема установки медных форм для электродуговой сварки Электродуговую сварку применяют только для рельсов, укладываемых на станционных путях, кроме главных и приемо-отправочных.

Виды рельсов

Химический сплав металлоконструкции, укладываемой на шпалы, играет важную роль. Согласно ГОСТам, он должен быть строго определенным для каждого профиля, и следующая таблица поможет понять, что же используется.

| Название | Маркировка | Предназначение |

| Железнодорожные | ||

| стандартные | РП50 (65, 75) | для магистралей (линий первостепенной важности) |

| узкоколейные | Р8 (11, 18, 24) | для шахт и полотен уменьшенной ширины |

| промышленные | РП50 (65, 75) | для коротких отрезков пути |

| Крановые | КР70 (80, 100, 120, 140) | для обеспечения передвижения строительной и мостовой спецтехники |

| Рудничные | Р33 (38, 43) | для создания стрелок и бесстыковых участков шахтных проводников |

| Остряковые | ОР43 (50, 65, 75) | для круговых опор и стрелочных переходов |

| Рамные | РР65 | для монтажа линий пересечений |

| Контррельсовые | РП50 (65, 75) | для тупиковых отстойников |

| Трамвайные | Т58 (62) | для обустройства пути движения соответствующего транспорта (не рассчитаны на какой-либо другой) |

| Усиковые | УР65 | для крестовин, у которых поверхность качения непрерывная |

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

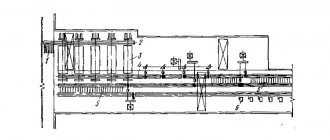

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Технологии и способы сварки рельсов

Методов придумано достаточно много, но наибольшее распространение получили те, что обладают следующими особенностями:

- предполагают сравнительно малые трудозатраты;

- учитывают пластичность, текучесть, совместимость разных марок металлоконструкций.

Рассмотрим актуальные варианты.

Электродуговой

Осуществляется с использованием электродов, и это могут быть:

- российские УОНИ 13/45 или 13/55;

- японские LB 52U.

но каждый из них следует сначала прокалить, а потом подержать при 180-230 0С на протяжении 120 минут.

Подходит как для плетей, так и для стыковых соединений и даже для поврежденных участков, реализуется по следующей схеме:

- Края соседних элементов ВСП зачищают и шлифуют – для улучшения конечного качества шва;

- подготовленные двутавровые балки укладывают на свои места (на шпалы), но со специально предусмотренным небольшим зазором;

- в промежуток между концами прокатных изделий помещают электрод, на который воздействуют разрядом, в результате чего он расплавляется, заполняет собой свободное пространство и таким образом прочно соединяет две металлоконструкции.

Электродуговая сварка рельсов бесконтактная, что достаточно удобно, не требует прилагать избыточное осадочное давление, ток для ее реализации может быть как постоянным, так и переменным и поступать от мобильной станции. Получается, что воспользоваться данным методом можно даже тогда, когда прокладываемая линия лежит на некотором удалении от магистрали и/или централизованной системы энергоснабжения.

Подытожим ключевые преимущества:

- качественный результат достигается без применения дополнительных (и значительных) усилий;

- торцы не приходится предварительно разделывать – достаточно их подготовить;

- доступность к реализации – для получения дуги можно подключиться к любому инвертору, выпрямителю или трансформатору.

Эти достоинства и объясняют, почему он столь распространен.

«Ванный» способ сварки рельсов

Частный случай электродугового, назван так потому, что при его воплощении в жизнь концы соседних элементов ВСП укладывают в специальный резервуар, который и удерживает расплав.

У данного процесса есть и другие особенности:

- все монтажные операции проводятся на некотором возвышении;

- зазор между металлоконструкциями составляет 14-16 мм;

- диаметр электрода – 5-6 мм, – и его следует вставлять вертикально;

- подается переменный или постоянный ток мощностью 300-350 А, но строго прямой полярности.

В результате этого место стыка равномерно заполняется расплавом, и по всей площади сечения образуется диффузионный слой.

При таком подходе сварка рельс ванным способом обладает следующими преимуществами:

- отпадает необходимость в использовании флюса, а обмазка и так предотвращает окисление;

- торцы не нужно предварительно разделывать, что экономит время;

- плотность соединения достигается без приложения дополнительных сил;

- подключаться можно к любым источникам тока – это всегда доступный к реализации вариант.

Для предотвращения вытекания металла за границы резервуара монтируются специальные ограждения. По завершении операций останется убедиться в качестве шва и отшлифовать его – это поможет предотвратить микротрещины, а значит и максимизировать срок службы полотна.

Ручная дуговая сварка

Еще один частный случай: по схеме своей реализации аналогичен предыдущим, даже ванночку применять можно, просто все виды работ выполняют люди, а не автоматы. Естественно, человек проигрывает машине в производительности: он медленнее зачищает торцы и не так точно их укладывает.

Так почему же способ до сих пор популярен? Потому что он удобен тогда, когда не требуется прокладывать многокилометровый путь, зато нужно уложить буквально пару двутавровых балок или заделать повреждения прямо на месте. Он отлично подходит для ситуаций, в которых актуальна локальная замена или ремонт, когда привозить оборудование и подключать его попросту нерационально.

Термитный способ

Основывается на реакции восстановления: для ее запуска нужно смешать алюминиевый порошок, оксид металла (обычно железа) и другие компоненты, поджечь и быстро нагреть до 1200-2000 0С. После чего останется только залить этот расплав в ванну с заранее очищенными и уложенными под нужным углом торцами плетей. Внимание, сделать это нужно буквально за несколько секунд. Окисел заполнит форму и при затвердевании образует прочный шов и вытолкнет наружу шлак, который счищается без всяких проблем.

Рабочий состав также содержит легирующие и демпфирующие (тормозящие) добавки – для прочности и стойкости к механическим повреждениям – и запальные частицы. Последние очень важны, так как воспламеняются уже при 800 0С (тогда как все остальные – при 1200 0С) и помогают поддерживать равномерность плавления в течение всей реакции, протекающей буквально за несколько секунд.

Из-за того, что в смеси больше всего порошка, данный метод часто называют алюминотермитным, и с его помощью также можно соединять следующие путевые изделия:

- объемно- и поверхностно-закаленные;

- различные металлоконструкции, которые не прошли термообработку, но уже вводятся в эксплуатацию.

Сделанные швы в итоге соответствуют всем требованиям ГОСТов, предъявляемым даже к ответственным и высокоскоростным полотнам.

Газопрессовая сварка рельсов

Здесь стыки соседних элементов ВСП соединяются при температуре существенно меньше границы плавления, но зато под высоким давлением.

Способ требует предварительной подготовки, а именно совмещения двух металлоконструкций и вертикального прорезания торцов при помощи дисковой пилы. Благодаря этому контактные поверхности впоследствии можно будет чисто отшлифовать, одновременно обеспечивая максимально плотное прилегание. Затем следует обработать их, законсервировать (защитить от окисления), для чего подойдет четыреххлористый углерод или дихлорэтан. После чего можно переходить к основным операциям, то есть:

- прижать двутавровые балки друг к другу мощным гидравлическим прессом (с силой до 10-13 тонн);

- многопламенными горелками прогревать место вдоль линии соприкосновения до тех пор, пока температура на этом участке не достигнет 1200 0С;

- убедиться, что усадка не превышает 20 мм;

- нормализовать шов, то есть провести его очистку и шлифовку;

- после остывания выполнить проверку на качество.

Данная технология обладает тремя важными плюсами:

- химический состав в рабочей зоне однородный;

- можно соединять элементы ВСП различной толщины и даже конфигурации;

- окалины нет, так как все процессы протекают исключительно в толще прокатных изделий.

Электроконтактная сварка рельсов

В ее основе лежит принцип сильного нагрева стыков и дальнейшего их расплава дугой, генерируемой током при низком напряжении.

Внимание, технология полностью автоматизированная (что удобно), и реализуется она специализированными машинными комплексами, например, самоходными К-190, МС-5002 или МСГР-500. Схема ее воплощения в жизнь проста:

- металлические профили укладываются или на саму колею, или с незначительным внутренним/наружным смещением (не превышающим 260 см от центра, то есть от оси);

- оборудование – мобильная станция – перемещается по направлению полотна и осуществляет разогрев мест контакта с запрограммированной периодичностью или же непрерывное оплавление.

При этом система выбирает наиболее подходящие для конкретного случая типы сменных контактных головок.

Преимущества метода понятны: отсутствуют ошибки, которые могли бы быть вызваны человеческим фактором, точность совмещения элементов ВСП максимальна, сила воздействия в аналогичных случаях одинакова. Плюс, лучше общая безопасность труда, и техника функционирует с заданной скоростью, без перерывов на обед или на перекур, ее производительность однозначно выше.

С другой стороны, применение таких комплексов требует значительных финансовых затрат. Поэтому в тех случаях, когда требуется всего лишь добавить пару новых двутавровых балок или заделать трещинки на требующих ремонта, более рациональной является старая добрая технология сварки рельсовых стыков ручным дуговым способом. Автоматизированные самоходки стоит пригонять туда, где нужно укладывать целые километры металлоконструкций, при решении масштабных вопросов они многократно себя окупают, чего не скажешь о локальных задачах.

Основные методы

Сварка рельсовых стыков относится к разряду особо ответственных мероприятий, организация и проведение которых невозможны без привлечения оборудования и современных сварочных механизмов.

Основными видами сварочных технологий, применяемых при монтаже и ремонте рельсов, являются:

- электроконтактная сварка;

- электродуговой метод;

- термитная обработка (алюминотермитная сварка рельсов);

- современная газо-прессовая сварка.

Каждый из этих методов отличается определёнными достоинствами и недостатками. Для более полного ознакомления с ними рассмотрим каждый из перечисленных способов сварки более подробно.

Контроль качества

От того, насколько прочным в итоге оказывается выполненное соединение, напрямую зависит безопасность движения поездов, локомотивов, вагонов. Поэтому любой шов, сделанный как машиной, так и человеком, необходимо проверять – каким угодно неразрушающим методом, естественно, уже после остывания металла. Обязательно нужно дать оценку чистоте, гладкости, ровности его поверхности. Также следует убедиться в том, что головка элементов ВСП соответствует всем ГОСТам, что колесо транспорта сможет правильно на нее опираться, без вероятности схода с колеи.

Применение стыковой сварки в промышленности

Применение контактной стыковой сварки на практике составляет около 10% от общего применения контактной сварки. В основном, применяется стыковая сварка оплавлением.

Стыковую сварку сопротивлением используют для сварки проволоки диаметров до 8 мм из стали, алюминия, меди, прутков диаметром до 25 мм, труб диаметром до 50 мм. Также этот способ сварки используют при производстве цепей, ободов, колёс и т.п.

Стыковая сварка оплавлением нашла применение при производстве колец (шпангоутов) диаметров 4-5 м, полос при непрерывной прокатке. Её также используют при изготовлении валов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и в полевых условиях, комбинированного режущего инструмента (свёрл, резцов, фрез и др.).