ang=»ru»>

Цветная электросхема токарно-винторезного станка 16К20ВФ1

В электросхеме с множеством однотипных элементов трудно разбираться. Чтобы было легче находить нужный элемент на схеме, а также отличать элементы, обозначенные одинаково, я добавил к обозначениям цветные геометрические фигуры. Одинаковые фигуры означают, что элементы рядом с ними относятся к одному устройству (например, контактору, реле или переключателю). Я называю эту технологию колористикой. Описание я сделал в двух вариантах: Описание я сделал в двух вариантах:

- Один с необходимостью прокрутки. Так я сделал, чтобы при чтении описания схема не уходила из виду).

- Другой традиционный

Пользуйтесь той формой, которую находите более удобной. Паспорт станка с описанием электросхемы легко найти в интернете.

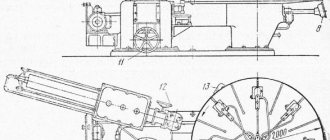

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Характеристики узлов станка

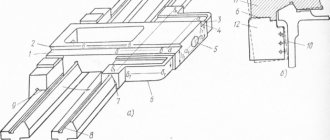

Устройство станка

На первом этапе ознакомления с возможностями, которыми обладает станок 16К20, рекомендуется изучить технический паспорт оборудования. Главными параметрами в этом случае является максимальный и минимальный размер обрабатываемой детали и характеристики смещения суппорта относительно ее.

Диаметр детали над станиной не должен превышать 40 см. Это же значение при расположении над суппортом не может быть более 22 см. Учитывая достаточно небольшие габариты оборудования (279,5*119*150 см) и вес 3010 кг эти параметры являются оптимальными для такого типа станков.

Но кроме этого при выборе оптимального режима работы после изучения кинематической схемы следует ознакомиться с паспортными характеристиками шпинделя:

- диаметр отверстия – 5,2 см;

- частота вращения. При прямом вращательном движении этот параметр может варьироваться от 12,5 до 1600 об/мин. Во время обратного – от 19 до 1900 об/мин;

- число скоростей. Количество прямых составляет 11. Обратных в два раза меньше – 11;

- диаметр фланца – 17 см;

- максимально возможный крутящий момент, Нм – 1000.

Обработка вращающейся заготовки осуществляется за счет движения суппорта, на котором закреплен режущий инструмент. Важным моментом является правильный выбор кинематической схемы функционирования, которая подробно описана в паспорте.

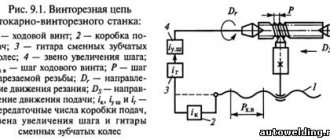

Кинематическая схема

Для работы на станке необходимо знать описания следующих параметров суппорта:

- максимальная длина смещения. Продольные могут составлять 64,5, 93,5, 133,5 и 193,5 см. Поперечное – 30 см;

- скорости быстрых перемещений, мм/мин: 3800 – для продольных; 1900 – для поперечных;

- диапазон подач, мм/об. Для продольных он ограничивается от 0,05 до 2,8. Поперечные – от 0,025 до 1,4;

- число подач одинаково для обоих направлений и составляет 42;

При выборе режима работы следует учитывать максимально допустимый вес заготовки. Если она крепится в патроне, то ее масса не должна превышать 200 кг. Диапазон веса при обработке в центрах шире и может составлять от 460 до 1300 кг в зависимости от длины детали.

Согласно паспортным данным резцовые салазки имеют максимальный угол поворота ±90°. Допустимое значение размеров державки резца составляет 25*25 мм.

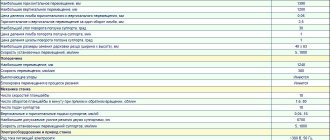

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Конструктивные особенности

Внешний вид

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

- шпиндельная бабка. Дает возможность выбрать один из четырех рядов чисел оборотов с различными вариантами пределов;

- фланцевый передний конец шпинделя. Он установлен в претензионных подшипниках качения. Это позволяет не выполнять дополнительную регулировку в ходе работы станка;

- конструкция выходного вала. Он соединен с коробкой передач с помощью переходных зубчатых колес. Благодаря им суппорт может перемещаться в широком диапазоне;

- конструкция резцедержателя. Он обеспечивает надежную фиксацию режущего инструмента. Это является обязательным условием при обработке заготовок из специальных твердосплавных сортов стали.

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Паспорт токарно-винторезного станка 16К20

Данное руководство по эксплуатации «Паспорт токарно-винторезного станка 16К20» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Содержание

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

Скачать паспорт токарно-винторезного станка 16К20 в хорошем качестве можно по ссылкам расположенным ниже:

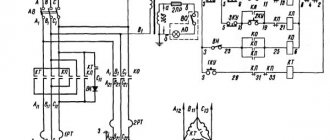

Схема токарно-винторезного станка 16К20 электрическая принципиальная

Схема электрическая принципиальная токарно-винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Оперативка

ІІ.4. Блокировочные устройства. При открывании кожуха сменных зубчатых колес или ограждения шпинделя соответственно срабатывают путевые выключатели S9 или S 10, отключающие электродвигатель главного привода.

Для управления врачјением штиңделя на станке имеются две рукоятки, расположенные у передней бабки и на каретке. Каждая рукоятка имеет три фиксированных положения: а) вращение по часовой стрелке; б) нейтральное положение; в) вращение против часовой стрелки. В зависимости от выбранного места работы пользоваться можно только одной из них. При одновременном включении двух рукояток произойдет аварийное отключение станка. Возобновить вращение главного привода можно только при закрытом ограждении и нейтральном положении двух рукояток, нажав кнопку «Пуск гидростанции».

Во избежании задиров шпинделя из-за отсутствия давления в гидростатических подшипниках на станке установлено реле контроля вращения 4, при помощи которого осуществляется задержка отключения привода гидростанции до полного прекращения вращения шпинделя.

При перегрузке шпинделя осевой нагрузкой изгибаюцим моментом при падении давления поступающего в шпиндельные гидростатические опоры масла, например, из-за засорения фильтров, электроконтактный манометр отключает вращение шпинделя.

В шкафу управления установлено устройство предохранительное светосигнальное типа УІІС-2, которое при открытой двери шкафа показывает: а) включенное состояние выключателя PI — поочередное мигакцее свечение красного цвета всех ламп; б) отключенное состояние выключателя FI — свечение лампи отсутствует; в) замыкание контактов в отключенном состоянии выключателя FI — мигающее свечение одной, двух или трех ламп.

II.5. Инструкция по первоначальному пуску станка.

При первоначальном пуске станка необходимо путем внешнего осмотра и измерением сопротивления проверить надежность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в саду управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя FI cтaнoк подключить к цеховой сети. Проверить действие всех блокировочных устройств. Проверить при помощи органов ручного управления четкость срабатывания релейно-контакторной аппаратуры. При достижении четкой работы всех аппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к наборам зажимов. Поочередным влючением электродвигателей проверить направление их вращения и приступить к опробованию станка в работе.

II.6. Описание электросхемы.

При нажатии кнопки S 5,I «Пуск гидростанции», расположенной на шпиндельной бабке, срабатывает реле K3 (если обе рукоятки находятся в нейтральном положении), которое в свою очередь вызывает срабатывание пускателя К2. Включается электродвигатель гидростанции М2. При достижении необходимого давления (см. на стрелку манометра, установленного на передней бабке) происходит включение главного привода. Нажатием на кнопку S5,2 «Сто гидростанции» вращение главного привода сразу прекращается. Одновременное включение двух рукояток равносильно нажати на кнопку S5,2 «Стоп гидростанции».

Управление электродвигателем быстрых перемещени каретки и суппорта М4 осуществляется налатием толчковой кнопки S8 независимо от состояния гидростанции. Включение и отключение электронасоса охлаждения производится переключателем S 12. Работа электронасоса происходит только при вращении главного привода. При вращении шпинделя станка срабатывает реле К7, которое производит зарядку конденсаторов C19…с28 и включает реле времени KI. Своим контактом с выдержкой времени на размыкание настроенное на 5 сек реле времени подготавливает цепь включения тормозной электромагнитной муфты УІ. В момент останова шпинделя (ручка управления в нейтральном положении) реле К7 отключается, его контакт К7(48-52) замыкается и включается тормозная электромагнитная муфта, которая будет под напряжением в течение 5 сек до полного останова шпинделя станка, потом отключится (т.к. контакт К1 (50-52) разомкнется).

При полном разряде батареи произойдет автоматическое растормаживание шпинделя. Защита от токов коротких замыкани осуществлена автоматическими выключателями и предохранителями. Защита электродвигателей от длительных перегрузок осуществлена тепловыми реле. Типы, значения номинальных токов, и токов уставок на все упомянутые аппараты даны в перечне элементов I6K2OBФІ.000,000 пэ3.2. Нулевая защита электрооборудования станка, обеспечивающая возможность самопроизвольного включения аппаратов при восстановлении подачи электроэнергии после внезапного её исчезновения, осуществляется катушками магнитных пускателей, которые при напряжении ниже 85% номинального значения автоматически отключают электродвигатели от сети.

ІІ.7. Рекомендации по обслуживанию электрооборудования.

ІІ.7.І. Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очицены от пули и грязи. При образовании на контактах нагара, послед ни и должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

ІІ.7.2. Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условии, но не реже одного раза в два месяца. При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала сприродным механизмом. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год. При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников. Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 часов работы, а при работе электродвигателя в пыльной и влажной среде — чаще (по мере необходимости).

ІІ.4. Блокировочные устройства. При открывании кожуха сменных зубчатых колес или ограждения шпинделя соответственно срабатывают путевые выключатели S9 или S 10, отключающие электродвигатель главного привода.

Для управления врачјением штиңделя на станке имеются две рукоятки, расположенные у передней бабки и на каретке. Каждая рукоятка имеет три фиксированных положения: а) вращение по часовой стрелке; б) нейтральное положение; в) вращение против часовой стрелки. В зависимости от выбранного места работы пользоваться можно только одной из них. При одновременном включении двух рукояток произойдет аварийное отключение станка. Возобновить вращение главного привода можно только при закрытом ограждении и нейтральном положении двух рукояток, нажав кнопку «Пуск гидростанции».

Во избежании задиров шпинделя из-за отсутствия давления в гидростатических подшипниках на станке установлено реле контроля вращения 4, при помощи которого осуществляется задержка отключения привода гидростанции до полного прекращения вращения шпинделя.

При перегрузке шпинделя осевой нагрузкой изгибаюцим моментом при падении давления поступающего в шпиндельные гидростатические опоры масла, например, из-за засорения фильтров, электроконтактный манометр отключает вращение шпинделя.

В шкафу управления установлено устройство предохранительное светосигнальное типа УІІС-2, которое при открытой двери шкафа показывает: а) включенное состояние выключателя PI — поочередное мигакцее свечение красного цвета всех ламп; б) отключенное состояние выключателя FI — свечение лампи отсутствует; в) замыкание контактов в отключенном состоянии выключателя FI — мигающее свечение одной, двух или трех ламп.

II.5. Инструкция по первоначальному пуску станка.

При первоначальном пуске станка необходимо путем внешнего осмотра и измерением сопротивления проверить надежность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в саду управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя FI cтaнoк подключить к цеховой сети. Проверить действие всех блокировочных устройств. Проверить при помощи органов ручного управления четкость срабатывания релейно-контакторной аппаратуры. При достижении четкой работы всех аппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к наборам зажимов. Поочередным влючением электродвигателей проверить направление их вращения и приступить к опробованию станка в работе.

II.6. Описание электросхемы.

При нажатии кнопки S 5,I «Пуск гидростанции», расположенной на шпиндельной бабке, срабатывает реле K3 (если обе рукоятки находятся в нейтральном положении), которое в свою очередь вызывает срабатывание пускателя К2. Включается электродвигатель гидростанции М2. При достижении необходимого давления (см. на стрелку манометра, установленного на передней бабке) происходит включение главного привода. Нажатием на кнопку S5,2 «Сто гидростанции» вращение главного привода сразу прекращается. Одновременное включение двух рукояток равносильно нажати на кнопку S5,2 «Стоп гидростанции».

Управление электродвигателем быстрых перемещени каретки и суппорта М4 осуществляется налатием толчковой кнопки S8 независимо от состояния гидростанции. Включение и отключение электронасоса охлаждения производится переключателем S 12. Работа электронасоса происходит только при вращении главного привода. При вращении шпинделя станка срабатывает реле К7, которое производит зарядку конденсаторов C19…с28 и включает реле времени KI. Своим контактом с выдержкой времени на размыкание настроенное на 5 сек реле времени подготавливает цепь включения тормозной электромагнитной муфты УІ. В момент останова шпинделя (ручка управления в нейтральном положении) реле К7 отключается, его контакт К7(48-52) замыкается и включается тормозная электромагнитная муфта, которая будет под напряжением в течение 5 сек до полного останова шпинделя станка, потом отключится (т.к. контакт К1 (50-52) разомкнется).

При полном разряде батареи произойдет автоматическое растормаживание шпинделя. Защита от токов коротких замыкани осуществлена автоматическими выключателями и предохранителями. Защита электродвигателей от длительных перегрузок осуществлена тепловыми реле. Типы, значения номинальных токов, и токов уставок на все упомянутые аппараты даны в перечне элементов I6K2OBФІ.000,000 пэ3.2. Нулевая защита электрооборудования станка, обеспечивающая возможность самопроизвольного включения аппаратов при восстановлении подачи электроэнергии после внезапного её исчезновения, осуществляется катушками магнитных пускателей, которые при напряжении ниже 85% номинального значения автоматически отключают электродвигатели от сети.

ІІ.7. Рекомендации по обслуживанию электрооборудования.

ІІ.7.І. Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очицены от пули и грязи. При образовании на контактах нагара, послед ни и должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

ІІ.7.2. Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условии, но не реже одного раза в два месяца. При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала сприродным механизмом. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год. При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников. Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 часов работы, а при работе электродвигателя в пыльной и влажной среде — чаще (по мере необходимости).

На домашнюю страницу