Рассказываем, как самостоятельно изготовить барабанный шлифстанок с роликовой системой подачи обрабатываемых заготовок. Основной материал — листовой пиломатериал (фанера) толщиной 20 мм.

Помимо этого, также потребуются и другие материалы:

- деревянные бруски;

- доска;

- наждачная бумага;

- ролики;

- петли;

- корпусные подшипники;

- пластиковая труба;

- резьбовая шпилька.

Своим личным опытом изготовления барабанного шлифовального станка поделился с нами автор YouTube канала DIY Tools.

В качестве привода для шлифстанка выступает электродвигатель. Однако в данном случае для ременной передачи используются зубчатые шкивы.

Инструменты

Каждый, кто занимался строительными работами, ремонтом, реставрацией старых дверей, окон, подоконников и т.п., непременно сталкивался с необходимостью того, чтобы рабочая поверхность была ровной, гладкой и скользящей. Раньше мы брали в руки наждачную бумагу, если поверхность была большой, то наждачку укрепляли на деревянном мастерке и, запасаясь огромным терпением, начинали монотонно-однообразную работу — шлифование. Теперь в помощь профессионалам и любителям создана масса приспособлений, так называемых шлифовальных станков и машинок. Используя их для тех или иных операций по шлифованию, мы облегчаем себе процесс ручного труда, перекладывая часть простых функций на машину. Сегодня мы поговорим о шлифовальных станках, которые применяются для обработки деревянных изделий.

Оглавление:

Назначение, классификация и области применения шлифовальных станков

Шлифовальные станки служат для снижения шероховатости поверхности обрабатываемых деталей, а также получения точных размеров. Обычно шлифование это заключительный этап обработки предварительно подготовленных деталей.

При работе на шлифовальных станках применяют шлифовальные материалы и инструменты.

Шлифовальные материалы – специальные порошки, пасты, шлифовальные шкурки.

К шлифовальным инструментам относятся – отрезные, полировочные и шлифовальные, круги, бруски и сегменты.

В зависимости от предназначения станки подразделяются на несколько видов:

— специализированные шлифовальные станки.

В основу классификации станков положены следующие признаки:

-вид шлифуемой поверхности (внутренняя или наружная, цилиндрическая или плоская);

— вид деталей, которые может обрабатывать данный станок (цилиндры, валы, вальцы, рейки и т.п.);

— конструктивные особенности станков (бесцентровой, планетарный, двухстоечный);

— особенности элементов обрабатываемых деталей (шлицы, резьбы, профили и т.д.).

Область, в которой применяются шлифовальные станки, очень широка. Последние достижения в станкостроении, а также производстве деталей методом литья, штамповки, прокатывания, токарной и столярной обработки дают возможность использовать вместо токарных и фрезерных станков (горизонтально-расточные станки) станки шлифовальные. Сейчас шлифовальные станки могут выполнять следующие операции:

— отрезка и обдирка заготовок;

— точная обработка различных плоскостей, зубьев колёс, вращательных поверхностей и т.д.;

Барабанный шлифовальный станок: предназначение и основные элементы

Барабанный шлифовальный станок относится по виду к плоскошлифовальным, по классу – к калибровочным. Основным инструментом станка служит шлифовальный круг, который здесь выполнен в форме цилиндра (барабана). Обычно такой станок применяется для работы по дереву. При помощи его очень удобно шлифовать и калибровать доски, рейки и другие плоские и длинные деревянные детали, как то щитовые поверхности из ДСП, МДФ, массива, шпона и т.п.

Основными элементами шлифовального станка барабанного типа являются:

— станина, на которой укреплены все узлы и детали станка;

— мотор, обеспечивающий вращение шлифовального и подающего барабанов;

— механизм, обеспечивающий изменение частоты вращения подающего барабана

— приспособление для пылеудаления;

— механизм изменения высоты шлифовального барабана.

Как работает барабанный шлифовальный станок можно посмотреть на видео.

Некоторые модели шлифовальных станков барабанного типа, представленные на рынке РФ

Сегодня на Российском рынке шлифовального оборудования в разделе барабанные шлифовальные станки представлена продукция различных производителей. Лидирующее место здесь занимает продукция под торговой маркой JET. Американская компания JET, входящая в швейцарский холдинг WMH Tool Group AG представляет сегодня следующие производственные и бытовые барабанные шлифовальные станки:

— JET 10-20 Plus. Цена: 25000 руб.

Барабанный шлифовальный станок с полной производительностью 500 мм (250 мм х 2) хорошо подходит для небольшой мастерской, где высоко ценится свободное место.

— JET 16-23 Plus. Цена: 37000 руб.

Универсальный шлифовальный станок с огромным потенциалом ивозможностями: изготовление музыкальных инструментов, производство мебели, кухонных гарнитуров, магазинного и барного оборудования, выполнение широкого спектра столярных операций.

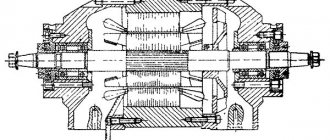

— Двойной барабанный шлифовальный станок JET DDS-225. Цена: 160000 руб.

Очень мощный станок, пригоден к эксплуатации в условиях производства.

Российская «Инструментальная — официальный дилер ведущих зарубежных производителей инструментов, оснастки, станков и т.п., предлагает производимый в Китае барабанный шлифовальный станок «Корвет 57». Станок предназначен для выполнения предварительного шлифования плоских деревянных заготовок и доведения изделий в заданный размер, обработки лакированных и грунтованных поверхностей.

Корвет 57 — барабанный шлифовальный станок цена: 24100 руб.

Немецкая компания Elmos Werkzeuge, производитель электроинструмента, деревообрабатывающего оборудование, садовой техники, представляет свой шлифовальный станок барабанного типа Elmos DS 163. Цена: 16400 руб. Предназначен для использования на производстве как альтернатива ручным шлифовальным машинам.

Подводя итог этому краткому обзору шлифовальных станков, которые предлагаются для покупки на территории РФ, можно с уверенностью сказать, что определённый выбор есть. Можно найти станки для использования на крупном производстве, в мелком бизнесе и для употребления в личном хозяйстве. Как говорится: «Любой каприз за ваши деньги».

Однако не каждый сегодня готов выложить кругленькую сумму за шлифовальный станок. А оставшаяся со времён Союза привычка всё делать из подручных материалов и своими руками, заставляет современных кулибиных шевелить своими извилинами, шуршать по сусекам и «глаза боятся, а руки делают» — производить на свет множество полезных и нужных вещей. Причём технологически они мало уступают производственным аналогам, зато в цене в разы дешевле. Ниже мы рассмотрим, как собрать самодельный барабанный шлифовальный станок.

Барабанный шлифовальный станок своими руками

Для чего он пригодится, мы рассмотрели выше, как и то, из чего он должен состоять. Поэтому берём список основных элементов и начинаем их искать и собирать. А далее поговорим о том, как сделать барабанный шлифовальный станок в домашних условиях

Двигатель

Начнём с двигателя. Проще всего взять со старой стиральной машины. Если она есть, то полдела сделано. Оттуда можно взять всю электрочасть, шкивы и ремень.

Рекомендуем брать двигатель 200 – 300 Вт (мощный и небольшой), 1500 – 3000 оборотов, асинхронный (выше КПД), однофазный (меньше мороки с подключением).

Делаем шлифовальный барабан

Теперь о барабане. Его можно изготовить из различных материалов и порой, казалось бы, совершенно ненужных остатков ремонтно-строительной деятельности. Например, из вырезанных и склеенных между собой деревянных колец, или четырёх брусков цилиндрической формы, укреплённых на металлической оси при помощи эпоксидного клея, или из бумажной трубы на которую накручивается рулон линолеума.

Создание барабанного круглошлифовального станка

Введение, предыстория

Мне бы хотелось рассказать о процессе конструирования и изготовления деревообрабатывающего станка. Описать именно сам процесс, в комплексе, со всеми нюансами, с небольшими вставками по специализации в каждой из затрагиваемых отраслей знаний (проектирование, конструирование, электротехника, изготовление и проч.). Без углубления в излишнюю эмоциональность и процесс, и, в то же время — без сухих научных фактов и теоретизирования. Ориентируюсь на популярное и научное изложение, но не без деталей и субъективного мнения ) Предыстория такова: одно время я занимался деревообработкой и мне нужно было шлифовать и плавно выводить криволинейные поверхности на заготовках из твердых пород дерева. начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

За первым подобным станком я поработал у родственника в гараже, второй сделал самостоятельно, сейчас представляю вам третью реализацию этого изделия.

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна.

По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Требования и ограничения

Поставим следующие требования

к финальному изделию:

- Станок должен быть максимально мобильным и малогабаритным. Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

- Пылеудаление должно присутствовать в изделии «из коробки». При шлифовке образуется мелкая пыль, которая совсем не полезна для здоровья. Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом. Сзади имеется отверстие для подключение стандартного шланга от пылесоса.

- Мощность двигателя должна быть достаточна для шлифовки небольших и средних по габаритам изделий. Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

- Посадка инструмента на вал двигателя VS развязка привода и инструмента. Наше изделие все таки больше относится к бытовым (нежели к проф. инструменту), мощность двигателя невелика — поэтому можем смело выбрать схему с посадкой инструмента на вал двигателя. Хотя разнесение привода и инструмента сразу же может дать бонус в виде регулировки скорости вращения (через шкивы) и уменьшить вибрации. Но это приведет к удорожанию и усложнению проектирования, изготовления и сборки.

- Эргономика пользования. Стол не должен быть слишком большим и, в то же время, не слишком маленьким. Высота расположения рабочей поверхности важна (если шлифуешь больше чем 20-30 минут в день). Характеристики подбираются индивидуально.

- Освещение рабочей зоны должно присутствовать, свет должен падать сверху. Плафон должен иметь возможность двигаться и фиксироваться в широких пределах.

- Барабан должен быть сменным, с легкой возможностью замены шлифовальной ленты.

- Реверс. Барабан должен крутиться как по часовой стрелке, так и против (требуется для удобства шлифовки деталей).

Немного о компьютерном моделировании и этапах разработки

Создание чертежей деталей для передачи их в работу — это уже последний этап работ. Первоначально я долго обдумываю изделие, «кручу» его в голове, компоную элементы и т.п. Потом идет бумажный этап — черту схемы, наброски, эскизы. Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.

Дальше все проще: в 2D CAD программе черчу детали под порезку лазером, фрезеровку, точение и т.п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

Черчение на данном этапе — это простейшая работа без намека на творчество, надо лишь быть внимательным и аккуратным к вводимым размерам. Некоторые чертежи отдельных деталей я вообще рисую на бумаге — так и проще и быстрее. ЕСКД не соблюдаю (и знаю лишь частично), но токари, как правило, понимают и делают все что требуется

Я осознаю излишнюю простоту и халатность в подготовке документации. Собираюсь внести изменения в этот процесс.

Как минимум планирую делать сборочную модель изделия в программе 3D моделирования. Предварительная визуализация изделия намного проще, быстрее и дешевле, нежели создание прототипа и внесение корректировок постфактум.

Я перепробовал множество программ (бесплатных) и остановился на SketchUp. В ней можно быстро сделать прототип (с точными размерами): посмотреть результат, повертеть изделие в 3Д, проверить ошибки и т.п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

Вообще, самым перспективным подходом является создание твердотельной 3Д модели, а затем уже по ней — получаем какие угодно чертежи, разрезы, сечения, тестируем нагрузки и т.п. Но всему свое время, к этому надо дорасти (иметь время и силы на осваивание, делать крупный проект по такому принципу).

Например, в этом станке я ошибся в двух местах (некритичных) при заказе фрезеровки фанеры. Обе ошибки были быстро устранены, но я понял, что надо осваивать предварительную сборку деталей в 3Д (чтобы избежать таких явлений в дальнейшем и упростить себе работу).

Процесс изготовления

Двигатель и барабан у меня уже были (остались от предыдущей версии этого станка). Фанеру я быстро заказал (по электронной почте, детали были доставлены через почтовую службу — забрал коробку в ближайшем отделении).

Электрическая часть — что-то было в запасах, что-то докупил на рынке. Инструменты все были в наличии. Начертил схему, порезал провода, обжал, собрал все вместе, проверил — работает, крутится, переключается. Соединения проводов и кнопок все разъемные, скрутки пропаяны и обжаты. Сначала я припаивал провода к кнопкам, но потом перешел на автомобильные разъёмы — так проще в сборке и эксплуатации.

Барабан требует балансировки. Если его не отбалансировать — станок будет в буквальном смысле «прыгать» по столу при включении. Для этой операции у меня есть отдельное приспособление.

Минусом данной конструкции является то, что двигатель «намертво» закреплен в корпусе станка. Но, подшипники смазаны, двигатель надежный, отверстия для охлаждения в корпусе есть — будем надеяться на долгосрочную работу изделия. Сейчас я уже, конечно бы, покупал промышленные асинхронные двигатели: они и «фланец» и «лапы» имеют по умолчанию, и роторы в них отбалансированы получше, чем в двигателях от стиральных машинок.

Как дополнительная опция я хотел поставить в корпус охлаждающий вентилятор (от компьютера, на 5-12 Вольт). Но потом отказался от этой затеи — надо было бы вставлять ещё и блок питания, и отверстие под вентилятор в корпусе вырезать, кнопку включения для него делать и т.п. Тепловое реле для защиты двигателя типа РТ-10 я так же не вставил.

Так же (теоретически) подсветку рабочего места так же можно было бы запитать от единого блока питания, расположенного в корпусе станка. Это бы усложнило электрическую схему и монтаж (вместе с реле и вентилятором), но кардинально повысило уровень изделия, и профессиональность разработки. В качестве лампы освежения можно было бы выбрать бытовой или промышленный (на 36 вольт есть светильники) экземпляр. Напрашивается светодиодная подсветка, но мне ближе обычная лампа накаливания (по спектру). Выбор системы освещения — это отдельная тема для дискуссии.

Для подключения пылесоса есть специальное отверстие диаметром 40 мм в задней части корпуса. Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Сборка — механика

Из порезанных фанерных заготовок склеиваем корпус.

Монтируем короб пылеуловителя. Пылесос будет всасывать воздух через щель между барабаном и рабочим столом. Теоретически, вместе с воздухом будет удаляться и образовавшаяся при шлифовке пыль.

Электрика смонтирована в корпусе.

Балансируем шлифовальный барабан на специальном приспособлении.

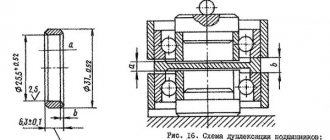

Подшипники использованы для обеспечения вращения балансировочного вала.

Балансировка производится путем высверливания в теле диска отверстий.

Все детали готовы к покраске.

Получившийся результат.

У меня были шильдики с соотв. надписями. Применил их на данном станке (установил при помощи заклепок). Получилось достаточно красиво и информативно.

На корпусе сзади видно гнездо под стандартный кабель питание и отверстие (с установленной водопроводной втулкой) для пылесоса.

Сборка — электрика

Рисуем принципиальную электрическую схему.

Обрезаем провода, обжимаем концы правильно.

Пользуемся специализированным инструментом.

Собираем вместе все компоненты.

Все смонтировано в корпусе.

Тестирование в работе

Тестирование аппарата показало достаточно хорошее удаление пыли при шлифовки. Двигатель греется, но немного, так как ему и положено. Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).

Получивший результат

В результате у нас получился станок с следующими характеристиками

:

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 400х300х350 мм

- мощность двигателя: 250 Вт (50 Гц, 220 В)

- диаметр шлифовального барабана: 182 мм

- линейная скорость шлиф. ленты: 13,5 м/с

- выход для подключения пылеуловителя: +

- съемный барабан (с возможностью замены шлиф. шкурки): +

- реверсирование вращения шлиф. барабана: +

Недостатки

, возможные улучшения:

- подсветка рабочей зоны

- принудительное охлаждение двигателя

- установка теплового реле для защиты двигателя

- сменные шлиф. барабаны разного диаметра

- регулировка оборотов инструмента

- ограничить самопроизвольный запуск двигателя в ситуации когда питание «пропало и снова появилось»

Выводы и заключения

Проектировать это одновременно и сложно и просто. Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Буду рад услышать ваши мысли, замечания, предложения.

Шлифовально-калибровальный станок своими руками. попытка обсуждения.

Заранее прошу прощщения у подписчиков, но на гравер у меня есть время только по субботам и не более 4-х часов. В данный момент встала тема проводов. Ищу за бесплатно.

И собственно сабж:

В конце апреля, начале мая так получилось, но фанеру в Казань завезли бракованную. И так много, что начались сложности. В частности, что вместо 6 мм завезли 6,5 и временами 7 миллиметров.

В связи с этим, лично я, прошел ко мнению что нужен шлифовально калибровальный станок, который сможет давать пару десяток точности.

Короче нечто тупое, куда сунул и получил.

вот вам предварительные прикидки, без станины:

Суть в силе пикабу.

Кто нить строил подобное?

— мотор, валы и приводной ремень в плоскости одной плиты. Она подвижна в одной оси относительно стола.

В качестве комплектующих планируются ступичные подшипники для 2108 (задние), шкивы помпы от классики и ремень от туда же.

Шлифовальные валы и валы транспортера пока видятся просто токарными из труб.

короче. вещь нужная, но мой опыт это не тянет.

поговорим на эту тему?

Если взлетит то чертежи выложу в общий доступ.

А если серьёзно, строить подобную шнягу стоит только для оооочень промышленых объёмов. В малых объёмах есть 2 решения: 1) Просто взять ручную шлифмашинку и снять лишнее. Да, пыльно, но достаточно быстро. 2) То же самое, но взять уже стол и лазер на струбцине, чтобы точно видеть где чего срезать. Подумать, как поточнее закрепить лазер.

Что не так с твоим агрегатом: малая ширина, малая площадь, высокое требование к точности валов. А валы из чего будут? Ну не наждачкой же ты их покроешь. Нужен способ добавления наждачки или быстрой замены, плюс натяжение.

Как я вижу промышленное решение: ставится наждачная лента кольцом на вращение, ПОПЕРЁК движения доски или чего ты там шлифуешь. За ней — пластина, достаточно скользкая, можно и силикона чуть брызнуть. Она прижимает к доске. Зазор достаточно просто регулируется.

Почему так: пластину сделать ровной достаточно просто, опора её не сложна, обычный швеллер или труба прямоугольная. Дерево нельзя, там греться будет. Алюминий или силумин можно, для облегчения. Сравни с задачей изготовления точных валов и прецизионного крепления и чтобы никто случайно не сбил установки.

Почему поперёк: фанера очень гибкая, заставить лежать ровно очень сложно. Малейшее усилие её перекашивает. А если усилие поперёк, оно не изогнёт. Плюс уловить мусор гораздо легче, его сметает в одну точку. Плюс безопасность — руку не затянет под вал.

Недостаток — эта схема медленнее чем валы. Но желаемая производительность задаётся шириной полосы наждачки.

Барабанные шлифовальные станки

бому домашнему мастеру приятно, выполняя любимую работу, ощущать наличие всего необходимого инструмента. Брендовые экземпляры, собранные в коллекцию своими руками, его богатство и его гордость. Он её бережёт, тщательно подбирает и мечтает о пополнении в виде подарка или самодельного станка.

Резьба по дереву или приусадебное строительство, бондарное творчество или изготовление самодельных музыкальных инструментов – для всего нужен качественный инструмент. В том числе и для его отделки. Барабанный шлифовальный станок – венец всему комплекту инструментального хозяйства.

После него собирать будет просто нечего, если он из семейства Jet Plus. Хорошая мастерская, созданная многолетними стараниями, настоящая гордость своего хозяина.

Устройство станков

Шлифовальный станок барабанного типа относится к группе плоскошлифовального оборудования. Он предназначен для финишной отделки всевозможных деревянных и деревосодержащих материалов абразивной шкуркой различной зернистости. Технологический процесс резания проходит на больших скоростях и с большим выделением абразивной пыли и пыли от срезаемой части заготовки.

Применение мощных вентиляционных систем позволяет проводить работу, на подобном барабанном оборудовании, в сравнительно комфортных условиях. Конструктивно, такое деревообрабатывающее оборудование, представляет собой:

- механизмы портального или консольного типа; на барабанных станках консольного типа возможно изготовление деталей с их разворотом, что увеличивает ширину обработки;

- портальная конструкция барабанных станков увеличивает её жёсткость, позволяя работать с максимальными режимными показателями без уменьшения точности;

- бесступенчатая регулировка глубины резания;

- с регулируемой или стационарной скоростью подачи;

Процесс шлифовки деревянных материалов заключается в исполнении следующих технологических приёмах:

- подбор шлифовальной ленты соответствующей зернистости в соответствии с необходимой чистотой обработки; для максимального съёма или обдирки – 36 ед;

- для стандартного процесса – 80 ед;

- финишная или окончательная обработка – до 220 ед;

- возможна намотка ленты различной зернистости на оборудовании со спаренными режущими барабанами;

Применение абразивной шкурки различной зернистости, на спаренных валах, даёт возможность получать наилучшие показатели качества за один проход. Особенно при обработке дерева своими руками.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

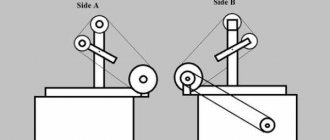

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Принципы работы

Барабанный шлифовальный станок достаточно прост как при выполнении технологических операций, так и в его обслуживании. Порядок работы на нём выглядит следующим образом:

- установить необходимые параметры резания;

- своими руками заправить наждачную шкурку на режущие барабаны, оборудованные её натяжителями;

- выполнить калибровку режущей части; подобная операция необходима для точного выставления рабочего барабана относительно подающего стола;

- выполняют этот процесс с помощью 2-х калиброванных деревянных брусков, расположенных по ширине подающего стола под разными сторонами барабана;

- добившись симметричного касания основного вала 2-х брусков, приступают непосредственно к самому технологическому процессу изготовления детали.

После нескольких проходов, в целях сохранения производительности и качества поверхности, очень полезно своими руками провести профилактическую чистку абразивной ленты специальным карандашом. Таким карандашом комплектуются все аналогичные станки, в том числе и модели 10-20. Его можно приобрести и отдельно.

Самодельный барабанный шлифстанок

Такой барабанный станок по дереву имеет специфическое, очень прикладное предназначение. Он не универсален и его, достаточно редкое, применение в обычных хозяйствах не способствует росту популярности. Относительно большая стоимость, габариты и сложность в предварительной настройке делают подобную технику бедной падчерицей среди «болгарок», дрелей и вибрационных машинок.

Иногда есть смысл сделать аналогичный настольный, шлифовальный станок своими руками, взяв за основу лёгкую серию барабанного оборудования Jet. Конструкция подобного самодельного, барабанного механизма не является сложной:

- станина и корпус основной, режущей части делается из многослойной фанеры или хорошего дерева толщиной от 10 до 20 мм;

- хорошо подходит для этих целей и двигатель от старой стиральной машины, разобранной своими руками; шкив остаётся на месте;

- шлифовальный барабан самодельного станка изготавливается из пластиковой толстостенной трубы подходящего диаметра (как у Jet модели 10-20 Plus);

- подающий, сделанный своими руками стол, со стороны подачи, крепят на рояльных петлях;

Конструкция барабанного станка

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Как сделать шлифовальный станок барабанного типа самостоятельно?

Шлифование различных деревянных деталей – необходимость, с которой сталкивается каждый желающий сделать ремонт в своем доме, или собственными руками создать какой-нибудь элемент декора.

Конечно, отшлифовать маленькие детали можно и обычной наждачной бумагой, но чтобы справиться с большим объемом работы следует поменять наждак на шлифовальный станок. Он поможет существенно сэкономить время и быстро приведет деталь в соответствующий вид. Одним из таких полезных приспособлений является и барабанный шлифовальный станок.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

При необходимости можно изготовить самодельный шлифовальный станок по металлу или дереву, выполненный на основе дрели, мотора от стиральной машины или с использованием другого оборудования.

Классификация и строение

Шлифовальные устройства барабанного типа относятся к станкам калибровочного класса. Такой шлифовальный станок чаще всего применяют для работы по дереву, но им можно обрабатывать и другие материалы.

Цилиндрический шлифовальный круг (барабан) позволяет калибровать доски и рейки различной длины и конфигурации. Заготовка также может быть выполнена из разных материалов: ДСП, шпона и т. д.

Строение шлифовального аппарата:

- Цилиндрический шлифовальный барабан.

- Приспособление для подачи.

- Пылеудаляющее устройство.

- Рабочая поверхность.

- Преобразователь скоростей барабана.

- Двигатель, который приводит в действие шлифовальный цилиндр.

- Станина для крепления ключевых узлов станка.

- Регулятор высоты барабана.

- Приспособление для защиты оператора.

Здесь перечислены основные элементы строения барабанного станка. В зависимости от конкретной модели устройства и специфики его предназначения, конфигурация может немного меняться.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Основные модели устройств

Станки барабанного типа можно приобрести в готовом к использованию виде. Существует несколько наиболее популярных и распространенных брэндов по производству этих устройств. Есть смысл представить отдельные их модели.

Компания JET. Американская фирма специализируется на производстве современных станков самых различных типов, в том числе и барабанных. В линейке ее товаров есть несколько шлифовальных станков с цилиндрической формой рабочего круга.

- JET DDS-225. Данный станок является одним из наиболее мощных устройств такого типа в линейке производителя. Его применяют как в домашних мастерских, так и на небольших производствах. Характерная черта – двойной шлифовальный барабан. Стоимость у этого станка соответствующая – от 150000 рублей.

- JET 10-20 PLUS. Компактное устройство для шлифования, которое позволяет обрабатывать до 50 сантиметров поверхностей. Отлично подойдет для небольших домашних мастерских. Стоимость не превышает 25 тыс. рублей.

- JET 16-23 PLUS. Считается одним из наиболее универсальных станков своего типа. Его применяют для обработки строительных материалов, кухонных приборов и даже музыкальных инструментов. Чаще всего такой станок используют на мелких предприятиях по производству мебели.

Кроме этих станков, есть и неплохие варианты от немецких производителей. Стоит отметить, что в зависимости от цены, немецкие компании предлагают и соответствующие наборы возможностей для своих аппаратов. Минимальная сумма, за которую можно приобрести шлифовальный станок в базовой комплектации – 15-16 тыс. рублей.

Видео: пошаговое изготовление барабанного шлифовального станка.

Как сделать шлифовальный станок своими руками?

Если нет возможности выложить достаточно круглую сумму за достойный вариант барабанного шлифовального станка, то стоит попробовать сделать его своими силами. Для человека, который неплохо разбирается в механике – это не слишком сложная задача. К тому же так вам удастся сэкономить значительные денежные ресурсы.

Для того чтобы собрать барабанный шлифовальный станок в домашних условиях необходимо обзавестись следующими его частями:

- Барабан шлифовальный. Цилиндрической формы приспособление можно создать на базе «мусорных» строительных материалов. В этих целях часто используют ровные куски деревянных брусков, которые равномерно крепят на специальную металлическую ось при помощи клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан можно сделать на базе поливинилхлоридовой трубы с диаметром до 10 см, которая одевается на железный стержень с диаметром 1,5-2 см. По длине она должна быть немного короче самого стержня. В концы трубы вставляем специальные заглушки с отверстиями для стержня. Рекомендуем заглушки закрепить при помощи шурупов. Продеваем и закрепляем стержень. На трубу наматываем плотный слой резины, на которую и будет крепиться наждачная бумага.

- Двигатель. Лучше всего использовать рабочий двигатель от старой стиральной машины (как и шкивы, ремни и т. д.). Оптимальная мощность мотора должна составлять от 200 до 300 Вт. Желательно чтобы двигатель также был асинхронным и однофазным. Уровень оборотов – 2000-3000.

- Корпус. По конструкции он должен быть простым и удобным. Лучше всего чтобы корпус станка состоял из двух боковых панелей, распорки и собственно самого стола. Особое внимание следует обратить на прочность и жесткость рабочего стола, который не должен деформироваться при нажатии обрабатываемой заготовки на барабан. Рабочий стол должен состоять из основания и подвижной части.

После того как основные части станка будут собраны по отдельности, можно приступать к окончательной сборке всего аппарата. В первую очередь следует прикрепить мотор к нижней части корпуса станка на месте предварительно просверленных отверстий. Шлифовальный барабан устанавливают в верхней части корпуса и крепят к двум подшипникам, которые находятся на боковых стенках корпуса.

Стоит отметить, что самостоятельное создание барабанного шлифовального станка тоже не обходится без определенных затрат. В первую очередь это касается вашего времени, но станок обойдется вам дешевле, чем заводской, только в том случае, если у вас есть рабочий мотор. Без двигателя и определенных навыков создать дешевый аналог фирменного станка практически невозможно.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).