18.11.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Плюсы и минусы сварки плавлением

- 7 видов сварки плавлением

- 2 типа электродов для сварки плавлением

- Технология сварки плавлением

- Стандарты и требования к сварке плавлением

- Оценка готового изделия

- 6 распространенных ошибок при сварке плавлением

Сварка плавлением получила широкое распространение благодаря простоте выполнения и высокой степени надежности. Этим способом пользуются как при изготовлении бытовых приборов, так и при создании космической техники. Технология настолько доступна, что ее используют и в домашних условиях.

Существует несколько способов сварки плавлением, выбор зависит от поставленной задачи. Подробнее о том, из каких этапов состоит эта технология и как контролируется качество выполнения, читайте в нашем материале.

Плюсы и минусы сварки плавлением

Что собой представляет сварка металлов плавлением? Это процесс соединения составных частей конструкции, при котором происходит расплавление не сжатых между собой сопряженных поверхностей. Мощностные характеристики используемого источника энергии должны обеспечивать процесс плавления присадочного материала и кромок деталей.

Разжечь дугу высокой температуры можно при последовательном выполнении трех действий. Сначала необходимо прикоснуться к заготовке электродом, в результате чего произойдет короткое замыкание, приводящее к нагреву его кончика. После этого следует слегка отвести электрод от детали, при этом устойчивость дуги не должна снижаться. Такое расстояние определяется опытным путем. Разогревание электродного кончика необходимо для устойчивости электронной экзоэмиссии, что также способствует поддержанию стабильной электрической дуги.

В момент плавления электрода его присадочный материал переносится в сварную ванну, благодаря чему и происходит соединение деталей. На некоторых моделях сварочного оборудования, используемых для сваривания деталей с помощью несгораемых электродов, разжигание дуги осуществляется бесконтактным способом. Достичь розжига позволяет специальное устройство, называемое осциллятором.

Одновременно с металлом происходит плавление и различных загрязнений, что приводит к образованию шлака на поверхности ванны. Температура верхнего слоя сварного соединения выше расплавленного металла, что приводит к изменениям механических характеристик и структуры шва после его остывания. Достоинствами технологии электрической сварки плавлением являются возможность соединения металлов с разнородными структурами и универсальность.

Оборудование для электрической сварки

Электросваркой получают неразъемное или герметическое соединение. Процесс сварки протекает в нагретом состоянии соединяемых поверхностей до температуры плавления или пластического состояния. Поэтому различают два вида сварки: дуговую — сварку плавлением и контактную — пластический вид сварки. В первом случае тепловая энергия, необходимая для сварки, выделяется в дуговом разряде в непосредственной близости от свариваемого стыка; во втором случае тепловая энергия выделяется непосредственно в свариваемом стыке за счет протекания через свариваемые детали электрического тока.

Дуговая сварка имеет наибольшее распространение. Основным оборудованием для дуговой сварки являются источники питания (ИП), электроприводы перемещения тележек и подачи проволоки у автоматов и полуавтоматов, коммутационная, защитная и управляющая аппаратура, устройства для поджигания и стабилизации дуги. Для дуговой сварки применяются источники питания: постоянного тока — электромашинные преобразователи, выпрямители и передвижные агрегаты для сварки; переменного тока — одно- и трехфазные трансформаторы с небольшим сопротивлением короткого замыкания.

В установке с электромашинным преобразователем постоянного тока для многопостовой дуговой ручной сварки (рис. 10.4) балластные реостаты БР обеспечивают широкий диапазон регулирования сварочного тока (50- 350 А). Например, преобразователь ПСМ-1000 рассчитан на одновременное питание пяти постов с токами до 200 А. Наибольшее распространение получили электромашинные преобразователи типов ПСО (однопостовый),

ПСГ (для сварки в защищенном газе). Мощности приводимых двигателей на этих преобразователях 4—55 кВт, напряжение питания 220/380 В.

В сварочных выпрямителях используются одно- и трехфазные мостовые схемы двухполупериодно- го выпрямления. Больше используется трехфазная мостовая схема, обеспечивающая хорошую устойчивость сварочной дуги и равномерность загрузки фаз силовой сети. К таким выпрямителям относятся ВКС-300 (выпрямитель сварочный на 300 А), ВД-101, ВД-301 (выпрямители для ручной дуговой сварки на токи 125 и 300 А), ИПП-300, ВС-400, ИПП-500, а также универсальные выпрямители ВСУ-300, ВСУ-500, ВДУ-504. Мощность выпрямителей находится в пределах 9—40 кВ-A, напряжение питания — 220/380 В.

Основными источниками переменного тока являются сварочные трансформаторы типов ТСД, СТН, СТ, ТД, ТСШ (рис. 10.5). Мощность трансформаторов 9—165 кВ-А, напряжение питания 220/380 В.

Для сварки стыковых, угловых и нахлестных швов сосудов, цистерн, понтонов диаметром от 1 м и более применяются универсальные сварочные легкие тракторы, самоходные сварочные аппараты, движущиеся во время сварки непосредственно по свариваемому изделию. Распространение получили сварочные тракторы ТС-17М (рис. 10.6), ТС-26, УТ-1250-3, УТ-2000М-1, АДС-500, АДС-1000-2.

Контактная сварка применяется наряду с дуговой. Основные разновидности контактной электросварки приведены на рис. 10.7, электрическая схема установки для контактной электросварки — на рис. 10.8. энергия, необходимая для сварки, выделяется в дуговом разряде в непосредственной близости от свариваемого стыка; во втором случае тепловая энергия выделяется непосредственно в свариваемом стыке за счет протекания через свариваемые детали электрического тока.

Дуговая сварка имеет наибольшее распространение. Основным оборудованием для дуговой сварки являются источники питания (ИП), электроприводы перемещения тележек и подачи проволоки у автоматов и полуавтоматов, коммутационная, защитная и управляющая аппаратура, устройства для поджигания и стабилизации дуги. Для дуговой сварки применяются источники питания: постоянного тока — электромашинные преобразователи, выпрямители и передвижные агрегаты для сварки; переменного тока — одно- и трехфазные трансформаторы с небольшим сопротивлением короткого замыкания.

В установке с электромашинным преобразователем постоянного тока для многопостовой дуговой ручной сварки (рис. 10.4) балластные реостаты БР обеспечивают широкий диапазон регулирования сварочного тока (50- 350 А). Например, преобразователь ПСМ-1000 рассчитан на одновременное питание пяти постов с токами до 200 А. Наибольшие распространение получи- ли электромашинные преобразователи типов ПСО (однопостовый), ПСГ (для сварки в защищенном газе). Мощности приводимых двигателей на этих преобразователях 4—55 кВт, напряжение питания 220/380 В.

В сварочных выпрямителях используются одно- и трехфазные мостовые схемы двухполупериодного выпрямления. Больше используется трехфазная мостовая схема, обеспечивающая хорошую устойчивость сварочной дуги и равномерность загрузки фаз силовой сети. К таким выпрямителям относятся ВКС-300 (выпрямитель сварочный на 300 А), ВД-101, ВД-301 (выпрямители для ручной дуговой сварки на токи 125 и 300 А), ИПП-300, ВС-400, ИПП-500, а также универсальные выпрямители ВСУ-300, ВСУ-500, ВДУ-504. Мощность выпрямителей находится в пределах 9—40 кВ-A, напряжение питания — 220/380 В.

Основными источниками переменного тока являются сварочные трансформаторы типов ТСД, СТН, СТ, ТД, ТСШ (рис. 10.5). Мощность трансформаторов 9—165 кВ-А, напряжение питания 220/380 В.

Для сварки стыковых, угловых и нахлестных швов сосудов, цистерн, понтонов диаметром от 1 м и более применяются универсальные сварочные легкие тракторы, самоходные сварочные аппараты, движущиеся во время сварки непосредственно по свариваемому изделию. Распространение получили сварочные тракторы ТС-17М (рис. 10.6), ТС-26, УТ-1250-3, УТ-2000М-1, АДС-500, АДС-1000-2.

Контактная сварка применяется наряду с дуговой. Основные разновидности контактной электросварки приведены на рис. 10.7, электрическая схема установки для контактной электросварки — на рис. 10.8.

Наиболее распространены стыковые сварочные машины переменного тока с напряжением питания 380 В, мощностью 10—1000 кВ-А. Широко используются машины одноточечной сварки с напряжением питания 380 В, мощностью 10—200 кВ-A и более. Среди шовных наибольшее применение получили машины с однофазными трансформаторами переменного тока типа МШ с электродвигателями для вращения роликов перемещения свариваемых деталей. Мощность машин составляет 50—500 кВ-А, напряжение 380 В.

Источники сварочного тока должны обеспечивать возможность легкого и плавного регулирования величины сварочного тока и должны быстро реагировать на изменение тока и напряжения в сварочной дуге.

Технология сварки плавлением

При любой технологии сварки плавлением процесс соединения деталей должен состоять из следующих этапов:

- Подготовительные работы. Производится зачистка кромок заготовок от коррозии и жировых остатков, после этого кромки срезаются с учетом толщины детали.

- Устанавливаются и фиксируются детали в необходимом положении.

- Разжигается дуга (можно использовать любой способ). Иногда производится нагревание заготовок при помощи другого способа.

- Формируется сварной шов, после остывания которого соединение необходимо зачищать от шлаковых включений.

Sv6.ru – портал о сварке

На практике сварку разделяют по виду применяемой энергии на особые классы.

1 класс – термический. Вид сварки, при котором соединяемые части в рабочей зоне плавятся при воздействии тепловой энергии. Такие процессы происходят во время дуговой, газовой, электрошлаковой, электронно-лучевой, плазменной, лазерной сварке. 2 класс – термомеханический. Вид сварки с использованием давления совместно с тепловой энергией. Это электрическая контактная сварка, диффузионная, газопрессовая. Например, электрическая контактная сварка использует давление и електронагрев. При этом ток проходит в зоне контакта деталей, мощным кратковременным импульсом разогревается металл до состояния местного расплавления и при давлении происходит сварка. Диффузионная сварка характеризируется взаимной диффузии атомов контактирующих частей при длительном воздействии больших температур и незначительной пластической деформации.

3 класс – механический. Вид сварки с использованием механических усилий и давления (холодная сварка, взрывная, ультразвуковая сварка).

www.sv6.ru

Стандарты и требования к сварке плавлением

Для регулирования процессов сварки металлов плавлением разработаны следующие документы:

- ГОСТ 30242-97 (описание и способы устранения дефектов);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ 11969-79 (основные термины и обозначения).

Требования, предъявляемые к сварочным швам, зависят от предназначения конструкции. Но в любом случае прочность и твердость соединения должны быть примерно такими, как у цельных изделий.

Классификация сварки | Сварка металлов

Классификация сварки согласно ГОСТ 19521 — 74 предусматривает три класса сварки: термический, термомеханический и механический.

Термический класс

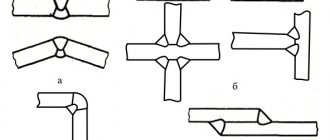

Термический класс объединяет виды сварки, осуществляемые местным плавлением металла. К термическому классу относят дуговую, газовую, термитную, электро- шлаковую, электронно-лучевую, плазменно-лучевую, лазерную и другие виды сварки.

Рисунок — Термический класс сварки

Термомеханический класс

Термомеханический класс объединяет виды сварки, осуществляемые давлением (механической энергией) с использованием тепловой энергии общего или местного характера.

К этому классу относят печную (кузнечную, прокаткой, выдавливанием — у этих видов сварки общий нагрев свариваемых частей), контактную, термитно-прессовую, индукционно-прессовую, газопрессовую, диффузионную и дугопрессовую (эти виды сварки выполняют с местным нагревом свариваемых частей).

Каждый вид сварки термомеханического класса выполняется по схеме сварки давлением без оплавления или с оплавлением металла кромок деталей.

Механический класс

Механический класс сварки объединяет виды сварки, выполняемые давлением (механической энергией). К этому классу относят холодную, трением, ультразвуковую, взрывом и магнитно-импульсную сварки.

www.svarkametallov.ru

Оценка готового изделия

При сваривании конструкций, не входящих в категорию ответственных, проверку качества шва можно произвести только методом визуального осмотра. Для ответственных конструкций применяются следующие способы контроля качества:

- радиационный;

- капиллярный;

- магнитный;

- ультразвуковой дефектоскопии.

Требования, предъявляемые к сварочным швам, зависят от назначения изделия. Но существует обязательное условие: твердость и прочность сварного соединения не должны быть ниже, чем у самой металлической заготовки.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Прежде чем приступить к визуальному контролю, необходимо зачистить шов от окалин и шлака, образовавшихся при сварке металла плавлением. Ширина сварного соединения по всей длине должна быть одинаковой, а поверхность иметь мелкочешуйчатую структуру. Наличие сужений, пропусков и наплывов недопустимо. Если после сварки на поверхности металла обнаруживаются трещины и поры, то такой шов необходимо отбраковывать.

Каким способом сварки плавлением воспользоваться – зависит от поставленной задачи. При частом проведении таких работ вне помещения удобней будет использовать газовую горелку с баллонами или переносной дуговой аппарат. В случаях проведении сварных работах на одном месте наилучшим вариантом станет полуавтоматический, а при массовом производстве – автоматический сварочный агрегат.

Ручная дуговая сварка плавящимся электродом

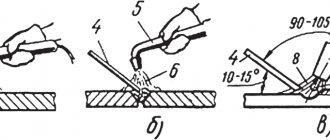

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Каталог статей

Виды механического класса сварки

| Механический класс сварки объединяет виды сварки, выполняемые давлением (механической энергией). Сущность сварки давлением заключается в пластическом деформировании кромок свариваемых деталей под действием нагрузки: давления взрывной волны, кувалды и т. д. Сварку можно выполнять как в холодном, так и в нагретом виде. Благодаря пластической деформации происходит процесс установления межатомных связей между соединяемыми частями. В результате образуется сварное соединение. К этому классу относятся: холодная сварка, сварка трением, ультразвуковая, взрывом и т. д |

| Рис.91 — детонатор; 2 — взрывчатое вещество; 3, 4 — пластины; 5 — основание. | Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений энергии взрыва на свариваемые детали.На основание устанавливают свариваемую пластину (рис. 9). Вторую свариваемую пластину помещают над первой на некотором расстоянии. На вторую пластину укладывают слоем одинаковой толщины заряд взрывчатого вещества. Заряд взрывают с помощью детонатора. Под воздействием взрывной волны верхняя пластина с большой скоростью ударяется в нижнюю пластину и сваривается с ней, образуя монолитное соединение. Сварное соединение является результатом диффузии. Сварку взрывом используют при изготовлении заготовок биметалла , при плакировке (покрытии) поверхности конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов. Сварка взрывом — самая быстрая сварка. |

| Рис.101, 2 — свариваемые детали; Р — сила. | Сварка трением выполняется в твердом состоянии под воздействием тепла, возникающего при трении вращающихся поверхностей свариваемых деталей, с последующим их сжатием (рис. 10). Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей. Образованию этих связей препятствуют различные включения и пленки, покрывающие металлические поверхности. Они разрушаются при трении и вследствие значительной пластической деформации трущихся поверхностей удаляются из зоны в радиальном направлении.Сваркой трением сваривают режущие инструменты (сверла, резцы, развертки), различные детали круглого сечения из стали, чугуна , цветных металлов и сплавов, разнородных металлов. |

| Рис.111 — соединяемые детали; 2 — кувалда. | Холодная сварка металлов (ковка).Сущность этого вида сварки заключается в том, что при приложении большого давления к соединяемым элементам вместе их контакта происходит пластическая деформация, способствующая возникновению межатомных сил сцепления и приводящая к образованию металлических связей.Сварка производится кувалдой (молотком) без нагрева (рис. 11). Поверхности, подлежащие сварке, предварительно очищают от загрязнений: обезжиривают, обрабатывают вращающейся проволочной щеткой или применяют шабрение. Соединения выполняют в виде отдельных точек или непрерывного шва. Холодной сваркой сваривают пластичные металлы: медь, алюминий и его сплавы,свинец, олово, кадмий, титан. |

ковка, сварка взрывом, холодная сварка, сварка трением, сварка

www.sibelektrod.ru