Электроэрозионная обработка (ЭЭО) подразумевает снятие слоёв материала с заготовки за счёт плавления и последующего испарения вещества под воздействием электрических импульсов, возникающих в межэлектродном зазоре. Обязательное требование к обрабатываемому посредством ЭЭО материалу – его способность проводить ток.

Обработкой методом электрической эрозии специалисты занимаются на электроэрозионных станках (ЭЭС) различного типа. Одними из самых распространённых ЭЭС являются проволочно-вырезные. В станках такого типа в качестве электрод-инструмента используется натянутая проволока.

Проволочно-вырезной ЭЭС: описание процесса работы

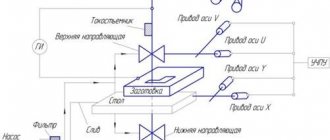

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

Область применения.

При проектировании станков ООО НПП «МЕАТЭК» за основу принимались точность обработки, простота эксплуатации, экономия трудозатрат и долгий срок службы, что, несомненно, отразилось на популярности данного оборудования и его широкого применения на предприятиях различного уровня. Основное применение данные станки находят при производстве штампов и пресс-форм, т.к. точность – это основное преимущество этих моделей. Поскольку для выполнения работ требуется всего один инструмент, этот станок станет для вас доступной альтернативой оборудованию для фрезерования, токарной обработки и шлифования.

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

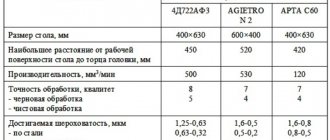

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту. При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих.

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

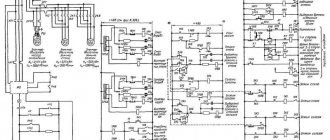

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Преимущества нашего оборудования:

- Обработка любых токопроводящих материалов любой твердости.

- Отсутствие стружки (металл плавится и испаряется).

- Отсутствие термического и механического влияния на структуру (поверхность не деформируется).

- Минимальная толщина реза равная 0,2 мм позволяет эффективно экономить обрабатываемый материал.

- Возможность получения деталей сложной формы и очень малых размеров, изготовление которых другими методами затруднительно.

- Обработка отверстий малых диаметров и скруглений небольших внутренних и наружных радиусов.

- Возможность пакетной обработки.

- Вследствие низкой себестоимости процесса обработки и снятия проблем изготовления дорогих вырубных штампов, станок является наилучшей заменой штамповочного производства.

- Возможность краткосрочной окупаемости оборудования при наличии проблемных деталей в связи с общей низкой себестоимостью обработки, быстрой переналадкой оборудования с одного изделия на другое.

- Простота конструкции станка повышает его надежность.

- Наличие проволочного барабана, который вращается в разном направлении и разной скоростью, тем самым обеспечивается черновой и чистовой рез.

- Многократное использование проволочного электрода удешевляет процесс обработки.

- Рациональное использование расходных материалов.

- Простота и наглядность создания сложных контуров и поверхностей при помощи популярных CAM/CAD программ «Компас» и «AutoCAD».

Подача электрода-проволоки

Простая система транспортировки проволоки в ЭЭС состоит из приводного вала с двигателем, переметывающего ЭИ на установленной скорости вне зависимости от степени натяжения. Помимо вала в неё входят износостойкие направляющие, системы шкивов. ЭИ, как правило, используется многократно, он закольцован и в процессе работы движется «по кругу». Система подачи электрод-инструмента снабжается также датчиком обрыва проволоки.

Латунная проволока для ЭЭС

Замена проволоки необходима при её разрыве либо перед началом большого объёма работ. При условии, что ГТТ может выдать достаточную мощность для резания, толщина проволоки напрямую влияет на возможную достижимую скорость обработки. Тем не менее использование толстой проволоки ускоряет засорение фильтрующих элементов системы очистки охлаждающей жидкости, а также негативно сказывается на точности обработки.

Особую важность имеет стабильное натяжение и равномерная подача проволочного ЭИ, особенно если речь идёт о ведении контактных измерений или подчистке. Рывки при подаче проволоки – главная причина неточностей в контактных измерениях, способная привести к серьёзным ошибкам в базировании.

Функции и принцип работы генератора технологического тока (ГТТ)

Основная задача генератора – обеспечить пробой и протекание токовых импульсов, производящих обработку. Чтобы ЭЭО была продуктивной, требуется значительная мгновенная мощность импульса, подача которой осложняется ограничениями ввиду возможности разрыва проволоки. Именно поэтому ток подаётся в виде кратких импульсов. Чем короче импульс и выше его пиковая величина – тем лучше для обработки.

После возникновения пробоя характеристики зазора ощутимо изменяются: сопротивление после возникновения плазменного канала падает, напряжение также быстро снижается, а генератор, по сути, начинает работать на коротком замыкании. Непосредственно после пробоя материалам необходимо некоторое время на обновление среды – в противном случае в этом же участке пробои могут возникнуть снова, что не лучшим образом скажется на состоянии электрод-инструмента.

Пауза в работе обычно составляет несколько микросекунд при сравнительно высокой скорости подачи электрода-инструмента. При этом важно обеспечить оперативный вывод эрозионных продуктов из рабочей зоны.

Существует три распространённых причины интенсивного разрушения и разрыва проволоки при работе:

- Снижение прочности за счёт нагрева. При работе с толстыми заготовками температура ЭИ в зазоре вырастает до нескольких сот градусов. В таком случае важно дать электрод-инструменту интенсивное охлаждение.

- Термический обрыв. Происходит в результате уменьшения поперечного сечения под воздействием эрозии. Для снижения количества термических обрывов следует повысить скорость перемотки и интенсивность подачи ОЖ.

- Возникновение короткозамыкающих мостиков вследствие неоднородности зазора. Короткие замыкания, возникают чаще всего в узких и сильно загрязнённых в процессе ЭЭО зазорах. Устранить проблему поможет улучшение промывки и моментальное понижение мощности ГТТ при выявлении признаков короткого замыкания.

Копировально прошивные станки

1-осевые копировально-прошивные станки с ЧПУ. Серия Д71

- Видео

- Отзывы

- Технические характеристики

Копировально-прошивные станки 1-осевые с ЧПУ, с функцией «автотехнолог» Серия LS ZNC, ARISTECH

- Видео

- Отзывы

- Технические характеристики

Компактный копировально-прошивной станок с ЧПУ. Серия LS-150, ARISTECH

- Видео

- Отзывы

- Технические характеристики

Копировально-прошивные 3-6 осевые станки с ЧПУ, с функцией «автотехнолог» Серия CNC, ARISTECH

Копировально-прошивные 3-5 осевые станки с ЧПУ с подвижной колонной, с функцией «автотехнолог». Серия CNC-H, NEUAR

Копировально-прошивные 3-5 осевые станки с ЧПУ, с подвижным столом, с функцией «автотехнолог». Серия CNC, NEUAR

- Видео

- Отзывы

- Технические характеристики

Копировально-прошивные станки с линейными серводвигателями, с функцией «автотехнолог». Серия AD, SODICK

- Видео

- Отзывы

- Технические характеристики

Копировально-прошивные станки с линейными серводвигателями, с функцией «автотехнолог». Серия AG, SODICK

- Видео

- Отзывы

- Технические характеристики

Сверлильные станки «Супердрели»

Экстрактор электроразионный портативный ЭРП 01. Производство НПП «МЕАТЭК»

- Видео

- Отзывы

- Технические характеристики

Портативный электроэрозионный сверлильный прибор для заходных отверстий PD02, CASTEK

- Видео

- Отзывы

- Технические характеристики

Электроразионные однокоординатные высокоскоростные станки «Супердрель» Серия Д-703.1

- Видео

- Отзывы

- Технические характеристики

Электроэрозионный трехкоординатный высокоскоростной станок «Супердрель» Серия FD22 SDN, CASTEK

- Видео

- Отзывы

- Технические характеристики

Электроэрозионный высокоскоростной станок «Супердрель» Серия SDK, CASTEK

- Видео

- Отзывы

- Технические характеристики

Электроэрозионные 1-7 осевые высокоскоростные станки «Супердрель» Серия SD, CASTEK

- Видео

- Отзывы

- Технические характеристики

Электроэрозионный станок для сверления микроотверстий. Серия MD20, CASTEK

- Видео

- Отзывы

- Технические характеристики

Микродрель с функцией микрофрезерования. Серия MD30, CASTEK

- Видео

- Отзывы

- Технические характеристики