Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Способы применения

Полный перечень функций, выполняемых вспомогательными сварочными материалами, выглядит следующим образом:

- поддержание полноценного и устойчивого дугового разряда;

- блокирование кислорода, содержащегося в окружающем воздухе;

- обеспечение заданных параметров самого процесса сварки и свойств обрабатываемых при этом металлов.

Рассмотрим, каким образом связана характеристика каждого из перечисленных сварочных материалов с особенностями его применения.

Электроды

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

По своим конструктивным особенностям электроды подразделяются на металлические или неметаллические «расходники». Изделия на металлической основе делают из стали, вольфрама и других цветных металлов (меди, бронзы и им подобным), а неметаллические – с покрытием из неплавящихся угольных и графитовых составляющих.

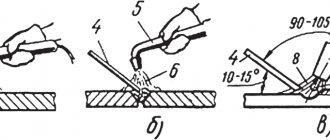

Второй тип электродов (их ещё называют покрытыми), как правило, применяется при организации ручного сваривания заготовок, а в качестве стержня в них используется высоколегированная или углеродистая сталь.

Любые разновидности электродных материалов должны обеспечивать не только устойчивое горение в зоне сварки, но и изоляцию сварочной ванны от атмосферного кислорода, а также снижать эффект разбрызгивания частиц металла.

Проволока

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Ещё одна разновидность этих изделий называется «порошковой» и выглядит как трубка, наполненная внутри порошкообразным веществом. Заполняющий внутренние полости порошок выполняет в ней функцию, аналогичную покрытию на электродных стержнях.

Газы

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Специальные керамические подкладки стали применяться при сварке не так давно, но уже сумели зарекомендовать себя с самой лучшей стороны. К достоинствам этих вспомогательных приспособлений следует отнести универсальность их применения, позволяющую использовать их практически в любых сварочных операциях.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Неплавящиеся сварные стержни и электроды для машинной сварки

Для соединения поверхностей в защитных газах используют специальные сварочные материалы. Определение такой сварки дается как процесс, использующий в качестве источника тепла электрическую дугу между электродом и поверхностью. Круглые электроды из вольфрама диаметром 5-10 мм подводят электрический ток к области дуги. В качестве материала используется чистый вольфрам или добавляются присадки оксидов лантана, иттрия, диоксида натрия. Сам вольфрам не удается заменить более дешевым металлом, так как он является самым тугоплавким, с высокой температурой кипения (5900 ºС) и применяется для сварки постоянным и переменным током.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

Таблица коэффициентов расхода электродов на одну единицу материала

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Таблица расхода газа при сварке

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Газовые редукторы

Такой сварочный материал, как редуктор, служит для сброса газового давления из баллона и поддержания показателя на постоянном уровне в процессе всего времени работы, независимо от понижения напора вещества в баллоне. Редукторы выпускают двухкамерные и однокамерные. Первые работают более продуктивно, поддерживают неизменное давление и не замерзают при длительном использовании газовых смесей. Для подачи газа в горелку служат резиновые шланги с тканевыми прокладками, которые проходят предварительное испытание на прочность и выдержку напора, о чем существуют специальные документы. Отдельно применяют шланги для кислорода и ацетилена. Для подачи керосина и бензина используют рукава из материала, стойкого к бензину.

По толщине металла

Электроды для ручной дуговой сварки изготавливаются разных диаметров. Сечение стержня указывается на пачке, а опытные сварщики способны определить его на глаз. Толщина покрытого электрода подбирается исходя из толщины свариваемых сторон и силы тока. Если толстые заготовки варить тонкими электродами, то последние будут перегреваться, что приведет к разрушению обмазки, разбрызгиванию жидкого металла, перерасходу электродов. Сварка тонкого металла слишком толстым стержнем будет некачественной, поскольку электрод создаст чрезмерное сопротивление току, прогреть и проплавить заготовку не получится.

В таблице мы привели варианты подбора диаметра электрода по силе тока и толщине свариваемых деталей.

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А |

| 1-2 | 1,6 | 25-55 |

| 2-3 | 2 | 40-80 |

| 3-4 | 3 | 80-160 |

| 4-6 | 4 | 120-200 |

| 6-8 | 5 | 180-250 |

| 10-20 | 6 | 220-320 |

По роду тока

Для ручной дуговой сварки применяют инверторы, генераторы, выпрямители или трансформаторы. Последние выдают переменный ток. Сварка с ними отличается жесткой дугой, увеличенным количеством разбрызгивания металла, треском при горении дуги. Если планируете варить трансформатором, необходимы электроды для переменного тока или универсальные. Ими можно работать с любым током.

Все остальные аппараты выдают постоянный ток, при котором важно обращать внимание не только на пригодность электродов к такому показателю, но и на полярность. Прямая полярность — на держателе «минус», а на изделии «плюс». Обратная — на держателе «плюс». На пачке с электродами указывается для какой полярности при сварке постоянным током они подходят. Здесь тоже есть универсальные электроды (для любой полярности) и узкоспециализированные.

Осуществление сварных работ в газовой среде

Сегодня все большую популярность набирает так называемая кислородная сварка, которая в конечном счете отличается высоким качеством, а соединение получается весьма прочным и долговечным. Кислород по своей молекулярной массе значительно тяжелее по сравнению с воздухом, к тому же благодаря ему обеспечивается быстрое сгорание различных паров и газов, причем в этом случае возникает температура, вполне достаточная для того, чтобы расплавить даже тугоплавкий металл.

Работать с таким газом следует очень осторожно, так как сжатый кислород при соприкосновении с маслами, смазками и другими жирными материалами моментально воспламеняется и создает угрозу взрыва. Сварка в такой среде осуществляется только в чистых условиях. Хранить баллоны с кислородом нужно в строгом соответствии со всеми существующими нормами противопожарной безопасности.

Кислород, предназначенный для сварных работ, бывает техническим или же получаемым из окружающей среды. Для его получения воздух пропускают через специальные разделительные аппараты, фильтруют, отсекая разного рода примеси – азот, углекислый газ и так далее. На последнем этапе газ просушивается и помещается под высоким давлением в баллоны, которые обладают специальной усиленной теплоизоляцией.

Зачастую применяют ацетилен, который с точки зрения химического строения является соединением кислорода и водорода. Помещенный в баллоны газ отличается взрывоопасностью, бесцветен, имеет в своем составе незначительные примеси аммиака. В связи с тем, что данная продукция довольно опасна при использовании, от нее постепенно отказываются, заменяя аргоном, гелием и другими газами, которые не отличаются пожаро- и взрывоопасностью.

Сварочное оборудование – что это такое, виды, особенности

Без сварочного процесса невозможно представить себе ни одну строительную площадку, промышленное производство или решение каких либо бытовых вопросов, и поэтому нет ничего удивительного в том, что сварочное оборудование обладает постоянным спросом. Сегодня в арсенале сварщиков находится множество способов и методов сварки: с использованием электродных или графитовых стержней с отличными проводящими свойствами, с применением специальных сварочных проволок, а также на основе газовых, плазменных, лазерных и других технологий.

Проволока и сварочные флюсы

Для сварки не применяется неизвестная проволока неопознанной марки. Поверхность присадочной проволоки выполняется гладкой, очищенной от ржавчины, окалины, жира. Она подбирается по показателю плавления, который ниже этой характеристики у свариваемых сталей. Одним из качественных свойств проволоки является ее постепенное плавление без резкого выброса брызг. В виде исключения, если нет требуемой проволоки, для сварки латуни, свинца, меди, нержавейки применяют полоски нарезанного металла из того же материала, который соединяется. При сварке металлов, таких как алюминий, магний, медь, латунь, чугун, происходит активное взаимодействие цветного литья с кислородом из атмосферы или окислительного пламени. Реакция приводит к образованию окислов с высокой температурой плавления, которые создают вредную пленку и затрудняют переход вещества на поверхности в жидкое состояние. Сварочный материал под названием флюс, состоящий из пасты или порошка соответствующего состава, применяют для защиты поверхности расплавленной массы. Материалом служит борная кислота, прокаленная бура. Флюсы не используют при сварке легированных сталей.