Сварка токами высокой частоты

Высокочастотная сварка

(

индукционная, радиочастотная) —

это способ сварки давлением, при котором кромки деталей нагреваются током высокой частоты до температуры оплавления. Плотность тока высокой частоты, протекающего по металлическому телу, максимальна на поверхности тела и резко уменьшается по мере удаления в глубь тела. Это явление называют

поверхностным эффектом.

Кроме того, токи высокой частоты, протекающие в двух параллельных проводниках в противоположных фазах, стремятся сблизиться. Это явление называют

эффектом близости.

Нагрев деталей при высокочастотной сварке проводят с помощью индуктора, располагаемого у свариваемого стыка и генерирующего в свариваемых кромках индукционные токи, или с помощью двух скользящих по поверхности детали электродов. В обоих случаях эффект близости и поверхностный эффект позволяют обеспечить нагрев только в поверхностных слоях соединяемых кромок глубиной 0,1—0,15 мм. Это уменьшает расход энергии и повышает качество сварного соединения, так как можно избежать перегрева металла вблизи шва.

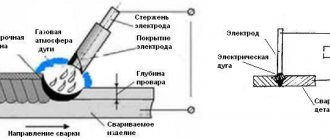

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с У-образной щелью между свариваемыми кромками. К кромкам с помощью индуктора (рис. 1.39, а)

или вращающегося контактного ролика (рис. 1.39,6) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения.

Процессы высокочастотной сварки можно подразделить на три группы: сварка давлением с оплавлением, сварка давлением без оплавления и сварка плавлением без давления.

Рис. 1.39.

Схема высокочастотной сварки труб индукционным

(а)

и контактным

(б)

способами подвода тока:

- 1, 11

— направляющие ролики;

2,8 —

ферритовые стержни;

3 —

индуктор; - 4,7 —

сжимающие ролики; 5,

6—

трубы;

9,10—

контакты

Сварка давлением с оплавлением осуществляется с предварительным нагревом и местным расплавлением свариваемых поверхностей. Для получения качественного сварного соединения необходимо, чтобы весь оплавленный металл, имеющийся в месте схождения свариваемых элементов, был удален при осадке. Этот процесс реализуется в том случае, если скорость осадки будет достаточной и расплавленный металл не потеряет свойства жидко- текучести. Сварное соединение образуется между поверхностями, находящимися в твердом состоянии. Скорость нагрева достигает 15 • 10 4 °С/с, осадка составляет 0,15—1,5 мм, скорость осадки 2000 мм/с. Этот способ нашел наиболее широкое применение при производстве сварных конструкций из черных и цветных металлов. Расстояние от места токоподвода до места схождения кромок обычно лежит в пределах от 25 до 300 мм. На этом отрезке осуществляется нагрев свариваемых заготовок.

Сварка давлением без оплавления осуществляется с предварительным нагревом свариваемых поверхностей до температуры ниже точки плавления свариваемого металла. Скорость нагрева не превышает 400 °С/с, осадка 2,5—6 мм, скорость осадки 20 мм/с. Сварка при отсутствии восстановительной среды может обеспечивать удовлетворительное качество соединения только в узком интервале температур и при деформациях, достаточных для разрушения оксидных пленок на свариваемых поверхностях.

Сварка плавлением без давления осуществляется при нагреве свариваемых элементов до оплавления. Изделия, подлежащее сварке, плотно подгоняют одно к другому отбортованными кромками, которые разогреваются и оплавляются с помощью индуктора. Ванна расплавленного металла застывает, образуя, сварной шов без приложения давления. Скорость нагрева 250—3000 °С /с, частота тока источника питания 70 и 440 кГц. Этот процесс целесообразно применять для деталей с толщиной стенки 0,3— 1,5 мм и максимальной длиной сварного шва до 500 мм. Характерным для процессов сварки ТВЧ является ярко выраженная локальность нагрева в сочетании с высокими скоростями сварки.

Высокочастотной сваркой изготовляют прямошовные трубы из неочищенной горячекатанной малоуглеродистой стали. Применение радиочастоты (более 400 кГц) позволяет сваривать продольные швы труб из алюминия, жаропрочных сплавов, легко окисляющихся металлов.

Приложения

Наиболее распространенное применение RF-сварки — это герметизация тонких листов полярных термопластов, таких как ПВХ. Некоторые продукты, которые обычно используют радиочастотную сварку, включают пляжные мячи, надувные матрасы, спасательные жилеты, обложки для книг и папки с вкладышами. Радиочастотная сварка также широко используется для изготовления медицинских изделий, таких как пакеты для крови, одноразовая одежда, манжеты для измерения кровяного давления и упаковка для определенных предметов.[3] Радиочастотная сварка чаще всего используется при производстве изделий, требующих водонепроницаемого или воздухонепроницаемого уплотнения. Процесс герметизации сварного шва или вставной трубки создает уплотнения, которые могут выдерживать различные типы требований для определенных типов жидкости или давления воздуха. Примером этого может быть медицинская промышленность, где обеспечение герметичности и водонепроницаемости уплотнения имеет решающее значение. [7]

Пакет для капель для внутривенных вливаний, демонстрирующий РЧ сварку по периметру.

Общая информация

Способ включает использование законов и явлений физики.

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

Механизм нагрева

Полярность продемонстрирована с помощью молекулы воды. Область, заштрихованная красным вокруг атома кислорода, частично заряжена более отрицательно, чем область, заштрихованная синим цветом вокруг атомов водорода.

В материалах, находящихся под воздействием высокочастотных переменных электрических полей, могут возникать четыре типа поляризации:[2]

- Электронная или электрическая поляризация — это перераспределение электронов

- Ионная поляризация — это перераспределение заряженных частиц — катионов и анионов.

- Поляризация Максвелла-Вагнера — это накопление заряда на границах раздела неоднородных материалов.

- Дипольная поляризация — это перестройка постоянных диполей.

Полярность поливинилхлорида (ПВХ) с накоплением концентрации отрицательного заряда в красном цвете (вокруг более электроотрицательных атомов хлора) и сниженной концентрации отрицательного заряда в синем (окружающая менее электроотрицательную сторону водорода молекулы).

Дипольная поляризация — это явление, которое отвечает за механизм нагрева при радиочастотной сварке пластмасс. диэлектрический нагрев. Когда электрическое поле приложено к молекуле с асимметричным распределением заряда, или диполь, электрические силы заставляют молекулу выравниваться с электрическим полем.[1] Когда применяется переменное электрическое поле, молекула постоянно меняет свое выравнивание, что приводит к вращению молекулы. Этот процесс не является мгновенным, поэтому, если частота достаточно высока, диполь не сможет вращаться достаточно быстро, чтобы оставаться выровненным с электрическим полем, что приводит к случайному движению, поскольку молекула пытается следовать за электрическим полем. Это движение вызывает межмолекулярное трение, которое приводит к выделению тепла.[3] Количество тепла, генерируемого трением в материале, зависит от напряженности поля, частоты, дипольной силы и свободного объема в материале.[1] Поскольку основной движущей силой диэлектрического нагрева является взаимодействие диполя молекулы с приложенным электрическим полем, высокочастотная сварка может проводиться только на дипольных молекулах. Типичный диапазон частот для диэлектрического нагрева составляет 10–100 МГц, но обычно высокочастотная сварка проводится около 27 МГц.[3] При слишком низкой частоте диполи могут выравниваться с электрическим полем и оставаться в фазе с электрическим током, сводя к минимуму возникающее межмолекулярное трение. Это также можно описать как минимальные потери мощности от электрического поля, поскольку молекулы будут оставаться в фазе и поглощать минимальную энергию. Когда частоты становятся достаточно высокими, потери мощности начинают увеличиваться, так как диполи не могут выровняться со скоростью обратного электрического поля. Диполи становятся не в фазе, поглощая энергию, и это происходит при нагревании. На определенной частоте достигается максимум потерь мощности, при котором более высокие частоты уменьшают потери мощности и вызывают меньший нагрев. Максимальные потери диэлектрической мощности зависят от материала.[4]

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками. Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения. Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

Процесс высокочастотной сварки труб