Выбор режима сварки: сила тока, длина дуги, полярность

Чтобы получить качественный и надежный сварочный шов, необходимо понимать, какие электроды лучше всего использовать, какой режим ручной дуговой сварки выбрать. Кроме того, важно учитывать и другие, не менее значимые факторы, такие как: состав и толщину металла, размеры свариваемой заготовки, для каких целей именно она будет использоваться в дальнейшем.

В общем, режим сварки подбирается согласно многим факторам и после анализа полученных данных. Рассмотрим в данной статье сайта основные факторы, которые в той или иной мере, способны повлиять на выбор режима.

Как измеряется длина сварочной дуги?

Длину сварочной дуги принято разделять на длинную, среднюю и короткую.

Выбор её длины зависит от толщины используемого электрода

и рассчитывается следующим образом:

- Длинная

– более 1.5 диаметра электрода; - Средняя

– от 1 мм до 1.2 диметра электрода; - Короткая

– от 0.5 мм до 1-го диаметра электрода.

*

:

Удержание длинной дуги

считается неправильным процессом и приводит к бракованным швам.

Средняя длина

используется крайне редко и я вообще

советую навсегда забыть об этих двух видах длин дуги

.

Для формирования красивого и качественного шва используется только короткая дуга!

Дуга может немного

удлиняться для перекрытия старого шва, замка или для выплавления пор. В остальном

важно держать короткую дугу в нужном диапазоне не превышая и не уменьшая заданную длину

.

*

Как видно – разница существенная, а я всего-то увеличил длину дуги во втором примере лишь на несколько, казалось бы несущественных, миллиметра.

Исходя из практики обучения новичков ручной дуговой сварке я сделал вывод, что именно проблема удержания короткой дуги на протяжении всей длины шва и является основной!

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.

Как удерживать короткую дугу?

Как уже стало понятно, для того чтобы удерживать стабильную короткую длину дуги, нужно постоянно подвигать электрод вперёд по мере его сгорания.

Равномерно «скармливать» его сварочной ванне.

Самый лёгкий способ удержания короткой дуги, который кстати рекомендуется технологами – это опирать один край электрода (козырька) о поверхность сварочной ванны.

Всё приходит с опытом

, ведь в обычной жизни данное движение мало где применяется, однако для того, чтобы его достичь

необходимо помнить о частых ошибках

, которые очень мешают удержанию стабильной длины дуги.

Ошибка номер один: боязнь.

Вспоминая себя в начале обучения сварочному делу, в голове отчётливо всплывают моменты дикой боязни самого процесса. Мне постоянно казалось, что вот-вот меня ударит током или больно обожгёт искрами или расплавленным металлом.

Для того, чтобы это предотвратить, следует просто напросто позаботиться о Вашей одежде

и перчатках

– закройте все открытые участки кожи и не беспокойтесь об искрах, которые при попадании на кожу заставят Вас дрогнуть и сбить удерживаемую дугу.

Ошибка номер два: устойчивость

Пожалуй самый важный критерий удержания ровной длины дуги – это устойчивое положение всего Вашего тела при сварке.

Обязательно примите максимально удобное и устойчивое положение перед сваркой, проведите всё расстояние электродом в холостую

, чтобы убедиться в правильности принятия положения Вашего тела.

Удерживайте ручку держателя электродов двумя руками – одной держите, другой поддерживаете.

Если перед Вами есть упор, то обязательно поставьте на него локоть руки, которая придерживает вторую руку.

Наматывайте кабель на руку

, чтобы он свободно не болтался в пространстве, не раскачивался и не смог задеть посторонние предметы.

При сварке стоя лучше не ставить ноги узко, а развести их для большей устойчивости.

Принцип ручной дуговой сварки метала (ММА)

Сварка металла защищенной дугой или сварка ММА представляет собой процесс, при котором происходит расплавление и соединение металлов при их нагреве дугой, создаваемой между металлическим покрытым электродом и деталью. Внешнее покрытие электрода, называемое флюсом, помогает создавать дугу и создает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке большую часть заполняющего металла.

Когда электрод перемещается вдоль детали с правильной скоростью, металл осаждается в виде равномерного слоя, называемого наплавленным валиком.

Источник питания для сварки с защищенной дугой обеспечивает ток постоянной силы (СС) и может подавать переменный ток (АС) или постоянный ток (DC), в зависимости от используемого электрода. Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Мощность в цепи сварки определяется напряжением и током. Напряжение (В) определяет длину дуги между электродом и деталью и зависит от диаметра электрода. Ток является более значимым компонентом, определяющим мощность в цепи сварки, он измеряется в амперах (А).

Величина тока в амперах, необходимая для выполнения сварки, зависит от диаметра электрода, толщины свариваемых деталей и от положения при сварке. Обычно для сварки небольших деталей требуется электрод меньшего диаметра и ток меньшей силы, чем для сварки крупных деталей такой же толщины. Для тонкого металла требуется ток меньшей силы, чем для толстого металла, а для электрода малого диаметра требуется меньше ампер, чем для электрода большого диаметра.

Предпочтительнее выполнять сварочные работы в горизонтальном положении. Однако если необходимо производить сварку в вертикальном положении или над головой, желательно использовать меньший ток в сравнении с тем, который используется при горизонтальной сварке. Наилучшие результаты сварки получаются при поддержании короткой дуги, перемещении электрода с равномерной скоростью и подаче электрода вниз с постоянной скоростью по мере его расплавления.

На передней панели сварочного источника питания имеется индикатор питания (белый), ндикатор перегрева или превышения тока (желтый), ручка регулировки тока или управляющий контроллер, регулировка выходного положительного напряжения (+) и выходного отрицательного напряжения (-). На задней панели сварочного источника питания располагается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц, 220 В ) и т.п.

Положительное подключение означает, что деталь соединяется с выходом (+) на сварочном источнике питания, а держатель электрода соединяется с выходом (-). Отрицательное подключение означает, что деталь соединяется с выходом (-) на сварочном источнике питания, а держатель электрода соединяется с выходом (+).

• Подсоединить деталь или держатель электрода к выходу (-), без слабины.

• Подсоединить деталь или держатель электрода к выходу (+), без слабины.

• Включить питание выключателем «ВКЛ./ВЫКЛ», при этом начнет светиться индикатор (белый).

• Теперь можно приступить к сварке ММА.

• Для улучшения качества сварки каждый зажим заземления на детали должен быть зажат плотно, и располагаться как можно ближе к месту сварки.

Предупреждение!

1) При использовании некоторых электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

2) Обычно для большинства электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

Индикатор перегрева или превышения тока начинает светиться в том случае, если достигнут порог срабатывания защиты по перегреву для данного оборудования. В случае перегрузки сварочного источника питания возникает перегрев. Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Ток сварки выбирается в зависимости от толщины обрабатываемой детали и диаметра сварочного электрода. Для оборудования ММА ток сварки составляет l2=(25-47)*D, где D — диаметр электрода, равный 2,0 мм, 2,5 мм, 3,2 мм, 4,0 мм и т.д.

Невозможно обучиться технологии сварки, просто читая о ней. Опыт приходит только вместе с практикой. Следующие страницы помогут неопытному сварщику понять некоторые аспекты сварки и приобрести знания. Для получения более детальной информации следует приобрести книгу «Дуговая сварка».

Знания оператора о дуговой сварке должны выходить за рамки знаний собственно об электрической дуге. Он должен знать, как контролировать дугу, а для этого требуются знания о сварочной цепи и об оборудовании, которое обеспечивает электрический ток, протекающий внутри дуги. Сварочная цепь начинается там, где кабель электрода подсоединяется к сварочной установке и заканчивается в месте подсоединения рабочего кабеля к той же сварочной установке. Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

Электрическая дуга образуется между рабочей зоной и концом тонкого металлического стержня, т.е. электрода, который зажат в держателе, который удерживается сварщиком. При удержании конца электрода на расстоянии от зоны сварки или свариваемого металла основы образуется зазор величиной 1,5-2,0 мм. Электрическая дуга возникает в этом зазоре и удерживается на одном месте или перемещается по свариваемому соединению, расплавляя металл во время перемещения.

Хорошая сварочная дуга получается при наличии опыта, твердой руки, хорошего физического состояния и хорошего зрения; оператор контролирует сварочную дугу, и, тем самым, качество производимой сварки.

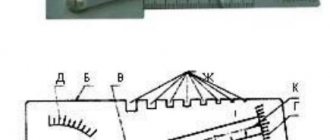

Рис. 1 Сварочная дуга

Основные понятия

Единицей измерения электрического тока является ампер. По своим свойствам бывает:

- Постоянный. В данном случае энергия не меняет своих параметров. Постоянный сварочный ток используют в полупроводниковых инверторах и сварочных выпрямителях.

- Переменный. Характеризуется постоянным изменением направлением движения электронов. Такой тип используется в электроснабжении многоквартирных и частных домов. Принцип использования переменной энергии реализован в понижающих сварочных трансформаторах, первичная обмотка которых подключается к сети 220 или 380 В.

Принцип работы трансформатора.

Помимо типа сварочного тока, на качество будущего соединения влияют следующие параметры:

- Толщина свариваемых элементов.

- Тип металла или сплава, с которым предстоит работать.

- Параметры и величина сечения электродного элемента.

- Применяемое сварочное оборудование и величина тока.

На последнем пункте следует остановиться подробнее. Зависимость между силой тока и количеством теплоты прямая. Чем выше первый показатель, тем больше тепла выделяется при горении электрической дуги, соответственно, базовая поверхность нагревается быстрее, увеличивая производительность.

Исходя из этого, чем выше толщина заготовки, тем сильнее должен быть ток для полного проплавления металла.

При увеличении силы тока следует подбирать электроды большего сечения, иначе энергия будет расходоваться нерационально.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Наиболее распространенные металлы

Большинство металла, которые можно найти возле фермы или небольшой мастерской, представляют собой низкоуглеродистую сталь, иногда называемую мягкой сталью. Обычно из стали такого типа изготавливают листовой металл, пластины, трубы и катаный профиль, например, швеллеры, уголковое железо и двутавровые балки. Такую сталь обычно легко варить без соблюдения специальных требований. Однако некоторые стали содержат большее количество углерода. Типичными примерами являются компенсационные пластины, оси, соединительные штанги, валы, плужные лемехи и лезвия скребков. Эти высокоуглеродистые стали также в большинстве случаев легко свариваются, однако в некоторых случаях необходимы дополнительные процедуры, как например, предварительный прогрев свариваемого металла и тщательный контроль температуры перед сваркой и после нее. Более подробную информацию о различных типах сталей и других металлах, а также о правильных процедурах их сварки можно найти в книге «Дуговая сварка».

Независимо от типа свариваемого металла важно хорошо подготовить место сварки, на котором не должно быть масла, краски, ржавчины и других загрязнений.

Что происходит внутри дуги

На Рис. 1 изображены процессы, которые происходят в электрической дуге.

Так вы можете получить представление о том, что в действительности происходит во время сварки.

В середине рисунка виден «поток дуги», который создает дуга при наличии тока, протекающего в промежутке между концом электрода и деталью. Температура дуги в этом месте составляет приблизительно 3300° С. Это более чем достаточно, чтобы расплавить металл основы. Эта дуга достаточно широкая и достаточно горячая, на нее нельзя смотреть незащищенным глазами без риска получить болезненную травму. При наблюдении за дугой следует использовать сильно затемненные стекла, специально созданные для дуговой сварки, эти стекла вставляются в надеваемую на голову маску или в удерживаемый в руке щиток.

Дуга расплавляет металл основы и фактически проникает в него, подобно тому, как вода из садового поливального шланга проникает в землю. Расплавленный металл образует сварочную ванну, и зона расплава постепенно удаляется от дуги при ее перемещении. При перемещении дуги от зоны расплава, сварочная ванна охлаждается и отвердевает. Шлак, образующийся в верхней части сварного шва, защищает его от быстрого охлаждения.

Электрод с покрытием служит не только для того, чтобы подводить ток к дуге. Электрод состоит из металлического сердечника в виде прутка, вокруг которого нанесено спекшееся химическое покрытие. Внутренний металлический пруток расплавляется в дуге и добавляет через дугу капли расплавленного металла в сварочную ванну. Электрод обеспечивает дополнительный металл заполнения шва для заполнения канавки или зазора между двумя кусками металла основы. Покрытие также расплавляется или сгорает в дуге. Оно выполняет несколько функций. Оно делает дугу более устойчивой, обеспечивает экранирование из дымоподобного газа вокруг дуги, чтобы не допускать контакта кислорода и азота воздуха с расплавленным металлом, а также обеспечивает флюс для сварочной ванны. Флюс собирает загрязнения и образует защитную окалину. Разные типы электродов принципиально отличаются друг от друга своим покрытием. Меняя состав покрытия можно существенным образом изменять рабочие характеристики электродов. Понимая различие между покрытиями, сварщик может наиболее правильно подобрать наилучший электрод для выполнения работы.

При выборе электрода должно учитываться следующее:

1. желаемый состав сварного шва, например, мягкая сталь, нержавеющая сталь, низколегированная сталь;

2. толщина свариваемой пластины или металла основы;

3. Положение, в котором будет производиться сварка (с опущенным электродом или в другом положении)

4. состояние поверхности свариваемого металла основы;

5. возможность приобретения и работы с требуемыми электродами.

Четыре простых действия-манипуляции имеют первостепенное значение. Отсутствие абсолютного мастерства в этих четырех действиях желаю процесс сварки бессмысленным. Мастерское овладение этими четырьмя действиями делаю процесс сварки простым.

Защита от электрической дуги

Примеры защитных костюмов против электрической дуги

Если сварочные аппараты применяют дугу, то многие другие аппараты и кроме того человек должен ее избегать. Риск появления дуги на оборудовании зависит от не скольких параграфов:

- частотностью использования оборудования работником;

- опыт и знаниями работников имеющих дело с аппаратной частью

- уровень износа оборудования;

Если на человеке нет необходимого индивидуально-защитного костюма и он попадает в зону действия электрической дуги, шансы выжить довольно резко уменьшаются. Возможность получить тяжелые ожоги крайне высока.

Таблица

Таблица: степень воздействия электрической дуги

Какие возможности защиты от эл. Дуги?

- соблюдайте все необходимые правила и нормы безопасности;

- в случае длительного использования защитного материала, частых стирок, костюм не должен ухудшаться; (все зависит от модели);

- ткань должна иметь максимум 2 секунды остаточного возгорания;

- вы должны надевать специальную обувь, обладающих антистатическим действием а также иметь костюм для защиты от электрической дуги.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

| Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

| Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

| Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

| Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 — при зажигании дуги и установлении рабочего режима сварки; 2 — в широком диапазоне рабочих режимов; 3 — в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Расположение и характер шва

Влияние скорости движения электрода на тип шва.

Помимо характеристик сварочной дуги, на форму и качество будущего шва влияют следующие параметры:

- Предварительная подготовка поверхности, а именно – подготовка кромок.

- Скорость движения электрода.

- Тип шва. Бывает одно- или двухсторонний.

- Угол сваривания элементов.

Горизонтальный способ сваривания считают самым комфортным. Он позволяет сразу выставить оптимальные параметры аппарата, чего не скажешь о вертикальных или потолочных швах.

Это связано с тем, что расплавленный металл, находясь в горизонтальной плоскости, не будет растекаться. Можно сразу приступать к работе на высоких параметрах, что позволить быстрее прогреть металл, увеличив скорость соединения.

Ввиду сложности расположения, наиболее сложной работой считают сварку потолочных швов. Работу выполняют только на низких параметрах, что не всегда позволяет обеспечить глубокий прогрев заготовки. В противном случае расплавленный металл будет быстро стекать с поверхности, под действием силы тяжести.

При постепенном прогреве поверхности расплавленный металл будет держаться под действием силы поверхностного натяжения.

К работе с потолочными соединениями допускаются только квалифицированные сварщики, способные контролировать степень нагрева деталей. В некоторых случаях используют альтернативный метод работы с потолочным швом – вместо снижения силы тока увеличивают скорость движения электрода. В результате металл не успевает приобрести сильную текучесть, а скорость выполнения работ увеличивается.

При снятии фаски с поверхности опытные специалисты рекомендуют несколько снизить токовые параметры, поскольку форма подготовленной детали обеспечивает более глубокую проплавку без увеличения мощности электрической дуги. Вместе с тем, скорость движения присадочного материала необходимо увеличить, во избежание прожогов изделий.

Возникновение электрической дуги

Процесс образования вольтовой дуги представляется в следующем виде. В момент соприкосновения электродов проходящий ток выделяет большое количество тепла в месте стыка, так как здесь имеется большое электрическое сопротивление (закон Джоуля).

Благодаря этому концы проводников раскаляются до светлого накала, и после разъединения электродов катод начинает испускать электроны, которые, пролетая через воздушный промежуток между электродами, расщепляют молекулы воздуха на положительно и отрицательно заряженные частички (катионы и» а н и о н ы).

Вследствие этого воздух становится электропроводным.

В сварочной технике наибольшее применение имеет разряд между металлическими электродами, причем одним электродом являйся металлический стержень, который в то же время служит и присадочным материалом, а вторым электродом является сама свариваемая деталь.

Процесс остается тот же, что и в случае угольных электродов, но здесь появляется новый фактор. Если в угольной дуге проводники постепенно испарялись (сгорали), то в металлической дуге электроды весьма интенсивно плавятся и частично испаряются. Благодаря наличию металлических паров между электродами сопротивление (электрическое) металлической дуги ниже, чем угольной.

Угольный разряд горит при напряжении в среднем 40—60 в, тогда как напряжение металлической дуги в среднем 18—22 в (при длине 3 мм).

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного – к катоду. Начинается процесс протекания тока в плазме.

В момент контакта происходит короткое замыкание, металл в точке прикосновения плавится.

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

- Входного выпрямителя.

- Инвертора – электронного устройства с быстропереключающимися транзисторами, управляемого микросхемой.

- Трансформатора.

- Выходного выпрямителя.

Инвертор является источником питания дуги.

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Рекомендуем к прочтению Как самому сделать буржуйку для гаража

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Мощность варьируют силой тока, которая зависит от длины дуги.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

Правильное положение при сварке

На рисунке показано правильное положение при сварке для правшей (для левшей оно будет противоположным):

а) Держатель электрода удерживается в правой руке.

б) Левая рука касается снизу правой руки.

в) Левый локоть располагается с левой стороны.

Сварка по возможности производится обеими руками. Это обеспечивает полный контроль над перемещением электрода. Если это возможно, сварка выполняется слева направо (правшами). Это позволяет сварщику видеть то, что он делает. Электрод следует удерживать под небольшим углом, как показано на рисунке.

Рис. 2 Правильное положение при сварке

Как правильно подобрать на инверторе?

Инвертор – продукт полупроводниковых технологий. Главные преимущества данного аппарата – малые габариты, по сравнению со сварочными трансформаторами и высокий КПД, достигающий 95 %. Современные инверторные агрегаты способны работать в диапазоне от 20 до 500 А. Имеется ряд полезных функций, призванных облегчить мастеру жизнь:

- Быстрый старт;

- Форсаж дуги;

- Антизалипание электрода.

Многие аппараты оснащены приборами термозащиты. Профессиональные модели имеют пыле- и влагозащищенную конструкцию, способную функционировать в сложных условиях.

Все это делает аппараты идеальным выбором для домашнего пользования. После приобретения, начинающий специалист не знает, какой выбрать ток для сварки инвертором. Для решения этой проблемы следует руководствоваться рекомендациями завода-изготовителя. В случае их отсутствия, воспользуйтесь справочной литературой.

С основными сложностями сварщик сталкивается при работе с тонколистовым металлом, который очень легко прожечь. Подходить к этому процессу следует с особой осторожностью. Например, для сварки стального листа толщиной 0,8 миллиметров, необходимая сила тока составит 35 А. Рекомендуемая толщина электрода – не более 1,8 мм.

При работе с электродами диаметром 3-4 мм, которые считают самыми ходовыми для домашних работ, для расчета необходимых амперных характеристик, существует следующая формула:

I = d*40 – 10 %

Где I – сила тока, а d – величина сечения электрода.

Правильный способ зажигания дуги

Убедиться в том, что рабочий зажим имеет хороший электрический контакт с деталью. Опустить щиток и слегка поцарапать электродом по металлу; при этом будут видны разлетающиеся искры. Царапая, следует приподнять электрод на 3 мм, при этом появится дуга. Примечание: если перестать перемещать электрод во время царапания, он прилипнет. Примечание: большинство новичков пытаются зажечь дугу, производя быстрые ударные движения по плоскости. В результате, электрод прилипает, или движения производятся настолько быстро, что дуга сразу же гаснет.

Практическое определение

Квалифицированный специалист легко подберет оптимальный режим соединения, вне зависимости от режима сварки, ММА или MIG. Новичкам чаще приходится обращаться к справочной литературе.

Производители сварочного оборудования и расходных материалов снабжают свои продукты инструкциями по эксплуатации, содержащими рекомендациями по выбору режима. Такую информацию следует считать приоритетной.

При работе на производственных площадках отсутствует возможность изучения технической литературы. Для выбора параметров были разработаны простые формулы, позволяющие подобрать показатели в считанные секунды.