Механическая обработка чугуна / Machining cast iron

Особенности обработки чугуна на станках Благодаря наличию графита в структуре легко обрабатывается резанием Графит позволяет получить короткую сыпучую стружку

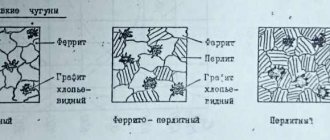

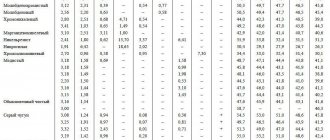

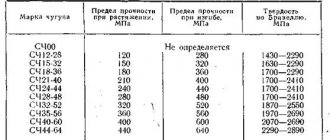

Особенности обработки чугуна на станках Благодаря наличию графита в структуре легко обрабатывается резанием Графит позволяет получить короткую сыпучую стружку _ и улучшает смазывание режущей кромки. Для обработки чугунов в основном используется инструмент с отрицательным или небольшим положительным значением переднего угла. Инструмент с покрытием имеет существенно большую стойкость из-за преобладания при обработке абразивного износа. В большинстве случаев обработка может выполняться без СОЖ. Основными сложностями при обработке являются неравномерный припуск на отливках, наличие литейной корки и включений песка. 21 Общая информация При нарезании резьбы в дуплексных и высоколегированных нержавеющих сталях используйте нижние значения рекомендуемых диапазонов. Используйте по возможности минеральное масло, если приходится применять эмульсию, то ее концентрация должна быть не менее 8%. Первым выбором при обработке нержавеющей стали является инструмент с покрытием, т.к. он лучше препятствует образованию нароста. Не используйте изношенный инструмент, т.к. это увеличивает наклеп материала при обработке и приводит к поломке инструмента. Обработка чугуна Чугуны по своей структуре бывают трех различных типов: Ферритный — легкообрабатываемый чугун с низкой прочностью и твердостью менее HB 150. На низких скоростях резания может образовывать нарост на режущей кромке. Ферритно-перлитный — чугун с твердостью от HB 150 до 290 единиц, прочность может варьироваться от низкой до высокой. Перлитный — прочность такого чугуна зависит от размеров кристаллов перлита. Мелкозернистый перлит придает чугуну высокую твердость и прочность, крупнозернистый приводит к “намазыванию” его на режущую кромку и появлению нароста. ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ Чугун представляет собой сплав железа, углерода и кремния с содержанием углерода 2…4 %, кремния 1…3 %, также он может содержать некоторое количество марганца (Mn), фосфора (P) и серы (S). В зависимости от того, в каком виде находится графит, чугуны разделяют на серые чугуны, чугуны с шаровидным графитом, ковкий и легированный чугуны. Легирование чугуна никелем, медью, молибденом и хромом, к примеру, повышает его тепло — и коррозионную стойкость, вязкость и прочность. Легирующие элементы делятся на карбидообразующие и графитообразующие. Легирование существенным образом влияет на обрабатываемость чугунов. ОБЛАСТЬ ПРИМЕНЕНИЯ Из чугунов изготавливаются различные детали, например, блоки цилиндров двигателей, корпуса насосов и клапанов. Как правило, чугун используется там, где необходимо получить деталь сложной формы и достаточной прочности. ВАЖНАЯ ИНФОРМАЦИЯ ОБ ОБРАБОТКЕ ЧУГУНА Большинство чугунов, сыпучую

Технология получения чугуна

Получение чугуна – очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа. Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправданна. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа). Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры. Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подает флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождаю тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку. Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция. После достижения определенной пропорции она им вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции. А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун.

Ремонт станины из чугуна

Самая значимая и массивная часть токарной машины – станина из металла чугун. Станины из чугунов практически не подвержены коррозии, деформации и прочим видам износа. В ходе ремонта устраняют трещины или сколы, возникшие в результате ударов и прочих воздействий, вызвавшие повреждения чугунных основ станины. Также производят антикоррозийную обработку поверхностей – снимают старую краску, ржавчину, шпаклюют, грунтуют, красят. Это обеспечивает устойчивость к агрессивному воздействию окружающей среды станины из чугуна.

Восстановление передней и задней бабки

В рамках комплексного ремонта станков осматриваются и восстанавливаются пришедшие в негодность узлы. Для переднего узла характерной неисправностью является износ зазоров под подшипники качения. Чтобы ликвидировать поломку, отверстия растачиваются, втулки запрессовываются. Если для размещения подшипников применяются фланцы или специальные корпуса, изношенные детали заменяются новыми. Далее производится подгонка под размеры нового подшипника, эксплуатационные характеристики доводятся до требуемых паспортных значений.

Устанавливается корпус переднего узла на направляющие станины. Далее восстанавливают его ориентацию. С помощью оправки в конусном отверстии шпинделя выполняют замеры. Работы осуществляют до тех пор, пока не убедятся в параллельном расположении шпинделя в горизонтальном и вертикальном положении.

Заднюю бабку выравнивают по передней. Также восстанавливают плоскость поверхности, соединяющей мостик с корпусом и чугунной станиной. Мастер производит замену или ремонтные работы винта подачи и других элементов.

Ремонт направляющих из металла чугун

Прежде всего, специалист оценивает степень износа элементов станины из чугуна – изогнутость деталей для обработки, их прямолинейность. Если чугун демонстрирует отклонения от требуемых норм, в большинстве случаев прибегают к механизированным способам обработки поверхности (как наименее затратные).

При закалке направляющих из чугуна лучше использовать шлифование – оно отличается большей точностью, обеспечивает чистоту обработки, более эффективно с точки зрения производительности. Чтобы выровнять незакалённые элементы, также пользуются чистовым строганием. Популярность данного метода объясняется высокой скоростью обработки, чистотой и геометрической точностью.

Если выявленные повреждения достигают пороговых значений, капитальный ремонт проводится с использованием накладок, поврежденные участки заливаются полимерами. Области, подвергшиеся обработке, выравнивают и шлифуют.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Виды стружки. Направление ее схода при токарной обработке

Привет мои друзья! Сегодня мы поведем разговор про то какие виды стружки бывают, а также от чего зависит направление ее схода в ту или иную сторону. Вы подумаете наверное, что незачем уделять стружке столько внимания, но это не так если вы хотите быть действительно клевым инженером технологом.

Виды стружки

Ни для кого не секрет, что при любом виде механической обработки металлов образуется стружка и виды стружки могут быть абсолютно разные. Когда мы фрезеруем поверхность то стружка разлетается в разные стороны на многие метры и засыпает пол. При обработке детали токарем на токарном станке бывают различные виды стружки которые мы сейчас будем рассматривать ниже.

Основных видов стружки которая образуется при токарной обработке существует 3 вида и сейчас про каждый из них мы поговорим поподробнее.

Сливная стружка

Такая стружка образуется при обработке пластичных материалов которые имею высокую вязкость и название сливная не спроста, так как если посмотреть на процесс резания со стороны то создается впечатление, что она прямо струится или другими словами сливается вниз от резца.

Стружка скалывания

Таблица 2 — Плотности сталей, чугунов и некоторых цветных сплавов

| Марка сплава | Плотность, г/см3 |

| Плотность некоторых конструкционных сталей | |

| 10 | 7,85 |

| 60 | 7,8 |

| 30ХГС | 7,85 |

| 45Х | 7,82 |

| Плотность некоторых инструментальных сталей | |

| У8 | 7,84 |

| Р9К10 | 8,3 |

| Х12М | 7,7 |

| Плотность сплавов чугуна | |

| СЧ10 | 6,8 |

| СЧ35 | 7,4 |

| ЧВГ30 | 7,0 |

| Плотность нержавеющих и коррозионостойких сталей | |

| 08Х18Н10 | 7,9 |

| 08Х13 | 7,76 |

| 20Х13 | 7,67 |

| 95Х18 | 7,75 |

| Плотность некоторых алюминиевых сплавов | |

| АЛ6 | 2,75 |

| АК12 | 2,65 |

| АК7ч | 2,66 |

| Д16 | 2,77 |

| АК4-1 | 2,8 |

| Плотность бронзовых сплавов | |

| БрО10 | 8,8 |

| БрС30 | 9,54 |

| БрБ2 | 8,2 |

| Плотность некоторых медно-никелевых сплавов | |

| ВТ20 | 4,45 |

| ОТ4 | 4,55 |

| ВТ1-0 | 4,5 |

Быстрая резка металла лазером цена снижена на 15 процентов.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Ремонт суппорта из металла чугун

К самым сложным процедурам относится работы по восстановлению функционала каретки, работы над поперечными, поворотными и верхними салазками станка.

В первую очередь следует выровнять направляющие поперечной подачи. Они должны располагаться ровно относительно друг друга, а также относительно винта поперечной подачи. Дополнительно проверяют перпендикуляр к продольным направляющим.

Широко используют накладки из полимерных материалов, текстолита. С позиции эффективности работ хорошие результаты демонстрирует полимерная заливка направляющих.

В отдельных случаях необходимо выровнять расположение отверстий узлов, которые определяют функционирование ходового вала, винта и вала переключения скорости. Изменения положения осей восстанавливают посредством закрепления новых накладок. Также направляющие шлифуют, устанавливают накладки каретки. Если оси значительно смещены, неисправность ликвидируется переустановкой коробки передач станков из чугунов.