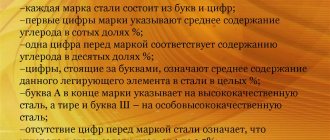

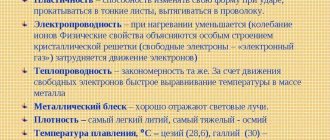

Детали и механизмы машин, преимущественно изготавливаются из сталей. Особо ответственные или нагруженные детали изготавливаются из углеродистых сталей с обязательным упрочнением, относительно исходного состояния. Прочностные характеристики материалов определяются не только химическим составом, но и строением кристаллической решётки. Металлы имеют различную прочность и твёрдость в зависимости строения кристаллической решётки.

Нагревая и охлаждая металлы, можно изменять структуру, а значит влиять на их твёрдость и прочность. Изделие на уровне заготовки должно быть мягким для облегчения механической обработки. Мягким оно становится после отжига, когда у него перлитная кристаллическая структура.

При нагреве сталей выше температуры перекристаллизации (точки GSE на диаграмме железоуглерод), металл из α (альфа-железо) переходит в γ (гамма) железо, такая структура кристаллической решетки называется аустенит. Если γ железо быстро охладить, то основная часть атомов не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру мартенсит – т.е. твердый раствор углерода в γ железе. Решетка мартенсита значительно деформирована и вместо кубической переходит тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

На практике готовые детали имеют структуру мартенсита и перлита в различных пропорциях. Необходимое соотношение между структурами, а значит, твёрдости и вязкости получают с помощью операции последующего нагрева, называемого отпуском. При отпуске часть атомов из γ решётки перестраиваются в привычную для себя α решётку, при этом снижаются внутренние напряжения и соответственно твёрдость. Причем, чем выше температура отпуска, тем больше атомов перестроятся, а изделие будет менее твёрдым и более вязким.

Мартенсит и мартенситное превращение в сталях

Мартенсит — это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит — это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Охлаждение при закалке стали

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали. Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

— различие температуры по сечению изделия при охлаждении;

— разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Режим охлаждения должен также обеспечить необходимую глубину закаленного слоя. Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур 727 –

200 оС, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения 200 – 100 оС, с целью снижения остаточных напряжений и возможности образования трещин.

Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 %

водные растворы

NaCl

и

NaOH

. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке. Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Оно обеспечивает небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемостьстали.

Закаливаемость –

способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,2 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троостито-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита. Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

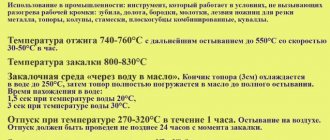

Режимы закалки стали

Рисунок 3.4 — Режимы закалки стали

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

— воду – для крупных изделий из углеродистых сталей;

— масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток данного вида закалки – значительные закалочные напряжения.

Закалка в двух средах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300 оС и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов.

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой 230 — 250 оС и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше 200 оС, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи. Применяются для легированных сталей.

Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск.

Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия — молотки, зубила).

Отпуск стали

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

Низкий отпускс температурой нагрева 150…300 оС.

В результате его проведения частично снимаются закалочные напряжения.

Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты, после цементации.

Средний отпуск с температурой нагрева 300…450 оС.

Получают структуру – троостит отпуска,

сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

Высокий отпуск с температурой нагрева 450…650 оС.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск называется улучшением.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью(рисунок 3.5).

Рисунок 3.5 — Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I роданаблюдается при отпуске в области температур около 300 оС. Она не зависит от скорости охлаждения.

Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы становятся хрупкими.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Отпускная хрупкость II роданаблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650 оС.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 оС без последующего быстрого охлаждения.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Способы закалки

Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур 650 — 400 °С и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения.

Закалка через воду в масло

Закалка через воду в масло (закалка в двух средах):

1 — нормальный режим; 2 — недодержка в воде; 3 — передержка в воде.

Для уменьшения скорости охлаждения в мартенситном интервале применяют закалку в двух средах. Вначале деталь погружают в воду и после короткой выдержки в воде переносят в масло. Поэтому такой способ закалки называют закалкой через воду в масло.

Быстрое охлаждение вводе предотвращает перлитное превращение, а последующее замедленное охлаждение в масле уменьшает закалочные напряжения в мартенситном интервале. Наиболее ответственный момент — выдержка в воде, продолжительность которой устанавливают для каждого конкретного изделия. И передержка, и недодержка в воде могут привести к браку.

При недодержке в воде происходит частичный или полный распад аустенита и получается заниженная твердость, а при передержке возникают более сильные закалочные напряжения, которые могут привести к короблению и образованию трещин.

Несмотря на указанные недостатки, закалку через воду в масло широко применяют в производстве режущего инструмента из углеродистой стали (углеродистая сталь обладает небольшой прокаливаемостью, и режущий инструмент из нее нельзя закаливать в масле).

Закалка в воде и горячих средах

Закалка в воде и горячих средах:

1 — закалка в воде; 2 — ступенчатая закалка; 3 — изотермическая закалка.

Другой способ уменьшения скорости охлаждения в мартенситном интервале — ступенчатая закалка. Нагретое до температуры закалки изделие быстро погружают в ванну с горячей средой, а затем после некоторой выдержки выдают на воздух или погружают в холодное масло. Впервые закалка в горячей среде была описана Д. К. Черновым.

В 1885 г. в известном докладе «О приготовлении стальных бронепробивающих снарядов» Д. К. Чернов сообщил, что снарядная сталь при закалке в расплаве свинца с оловом приобретает такую же твердость, как и при закалке в холодной воде. При выборе режима ступенчатой закалки помогает С-диаграмма. Температуру горячей среды (температуру «ступеньки») выбирают вблизи мартенситной точки (на 20 — 30 °C выше нее) в области высокой устойчивости переохлажденного аустенита.

Время выдержки в горячей среде (длина «ступеньки») должно быть меньше инкубационного периода при соответствующей температуре. Ступенчатая закалка более проста в исполнении, чем закалка через воду в масло, и дает более стабильные результаты.

Другое важное преимущество ступенчатой закалки — выравнивание температуры по сечению изделия при выдержке в горячей среде. Мартенситное превращение после этой выдержки происходит при медленном охлаждении и одновременно по всему объему, в результате чего уменьшаются закалочные напряжения.

Наконец, весьма существенное преимущество — то, что сталь при температуре «ступеньки» находится в аустенитном состоянии. После извлечения из горячей среды изделие некоторое время пластично, и его можно править для устранения коробления.

Это особенно ценно для тонких и длинных изделий, при закалке которых даже в горячей среде неизбежно коробление. Часто используют правку вручную, но наилучшие результаты дает правка под прессом. Правка может продолжаться при охлаждении ниже точки Мн, так как непосредственно в момент мартенситного превращения (но не после его окончания) пластичность повышена.

Основной недостаток ступенчатой закалки — малая скорость охлаждения в горячей среде. Поэтому применение ступенчатой закалки к углеродистым сталям ограничено изделиями небольшого сечения (до 8 — 10 мм толщиной).

Изделие большого сечения охлаждается в горячей среде медленно, и аустенит успевает претерпеть эвтектоидный распад. Изделия из легированных сталей, у которых меньше критическая скорость охлаждения, проще подвергать ступенчатой закалке. Так, например, ступенчатой закалкой широко пользуются при обработке инструментов и деталей машин из хромистой стали (ШХ16, ХВГ и 9ХС).

Разновидностью ступенчатой закалки является закалка в горячей среде, температура которой несколько ниже мартенситной точки. Более низкая температура «ступеньки» обеспечивает большую прокаливаемость, а так как количество мартенсита еще невелико, то основные преимущества ступенчатой закалки сохраняются. Но править изделие при этом уже нельзя.

При ступенчатой закалке используют три группы горячих сред: минеральные масла, расплавы селитр и расплавы щелочей.

Если длина «ступеньки», находящейся в температурном интервале бейнитного превращения, больше времени изотермического распада аустенита, то операцию термообработки называют изотермической или бейнитной закалкой. Бейнитное превращение является промежуточным между перлитным и мартенситным (смотрите Бейнитное превращение).

Сталь со структурой нижнего бейнита по механическим свойствам ближе к закаленной на мартенсит, чем к стали с перлитной структурой. При бейнитном превращении происходит мартенситная γ → α-перестройка. По способу практического осуществления рассматриваемый процесс мало отличается от ступенчатой закалки. Поэтому его относят к закалке с полиморфным превращением.

Изотермическую закалку проводят в тех же горячих средах, что и ступенчатую. Время выдержки в горячей среде должно быть больше времени изотермического превращения аустенита, и его можно ориентировочно выбрать, руководствуясь С-диаграммой. Изотермической закалке можно подвергать изделия небольшого сечения, так как в горячей среде охлаждение идет медленно.

При выдержке в горячей среде температура по сечению изделия успевает выровняться еще в большей степени, чем при ступенчатой закалке.

Резкое уменьшение закалочных напряжений и коробления — важное преимущество изотермической закалки.

Кроме уменьшения закалочных напряжений, у изотермической закалки есть и другое преимущество. При одинаковой твердости вязкость нижнего бейнита больше, чем у стали, отпущенной после закалки на мартенсит.

Одной из причин этого считают более однородное распределение карбидных частиц в бейните. При бейнитном превращении в некоторых легированных сталях сохраняется большое количество остаточного аустенита, который не превращается в мартенсит при охлаждении после изотермической выдержки.

Изотермическая закалка таких сталей обеспечивает высокую ударную вязкость, резко уменьшает чувствительность к надрезу и перекосам по сравнению с закаленной на мартенсит и отпущенной сталью. Следовательно, изотермическая закалка позволяет повысить конструктивную прочность стали.

Ниже сравниваются свойства стали 30ХГС после обычной закалки с отпуском и изотермической закалки:

| σв, кгс/мм2 | σ0,2, кгс/мм2 | ан, кгс * м/см2 | |

| Закалка с 880 °С в воде + отпуск при 520 °С | 110 | 85 | 4,5 |

| Изотермическая закалка с 880°С в селитре при 300 °С | 165 | 130 | 6 |

«Теория термической обработки металлов», И.И.Новиков

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Охлаждающие среды для закалки

Охлаждающие среды для закалки

Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах заданного сечения изделия (определенную прокаливаемость) и не должно вызывать зака-лочных дефектов: трещин, деформации, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях.

Наиболее желательна высокая скорость охлаждения (выше: критической скорости закалки) в интервале температур A

1 –

М

н для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращений и замедленное охлаждение в интервале температур мартенситного превращения

М

н –

М

к. Высокая скорость охлаждения в мартенситном интервале температур нежелательна, так как ведет к резкому увеличению уровня остаточных напряжений и даже к образованию трещин. В то же время слишком медленное охлаждение в интервале температур

М

н –

М

к может привести к частичному отпуску мартенсита и увеличению количества остаточного аустенита вследствие его стабилизации, что снижает твердость стали.

Обычно для закалки используют кипящие жидкости – воду, водные растворы солей и щелочей, масла. При закалке в этих средах различают три периода:

1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка»; в этот период скорость охлаждения сравнительно невелика;

2) пузырьковое кипение, наступающее при полном разрушении паровой пленки, наблюдаемое при охлаждении поверхности до температуры ниже критической; в этот период происходит быстрый отвод теплоты;

3) конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости; теплоотвод в этот период происходит с наименьшей скоростью.

В таблице 2 приведен примерный температурный интервал пузырькового кипения и относительная скорость охлаждения в середине этого интервала для различных охлаждающих сред.

При закалке углеродистой и некоторых низколегированных сталей, имеющих малую устойчивость переохлажденного аустенита, в качестве охлаждающей среды применяют воду и водные растворы NaCl или NaOH.

Вода как охлаждающая среда имеет существенные недостатки. Высокая скорость охлаждения в области температур, мартенситного превращения нередко приводит к образованию закалочных дефектов; с повышением температуры резко ухудшается закалочная способность (таблица 1). При закалке изделий в горячей воде вследствие их медленного охлаждения при высоких и быстрого охлаждения при низких температурах тепловые напряжения получаются низкими, а наиболее опасные структурные – высокими, что и может вызвать образование трещин. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8–12 %-ные водные растворы NaCl и NaOH, которые хорошо зарекомендовали себя на практике.

При закалке в водных растворах паровая рубашка разрушается почти мгновенно, и охлаждение происходит более равномерно и в основном протекает на стадии пузырькового кипения. Увеличение охлаждающей способности достигается при использовании струйного или душевого охлаждения, широко применяемого, например, при поверхностной закалке.

Дальнейшим усовершенствованием методов охлаждения явилось применение смесей воды с воздухом, подаваемых через форсунки. Водовоздушные среды применяют для охлаждения крупных поковок, рельсов и т. д.

Для легированных сталей, обладающих высокой устойчивостью переохлажденного аустенита при закалке, применяют минеральное масло (чаще нефтяное).

Масло как закалочная среда имеет следующие преимущества: небольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов и постоянство закаливающей способности в широком интервале температур среды (20–150°).

К недостаткам следует отнести повышенную воспламеняемость (температуры вспышки 165–300 °С), недостаточную стабильность и низкую охлаждающую способность в области температур перлитного превращения, а также повышенную стоимость.

Температуру масла при закалке поддерживают в пределах 60–90 °С, когда его вязкость оказывается минимальной.

В последние годы вместо воды или масла начинают применять водные растворы моющих средств, содержащих поверхностно-активные вещества, жидкого силиката, и особенно синтетических веществ, например аква-пласт.

Аква-пласт представляет собой концентрат в воде высоковязкой про¬зрачной жидкости, содержащей растворимую в воде пластмассу и коррозионно-защитный ингибитор. Концентрация раствора 0,5–0,7 %,

Закалка в водных растворах полимеров и моющих средств приводят к уменьшению скорости охлаждения при температурах ниже М

н, а как следствие этого исключается образование трещин и уменьшаются коробления.

Таблица 1

— Относительная охлаждающая способность закалочных сред

| Охлаждающая среда | Температура, °С | Относительная интенсивность охлаждения в интервале пузырькового кипения | |

| охлаждающей среды | пузырькового кипения | ||

| Вода | 20 | 400–100 | 1,0 |

| 40 | 350–100 | 0,7 | |

| 80 | 250–100 | 0,2 | |

| 10 %-ный раствор NaCl в воде | 20 | 650–100 | 3,0 |

| Раствор 10 %-ный NaOH в воде | 20 | 650–100 | 2,0 |

| Раствор 50 %-ный NaOH в воде | 20 | 650–100 | 2,0 |

| Масло минеральное | 20–200 | 500–250 | 0,3 |

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

Режимы охлаждения при закалке

Наиболее изученными вопросами в материаловедении являются связь химического состава со структурой металла при определённых температурах. Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Основной вопрос упрочнения, это с какой интенсивностью охлаждать? Казалось бы, охлаждай максимально быстро — получится максимальная твёрдость, но при этом повышенные внутренние напряжения приведут к образованию трещин на деталях. Так называемые и всем термистам хорошо знакомые, закалочные трещины. Охлаждая медленно — не достигнешь необходимой твёрдости и деталь надо будет отжигать, а затем проводить повторную термообработку. Каждая марка имеет свою «критическую» скорость охлаждения, которая обеспечивает максимальную твердость и не приведёт к растрескиванию. Например, сталь 45Х, в зависимости от типа охладителя, можно закалить на HRC 45 или на HRC 60. Что бы «выжать» максимальную твёрдость необходимо охлаждать с максимально близкой к критической скорости, для конкретной марки стали и геометрии заготовки. Отсюда можно сделать простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две: это скорость охлаждения в воде и в масле. Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и циркуляцией, то всё равно критическую скорость закалки можно не получить.

Водяные и масляные среды могут обеспечивать «критическую» скорость закалки только в некоторых вариантах применения. К тому же если с водой работать относительно просто, то закалка на масло имеет специфические особенности и недостатки:

- недостаточная интенсивность охлаждения, для некоторых марок;

- способность возгораться, выделять вредные пары, дым, коксоваться на стенках воздухопроводов и т.д.,

- хорошее смачивание поверхностей и как следствие большой вынос масла с заготовками, испарение;

- изменение химического состава под воздействием высоких температур;

- необходимость промывки заготовок в моющих средствах с дальнейшей регенерацией масляных плёнок.

Недостатки традиционных вариантов упрочнения способствовали поиску более оптимальных закалочных смесей и приёмов закалки, хотя бы для некоторых вариантов заготовок и сплавов. В результате появилось несколько вариантов технологий закалки и составов, лучше подходящих для некоторых видов изделий. Наибольшее распространение получили жидкие полимерные концентраты в соединении с водой. Впервые в Советском союзе данная технология появилась в 1980г.

Характеристики водо-полимерных сред

Данные составы представляют собой смесь воды и полимеров в определённых соотношениях

. Полимерами называются химические соединения, образованные длинными цепочками макрочастиц, получаемых соединением микрочастиц — мономеров. Такая реакция называется полимеризация. Смешивание позволяет получить стабильную жидкость с регулируемой теплоёмкостью, а значит, и охлаждающей способностью.

Основой состава жидкости является вода, пусть даже с изменёнными свойствами. Поэтому имеются ограничения на использование водо-полимерных жидкостей. Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

В качестве исходного концентрата полимера применяется полиакриловая соль железа

марки ПК-М. Этот полимер оказался дешевым и имел преимущества относительно других, схожих по составу, полимеров. Изначально охлаждающие среды с применением полимеров были предназначены для замены масла с целью устранения возгораемости. Уже вскоре разработали материалы, которые превзошли масло по эффективности, для некоторых изделий. Обнаружились и другие преимущества водо-полимерных сред.

Усредненные результаты охлаждения в различных средах

| Характеристика | Масло И-20 | Среда ПК-М |

| Твёрдость | (HB ≤ 363) | 302 – 311 |

| Коэффициент закручивания | (доп. 66-89) | 76 – 82 |

| Сопротивление на разрыв (доп. нагрузка 34-41 тс) | 34,6 – 36,0 | 35,4 – 37,4 |

| Сопротивление на разрыв по косой шайбе (доп. 34-42 тс) | 34,6 – 36,4 | 36,2 – 37,0 |

| Относительное удлинение (не менее 8,0) | 14 – 17 | 9,6 – 12,0 |

| Относительное сужение (не менее 40,0) | 53 – 59 | 50 – 53 |

| Ударная вязкость (не менее 0,5 МПа) | 6,6 – 7,3 | 5,5 – 6,7 |

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

Растворитель для алкидной эмали — https://www.dcpt.ru