Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре. Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической. Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

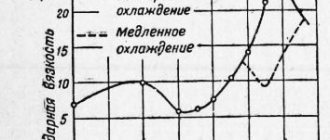

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Почему стоит обратиться в АО «Кубаньжелдормаш»

АО «Кубаньжелдормаш» обладает обширными производственными участками, поэтому мы можем работать с большими заказами и выполнять их в самые кратчайшие сроки. Также наши сотрудники весьма квалифицированы и обладают большим опытом в металлургических работах. Наше предприятие занимается изготовлением железнодорожных инструментов и техники уже не один десяток лет, поэтому опытность наших сотрудников неудивительна.

Мы строго следим за качеством обрабатываемых деталей, не допуская брака. Все работы выполняются в строжайшем соответствии с технологическими нормами, поэтому если деталь по каким-то причинам не соответствует на выходе ожидаемым параметрам, мы переделываем всё заново. Клиент и репутация для нас гораздо важнее чего-либо ещё, поэтому на термическую обработку от АО «Кубаньжелдормаш» можно положиться.

Термообработка металла от АО «Кубаньжелдормаш» это:

- восемь десятков лет опыта в термической обработки различных металлов;

- высочайшее качество термообработки;

- кратчайшие сроки подготовки серийного производства под конкретные детали Заказчика;

- гибкая ценовая политика и конкурентоспособные цены;

- выгодные условия для постоянных Заказчиков;

- 100% контроль качества на цеховых и лабораторных твердомерах Zwick (Германия);

- собственная химическая лаборатория;

- круглосуточная работа в три смены;

- международный сертификат ISO9001;

- доставка в любую точку России и стран таможенного Союза.

Если Вам необходимо разместить заказ на термообработку заготовок, деталей и узлов, для этого достаточно связаться с нашим отделом продаж.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Главное отличие — отжиг против закалки против закалки

Термическая обработка — это использование тепла для изменения свойств материала, особенно в металлургии. Это тип промышленного процесса, связанного с изменением химических и физических свойств металлов и металлических сплавов. Существует четыре основных типа методов термообработки: отжиг, отпуск, закалка и нормализация. Отжиг — это процесс термообработки, используемый для смягчения материалов или для получения других требуемых свойств, таких как обрабатываемость, электрические свойства, стабильность размеров и т. Д. Закалка или закалка — это процесс повышения твердости металла. Закалка — это процесс нагревания вещества до температуры ниже его критического диапазона, выдерживания, а затем охлаждения. Основное различие между отверждением при отжиге и отпуске заключается в том, что отжиг проводится для смягчения металла или сплава, а закалка — для повышения твердости металла или сплава, а отпуск — для уменьшения хрупкости закаленного металла или сплава.

Ключевые области покрыты

1. Что такое отжиг — определение, процесс, цели отжига 2. Что такое закалка — определение, процесс, типы процессов закалки 3. Что такое закалка — Определение, Процесс, Austempering 4. В чем разница между отжигом отверждения и отпуска — Сравнение основных различий

Ключевые термины: сплав, отжиг, литье, цементация, пламенное упрочнение, упрочнение, индукционное упрочнение, металл, металлургия, азотирование, нормализация, закалка, поверхностное упрочнение, отпуск

Термообработка инструментальных сплавов

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Что такое отжиг

Отжиг — это процесс размягчения материала для получения желаемых химических и физических свойств. Некоторые из этих желательных свойств включают обрабатываемость, свариваемость, стабильность размеров и т. Д. Это тип термообработки.

Процесс отжига включает в себя нагрев металла до или около критической температуры (критическая температура — это температура, при которой изменяется кристаллическая фаза металла). Нагрев до такой высокой температуры делает его пригодным для изготовления. После нагревания металл должен быть охлажден до комнатной температуры. Это можно сделать в духовке.

Рисунок 1: Отжиг серебряной полосы

Медленное охлаждение металла приводит к утонченной микроструктуре. Это может частично или полностью разделять составляющие. Процесс обработки отжигом можно использовать и для чистых металлов и сплавов. Согласно процессу, черные металлы классифицируются как ниже.

- Полностью отожженные черные сплавы (используют очень медленный процесс охлаждения)

- Процесс отожженных железных сплавов (скорость охлаждения может быть быстрее)

Другие металлы, такие как латунь, серебро, медь, могут быть полностью отожжены, но быстро охлаждаются. Это может быть сделано путем гашения в воде.

Что такое закаливание

Закалка — это процесс увеличения твердости материала. Упрочнение увеличивает прочность материала. Закалка часто осуществляется гашение, В процессе закалки металла металл нагревается до аустенитной кристаллической фазы, а затем быстро охлаждается. Охлаждение может быть выполнено либо с помощью нагнетаемого воздуха, либо других газов, таких как азот, масло, рассол и т. Д. (Выбирается в зависимости от типа сплава и его компонентов).

Процесс закалки повышает прочность и износостойкость металла. Но наличие достаточного содержания углерода и сплавов является обязательным условием для упрочнения. Упрочнение может быть сделано для металлических сплавов, таких как сталь. Однако упрочнение этим способом делает металл хрупким. Следовательно, процесс отпуска обычно выполняется с последующим процессом закалки.

Существует два основных типа процессов закалки; поверхностное упрочнение и закалка корпуса.

Поверхностное упрочнение

Поверхностное упрочнение увеличивает твердость внешней поверхности, в то время как ядро остается мягким. Поверхностное упрочнение может быть выполнено несколькими способами, такими как цементация, азотирование и пламенное упрочнение / индукционное упрочнение.

- В карбюризацияМеталлический сплав помещают при высокой температуре на несколько часов в углеродистую среду.

- Азотирование использует азот и тепло. Обычно это используется для топливных насосов.

- В закалка пламенем / индукционная закалкатепло подается в течение короткого периода времени в форме пламени, и металл немедленно охлаждается.

Рисунок 2: Топливный насос

Закалка корпуса

Упрочнение корпуса повышает твердость поверхности, вливая элементы в поверхность материала и образуя тонкий слой из более твердого сплава. Упрочнение корпуса повышает износостойкость оборудования без изменения внутренних деталей.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода: гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение: печь – до 8 часов, снижение температуры до 800°С;

- воздух.

Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание: быстрое – не ниже 630°С;

- медленное – при положительных температурах.

Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С: сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Что такое закалка

Закалка — это процесс нагревания вещества до температуры ниже его критического диапазона, выдерживания, а затем охлаждения. Это сделано для получения желаемых свойств. Закалка часто проводится для предварительно закаленной или нормализованной стали. Процесс отпуска полезен для снижения хрупкости закаленной стали. Температура, до которой проводится отпуск, напрямую влияет на твердость материала. Более высокие температуры снижают твердость.

Рисунок 3: Закаленные цвета стали

Закалка производится путем повторного нагрева металлического сплава до температуры ниже критической (критическая температура — это температура, при которой изменяется кристаллическая фаза металла). Затем материал выдерживают при этой температуре в течение некоторого времени с последующим охлаждением. Охлаждение может быть охлаждением или воздушным охлаждением.

Подкатегория отпуска Закалка на бейнит, В основном применяется для черных металлов, таких как сталь и ковкий чугун. Он используется для улучшения механических свойств металлических сплавов за счет уменьшения или устранения искажений.

Разница между отжигом отверждения и отпуска

Определение

Отжиг: Отжиг — это процесс размягчения материала для получения желаемых химических и физических свойств.

Закалка: Закалка или закалка — это процесс увеличения твердости материала.

Закалка: Закалка — это процесс нагревания вещества до температуры ниже его критического диапазона, выдерживания, а затем охлаждения.

Процесс

Отжиг: Процесс отжига включает нагревание металла до или около критической температуры с последующим очень медленным охлаждением до комнатной температуры в печи.

Закалка: В процессе закалки металл нагревается до аустенитной кристаллической фазы, а затем быстро охлаждается.

Закалка: Закалка производится путем повторного нагрева металлического сплава до температуры ниже критической температуры, выдерживания в течение некоторого времени и охлаждения.

Отжиг: Отжиг смягчает материалы.

Закалка: Закалка повышает твердость и прочность таких материалов, как металлические сплавы.

Закалка: Закалка снижает хрупкость металлов.

Приложения

Отжиг: Отжиг применяется для металлов и металлических сплавов.

Закалка: Закалка используется для металлических сплавов с достаточным содержанием углерода и сплавов.

Закалка: Закалка используется в основном для стали.

Заключение

Отжиг, отверждение и отпуск — процессы термообработки. Основное различие между отверждением при отжиге и отпуске заключается в том, что отжиг проводится для смягчения металла или сплава, а закалка — для повышения твердости металла или сплава, а отпуск — для уменьшения хрупкости закаленного металла или сплава.

Ссылка:

1. Химаншу Верма. «Процессы термообработки». LinkedIn SlideShare, 4 мая 2022 г.,

Источник

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С табл.1

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

табл.1

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |