Термообработка металлов – это процесс, позволяющий обработать металл, находящийся в твердом состоянии, путем воздействия на него высоких температур. В некоторых случаях допустимо вмешательство деформации, химических веществ и других видов воздействия. Производится термическая обработка металлов для того, чтобы изменить структуру изделия, а также усилить или изменить некоторые свойства металлов.

Термообработка металла – это очень важный производственный процесс, используемый при создании изделий (деталей) из металла, которые впоследствии будут нести серьезную нагрузку в работе механизма. Установка ТВЧ отлично справится со всеми видами термической обработки металлов, существующими на сегодняшний день. Важно отметить, что в некоторых случаях установка ТВЧ подходит даже лучше, чем альтернативное оборудование. Наиболее часто используемыми видами термообработки металлов на сегодняшний день являются: отжиг, нормализация, закалка, отпуск, старение, термохимическая обработка и т.п. В данной статье мы подробнее рассмотрим, как производятся отжиг и нормализация.

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение.

- Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час.

- Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С.

- Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Виды обработки стали: нормализация

Нормализация – это высокотемпературная обработка, заключающаяся в нагреве стали приблизительно на 30-50 градусов выше, чем температура верхних критических точек АС3 или АСm, а также последующее охлаждение изделия на открытом воздухе. Нормализация проводится для устранения наклепа и внутреннего напряжения металла. Чаще всего нормализацию проводят в отношении углеродистых или низкоуглеродистых сталей. После процесса нормализации сталь получает мелкозернистую структуру. Для нормализации стали лучше всего подойдет индукционный нагрев, потому что он способен быстрее и качественнее справиться с обработкой изделий, чем альтернативное оборудование.

Закалка

Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

- Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°.

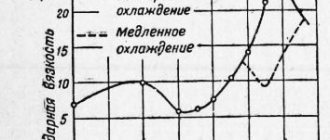

- Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается.

- Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ.

- Периодичность. Она влияет на распределение жесткости в структуре стали.

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Билет № 24. Отжиг и нормализация.

Отжигом называется вид терм.обр, заключающийся в нагреве стали до определенной температуре, выдержкой и медленным охлаждением в печи.

Цель отжига – снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание хим.состава, снятие внутренних сопряжений.

Виды отжига:

1.полный. Применяется для доэвтект. Сталей. Нагрев производится на 30-50С выше линии ЖС диаграммы Fe-Fe3C. При этом происходит уменьшение величины зерна, сниж.твердости и прочности стали, пластичность повышается.

2.неполный. Нагрев производится на 30-50С выше линии ПСК.

3.диффузионный. Заключается в нагреве стали до 1000-1100С. Длительной выдержку 10-15ч и медленном охлаждении. В р-те происходит выравнивание неоднородности стали по хим.составу. Получается крупнозернистая структура, которая устраняется последующим полным отжигом.

4.рекристализационный. Предназначен для снятия наклепа и внутренних напряжений. Нагрев производится до t=650-700С. В р-те образуется мелкозернистая структура с небольшой твердостью и значительной вязкостью.

5.низкий. Применяется в тех случаях, когда необходимо снять внутренние напряжения. Возникающее при кристаллизации или после мех.обработки. В этом случае сталь нагревают до t=200-600С.

6.нормализация. Проводится с целью снятия внутренних напряжений и получение мелкозернистой структуры сталь нагревают на 30-50С выше линии ЖСЕ диаграммы Fe-Fe3C. Охлаждение на воздухе.

Билет № 25. Закалка. Прокаливаемость стали. Закаливаемость.

Закалка — это вид термической обработка, состоящий в нагреве стали до определенной температуры выдержки и последующем быстром охлаждении. В результате повышается твердость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30-50С выше линии ЖСК диаграммы Fe-Fe3C. В результате закалки образуется мартенситная структура. В кач-ве охлаждающих сред используют жидкости: воду, водные р-ры солей и щелочей, масла.

Способы закалки сталей:

1.закалка в одном охладителе, при которой нагретая деталь погружается в охлаждающую жидкость и остается там до полного охлаждения. Это наиболее простой способ. Недостаток: возникновение значительных внутренних напряжений.

2.закалка в двух средах, при которой деталь до 300-400С охлаждается в воде, а затем в масле. Подвергают инструментальные и высокоуглеродистые стали.

3.ступенчатая закалка, при которой деталь быстро охлаждается погружением в соляную ванну, а затем охлаждается на воздухе. Медленное охлаждение на воздухе снижает внутренние напряжения и возможность коробления.

4.изтермическая закалка, при которой деталь выдерживается в соляной ванне до окончания изотермического превращения аустенита. Применяют для конструкционных легированных сталей. При такой закалке обеспечивается достаточно высокая твердость при сохранении повышенной пластичности и вязкости.

5.обработка холодом состоит в продолжении охлаждения закаленной стали ниже 0С. В результате повышается твердость и стабилизируются размеры деталей. Проводят с целью более полного превращения остаточного аустенита в мартенсит. Наиболее распространенной является охлаждающая среда смеси ацетона с углекислотой.

Прокаливаемость- глубина проникновения закаленной зоны, т.е способность стали прокаливаться на определенную глубину. Прокаливаемость зависит от химического состава стали, размеров детали. Все легирующие элементы, за исключением кобальта, увеличивают прокаливамость.

Закаливаемость — способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит от содержания углерода. Чем больше углерода, тем больше твердость.

Билет № 26. Отпуск стали.

Отпуск – вид термической обработки следующий за закалкой. Заключается в нагреве стали до определенной температуры ниже линии ПСК, выдержке и охлаждении. Цель отпуска – снятие внутренних напряжений и получение необходимой структуры.

Виды отпуска:

—низкий(150-200С).

Твердость не снижается HRC60, структура мартенсит. Этому отпуску подвергают режущий и мерительный инструмент, а так же детали, которые должны обладать высокой твердостью и износостойкостью.

-средний(350-450С).

При этом происходит снижение твердости HRC40, увеличивается упругость и сопротивляемость действию ударных нагрузок, структура трости.Применяется: пружины, ударный инструмент.

-высокий(550-650С).

В результате твердость и прочность снижаются значительно HRCHRC0, возрастает вязкость и пластичность. Структура сорбит. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска наз-ся

улучшением.

Билет № 27. Дефекты термической обработки.

При отжиге и нормализации могут появиться следующие дефекты:

1.коррозия – окисление металла при взаимодействии поверхности стальных деталей с печными газами. При этом образуется окалина, повреждается поверхность деталей, что затрудняет обработку металла режущими инструментами. Окалину удаляют травлением, в р-ре серной к-ты или очисткой дробеструйной установкой.

2.обезуглероживание – выгорание углерода с поверхности детали, происходит при окислении стали. Приводит к резкому снижению прочности, может вызвать образование трещин. Для предохранения деталей от обезуглероживания в рабочее пространство печи вводят защитные газы.

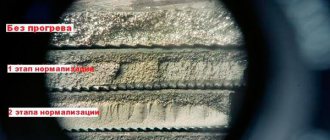

3.перегрев – образуется в р-те нагрева деталей выше tопред. или длительной выдержке. Перегрев ведет к понижению пластичности и образованию трещин. Исправляется повторным отжигом и нормализацией.

4.пережег может возникнуть в р-те нагрева до t близкой к tплав. Пережег сопровождается окислением и частичным оплавлением границ зерен. Металл становится хрупким. Пережег является неисправимым браком.

В процессе закалки могут возникнуть следующие дефекты:

1.закалочные трещины образуются в следствии высоких внутренних напряжений и большой скорости охлаждения деталей. Является неисправимым браком.

2.коробление – изменение формы и размеров изделия. Происходит в р-те внутренних напряжений, вызванных неравномерным охлаждением при неправильном положении детали, при погружении ее в закалочную среду. Является неисправимым браком.

3.пятнистая закалка. На детали имеются участки с разным значением твердости. Образуются в р-те наличия на поверхности окалины и маслянистых загрязнений. Исправимый брак.

4.низкая твердость является следствием недогрева, недостаточной выдержке. Исправимый брак. Можно провести высокий отпуск и повторную закалку.

Билет № 28. Химико-термическая обработка стали.

Химико-термическая обработка это процесс изменения хим.состава, структуры и св-в поверхности стальных деталей за счет насыщения ее различными хим. элементами. При этом достигается значительное повышение твердости и износостойкости поверхности деталей при сохранении вязкой сердцевины.

Виды:

-цементация

-азотирование

-цианирование и др.

Билет № 29. Поверхностное упрочнение стали. ТВЧ.

Поверхностное упрочнение стали состоит в нагреве поверхностного слоя стальных деталей до аустенитного состояния и быстрого охлаждения с целью получения высокой твердости и прочности в поверхностном слое в сочетании с вязкой сердцевиной. Существуют различные способы нагрева поверхности под закалку- в расплавленных металлах или солях, пламенем газовой горелки, лазерным излучением, током высокой частоты (наиболее распространен в промышленности). При нагреве токами высокой частоты закаливаемую деталь помещают внутри индуктора, представляющего собой медные трубки с циркулирующей внутри для охлаждения водой. Форма индуктора соответствует внешней форме детали. Через индуктор пропускают эл.ток (частотой 50Гц-100МГц). При этом возникает эм.поле, которое индуцирует вихревые точки, нагревающими поверхность детали. Глубина нагретого слоя уменьшается с увеличением частоты тока и увеличивается с возрастанием продолжительности нагрева.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки.

- Скорость охлаждения. Влияет на толщины перлитных пластин.

- Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.