Пружиной можно назвать любую пластинку или спираль, способную пружинить, т. е. способную под действием определенной силы изменять свое первоначальное положение и восстанавливать его после прекращения действия силы. По форме пружины разделяют на цилиндрические, конические и спиральные, а по роду работы — на пружины, работающие на сжатие, растяжение и скручивание. На рис. 5.32 показаны наиболее часто встречающиеся пружины — цилиндрическая, коническая и специальная.

Рис. 5.32. Пружины:

a— цилиндрическая, работающая на сжатие;б— коническая, работающая на растяжение;в— специальная пружина, работающая на скручивание;d— диаметр проволоки;D^H

— внутренний диаметр пружины; /)ц — наружный диаметр пружины;

t— шаг пружины

Цилиндрическая пружина замеряется двояко: по внутреннему диаметру, если она должна быть посажена на шток или стержень (внутренний диаметр пружины необходимо также знать для подбора диаметра оправки при навивке пружины), и по наружному диаметру, если пружина должна быть заключена в трубу или в какое-либо отверстие. Наружный диаметр пружины равен внутреннему диаметру плюс два диаметра проволоки, из которой сделана пружина.

Средний диаметр пружины практически не измеряется, он служит лишь для производства технических расчетов.

У пружин различают шаг и длину.

Шагом

называется расстояние между средними (осевыми) линиями двух витков, измеренное по оси пружины, или, иначе, расстояние между началом и концом одного витка при свободном положении пружины.

Длина пружины —

расстояние между ее торцами.

При подсчете витков пружины подсчитываются только рабочие витки.

У пружин, работающих на сжатие, с неприжатыми концами число рабочих витков определяется путем вычитания из числа всех витков по одному витку с каждого конца, и по 3/4 витка с каждого конца, если крайние витки прижаты и сточены для образования опорной плоскости.

Перед изготовлением пружины определяют длину ее заготовки по формуле

где / — длина заготовки проволоки;

Д, — средний расчетный диаметр пружины; п —

число витков пружины.

Пример 1.

Определить длину заготовки цилиндрической пружины, если диаметр проволоки

d =

3 мм, внутренний диаметр пружины Д>,, равен 20 мм, а число витков пружины 12.

Сначала определяем средний диаметр пружины:

Следовательно, длина заготовки:

Пример 2.

Определить длину заготовки цилиндрической пружины, если диаметр проволоки равен 2 мм, наружный диаметр пружины /)н равен 22 мм, а число витков пружины 10.

Пример 3.

Определить длину заготовки для конической пружины, если внутренний диаметр пружины у одного конца равен 22 мм, а наружный диаметр у другого конца равен 32 мм, число витков 16, а диаметр проволоки 3 мм.

Средний диаметр у одного конца:

Средний диаметр у другого конца:

Средний расчетный диаметр:

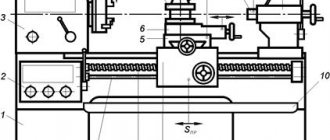

Рис. 5.33. Навивка пружины:

а— в тисках при помощи ручных тисочков или с помощью изогнутого стержня;б— на токарном станке;в— на сверлильном станке

Навивка цилиндрических пружин производится в тисках (рис. 5.33я), на токарном (рис. 5.336) и сверлильном (рис. 5.33

Источник: studref.com

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

Как изготовить и закалить пружину в домашних условиях

Практически каждый домашний мастер знает, что почти из любой проволоки возможно сделать пружину и с успехом ее использовать в быту. В основном проблем с самостоятельным изготовлением детали не возникает. Однако иногда возникают ситуации, в которых необходимо сделать либо пружину нестандартных габаритов, либо придать ей повышенную прочность и упругость. Для этого следует прибегнуть к операциям термообработки. Закалить пружину в домашних условиях вполне реально. Само собой, что самодельную деталь не стоит использовать в особо ответственных устройствах, работающих при повышенной нагрузке. Для таких целей рекомендуется использовать пружины, изготовленные в заводских условия. Но для домашнего применения в устройстве, работающем в облегченном режиме рассматриваемая технология вполне подходит.

Необходимые инструменты и материалы

Для того, чтобы изготовить и закалить пружину из проволоки своими руками необходимо:

- Стальная проволока. Диаметр подбирается исходя из необходимых характеристик будущего изделия.

- Обыкновенная газовая горелка.

- Слесарный инструмент: пассатижи, молоток и т.п.

- Тиски.

- Печка. Это может быть, при ее наличии, специальная или же обычная бытовая.

Облегчить процесс навивания спирали способны дополнительные приспособления, которые подбираются индивидуально в соответствии с размерами и жесткостью пружины.

Если использование и закалка предполагается из проволоки диаметром меньше 2 миллиметров, то она может предварительно не нагреваться. Она без проблем будет гнуться и без этой операции. Однако при этом до начала намотки рекомендуется ее разогнуть ее по всей длине и полностью выровнять.

При использовании проволоки диаметром более 2 миллиметров ее следует до начала работы обжечь. Без данной операции выровнять и навить ее будет проблемно.

Особенности операции

- Верно подобранная основа является залогом успеха. В заводских условиях для изготовления применяется сплав цветных металлов (65Г, 60ХФА, 60С2А, 70СЗА, Бр. Б2), легированная или углеродистая сталь. Во время домашнего изготовления оптимальной основой будет старая пружина необходимого диаметра.

- Для отжига лучше всего подойдет особая печь. При отсутствии таковой подойдет из кирпича или металла.

- Для охлаждения после нагрева рекомендуется применять трансформаторное масло. При его отсутствии подойдет веретенное.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили про закалку металла в домашних условиях.

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Навивка – пружина

Навивка пружин на оправку производится на специальных ( табл. 6) или тока-рно-винторезных станках.

Навивка пружин может быть лучеобразной или пучкообразной.

Навивка пружин на них производится без предварительной нарезки на заготовки. Производительность при этом повышается в 6 – 7 раз по сравнению С ручной навивкой.

Навивка пружин на оправку производится на специальных ( табл. 6) или тока-рно-винторезных станках.

Навивка пружин на них производится без предварительной нарезки на заготовки. Производительность при этом повышается в 6 – 7 раз по сравнению с ручной навивкой.

Навивка пружин из заготовок прямоугольного сечения ( txs) при размещении их длинной стороной t перпендикулярно оси пружины весьма сложна ( в этом случае должно соблюдаться условие I tjs 4, где s – ширина сечения), а сильная деформация изгиба на оправке приводит к значительному утолщению внутренней части сечения, так что вместо прямоугольника в сечении получается трапеция. Круглое сечение при навивке почти не меняет своей формы. Для того чтобы получить после ндаивки пружины поперечное сечение витка правильной формы ( квадрат, прямоугольник), сечению заготовки необходимо предварительно придать специальную форму.

Навивка пружины производится в холодном состоянии на оправке, диаметр которой подбирается с учетом увеличения наружного диаметра шага пружины после снятия ее с оправки.

Навивка пружины производится в холодном состоянии на оправке, диаметр которой подбирается с учетом увеличения наружного диаметра шага пружины после снятия ее с оправки. Клапанные пружины после подгибки крайних витков и зачистки торцов подвергают отпуску при температуре около 300, а затем 5 – 10-кратному обжатию до соприкосновения витков.

Навивка пружины производится в холодном состоянии на оправке, диаметр которой подбирается с учетом увеличения наружного диаметра шага пружины после снятия ее с оправки. Клапанные пружины после подгибки крайних витков и зачистки торцов подвергают отпуску при температуре около 300, а затем-5 – 10-кратному обжатию до соприкосновения витков.

Электромоторная навивка сальниковых пружин допускается для материала диаметром до 1 8 мм.

Навивку пружин производят на токарно-винторезных станках на левых оборотах шпинделя. В трехкулачковом патроне токарного станка крепят оправку, торец которой поджимается центром. Диаметр оправки подбирают опытным путем. В отверстие, предварительно просверленное в оправке у патрона, заводят конец навиваемой проволоки, пропущенной через деревянные зажимы, закрепленные в резцедержателе.

Навивку пружин с начальным натяжением ( с плотными витками) производят как на автоматах путем простой настройки, так и на токарных станках с применением специального приспособления.

Навивку пружин выполняют на токарно-винторезных станках с помощью специального приспособления , мелкие пружины изготовляют на станках-автоматах.

Навивку пружин выполняют на токарно-винторезных станках с помощью специального приспособления.

После навивки пружины подвергают термической обработке по следующему режиму ( для стали 50ХФА): нормализация при 720 – 730 С в течение 15 – 20 мин с охлаждением на воздухе; закалка в масле при 850 – 860 С и отпуск в соляной ванне при 400 – 420 С с выдержкой 30 – 38 мин пли в свинцовой ванне с выдержкой 25 – 30 мин. Затем пружины подвергают дробеструйной обработке и шлифовке торцов, после чего сжатием проверяют соответствие характеристики пружины заданной в чертеже.

Производство

Согласно установленным правилам ГОСТ, проволока создается протяжкой или волочением начальных заготовок через отверстия, расположенные в порядке уменьшения диаметра сечения. Для увеличения прочности на разрыв в конце проводится термическая закалка. При волочении на последнем выходном отверстии станка устанавливается специальная форма для калибровки — фильера. Ее устанавливают в том случае, когда материал должен быть изготовлен уже откалиброванным и не иметь на поверхности дефектов.

Далее идет отпуск проволоки при температуре 400-480 C. Твердость полотна равна 35-45 единиц (от 1300 до 1600 килограммов на 1 квадратный миллиметр плоскости). Для повышения такого технического свойства, как подавление нагрузок, используется углеродистая или высоколегированная сталь. Обычно производители делают ее из марок сплавов – 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г.

Особенности и требования

Самый востребованный диаметр — это 6-8 миллиметров. Для изготовления пружинной проволоки применяют катанку из стали. Технические требования устанавливаются по ГОСТу 14963-78 или ГОСТу 9389-75. Иногда допускаются отклонения от норм к требованиям пружинной проволоки. Например, по желанию заказчика, может изменяться количество марганца в составе, но только если при изготовлении не использовались хром и никель.

Во время эксплуатации нагрузка будет создаваться в местах, не устойчивых к изъянам. Поэтому все сырье, перед изготовлением пружин проходит проверку.

Прочность пружинного полотна напрямую зависит от размера диаметра, прочность малого диаметра намного выше. Например, размер сечения 0,2-1 миллиметра почти в два раза превосходит по прочности проволоку с сечением 8 миллиметров. Форма выпуска готовой пружинной проволоки может быть в виде катушек, мотков (допустимый вес 80-120 килограммов) и бухт (500-800 килограммов).

Необходимые инструменты и материалы

Для того, чтобы изготовить и закалить пружину из проволоки своими руками необходимо:

- Стальная проволока. Диаметр подбирается исходя из необходимых характеристик будущего изделия.

- Обыкновенная газовая горелка.

- Слесарный инструмент: пассатижи, молоток и т.п.

- Тиски.

- Печка. Это может быть, при ее наличии, специальная или же обычная бытовая.

Облегчить процесс навивания спирали способны дополнительные приспособления, которые подбираются индивидуально в соответствии с размерами и жесткостью пружины.

Если использование и закалка предполагается из проволоки диаметром меньше 2 миллиметров, то она может предварительно не нагреваться. Она без проблем будет гнуться и без этой операции. Однако при этом до начала намотки рекомендуется ее разогнуть ее по всей длине и полностью выровнять.

При использовании проволоки диаметром более 2 миллиметров ее следует до начала работы обжечь. Без данной операции выровнять и навить ее будет проблемно.

Приспособление для навивки цилиндрических пружин

Винтовые цилиндрические одножильные пружины широко применяют в различных машинах и приборах. чаще всего пружины делают из проволоки круглого сечения, так как напряжения и деформации в них распределяются достаточно равномерно, да и стоимость их (по сравнению с другими пружинами) наименьшая.

Предлагаемое приспособление служит для навивки цилиндрических пружин диаметром до 11 мм из проволоки диаметром 1,5 мм. Разумеется, размеры приспособления можно изменить для изготовления пружин из проволоки большего диаметра.

Все детали приспособления выполняют из стали. Левая и правая стойки вырезаны из стальной полосы толщиной 5 мм. В каждой стойке прорезан паз шириной 8 мм. В данных пазах устанавливают стержень-ручку 4, а также призмы 5, которые подпирают снизу стержень-ручку, прижимая его к верхнему краю паза.

У призмы имеется ползун, который, ходит в пазу стойки, обеспечивая нужное положение стойки относительно стержня-ручки.

При замене стержня-ручки одного диаметра на другой призму приходится перемещать. Призму с ползуном можно выточить целиком, а можно и изготовить ползун отдельно и впрессовать его в собственно в призму, как и сделано в данном случае.

В верхней части левой стойки предусмотрены отверстия для направляющей втулки 1 и для короткой резьбовой шпильки 2, на которой с помощью гайки укреплена пластина-шагомер 3 для регулировки шага навиваемой пружины. Учтите, что отверстие для проволоки в направляющей втулке сверлят после установки втулки на стойке, а подобное отверстие в резьбовой шпильке — после крепления на ней пластины-шагомера. В качестве основания для приспособления использована 12-миллиметровая стальная полоса размером 20×110 мм. С двух концов к основанию с помощью двух болтов прикреплены стойки 6.

Перед работой приспособление зажмите в тисках или закрепите парой струбцин к верстаку. Пропустите проволоку через ряд отверстий: в направляющей втулке, в шпильке, через прорезь на конце стержня-ручки и закрепите, обернув вокруг прорези в стержне.

Вращая стержень, уложите на него витки проволоки с необходимым шагом. Размер этого шага регулируйте пластиной-шагомером, поворачивая на шпильке, т.е. устанавливая соответствующий рабочий сектор пластины в нужное положение.

Намотав нужное число витков, остановите рукоятку. Будьте осторожны: освобожденная от нагрузки пружина способна несколько раз повернуть рукоятку в обратном направлении. Кроме того, при снятии с пружины нагрузки число ее витков уменьшится, а диаметр несколько увеличится. Так что диаметр стержня всегда должен быть меньше необходимого внутреннего диаметра пружины.

Поверхность готовой пружины наклёпывается, поэтому ее лучше отпустить при температуре 260-300°С (нагрев ведут в масле). Длительность выдержки при данной температуре — 5 минут на каждый миллиметр диаметра проволоки.

Холодный способ изготовления

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

Тактика ловли карася с использованием пружинной кормушки

При использовании пружины для ловли карася подойдет как рассыпчатая, так и вязкая прикормка. Ею наполняется кормушка и делается несколько забросов для стартового закорма. Поводки с крючками при этом не крепятся. Когда закорм произведен, можно установить пружину меньшего размера с поводками.

Прикормку уплотняют в кормушке, чтобы она вымывалась не быстрее 10 минут. Осталось насадить на крючки приманку и забросить оснастку в прикормленное место.

Удочка устанавливается на подставку, леска натягивается, монтируется сигнализатор поклевки. Фрикционный тормоз ослабляется, а при наличии байтраннера его следует включить. Теперь можно удобно располагаться и ожидать поклевку рыбы.

Для ловли карася на небольшой глубине и короткой дистанции лучше применять небольшие пружинки из тонкой проволоки 1-2 мм. Если требуется дальний заброс с большой глубиной в точке ловли, то лучше устанавливать крупные модели из проволоки 2,5-3,5 мм. Имея широкую линейку кормушек, рыболов без труда подберет оптимальную пружину для ужения в конкретном месте ловли.

Специально для Самоделки FISH – Щетько Сергей Викторович , Беларусь, Столбцы

Требования к материалу

Прочностные параметры и отказоустойчивость изделия во многом определяются материалом, из которого его решили сделать. Металлурги выделяют в классификации сталей специальные рессорно-пружинные стали. Они обладают специфической кристаллической структурой, определяемой как химическим составом, так и проводимой термической обработкой изделий. Высоколегированные сплавы повышенной чистоты и высокого металлургического качества обеспечивают высокую упругость и пластичность, способны сохранять свои физико-механические свойства после многократных деформаций.

Популярность среди конструкторов механизмов приобрели пружинные сплавы 60С2А, 50ХФА и нержавейка 12Х18Н10Т

Где применяется?

Производство пружин бывает холодной и горячей методикой. Для холодной навивки используются специальные пружинонавивочные автоматы и станки. Проволока должна быть из углеродистых сталей, потому что конечная деталь не будет подвергаться закалке. В России холодный метод используется чаще, так как он не такой дорогостоящий и затратный.

Описание процесса.

- Пружинная проволока подготавливается к работе, проверяется на отсутствие дефектов.

- Полотно проволоки продевается через кронштейн в суппорте, а конец закрепляется зажимом на оправе.

- Верхним валом регулируется натяжение.

- Включается наматывающий валик (его скорость зависит от диаметра проволоки).

- Полотно обрезается, когда достигнуто нужное количество витков.

- Последний этап — механическая и термическая обработка готовой детали.

Горячим методом можно изготовить детали только с диаметром сечения от 1 сантиметра. Во время навивки происходит быстрый и равномерный нагрев. Процесс выглядит следующим образом.

- Полотно проволоки, разогретое докрасна, просовывают через фиксатор и закрепляют концы зажимами.

- Верхним валиком задается натяжение.

- Регулируется скорость вращения (также все зависит от диаметра), включается станок.

- После заготовка снимается.

- Далее идет термическая закалка — охлаждение в масляном растворе.

- Механическая обработка готовой детали и нанесение антикоррозийного состава.

Во время горячего способа навивки, разрезание пружины на части не предусматривается, если нужный размер уже достигнут, то есть навивка происходит на полную длину полотна. Уже после этого разрезается на части нужной длины. В данном способе последняя термическая обработка нужна для снятия у детали внутреннего напряжения. Рекомендуется работать с масляным раствором, а не с водой, чтобы во время закалки на стали не пошли трещины.

Как выглядит пружинная проволока, смотрите далее.

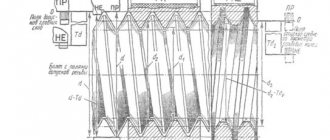

ТЕХНОЛОГИЯ ГОРЯЧЕЙ НАВИВКИ ПРУЖИН

Технологический процесс изготовления пружин спо

собом горячей навивки имеет ряд особенностей. Для горячей навивки пружин применяют прутковый материал диаметром от 10 мм и более. Процесс изготовления таких пружин включает следующие основные операции: отрезка заготовки; нагрев заготовки; оттяжка или вальцовка концов заготовки; нагрев заготовки; навивка пружины в горячем состоянии; обрубка концов пружины с нагревом до определенной температуры; разводка и правка пружины в горячем состоянии; термическая обработка пружины; заточка и шлифовка торцов пружины; испытание и контроль размеров пружины. При резке заготовок, предназначенных для навивки пружин с нагревом, необходимо учитывать концы на длине 3Д витка. Длина оттянутого конца подсчитывается по формуле:

Приведенные ранее формулы позволяют подсчитать необходимые параметры размеров пружин. Подготовка исходного материала заключается в проверке марки стали или сплава, состояния поверхности прутков и их прямолинейности. Материал режут на заготовки различными способами, применение которых зависит от количества изготовляемых пружин. В серийном и массовом производствах материал режут на эксцентриковых прессах, ножницах и механических пилах. Заданная длина заготовки при резке обеспечивается продвижением прутка до упора. При резке единичных заготовок разметку прутков на мерные заготовки выполняют вручную, а резку (рубку) выполняют без упора. Концы заготовок оттягивают на молотах, прессах или ковочных вальцах с применением соответственно подкладного инструмента, штампов или валков с инструментом в виде секторов с ручьями. Концы заготовок нагревают- в пламенных щелевых печах, в индукционных нагревателях, а иногда в кузнечных горнах, которые располагают на небольшом расстоянии от основного оборудования. Температура нагрева концов заготовок должна составлять 950— 1150°С. Нагрев выше 1150°С приводит к росту зерна в стали, к ухудшению ее структуры и понижению механических свойств. При нагреве ниже 950°С сталь имеет пониженную пластичность, вследствие чего на концах заготовок при оттяжке образуются трещины. В зависимости от профиля заготовки оттянутые концы имеют различное сечение. Оттянутые концы должны быть расположены так, чтобы при навивке была обеспечена параллельность торцовых плоскостей пружины. Из этого вытекают определенные требования к форме сечения оттянутых концов заготовок. Прямоугольное поперечное сечение оттянутых концов заготовок в процессе навивки пружины переходит в трапецеидальное, поэтому торцы пружины не параллельны и неплотно прилегают к горизонтальной плоскости. Для устранения этого дефекта необходима дополнительная механическая обработка торцов пружины. Трапецеидальное поперечное сечение оттянутых концов заготовок по сравнению с прямоугольным обеспечивает лучшую параллельность плоскостей торцовых витков. При навивке пружины трапецеидальное поперечное сечение в результате пластической деформации переходит в прямоугольное (рис. 59), благодаря чему уменьшается трудоемкость обработки торцов на заточных станках.

Очень важно определить взаимное расположение поперечных сечений оттянутых концов, так как при навивке пружины на оправке необходимо следить, чтобы второй оттянутый конец был параллелен плоскости первого торца пружины. Очень часто наиболее выгодное взаимное расположение поперечных сечений оттянутых концов заготовки устанавливают экспериментальным путем при опытной навивке пружин. Важное значение имеет форма оттянутого конца заготовки. Рациональной формой оттянутого конца считается такая (рис. 60, а), при которой крайний виток не выходит за наружный диаметр пружины. Если оттянутый конец заготовки после навивки выходит за пределы наружного диаметра пружины (рис. 60, б), форма считается нерациональной, так как требует дополнительной механической обработки. Нагрев заготовок для навивки пружин должен осуществляться в минимально короткий промежуток времени. При этом должен быть обеспечен равномерный прогрев заготовок по всему объему при минимальном окалинообразовании и обезуглероживании верхнего слоя металла. При нагреве заготовок для навивки пружин применяют одноступенчатый режим нагрева, так как считают, что сечение заготовок для пружин диаметром от 8 до 40 мм является тонким и большие внутренние напряжения вследствие перепада температур между поверхностью и центром заготовки возникнуть не могут. Контактным способом нагревают заготовки диаметром от 8 до 40 мм, длиной 3—6 м. Контактные нагреватели автоматизированы, время нагрева этим способом очень незначительно и зависит от диаметра и длинны заготовки.

Нагретая заготовка клещами, а при механизированном способе приспособлением подается на приемный стол навивальщику, который быстро устанавливает и закрепляет ее на специальной оправке. При штучном изготовлении пружин используют простейшие приспособления и гладкие оправки требуемого диаметра. Заготовку крепят затяжкой клина в пазе оправки. Шаг навивки пружин регулируется движением суппорта. Некоторые исправления торцовых витков пружин выполняют крючком. После этого пружину быстро снимают с оправки (для удобства задняя бабка станка должна быть откидной). Навивку крупных пружин горячим способом осуществляют на мощных пружинонавивочных станках, а в единичном производстве крупные пружины могут быть изготовлены на больших токарно-винторезных станках с применением оправок, на которых смонтированы зажимные устройства для крепления оттянутого конца заготовки. Специальные пружинонавивочные станки дают возможность навивать пружины любого шага, изменять исправление вращения и частоту вращения шпинделя, iа счет этого автоматически получают крайние прижатые витки пружины. Кроме того, эти станки оснащены специальным устройством для крепления заготовки и снятия пружины с оправки после навивки. При горячей навивке крупных пружин необходимо учитывать, что линейные размеры нагретой заготовки увеличены на 1,2—1,5% против ее длины в холодном состоянии. Вследствие изменений размеров при охлаждении навитую пружину необходимо быстро спять с оправки, так как при охлаждении, сокращаясь в размерах, пружина с затруднением сходит с оправки. При навивке крупных пружин скорость навивки должна составлять 12 — 20 м/мин. Если навивать с меньшей скоростью, то значительное охлаждение заготовки на оправке приводит к образованию трещин и появлению высоких остаточных напряжений, а также затрудняет съем с оправки охлажденной пружины. Полыние скорости не дают высококачественной навивки, так как искажают профиль витков. При испытании пружина дает осадку на некоторую величину. Для того чтобы после осадки пружина имела заданный размер по высоте, свободную высоту пружины увеличивают на величину осадки. Поэтому при навивке свободную высоту и шаг навивки пружины делают несколько большими, чем это требуется. Увеличенный шаг навивки можно подобрать опытным путем или подсчитать по формуле

где t — увеличенный шаг навивки пружины, мм; Н0 — свободная высота пружины по чертежу, мм; b — величина осадки после испытания пружины на осадку, мм; с — величина, учитывающая нерабочие прижатые витки (с = 1,5 d, где d — диаметр заготовки); i — полное количество витков по чертежу. Обычно свободная высота пружины на 5 — 10% больше заданной высоты по чертежу.

Горячую пружину снимают с оправки и укладывают в тару или непосредственно на рабочем месте для охлаждения. Навитые пружины поступают на последующие операции разводки, правки и поджатие нерабочих витков.

Нагрев под разводку и правку пружин осуществляют в пламенной печи или в свинцовой ванне. Крупную нагретую пружину устанавливают на оправку, которая закреплена на массивной чугунной плите, и выполняют разводку, правку и поджатие нерабочих витков пружины. Горячую правку пружин выполняют на оправке между плитами (рис. 61). Правкой устраняют неравномерность шага отдельных витков, неперпендикулярность торцовой плоскости нерабочих витков оси пружины.

Правку пружин рекомендуется выполнять в интервале температур 700—850°С. Правка при более низких температурах вызывает в металле остаточные напряжения, которые приводят к осадке и искривлению пружины в процессе нагрева под термическую обработку. Операции разводки и правки могут не производиться, если точность навивки обеспечивает требуемые шаг и высоту пружины с поджатыми нерабочими витками. Пружины, прошедшие операции горячей обработки, поступают для механической обработки торцов, которая может включать в себя предварительную обработку и для более точного обеспечения перпендикулярности торцовых плоскостей оси пружины окончательную шлифовку торцов на специальных оправках.

Вернуться к оглавлению

По вопросам размещения заказов на изготовление пружин обращаться:

| Москва | Санкт-Петербург | Воронеж |

| Екатеринбург | Новосибирск | Краснодар |

| Красноярск | Нижний Новгород | Казань |

| Тольятти | Волгоград | Уфа |

| Пермь | Ростов-на-Дону | Самара |

| Тюмень |

© 2015-2018 ООО «Пружинно-навивочный завод». Изготовление и продажа металлических пружин: производство пружин кручения, навивка пружин сжатия, тарельчатые пружины. Предлагаем подвески и опоры трубопроводов, а также стопорные кольца.

Витые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника.

и в других отраслях.

Бесконечная пружина

Январь 25, 2014 admin

Трудно поверить, что на токарном станке можно навить пружину длиной с железнодорожный состав. Ведь длина пружины при данном способе изготовления ограничивается длиной оправки, на которой ее навивают.

При чем тут, спросят, токарный станок? Есть специальные автоматы, буквально выстреливающие пружинами: мелкие — сотнями штук в минуту, Диаметром побольше — десятками. Но когда пружин нужно немного, разного диаметра, с разным шагом, держать автоматы на каждую разновидность невыгодно. Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Вращается патрон, ползет по ходовому винту суппорт, и проволока ровными витками ложится на оправку, к концу которой через пару минут подползает последний виток. Но что это? Вместо заданных 40 мм в диаметре все пятьдесят, и шаг получился «вольный». Может быть, слабо была зажата проволока, без должного натяга? Пробуем еще раз. Теперь переборщили в другую сторону: диаметр получился меньше, чем нужно. Так можно и час провозиться. Подобрав, наконец, нужный натяг, получаем нужную пружину. Но нет никакой гарантии, что и вторая и третья пружины повторят результат. А длинную пружину — как ее навить?

Изобретатель для навивки пружин на токарном станке предлагает универсальное устройство.

Производительность… Если не остановить станок вовремя, заполнит пружиной как пеной весь цех. Вместо цилиндрической оправки стальной конус, на котором можно навивать пружины в широком диапазоне диаметров. На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

Настраивается приспособление очень просто. Пошла, например, пружина диаметром меньше, чем нужно,— перемещается место навивки ближе к основанию конуса. Вот и все. За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а имея несколько сменных конусов, можете навивать пружину любого диаметра и шага в пределах номинального ряда.

(2 votes, average: 4,00 out of 5) Бесконечная пружина ← Медовый пряник с вишнямиОрганизация труда на пасеке →

bdjola.com

С чего нужно начать?

Специалисты рекомендуют использовать проволоку от какой-либо старой пружины, диаметр которой не устраивает владельца. Мастеру останется только ее выровнять и намотать на оправку с сечением нужного размера. Для этого проволока должна быть абсолютно ровной. Она будет намного пластичнее, если ее обработать в специальной печи. При отсутствии таковой подойдет любое другое устройство, которое можно растопить с помощью дров. Как утверждают опытные мастера, достаточное количество тепла для обжига дает береза. После растопки печи нужно дождаться, чтобы в ней прогорели дрова. Оставаться должны одни угли. В них следует положить старую пружину. Если изделие достаточно раскалилось, оно приобретет красный цвет. Теперь пружину можно отодвигать в сторону, чтобы она остывала на воздухе. После этой процедуры метал станет пластичным и с ним легко будет работать.

Пошаговая инструкция

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Читать также: Камри в стиле лексус

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра. При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете.

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

После выполнения всех вышеописанных процедур пружину, которую вы сделали своими руками, можно начинать использовать по назначению.

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

Витые пружины сжатия: особенности конструкции и эксплуатации

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

- — Диаметр проволоки (прутков).

- — Количество витков.

- — Шаг навивки.

- — Диаметр изделия.

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

— Правильном выборе материала. — Грамотно проведенных расчетах. — Соблюдении технологии изготовления.

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

- — С допускаемым отклонениями до 5% (+/-).

- — До 10%.

- — До 20%.

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности

Технологический процесс изготовления пружин.

Пружины и рессоры обычно работают в условиях многократных повторных нагружений. Такие детали должны обладать высокими упругими свойствами и выдерживать при эксплуатации большое число повторных нагружений без поломок и без осадки. Последнее означает, что при снятии нагрузки пружина или рессора должна полностью восстанавливать свои первоначальные размеры и форму. Многочисленными исследованиями установлено, что на долговечность работы пружин и рессор большое влияние оказывает качество и чистота обработки поверхности. Риски, волосовины, царапины и другие дефекты поверхности недопустимы, поскольку они резко снижают работоспособность таких деталей. Пружины небольших размеров навиваются из твердой холоднотянутой проволоки диаметром до 6—8 мм. Проволока изготовляется из углеродистой стали и упрочняется путем особой термической обработки — патентирования. По существу это сочетание изотермической закалки с холодным волочением. После такой закалки проволока приобретает структуру сорбита и затем протягивается последовательно через несколько отверстий (фильер). Диаметр отверстия немного меньше диаметра проволоки, протягиваемой через него. В результате проволока постепенно утоняется до нужных размеров. Уменьшение диаметра проволоки происходит путем пластической деформации, которая сопровождается наклепом. Благодаря этому проволока приобретает высокие упругие и прочностные свойства.

После навивки пружин из такой проволоки термическая обработка нужна только для снятия напряжений, возникших при навивке. С этой целью проводится отпуск при 200—250 °С с выдержкой в течение 20 мин.

Для изготовления пружин небольших и средних размеров наряду с патентированной проволокой используется проволока, полученная методом деформационного упрочнения, который разработан на Горьковском автозаводе. Он заключается в том, что проволоку из сталей 45, 65Г и др. подвергают вначале нормализации, а затем холодному волочению. Из такой проволоки навивкой изготовляют пружины, а затем нагревают их до 280—300 °C и выдерживают в течение 20—40 мин. При этом происходит процесс, называемый деформационным старением, в результате которого получается необходимое упрочнение проволоки. Аналогичным образом можно изготовлять рессоры, производя вместо волочения холодную прокатку листов.

Пружины средних и больших размеров, а также рессоры изготовляют из легированных сталей 50Г, 60С2 и др. Углеродистые стали вследствие их низкой прокаливаемости не используются. Кремнистые стали имеют повышенную прокаливаемость, но склонны к обезуглероживанию. Марганцовистые стали обладают также повышенной прокаливаемостью, но в то же время склонны к трещинам при закалке.

Навивка пружин средних и больших размеров производится из прутков в горячем состоянии. После этого следует термическая обработка.

При этом рекомендуется руководствоваться следующими правилами:

1) нагрев пружин под закалку нужно проводить в горизонтальном положении либо подвешивать их на приспособлении типа елочки; в противном случае пружина под тяжестью собственной массы может дать осадку;

2) пружины растяжения, имеющие витки, прилегающие вплотную один к другому, нужно зажимать или обвязывать так, чтобы их не развело при нагреве;

3) длинные пружины малого диаметра во избежание коробления перед нагревом надо насаживать на оправку;

4) пружины в закалочную жидкость во избежание коробления нужно погружать в вертикальном положении;

5) независимо от марки стали закалку производить в масле;

6) для получения равномерных свойств отпуск пружин лучше проводить в селитряных ваннах, а если в камерных электропечах, то обязательно с вентиляторами;

7) проводить отпуск на твердость HRC 40—47.

Технологический процесс изготовления пружин больших размеров включает следующие операции: горячую навивку; разводку витков на заданный шаг; закалку; отпуск; шлифовку торцов; очистку. При механизированном производстве пружин можно совместить нагрев под навивку и закалку.

Основная трудность при изготовлении пружин — предупреждение коробления при закалке. С этой целью применяют оправки. При изготовлении пружин небольших размеров оправку применяют при отпуске. Если: такая пружина при закалке покоробилась, то при насаживании на оправку перед отпуском она выпрямляется, и в условиях нагрева при отпуске размеры ее фиксируются по оправке. Пружину больших размеров, покоробленную при закалке, трудно зафиксировать на оправке перед отпуском. В таких случаях следует производить закалку на оправке. Однако при этом конструкция оправки должна обеспечивать достаточно полный доступ закалочной жидкости к пружине.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Особенности процесса завивки

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Важным моментом для навивки пружин считается использование оправок (приспособлений), они предупреждают коробление в момент закалки и при отпуске. Даже если деталь покоробилась при закалке, исправить ситуацию можно насадив ее перед процедурой отпуска на оправку. У пружин большого размера дефект, полученный при закалке трудно исправить, т. к. в этом случае затруднена фиксация на оправке. Чтобы этого не случалось нужно термообработку заготовки проводить уже на ней.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Технология горячей навивки с закалкой и отпуском

Перед навивкой заготовку нагревают до температуры пластичности одним из следующих методов

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Графики термообработки строятся исходя из свойств материала и размеров заготовки.

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.

Пружину, которая будет долго служить и максимально эффективно выполнять свои задачи, можно изготовить не только на производстве. Да, там есть возможность полностью соблюсти весь производственный процесс, все его параметры, правильно выбрать характеристики всех технологических процессов (например, температуру закалки). Однако простую пружину для механизма, который работает в щадящем режиме, можно сделать и своими руками.

Для этого понадобятся следующие материалы:

- непосредственно пружина и проволока подходящего для задуманного агрегата размера;

- газовая горелка;

- слесарный инструмент;

- тиски;

- бытовая или термическая печь.

Витые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Витые пружины

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Устройство пружины

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника .

и в других отраслях.

Применение пружины в быту

Приспособление для навивки пружин на токарном станке

Качество и технологии

Рабочий инструмент и приспособления для навивки пружин

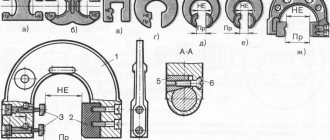

Для горячей навивки необходимы кузнечные клещи, молотки, гладкие цилиндрические оправки, клинья, нап

равляющие устройства и другие приспособления.

Клещи служат для удержания, поворота и установки нагретых заготовок пружин на гладкие оправки при навивке. На рис. 19, а показаны наиболее часто применяемые клещи. В зависимости от формы поперечного сечения заготовки клещи имеют соответствующую

форму губок, которыми они сжимают заготовку. Клещи должны соответствовать размерам сечения заготовки. Для удержания в губках клещей тяжелых заготовок применяют кольца или скобы, которые надевают на тот конец клещей, который держит рабочий.

Молотки (рис. 19, б) служат для установки и крепления заготовки клином на гладкой оправке. Молоток, имеющий массу 0,5—1,5 кг, насажен на ручку, изготовленную из прочного и вязкого дерева, например из березы или клена. Ручка молотка должна быть тщательно расклинена во избежание соскакивания с нее молотка при ударах.

Оправка необходима собственно для навивки пружины, а клин — для крепления заготовки на оправке.

Мелкие и средние пружины навивают в холодном состоянии. Пружины можно навивать вручную с применением несложных приспособлений, а также на токарных станках, оснащенных специальной оснасткой, и на холоднонавивочных пружинах автоматах.

Для изготовления небольших партий пружин применяют простейшие приспособления. Приспособление для навивки пружин, работающих на сжатие и растяжение (рис. 20), состоит из цилиндрической неподвижной оправки 4, установленной во втулке 5 и закрепленной стопорным винтом 3. Оправка имеет паз для крепления конца проволоки. Рукоятка / с втулкой устанавливается на оправку 4. Втулка имеет выступ с направляющей канавкой. Проволока 2 заправляется в паз и вращением ручки вокруг оправки осуществляется навивка пружины. Натяг пружины производится выступом втулки.

Оснастка, применяемая при навивке пружин на токарных станках, состоит из гладких оправок, приспособлений для направления и натяга проволоки на гладкие .оправки, вращающейся катушки. Гладкие оправки могут иметь цилиндрическую, коническую и бочкообразную форму. Материалом для оправок служит конструкционная углеродистая сталь. Форма гладких оправок зависит от формы пружин. Один из торцов гладких оправок имеет глухое центровое отверстие, которое служит для установки центра задней бабки. Конец проволоки крепится кулачком патрона передней бабки токарного станка. Для безопасной навивки пружины гладкая оправка поджимается центром задней бабки токарного станка.

Приспособление для направления и натяга проволоки при навивке пружин на токарных станках состоит из двух пар вращающихся роликов. Верхние ролики вращением винта могут перемещаться в вертикальном

направлении. Винт обеспечивает необходимое давление роликов на проволоку, увеличивая силы трения между ними. Приспособление обеспечивает постоянный натяг проволоки при навивке пружины.

Вращающаяся катушка представляет собой карусель (рис. 21). Катушка состоит из массивного основания с подшипником, в котором установлена вертикально стойка, свободно вращающаяся вокруг своей оси. На стойку надета катушка с мотком пружинной проволоки. Конец проволоки пропускают через установленную перед токарным станком стойку, которая при резке проволоки не позволяет ей спутаться на катушке.

Основным инструментом и оснасткой пружинонавивочных автоматов моделей ПН-1, А520, А521, А-522А, А524, А524А и другие являются: вращающиеся ролики правильного механизма для правки пружинной проволоки

входные, средние и выходные направляющие планки механизма подачи (см. рис. 39), навивочный палец (рис. 22), неподвижная оправка навивочного механизма (рис. 23), шаговая лапка с пальцем шагового механизма (см. рис. 45) и отрезной резец отрезного механизма (рис. 24).

Направляющие планки, неподвижная оправка, навивочный палец и отрезной резец обеспечивают надежную работу пружинонавивочного автомата, испытывают большие нагрузки при подаче и отрубке проволоки.

По вопросам размещения заказов на изготовление пружин обращаться:

Как сделать пружину своими руками из проволоки и на производстве: описываем досконально

Стальные пружины могут быть разных конфигураций и не всегда можно приобрести нужного вида – товар достаточно редкий на рынке. По этой причине для своих нужд я их делаю самостоятельно.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

где:

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

Расчет пружины

Для этого необходимо воспользоваться таблицей в разделе пружины, чтобы правильно выбрать диаметр стальной проволоки, количество витков и шаг. При этом огромную роль играет то, как должна работать новая пружина – на сжатие или растяжение.

Последняя разновидность пружин может иметь довольно сложную конструкцию, но и ее можно сделать самостоятельно.

Выполнив предварительные расчеты и выяснив толщину проволоки для стальной пружины, шаг и количество витков, а также определив конструкционные особенности и создав чертеж будущей пружины, можно переходить к практическим действиям.

Так же есть специальный софт для расчета всех параметров:

Типичные ошибки

Зажимаем оправку в патроне токарного станка. Вставляем конец стальной проволоки в отверстие в оправке, запускаем вращение и плотно наматываем стальную струну.

Проверив толщину пружины штангенциркулем, кусачками обрезаем проволоку и наблюдаем, как наша пружина увеличивается в диаметре.

К тому же снять ее с оправки будет довольно проблематично – для этого придется обрезать струну в самом начале витка.

Делаем правильно

Зажимаем проволоку на оправке с помощью винта.

Теперь нам необходимо создать натяжение стальной струны перед намоткой.

При помощи обычного куска плотного пластика зажать проволоку в держателе резцов будет недостаточно. Нам понадобится специальное приспособление с направляющей, в котором натяжение проволоки можно регулировать прижимной пластиной из мягкого металла (медь или бронза).

Также необходимо отрегулировать скорость вращения патрона токарного станка и перемещение рабочей платформы для получения нужного шага пружины.

Как изготовить шаблон-оправку для намотки катушки динамика?

Изготовить шаблон для перемотки динамиков можно из любого подходящего металла: стали, дюрали, латуни или бронзы.

Но, не обязательно вместо дешёвой стали использовать более дорогие цветные металлы. Даже если выполненный из стали шаблон будет храниться в сыром месте, его можно протереть машинным маслом или техническим вазелином, чтобы защитить от коррозии.

Так же я не советую Вам тратить время и деньги на изготовление шаблона более сложной конструкции, как это рекомендуют некоторые печатные издания. Особенно накладно изготавливать составной шаблон, когда требуется перемотать всего одну головку громкоговорителя.

Намного проще изготовить шаблон в виде простого цилиндра с небольшой конусностью. Технология намотки, о которой я Вам расскажу ниже, не требует высокой точности при изготовлении шаблона, поэтому выточить такую оправку сможет токарь самой низкой квалификации. А в некоторых случаях можно даже подобрать что-то готовое. Так, некоторые умельцы в качестве оправки используют корпуса электролитических конденсаторов подходящего размера.

Но, что касается внешней поверхности оправки, то ее, следует обработать до зеркального блеска. Эта будет единственной платой за простоту конструкции. Если токарь поленится это сделать, то Вы сами сможете отполировать поверхность шаблона, зажав оправку в патрон сверлильного станка или ручной электродрели. Требуемую конусность в районе 0,05 на 50мм тоже можно получить при окончательной шлифовке и полировке оправки.

Эскиз такого шаблона для токаря начертить тоже совсем просто. Диаметр выбирается равным диаметру керна.

Длину оправки выбирают с запасом, в полтора-два раза длиннее размера предполагаемой гильзы.

Диаметр хвостовика можно выбрать равным 9мм, чтобы он вошёл в патрон любой ручной дрели.

Но, что делать, если в обозримом пространстве не наблюдается токарных станков?

Для изготовления шаблона небольшого диаметра можно использовать электролитические конденсаторы подходящего размера.

Правда, тут нужно внести ясность. Корпуса электролитических конденсаторов получают путём вытяжки из листового алюминия. Поэтому форма внешней поверхности корпуса может отличаться от той формы, которая нам необходима. Если отклонение небольшое, то его можно компенсировать во время шлифовки, а если большое, то лучше подобрать другой конденсатор.

Закрепить конденсатор можно при помощи обыкновенного шурупа поз.1.

Если при вкручивании шурупа в конденсатор, фольга, из которой сделаны пластины, начнёт проворачиваться внутри корпуса вместе с шурупом, то можно вкрутить с краю один или насколько шурупов меньшего размера поз.2.

Шуруп поз.2 должен быть с потайной головкой, чтобы последняя в дальнейшем не стала причиной биения шаблона.

Для закрепления конденсатора в патроне дрели нам понадобится несколько деталей. Размеры и форма деталей могут быть произвольными. Единственное требование к «Валу», чтобы он поместился в патроне дрели.

- Винт.

- Втулка.

- Планка.

- Вал.

Диаметр отверстий в планке поз.3 должны быть чуть больше, чем диаметр винтов поз.1, чтобы можно было устранить биение цилиндрической поверхности конденсатора относительно оси симметрии.

Вот так выглядит приспособление для крепления конденсатора в патроне дрели.

Доводку поверхности конденсатора можно произвести при помощи наждачной бумаги и электродрели зажатой в тиски.

Стрелкой отмечена наждачная бумага.

Отполировать поверхность можно при помощи кусочка войлока и пасты ГОИ.

Вот, что получилось.

Замерить диаметр керна можно с помощью штангенциркуля, если, конечно, сделать это не помешает корпус динамика, что иногда случается.

На картинке изображён как раз такой случай. Колумбик упирается в верхнюю часть корпуса.

Если это таки произошло, то замер можно произвести при помощи измерителя из готовальни.

Справка для тех, кто учился в компьютерную эпоху. Готовальня, это набор чертёжных инструментов.

Вернуться наверх к «Навигации».

Используемое оборудование и оснастка

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Используемое оборудование и оснастка

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.