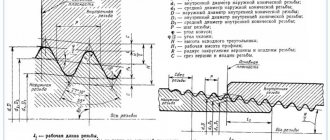

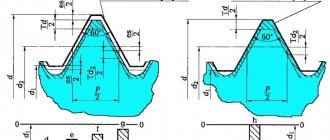

Средний диаметр резьбового соединения

Для определения среднего диаметра резьбы необходим микрометр со специальными наконечниками в виде конуса и выреза. С его помощью определяется размер детали по вершине резьбы и по впадине для расчета среднего значения. При подборе комплекта необходимо учесть предел измерения, который указан в маркировке литерой М и цифрами означающими минимально и максимально допустимый шаг резьбы. Также для получения усредненного значения резьбы используется кронциркуль с шариковыми наконечниками, профиль которых совпадает с типом и шагом резьбы. Наконечники выставляются по калибру с нескольких сторон детали для максимально точного результата.

Калибровка резьбы после цинкования!

#1 Glavtech

- Имя: Viktor

- Сфера деятельности: Производство

Зарегистрирован 2 сообщений

Подскажите способы калибровки резьбы после гальваники, желательно уйти от ручной калибровки деталей плашками. Заранее благодарен

- Имя: Битюков А.В.

Сфера деятельности: Производство Зарегистрирован 710 сообщений

А то что калибровка повредит покрытие Вас не смущает?

- Имя: Viktor

Сфера деятельности: Производство Зарегистрирован 2 сообщений

Нет! Т.к. сейчас калибровку выполняем вручную, плашкой!

#4 Waltham

- Имя: Ваня

Сфера деятельности: Разработка технологии Зарегистрирован 19 сообщений

А то что калибровка повредит покрытие Вас не смущает?

мне тоже интересен этот момент. цинкование на достаточную глубину осуществляется, что калибровка не перекрывает его?!

#5 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не раз встречал в техтребованиях запись после нанесения покрытия калибровка резьба запрещается. Собственно согласен с такой фразой. Смысл покрытия теряется.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#7 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

#8 statist

- Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

Если в стали будет перебор, допустим, фосфора, то цинк может отслаиваться. И в принципе может такая ситуация возникнуть: пару раз аккуратно ИТРовцы закрутили — все хорошо. А слесарь Василий от души приложился ключом, и прости-прощай оцинковка. Тогда берем какую-нибудь полиуретановую цинковую краску, кисточку и приводим все в божеский вид.

#9 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

А насколько хорошо защитит краска? Слышал есть специальные составы. но на практике не использовал. Или вот ситуация более приближенная к практике кинули слишком длинных болтов по спешке, на монтаже потом не проходит , отпили болгаркой и вставили, но фактически торец открытый металл.

#10 statist

- Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Ну, самого по себе горячего цинкования она, конечно, не заменит. Но для аккуратной установки и последующего «нетрогания» — вполне подойдет.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#12 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не лак далеко не всегда подойдет, элементарно те же погодные условия взять, лучше сразу эмалью закрасить вместе с фланцами. А вот если условия предполагают воздействие различных агрессивных сред?

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#14 Disegnatore

- Сфера деятельности: Конструирование

Зарегистрирован 283 сообщений

«Калибровка резьб после нанесения гальванического покрытия не производится/ не допускается». Подобную фразу можно найти в куче книг по теме (например, Мельников П.С. Справочник по гальванопокрытиям в машиностроении) и ГОСТах (ГОСТ Р 51906-2002).

Если же на гальванопокрытие в зоне резьбы пофиг, то производитель может снять с себя ответственность, включив в договор фразы типа «Резьбовые соединения после цинкования подлежат калибровке Заказчиком.» или «В зоне резьбы толщина покрытия не регламентируется.» И тогда хоть калибруй, хоть повторно «прогоняй» резьбу, снимая гальванопокрытие до «черного» металла.

источник

Калибр

В отличие от микрометра, кронциркуля и других инструментов, для каждого диаметра, типа и шага резьбы существует свой отдельный калибр, который является эталоном предельно допустимого значения. Для соответствия резьбы калибру необходимо чтобы последний свободно накручивался без приложения усилий и зазоров, по всей длине. Существуют калибры-гайки и калибры пробки соответственно для наружной и внутренней резьбы. Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

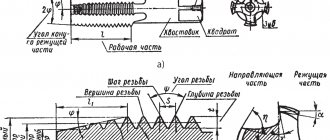

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах. Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

- Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Сильные и слабые стороны вихретокового метода контроля

- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

Принципы построения устройств контроля

При автоматизированном контроле параметров особое значение имеет объективность и повторяемость результатов контроля. Очевидно, что «человеческий фактор» существенно снижает достоверность результатов, поэтому при различной степени автоматизации процесса измерения, сбор и переработка информации должны оставаться за машиной

Кроме того, важно оставить возможность встраивания устройства контроля в автоматизированное производство за счет обеспечения подачи изделия на позицию контроля цеховым автоматизированным транспортом

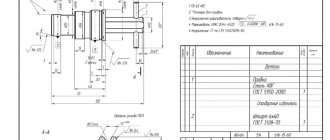

Принципиально важно с точки зрения возможного применения устройств контроля геометрических параметров резьбы муфт и труб на одном производстве (единые эксплуатационные характеристики, подбор пар труба-муфта, единство критериев отбраковки) чтобы они строились на одной кинематической схеме, позволяющей применить общие методы сбора, переработки и анализа информации о параметрах резьбы. При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

- величина контролируемой зоны (поверхности) резьбы;

- технология сбора и обработки информации;

- точности базирования измерительных головок по отношению к поверхности резьбы в процессе автоматизированной подачи и фиксации объекта на измерительной позиции;

- объем получаемой информации, позволяющий сформулировать адекватные критерии отбраковки.

В разработанных в «ТЕЛЕКОН» устройствах УКРТ1 и УКРМ1 для контроля резьбы НКТ и муфт соответственно применяется метод визуального бесконтактного контроля параметров с помощью промышленных видеокамер, работающих на просвет для НКТ и на отражение для муфт.

Для повышения производительности контроля используются две видеокамеры, расположенные в диаметральной плоскости объекта, обеспечивающие одновременный осмотр двух зон резьбы, разнесенных на 180º. Контроль максимальной величины поверхности резьбы обеспечивается двумя механизмами сканирования: поворотом измерительных видеокамер вокруг оси детали с шагом в 22,5º (с учетом 2-х видеокамер таких зон контроля 16) и перемещением измерительных видеокамер вдоль оси детали на всю длину резьбы. В результате контроль осуществляется на ~ 75% поверхности резьбы трубы или муфты, что обеспечивает достаточную информацию для принятия решения об их годности.

Большое значение для минимизации систематических погрешностей измерения на автоматизированных устройствах контроля играет точность и повторяемость взаимного положения измерительных видеокамер и объекта. Это особенно актуально в случае автоматизированной подачи деталей на измерительную позицию цеховым транспортом. Если устройство предназначено для измерения нескольких типоразмеров деталей, то целесообразно минимизировать процесс переналадки, чтобы не потерять баз отсчета и пространственного положения осей. Это можно сделать либо за счет увеличения поля зрения (при сохранении разрешающей способности), либо за счет использования сменных измерительных головок, предварительно отъюстированных на заводе-изготовителе.

Суммарная погрешность положения детали складывается из погрешности формы детали, несоосности детали и измерительных головок, а также непараллельности оси перемещения головок и опорной плиты. Очевидно, что для реализации требований ГОСТ 633-80, суммарная погрешность не должна превышать 5-10 мкм. При этом юстировка устройства (в том числе при переналадке на другой типоразмер) должна обеспечивать собственную погрешность не выше 2-5 мкм. Все это повышает требования, как к кинематической структуре устройства, так и к точности изготовления и сборки применяемых узлов: направляющих, опор, базовых плит и т.д.