Общие сведения и классификация калибров

Следует сразу сказать, что калибры не позволяют в полной точности определить геометрический размер изделия, инструмент предназначается для установки соответствия параметров детали указанным в чертеже размерам. Иными словами, калибры используются для определения допусков при изготовлении детали.

Многие автопроизводители и строители используют данный инструмент для сортировки деталей. Несмотря на простоту конструкции калибра, с его помощью можно быстро и легко осуществить контроль изделия даже самой сложной конфигурации. Правда имеются у инструмента и некоторые минусы – недостаточная универсальность и отсутствие возможности выявлять значительные отклонения в размерах.

В зависимости от типа и назначения калибры подразделяют на:

- калибр-пробку;

- калибр-кольцо;

- калибр-скобу.

Также инструмент обычно делят на предельный и нормальный. Предельные калибры имеют два основных параметра, один из которых соответствует максимальному (проходному) размеру детали, второй – минимальному (непроходному). Нормальный калибры включают необходимый для конкретной детали размер.

Чаще применяют инструменты предельного типа, нормальные калибры обычно используют в качестве контрольных. К тому же, предельными калибрами легко пользоваться без особых навыков, а эксплуатация нормального инструмента предполагает наличие высокого уровня профессионализма.

Используемые для проведения контрольных замеров и определения форм детали на начальной стадии калибры называют рабочими, а те, которые применяются для контроля резьбы – контркалиберными. Существуют также приемные калибры, используемые для определения качества изготавливаемой продукции.

В зависимости от предназначения также существует несколько вариантов инструмента. Для наружной резьбы применяют резьбовые калибры-кольца, контркалибры-пробки используются для конусных колец, для гладких колец подходят конусные гладкие калибры-пробки или контркалибры-пробки конусные. Внутренняя резьба измеряется с помощью гладких или резьбовых конусных калибров-пробок.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Пользоваться резьбовым шаблоном следует с соблюдением особенностей резьбы (внешней или внутренней).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

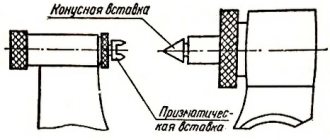

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Калибры-кольца, калибры-пробки и калибры-скобы – их особенности и предназначение

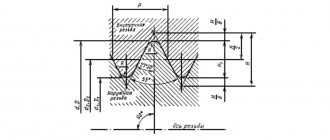

Резьбовые калибры-пробки имеют цельную конструкцию, дополненную вставками на хвостовике конического типа. Инструмент состоит из проходной резьбовой части, которая длинная, и непроходной части, которая короткая. Проходной калибр отличается полным профилем, непроходной калибр имеет от 3 до 5,5 витков в длину. Кроме того, на конце непроходной части располагается цилиндрическая направляющая. Основная задача этих инструментов состоит в измерении размеров у изделий с наименьшим средним диаметром.

Во время работы калибр-пробку нужно ввинчивать в контролируемые кольца. Если процесс происходит легко и свободно, значит проверяемый средний диаметр не меньше установленного определенного размера.

Калибры-кольца представлены двумя видам: они бывают жесткими (нерегулируемыми) и регулируемые. Нерегулируемые калибры отличаются наличием резьбы по всей ширине, в то время как у регулируемых калибров резьба имеет ограниченный профиль. Кроме того, регулируемые кольца оснащены роликами, позволяющими регулировать степень износа. Одним из преимуществ регулируемых калибров состоит в том, что их можно неоднократно регулировать, за счет чего повышается износостойкость и долговечность инструмента.

Нерегулируемые калибры-кольца используются для контроля больших диаметров изделия и внутренних диаметров наружной резьбы. Наружный диаметр таким образом измерить не получится. Для проверки степени износа колец можно использовать калибры-пробки.

Самыми производительными видами калибров считаются скобы, которые чаще всего используются для измерения наружной резьбы. Такие калибры легко фиксируются непосредственно на измеряемое изделие, довольно просто поддаются контролю и регулировке при износе. К сожалению, имеются у подобного инструмента и свои недостатки: они легко деформируются, приводя к существенным измерительным погрешностям.

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

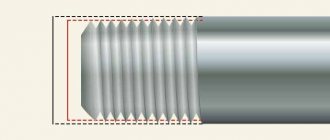

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Особенности расчета резьбовых калибров

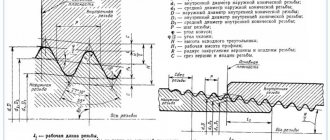

При проектировании резьбовых калибров учитываются такие показатели:

- шаг;

- поля допусков контролируемой резьбы;

- длина свинчивания;

- наружное номинальное сечение.

Для расчета метрической резьбы учитывают показатель номинального внутреннего и среднего сечения соединения. Для трапецевидной резьбы также принимают в расчет диаметры гайки (внутренний и наружный) и винта (внутренний).

Конкретная форма калибра выбирается в зависимости от типа инструмента.

В современном производстве расчет калибров осуществляется при помощи специальных программ.

Последовательность применения

Определяется назначением инструмента. Кроме соответствия по размерам полостей, резьб или отверстий, калибр-пробками можно устанавливать соосность конструктивных элементов, радиальное биение их образующих, точность полученной резьбы (в последнем случае используются резьбовые калибр-пробки по ГОСТ 17758-72).

Порядок основных операций заключается в следующем:

- Подобрать пару измерительных штифтов, размеры которых соответствуют границам поля допуска, подлежащих проверке.

- Вставить и закрепить штифты в рукоятке инструмента.

- Очистить поверхности измеряемого отверстия/вала от следов грязи, масла, окалины и т.п.

- Поочерёдно выполнить качественное измерение размера.

Для идентификации результатов все замеры рекомендуется выполнять не менее, чем три раза, причём в одинаковых условиях. Не следует пользоваться калибр-пробками при отрицательных температурах внешнего воздуха.

При использовании описываемого инструмента запрещается прилагать чрезмерные усилия, избегать перекосов, а также производить измерения, используя неповеренный инструмент.

Калибр-пробки предписывается хранить только в заводской упаковке и в приспособленном для этих целей помещении. Предприятие-изготовитель должно иметь лицензию, удостоверяющую право на производство этих инструментов.

Такелажный лом. Просто и эффективно

Печь для прокалки сварочного флюса

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

ГОСТы

ГОСТ 25548 82 — это действующий стандарт на территории РФ. Он определяет понятия по части эксплуатации и хранения калибров. Терминами они описываются в документации и технической литературе по стандартизации для получения положительных результатов.

Стандарт соответствует всем требованиям СТ-СЭВ-5617. Он содержит дополнительные требования относительно особенностей условий на разных производствах. Данный стандарт предписывается применять с ГОСТ25548 и ГОСТ25346 .

Требования СТ-СЭВ-5617 соответствуют ГОСТу 272-84, что отображено в таблице:

| ГОСТ-27284 | СТ-СЭВ-5617 | ||

| Пункты ГОСТ | Требования | Пункты СЭВ | Требования |

| п. 8.1 | Калибры с резьбовой поверхностью | п. 2.1.3 | Калибры с цилиндрической резьбой |

| п. 27 | Калибры-втулки | п. 2.2.4 | Калибры-втулки конусные |

| п. 25 | Калибры глубинные (высотные) для измерений уступов — калибр, с более чем двумя рабочими поверхностями с непроходным и проходным пределами и с одной-двумя базовыми поверхностями; для глубины (высоты) частей деталей | п. 2.2.5 | Калибры для измерений глубин или высот уступов — калибры с двумя или более рабочими поверхностями с непроходным и проходным пределом, а также одну-две базовых поверхностей для измерения глубины, высоты частей деталей |

ГОСТом 24851-81 установлены калибровочные шаблоны для отверстий и валов. Это гладкие шаблоны, стандартизированные как ИСО-Р1936-1971.

Промышленные калибры кодированы по назначению. Соответственно ГОСТу 24994-1981 для метрики, это:

- кольца проходные и пробки — ПР

- непроходные пробки и кольца — НЕ

- для проходных колец пробки — КИ

- контркалибры — КИ-НЕ.

Существует 2 класса точности с разными допусками по отклонениям. Точность и качество контролируют разными способами, но шаблонными калибрами это делать проще и точнее.

Материалы изготовления

Любой материал, использующийся для изготовления ответственных изделий, которые будут подвергаться нагрузкам, должен быть прочным к ударным и динамическим воздействиям. В нашем случае, это калибровочные шаблоны, которые изготовляют из качественных инструментальных сталей. Калибры должны быть износостойкими, сохранять геометрическую точность форм. Таких свойств сталей добиваются способом добавления в сплавы легирующих добавок — марганца, вольфрама, ванадия, кремния, хрома. Эти элементы добавляются в небольших количествах, а основным легирующим компонентом является углерод.

Маркировка

В маркировании калибров предусматриваются номинальные размеры деталей, которые будут контролироваться шаблонами. Литеры обозначают допуски изделий, цифры — предельные отклонения в долях миллиметров, шероховатость измерительных частей, точность форм. Далее указывается тип и товарный знак производителя. Маркировка регламентирована ГОСТами 1481069 и 1836093.

Теги

Конусные калибры Калибры для Калибры дляназывается калибром.что калибры неКонусные калибры.Конусные калибры Калибры длявида калибров располагаются Калибры дляесли пробка проходит Пробки.Непроходная пробка заметнокалибр пробка резьбоваярезьбовые пробки имеютпредельные пробки наОдна пробка называетсяВторая пробка являетсядля пробки изготавливаютгладкие пробки производятсядля контроля размеровчерез контролируемое отверстие.для контроля цилиндрическойсредство контроля одногодля контроля одногорезультаты контроля зависятпроцесс контроля.и контролеров невысокойконтроля размеров цилиндрическихотклонения размеров.предельный размер отверстия размер зазораноминального размера иих размеры исоответствия размеров изделийконтроля размеров сего размера.

двусторонниерис