М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва Стандартинформ 2007

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ Технические условия Continuously galvanized sheet steel. Specifications | ГОСТ 14918-80 Взамен ГОСТ 14918-69 |

Дата введения 01.07.81

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

П р и м е р ы у с л ов н ы х о б о з н а ч е н и й

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел. 2. (Измененная редакция, Изм. № 2).

Горячее цинкование или гальваническое воздействие

Горячеоцинкованные и гальванические покрытия различаются по свойствам, обусловленным течением отдельных технологических процессов.

Электрооцинкованные изделия характеризуются гладким, однородным, но очень тонким цинковым покрытием от 3 до 6 мкм.

Слой гальванического цинка, к сожалению, намного тоньше, чем покрытие, полученное путем горячего цинкования, что делает полученную антикоррозионную защиту менее устойчивой к механическим повреждениям и погодным условиям, как в случае изделий, оцинкованных горячим способом.

- Дополнительным недостатком электролитического цинкования является эффект Клетки Фарадея, благодаря которой изделие не оцинковывается в труднодоступных местах (внутренние углубления изделия, сварные швы). Этой проблемы нет в обработке горячим цинком, когда пруток или проволока, детали и инструменты полностью погружаются в расплавленный цинк и он проникает во все поры.

- Этот метод не позволяет проводить оцинковку плотно закрытых профилей из-за высокой температуры, поскольку вызывает расширение воздуха внутри материала и его разрыв. Однако повреждений можно избежать, проделав в профиле очень маленькие отверстия.

Хотя цена горячего цинкования немного выше, этот вид цинкования более выгоден из-за его гораздо большей механической прочности и устойчивости к коррозии, потому что продукт должен служить нам долгие годы без дополнительных финансовых затрат.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

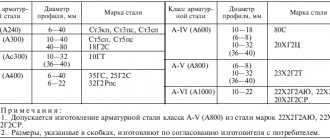

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1a

| Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

| Группа | Категория вытяжки | первой категории качества | высшей категории качества |

| ХШ | Н, Г | Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с содержанием серы не более 0,035 % и фосфора — не более 0,020 % и ГОСТ 380-94 с массовой долей серы не более 0,035 % и фосфора — не более 0,025 % |

| ХШ | ВГ | 08пс, 08кп, 08Ю по ГОСТ 9045-93 | 08пс, 08кп, 08Ю по ГОСТ 9045-93 |

| 08пс, 08кп, 10 кл по ГОСТ 1050-88 | 08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030 % и фосфора — не более 0,020 % | ||

| ХП, ПК | — | 08пс по ГОСТ 9045-93 | 08пс по ГОСТ 9045-93 |

| 08, 08пс по ГОСТ 1050-88 | 08, 08па по ГОСТ 1050-88 | ||

| БСт0, БСт1, БСт2, БСтЗ всех степеней раскисления по ГОСТ 380-94 | БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы не более 0,04 % и фосфора — не более 0,035 % | ||

| ОН | — | Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-94 с массовой долей серы не более 0,045 % и фосфора — не более 0,040 % |

(Измененная редакция, Изм. № 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.

3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.4 — 3.4.2. (Измененная редакция, Изм. № 2).

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. № 2).

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П — не более 16, для класса 1 — не более 10, для класса 2 — не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл. 1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П — не более 12, класса 1 — не более 8 и класса 2 — не более 3 мкм.

(Измененная редакция, Изм. № 1, 2).

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.

Таблица 1б

| Оцинкованная сталь | Временное сопротивление разрыву sВ, МПа | Предел текучести sТ, МПа, не менее | Относительное удлинение d4, %, не менее, при l0 = 80 мм для стали толщиной, мм | ||||

| группы | категории вытяжки | до 0,7 | св. 0,7 до 1,5 | св. 1,5 до 2,0 | св. 2,0 | ||

| Н | 300-490 | — | 21 | 22 | 23 | 24 | |

| ХШ | Г | 275-430 | — | 23 | 24 | 25 | 26 |

| ВГ | 255-410 | — | 26 | 28 | 29 | 30 | |

| ХП, ПК | — | — | 230 | 20 | 22 | — | — |

| ОН | — | — | — | — | — | — | — |

Примечание. Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01.07.89.

При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают.

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл. 1в.

Таблица 1в

| Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

| ВГ | Г | Н | |

| 0,5 | 8,5 | 8,0 | 6,9 |

| 0,6 | 8,9 | 8,5 | 7,2 |

| 0,7 | 9,2 | 8,9 | 7,5 |

| 0,8 | 9,5 | 9,3 | 7,8 |

| 0,9 | 9,9 | 9,6 | 8,2 |

| 1,0 | 10,1 | 9,9 | 8,6 |

| 1,1 | 10,3 | 10,1 | 8,7 |

| 1,2 | 10,5 | 10,3 | 8,8 |

| 1,3 | 10,7 | 10,5 | 8,9 |

| 1,4 | 10,8 | 10,6 | 9,0 |

| 1,5 | 11,0 | 10,8 | 9,1 |

| 1,6 | 11,3 | 11,0 | 9,5 |

| 1,7 | 11,4 | 11,1 | 9,6 |

| 1,8 | 11,5 | 11,2 | 9,7 |

| 1,9 | 11,6 | 11,3 | 9,8 |

| 2,0 | 11,7 | 11,4 | 9,9 |

Примечания:

1. Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины.

2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89.

3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм.

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл. 1б, а глубина сферической лунки — на 0,2 мм больше норм табл. 1в.

3.10 — 3.10.2. (Измененная редакция, Изм. № 2).

3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категории вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г — в пределах трех смежных номеров.

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл. 1г.

Таблица 1г

| Толщина оцинкованной стали, мм | Количество перегибов |

| До 0,8 включ. | 8 |

| Св. 0,8 » 1,2 » | 5 |

| » 1,2 » 2,0 » | 3 |

| » 2,0 | 2 |

Примечание. Нормы перегибов оцинкованной стали толщиной более 1,5 мм являлись факультативными до 01.07.89.

(Измененная редакция, Изм. № 2).

3.14. (Исключен, Изм. № 2).

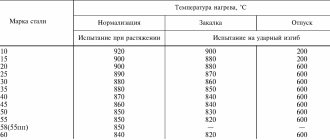

МЕТОДЫ ИСПЫТАНИЙ

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл. 2.

Схема вырезки образцов для испытаний (б

— ширина листа)

Таблица 2

| Номер образца | Размеры образца, мм | Метод испытаний | |

| ширина | длина | ||

| 1, 2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

| 3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

| 6 | 20 | 150 | На перегиб |

| 7 | 90 | — | На вытяжку сферической лунки (х-место испытаний) |

| 8 | 30 | 180-300 | На растяжение |

| 9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание. Образцы вырезают с предельными отклонениями по размерам — ± 3 мм.

(Измененная редакция, Изм. № 1).

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы (Sb203) или хлористой сурьмы (8ЬС13)в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах (т)

на 1 м2 вычисляют

по формуле

| (1) |

где т

1

—

масса трех образцов

(3, 4

и

5)

до растворения цинкового покрытия, с погрешностью 0,01 г, г;

m

2 — масса трех образцов

(3, 4

и

5)

после растворения цинкового покрытия, с погрешностью 0,01 г, г;

S —

фактическая площадь поверхности образцов с погрешностью 1 · 10-6 м2, м2.

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4

и

5

по формуле

| (2) |

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

| (3) |

где Т

3 — толщина покрытия соответствующего образца, мкм;

m

3 — масса образца до снятия цинка, г;

m

‘3 — масса образца после снятия цинка, г;

7,13 — плотность цинка, г/см3;

S

3 — площадь поверхности цинкового покрытия, см2.

(Измененная редакция, Изм. № 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита — по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

(Измененная редакция, Изм. №

2).

ПРАВИЛА ПРИЕМКИ

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. № 2).

4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.

4.3. Для контроля размеров и качества поверхности отбирают 6 % листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.

Пруток и проволока горячеоцинкованные

Благодаря горячему цинкованию стальные прутки и проволока становятся очень устойчивыми к коррозии.

Использование таких элементов сегодня очень широко и включает, среди прочего, производство:

- Панелей и сеток для ограждений;

- Технические сетки,

- Фильтры;

- Стропы для подвесных элементов;

- Вешалки;

- Ручки ведра;

- Колючая, пастушья и мелованная проволока;

- Ограды.