Притиркой называют обработку поверхностей детали притиром — инструментом из мягких материалов с нанесенным на его поверхность мелкозернистым абразивным порошком или пастой, с помощью которых с обрабатываемой поверхности удаляют слой металла или пленки его окислов. Для этих операций на поверхности деталей оставляют припуски до 0,01–0,02 мм. Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирку применяют для получения соединений точных геометрических форм с высокой чистотой поверхности (зубчатые колеса, клапаны, сальники, втулки, краны и др.). В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома (74–81%), кремнезем, стеарин и др. К инструментам для притирки относятся диски, цилиндры, конусы, плиты, бруски, кольца, изготовленные по форме притираемых деталей. Притиры изготовляют из стекла, мягкого чугуна, мягкой стали, меди, латуни, свинца, древесины.

Притирка и доводка являются чистовыми отделочными операциями при обработке поверхностей. Точность, достигаемая при этих видах обработки, составляет 0,001–0,002 мм.

Притиркой получают соединения, непроницаемые для жидкостей и газов (краны, клапаны с гнездами, плунжеры с гильзами), доводкой чаще всего исправляют незначительные деформации, происшедшие при термической обработке.

Суть технологии

Целью операции является доведение поверхностей деталей до оптимальных характеристик, необходимых для совместной работы с другими элементами конструкции. Часто узлы механизма при эксплуатации работают при взаимном трении, например, поршень и цилиндр. Допуск в этом случае около 0,001 мм, что обеспечивает необходимую герметичность и свободный ход без заклинивания. Добиться такой точности позволяет операция по доводке и притирке. Но во время ее проведения слой металла частично удаляется, поэтому при производстве заготовок оставляют припуск 0,01-0,02 мм, чтобы в конечном результате получить деталь с точностью 0,001-0,002 мм.

Не следует считать термины синонимами, притирка отличается от доводки согласно действующим нормам ГОСТ 23505-79. В рабочей документации следует точно указывать название операции.

Так притирка осуществляется с помощью специальных приспособлений — притиров. Целью является обеспечение герметичного или подвижного соединения с жестко регламентируемым зазором и чистотой поверхности.

Главной задачей при доводке является получение гладкой поверхности и соблюдение геометрической точности детали согласно чертежу. При этом характеристики по чистоте обработки, допуски могут полностью совпадать в обоих видах работ. Поэтому в реестре рабочих специальностей утвержден профессиональный стандарт специальности — «доводчик-притирщик». Обе операции финишные и если технология изготовления детали требует термической обработки детали то делают ее до слесарной работы.

Скачать ГОСТ 23505-79

Технология доводки и притирки заключается в нанесении абразивных смесей в виде паст, гелей, жидкостей на поверхность детали из стали, алюминия и других металлов и последующей механической обработкой специальными приспособлениями. Необходимый для работы инструмент и использующиеся расходные материалы указаны в инженерной документации. Доводкой сглаживают поверхность до нужных значений, удаляя излишки металла абразивными частицами, находящимися на поверхности обрабатывающего инструмента. Различают прямое и косвенное покрытие притирочной смеси. В первом случае абразив до начала операции вдавливается в поверхность приспособления, а во втором равномерно размещается по всей площади детали.

Чаще всего в роли притира используется брусок из чугуна, который хорошо удерживает абразив на поверхности. Уступая часто по прочности он эффективно обрабатывает закаленный металл. На практике используются свинцовые и деревянные притиры. Для холодной притирки сложных поверхностей применяются дополнительные устройства, например, стягивающая гайка при доводке резьбы. Возможны по технологии и предварительные операции. В станкостроении, к примеру, часто поверхности перед обработкой абразивными смесями шабрят. Это улучшает геометрию поверхности и ускоряет процесс.

§ 85. Притиры

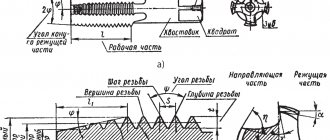

Притирку выполняют специальным инструментом – притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы).

Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.

При использовании неподвижного притира перемещается только обрабатываемая деталь. Такими притирами являются бруски, плиты и др.

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной обработки имеет канавки глубиной и шириной 1 – 2 мм на расстоянии 10-15 мм (рис. 338,а), в которых собираются остатки абразивного материала. Притиры для окончательной притирки делают гладкими (рис. 338,6).

Цилиндрические притиры применяют для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемые (рис. 339,а) и регулируемые (рис. 339,6); последние представляют собой разрезную втулку 3, насаженную на коническую оправку 2. Регулирование диаметра притира осуществляют гайками 7 и 4.

Конические отверстия доводят коническими притирами, представляющими собой чугунные (реже медные) оправки. Притир для предварительной обработки имеет спиральную канавку для удержания абразивно-притирочного материала.

Рис. 338. Плоские притиры: а – с канавками, б – гладкий

Рис. 339. Цилиндрические притиры: а – нерегулируемые, б – регулируемый; 1,4 – гайки, 2 – оправка, 3 – втулка

Притир для обработки наружной конической поверхности представляет собой коническую втулку.

Специальные притиры (сложной формы) применяют для притирки поверхностей различной формы и труднодоступных поверхностей небольших размеров.

Материалы притиров. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева – дуба, клена и т. п.

Наиболее часто притиры изготовляют из чугуна и меди, обладающих необходимыми качествами для удовлетворительного вдавливания абразивов: средней твердостью, плотностью, хорошей износоустойчивостью.

Медь труднее обрабатывается и является дорогостоящим материалом, поэтому для доводки и притирки стальных деталей рекомендуется изготовлять притиры из чугуна средней твердости (НВ140 – 200).

Предварительной притиркой снимается большой слой металла, поэтому применяют притиры из мягкого металла .(меди). Они удерживают крупный абразив гораздо лучше, чем серый чугун. Для окончательной притирки, когда снимается небольшой слой металла, применяют чугунные притиры. Они удерживают в основном самые мелкие зерна и благодаря твердости облегчают обработку. Стальные притиры изнашиваются быстрее, чем чугунные.

Для окончательной притирки пастами ГОИ с целью получения зеркальной поверхности следует применять притиры, изготовленные из стекла “пирекс” или зеркального литого стекла, которое не должно иметь пузырьков, глубоких царапин и раковин.

Шаржирование притиров твердым абразивным материалом. Существуют два способа покрытия притиров абразивным порошком:

прямой и косвенный.

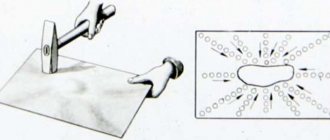

При прямом способе абразивный порошок вдавливают в притир до работы. Плоский притир шаржируют с помощью стального закаленного бруска или валика (рис. 340,а). Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите, на которую насыпают тонким, ровным слоем абразивный порошок. Притир прокатывают с помощью другой плиты до тех пор, пока абразив не будет вдавлен в притир равномерно по всей поверхности (рис. 340,6).

Рис. 340. Шаржирование ров: а – плоского, б – круглого

После шаржирования с притира удаляют остаток абразивного порошка волосяной щеткой, притир слегка смазывают и применяют для работы без добавления свободного абразивного материала до тех пор, пока притир не перестанет обрабатывать деталь.

Прямой способ шаржирования притиров имеет ряд преимуществ: притир шаржируется больше, при притирке более крупные зерна абразива размельчаются или вдавливаются глубже в плиту; точность доводки притиром при прямом шаржировании выше, чем при косвенном шаржировании.

Косвенный способ шаржирования заключается в покрытии притира слоем смазки и посыпания на смазку абразивным порошком.

В процессе шаржирования зерна абразива вдавливаются в материал притира, так как он мягче, чем притираемая деталь.

Работают притиром до полного затупления абразивных зерен. Прибавлять новый абразивный порошок во время работы (особенно перед окончанием притирки) не следует, так как это ведет к снижению точности обработки.

Сферы применения технологии

Процесс доводки и притирки очень трудоемок, поэтому прибегают к нему в тех случаях, когда необходима высокая точность сопрягаемых деталей. Во многих габаритных изделиях высокой сложности по этой технологии может быть сделать всего один или несколько узлов. Остальные при сборке монтируются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих областях производства:

- при изготовлении насосов;

- при сборке двигателей;

- при доводке сопрягаемых, скользящих поверхностей в машиностроении (станки, оборудование);

- при изготовлении измерительных инструментов и высокоточных приборов.

В отдельных случаях монтаж обработанных деталей не является окончательной операцией. После установки механизм, прибор приводят в рабочее состояние и в среде мелкодисперсного абразива детали доводятся до нужных характеристик уже по месту. После чего устройство промывается, и в случае необходимости смазывается.

Техника выполнения доводки

При ручной даводке есть два варианта:

- нож укладываться плоскостью на абразивный материал;

- камень укладывается на клинок и нож закрепляется.

Пошаговый процесс будет таким:

- Для начала медленными движениями нужно провести по ножу. Движения делаются плавно и в одну сторону.

- Если двигаем нож, то движения идут по кругу или эллипсу. Надо вовремя вспоминать про смазку и очищать камень. Если двигаем камень, то вдоль клинка. Когда движения уже станут привычными, их можно делать быстро.

- После смотрим на поверхность клинка. Полностью готовая поверхность на всех плоскостях, в том числе режущей кромке и фаске, ровная без царапин, которые способствуют механическому разрушению клинка. Фаска может иметь отклонения от идеальной плоскости и даже наличие граней, но они все должны быть идеально заполированы.

При доводке надо научиться напрягать только те группы мышц, которые нужны в этом процессе. Так и усталость будет меньше, и будет лучше чувствоваться инструмент, его наклон. Лишние движения только усложняют работу и не улучшают результат.

Инструменты, приспособления и материалы

Выбор технологии обработки и необходимого оборудования зависит от количества изделий в серии. Различают следующие виды притирочных операций:

- Ручная притирка. Технология обработки единичных деталей, когда нецелесообразно настраивать сложное оборудование, либо оно отсутствует.

- Полумеханическая (механизированная) притирка. Используется специальный инструмент. Например, притирочный станок. Активно применяется при мелкосерийном производстве. Часть процесса выполняется вручную (подача абразивного состава, обработка сложных частей детали).

- Механическая. Полностью автоматизированный процесс. Оборудование высокой точности и системой контроля качества. Сложные, дорогие станки, поэтому применяются на крупных предприятиях при выпуске серийных изделий.

Качество механической притирки очень высокое. Современные системы контроля позволяют получать крупносерийные партии с гарантированной точностью 0,001 мм. При выполнении автоматизированной притирки многократно сокращается время операции в сравнении с ручной обработкой. Один оператор может работать на нескольких станках, что повышает экономические показатели и производительность. Кроме того, добиться такого же качества шлифовки поверхностей вручную может только слесарь высокой квалификации.

Основная деталь притирочного станка — плита. Несмотря на название, она может быть не плоской, а иметь сложную форму. Современное оборудование для доводки деталей программируемое, с точно указанными режимами работы и алгоритмом движений. Датчики положения сигнализируют об ориентации заготовки, контролируют размеры изделия и шероховатость поверхности. Конфигурация станка зависит от формы детали. Есть оборудование для обработки наружных поверхностей, отверстий, внутренних полостей. Станок стандартной конфигурации может быть вертикальным и горизонтальным. Инновационные автоматизированные системы универсальны. Роботизированные модули могут работать как в вертикальной, так и в горизонтальной плоскости. Используется такое оборудование в автомобилестроении.

Смазывающие вещества

Рабочий состав, в котором происходят притирочные операции и доводка состоит из абразива и связующих веществ, обеспечивающих качественное шлифование. Продукция делится на три категории:

- Твердые абразивы. Минералы натурального происхождения. Содержат оксиды алюминия, кремния. К этой категории относят натуральные и искусственные корунды (наждак), эльбор, синтетические алмазы.

- Мягкие абразивы. Мелкодисперсные порошки в смазочных материалах. Хорошо известная паста ГОИ (Государственный оптический институт) из этой категории. Сюда же относятся порошки серии «М» (первая буква в названии абразива, например, М20, М7, М28 и другие).

- Алмазные пасты. 4 вида по размеру абразивного зерна. Маркируются аббревиатурой АП и цветами: красный (крупнозернистая АП60/80/100), зеленый (среднезернистая АП20/28/40), голубой (мелкозернистая АП7/10/14),желтый (тонкозернистая АП1/3/5)

Для повышения эффективности работы можно пользоваться несколькими составами. Сначала обработать поверхность твердыми абразивами, а затем мягкими. Алмазные пасты дороги, поэтому применяют их только для доводки деталей из твердых сплавов, стекла, керамики. Мягкими абразивами обрабатывают черные и цветные металлы. Ими же делают полировку, например, паста ГОИ изначально разрабатывалась для производства оптики различного назначения.

В качестве смачивающей и смазывающей основы применяются технические масла, животный жир, нефтепродукты (керосин, парафин). Абразив может поставляться в готовом пастообразном виде, в порошке, в твердом состоянии. В зависимости от основы меняются характеристики состава, его плотность, вязкость. Иногда целесообразно использовать суспензии. Такие, как смесь воды, керосина и олеинового масла. В составе рабочей смеси может быть от 50 до 85% смазочных материалов. После того, как шероховатость поверхности доведена до необходимых значений поверхность промывают. Абразив не должен оставаться на деталях. Делают это керосином, чистой водой или с добавлением поверхностно-активных веществ.

Притиры

Форма инструмента зависит от обрабатываемой детали, технологии операции. В работе используются вспомогательные слесарные приспособления и оснастка. Иногда для эффективности обрабатывают поверхность на станках: токарном, сверлильном, фрезерном. По форме притиры могут быть следующими:

- плоскими;

- цилиндрическими (с наружной и внутренней рабочей поверхностью);

- фасонными (угловые, по форме детали);

- специальными (стягивающие, разборные, раздвижные).

Домашние мастера часто дорабатывают и настраивают автомобильные цилиндры и поршни. Используется для этой цели притир для внутреннего диаметра. Готовый инструмент можно купить или сделать своим руками ни наличие навыков и измерительного инструмента высокого класса. Народные умельцы делают притиры из различных материалов. От традиционного чугуна специальных марок до изделий из керамики, стекла, дерева.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Общие сведения о притирочной пасте

Притирочная паста используется для притирки клапанов, которые входят в состав двигателей внутреннего сгорания. Процедура притирки улучшает физико-технические характеристики клапанов (прочность, упругость, твердость, отсутствие трещин), а также позволяет увеличить срок годности клапана. Притирка выполняется в трех случаях:

- Замена старых клапанов на новые. Притирка снижает риск образования трещин. Такая обработка минимизирует контакт поверхности металла с жидкостями, что снижает риск образования накипи, ржавчины.

- Капитальный ремонт авто или двигателя. В случае длительной эксплуатации двигателя на клапанах образуется накипь, которая негативно влияет на технико-эксплуатационные характеристики детали. Если деталь является старой, ее можно заменить. Если же деталь находится в хорошем состоянии, ее можно лишь обработать ПП — в таком случае замену выполнять не придется.

- Срочный ремонт авто или двигателя. Механические повреждения при ДТП распространяются по автомобилю неравномерно. Если двигатель получил легкие повреждения, то можно не выполнять замену клапанов — можно только обработать их притирочной пастой, которая укрепит детали, сделав их более крепкими, надежными.

ПП бывает двух типов — самодельная и фабричная. Самодельные смеси изготавливаются из подручных материалов, а их себестоимость является низкой. Однако у таких смесей есть крупный недостаток — качество подобных ПП находится на низком уровне, что снижает их функциональные свойства. Сегодня большой выбор фабричных смесей, которые содержат множество полезных компонентов, оказывающих комплексное воздействие на детали мотора.

ПП отличаются по массе параметров — зернистость, вязкость, тип, наличие дополнительных присадок, марка, объем упаковки. В России в продаже имеется различная притирочная паста для клапанов. Базовые популярные марки — ВМП Классическая, ВМП Профессиональная, ABRO GP-201, абразивно-притирочная смесь Done Deal, ГОИ. Покупку следует делать с учетом технических характеристик Вашего двигателя. В идеале подбором ПП должен заниматься работник автомастерской, у которого есть соответствующий опыт, квалификация.

Это интересно: Резка металла

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка

применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка

используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка

предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

Кругло шлифовальная обработка металла, кругло-шлифовальные работы в г. Москва

Новые технологии снабжения город Москва!

Для того чтобы найти поставщика сортамента Все виды работ по Кругло шлифовальная обработка металла, кругло-шлифовальные работы в г. %CITY%, вам не нужно долго бродить по интернету и искать сайты поставщиков, сравнивать цены, созваниваться и уточнять наличие. Мы предлагаем Вам автоматически отправить Вашу Заявку на покупку всем основным Поставщикам не только региона Москва, но и в выбранных Вами регионах РФ и СНГ.

Фактически Вы объявите Тендер на Все виды работ по Кругло шлифовальная обработка металла, кругло-шлифовальные работы в г. %CITY% в регионе Москва.

Отправить заявку поставщикам

Наша автоматическая система очень проста. Metal100.ru — это информационный портал, здесь представлены цены основных поставщиков металлопроката с ежедневным обновлением ценовых предложений. Как только Вы отправите свою заявку на поставку, система автоматически оповестит всех поставщиков в городе Москва, а так же в других указанных Вами регионах. Получив Ваш запрос, поставщики сделают соответствующий расчёт и предлежат Вам лучшие цены!

Кроме того, на нашем сайте размещены прайс-листы основных поставщиков, и Вы всегда можете сравнить актуальность поступивших предложений.

Экономьте время и деньги!

Так же просим обратить Ваше внимание на авторизацию пользователя. Как правило, все авторизованные поставщики металлопроката имеют Рейтинг и отзывы покупателей. Неавторизованные пользователи в основной своей массе небольшие металлотрейдеры, занимающиеся поставкой мелкооптовых партий, что не гарантирует 100% выполнение последними своих обязательств по срокам и качеству продукции

Неавторизованные пользователи в основной своей массе небольшие металлотрейдеры, занимающиеся поставкой мелкооптовых партий, что не гарантирует 100% выполнение последними своих обязательств по срокам и качеству продукции.

Остерегайтесь мошенников!

Удобная навигация портала МЕТАЛ100 позволяет в несколько кликов находить нужный Вам сортамент металлопроката в регионе Москва. Сравнивайте цены поставщиков сортамента Все виды работ по Кругло шлифовальная обработка металла, кругло-шлифовальные работы в г. %CITY% и выбирайте лучшее предложение!

Желаем Вам удачных сделок!

Напольные станки Lapmaster-Wolters

Доводочные, притирочные напольные станки специально разработаны для работы в тяжёлых условиях и с минимальным техническим обслуживанием. Станок состоит из сварной секционной станины на которой установлены коробка передач, электродвигатель, рабочий стол и баки для абразивного материала и отходов. Доступ к бакам обеспечивается свободно, подъёмом крышки. Притирочная плита вращается против часовой стрелки, а формовочные кольца автоматически вращаются по часовой стрелке. Станки работают с абразивными смесями различной зернистости, на масляной или водной основе.

Станки можно дополнительно оснастить:

• устройством подачи и распределения алмазной суспензии • различными притирочными плитами • водяным охлаждением • пневматической системой регулирования нагрузки на заготовки • приводом с бесступенчатой регулировкой скорости вращения • мягким стартом • дополнительными притирочными кольцами • детали, вступающие в контакт с водой, могут быть изготовлены из нержавеющей стали.

Станок поставляется полностью оборудованный и готовый к работе. Управление станком осуществляется с панели управления, прикреплённой к каркасу станка на удобной высоте. Размеры притирочной плиты от 610 мм и более диаметром.

Lapmaster 24 с пневматическими прижимами Lapmaster 36

Lapmaster 24 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 610 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 610 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 240 мм • вес загрузки: 250 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1100 мм, глубина – 1100 мм, высота – 1350 мм • вес станка: 550 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс. • таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц. Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

• таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц