материал предоставил к.т.н. ТОЛСТЫХ Леонид Григорьевич

в соавторстве с ТОЛСТЫХ А.Л.

Разработаны высокопроизводительные установки для нанесения износостойких, жаропрочных и коррозионностойких слоёв металла толщиной 0,01-0,80 мм с производительностью до 40 см2/мин. Исследованы некоторые особенности ЭИЛ быстрорежущей сталью.

Известно, что для электроискрового легирования

(ЭИЛ) широко применяются тугоплавкие металлы, твёрдые сплавы и реже жаропрочные высоколегированные стали и сплавы с высокими механическими свойствами []. Во многих случаях причиной этого являются трудности процесса ЭИЛ, связанные с «залипанием» анода при использовании вибратора. На наш взгляд основными причинами «залипания» являются:

- недостаточная энергия единичного импульса разряда;

- высокая прочность наносимого материала;

- большая температура плавления материала;

- недостаточная мощность вибратора;

- неоптимальная скорость перемещения вибратора по обрабатываемой детали.

Для расширения возможностей ЭИЛ как в плане увеличения диапазона использования различных металлов, сплавов и материалов, так и с целью повышения производительности процесса ЭИЛ, толщины наносимого слоя, повышения его плотности (снижения пористости) при одновременном упрощении процесса ЭИЛ в Уральском федеральном университете (г. Екатеринбург, Российская Федерация) были разработаны установки повышенной мощности ИНТАЛ-1500

и

ИНТАЛ-3000

(таблица 1).

Таблица 1 — Техническая характеристика установок для ЭИЛ

| Наименование параметра, размерность | ИНТАЛ-1500 | ИНТАЛ-3000 |

| Напряжение питающей сети, В | 220 | |

| Максимальный первичный ток, А | 15 | |

| Ёмкость батареи конденсаторов, мкФ | 1500 | 3000 |

| Напряжение зарядки конденсаторов, В | 20-115 | |

| Энергия импульса, Дж | 0,3-10,5 | 0,4-21,0 |

| Частота следования импульсов, Гц | 30-400 | 15-200 |

| КПД установки | 0,90 | 0,92 |

| Габариты, мм | ||

| длина | 550 | 650 |

| ширина | 300 | 400 |

| высота | 500 | 550 |

| Масса, кг | 28 | 37 |

| Система нанесения покрытия | без вибрации, ротационная | |

| Устройство для нанесения покрытия | вращатель | |

Установки созданы на новой (современной) элементной базе с общей постоянной ёмкостью 1500 и 3000 мкФ, с плавным изменением напряжения и тока заряда батареи конденсаторов, то есть регулировкой энергетических параметров, таких как энергия разряда и частота следования этих разрядов. Энергия импульса изменяется от 0,3 до 21,0 Дж, а частота от 30 до 400 Гц. При этом напряжение заряда конденсаторов изменяется в пределах от 20 до 115 В, а ток от 3 до 25 А.

На рисунке 1 приведена зависимость энергии единичного импульса от напряжения зарядки конденсаторов. Она определяется из выражения E = CU2/2

. Энергия импульса

E

зависит только от выбранной величины напряжения

U

, так как ёмкость конденсаторов

C

в установках 1500 и 3000 мФ постоянна и регулировка её не предусмотрена.

Рисунок 1 — Зависимость энергии одиночного импульса от напряжения на конденсаторах

Если изменять силу тока зарядки конденсаторов, то будет меняться частота импульсов зарядки и разрядки конденсаторов. В большинстве установок для ЭИЛ частота следования импульсов связана не только с установленными параметрами режима (напряжением зарядки конденсаторов и их ёмкости), но и с наличием (или отсутствием) контакта электрода (анода) с изделием (катодом) который создаётся вибратором. Вибраторы чаще всего работают на промышленной частоте 50 Гц, поэтому частота импульсов обычно постоянна и только в идеальном случае достигает 100 Гц.

В описываемых установках ИНТАЛ-1500 и ИНТАЛ-3000 частота может быть выбрана любой в пределах от 30 до 400 Гц, исходя из решаемых задач. В данной установке частота следования импульсов свободная, как в задающем генераторе, то есть зависит только от установленных напряжения и тока зарядки конденсаторов и не зависит от наличия или отсутствия контакта электрода с изделием. Это позволяет отказаться от использования вибратора и перемещать электрод по упрочняемому изделию за счёт вращения дискового или цилиндрического электрода. Так как электрод находится в постоянном контакте с изделием, то меняется процесс переноса металла и уменьшается его окисление, нанесенный металл более плотный, без пор и шероховатость поверхности не ухудшается с увеличением числа слоёв.

В установках использован инверторный преобразователь, что позволило повысить КПД установок, существенно снизить их габариты и массу. Установки имеют систему плавного запуска, после включения в сеть 220 В. Первичный ток из сети не превышает 15 А, поэтому их можно включать в обычную розетку.

Поскольку установка является энергетически напряжённым устройством (из-за малых габаритов и массы), то для обеспечения нормальных температурных режимов силовых полупроводниковых приборов применена принудительная вентиляция и введена защита от перегрева, блокирующая работу установок в недопустимом тепловом режиме.

На рисунке 2 приведена зависимость тока от напряжения для частот следования импульсов, кратных 50 Гц. Из рисунка 2 видно, что более высокие частоты можно получить только на напряжениях меньше 70 В, то есть на более мягких режимах со средней энергией импульса. При энергии разряда, близкой к максимальной, при напряжении 110 В частота не превышает 150 Гц.

Рисунок 2 — Зависимость тока от напряжения для частот 50-400 Гц

Если провести линию для напряжения 60 В (или любого другого), параллельную оси абсцесс (тока), то на пересечении её с линиями частот 50, 100, 150, 200, 300, 400 мы получим величину тока, которую нужно установить для получения любой из этих частот. В установке ИНТАЛ-3000 частота следования импульсов при одинаковом с установкой ИНТАЛ-1500 токе зарядки конденсаторов в 2 раза ниже.

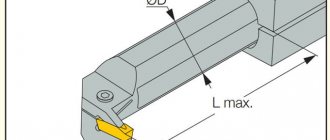

Для нанесения покрытия в качестве анода используется диск диаметром 20-200 мм и шириной 3-5 мм, либо цилиндрический пруток диаметром 2-10 мм и длинной до 150 мм. Частота вращения диска 2 об/с, прутка — 5 об/с. Покрытие наносится без вибрации.

На этих установках был исследован процесс нанесения быстрорежущей стали Р18. На образцы из низколегированной стали 20ХН2 размером 70×20×10 мм на различных напряжениях в течение 1 мин производилось ЭИЛ. Анод — диск из быстрорежущей стали, катод — образец из стали 20ХН2 взвешивались до и после ЭИЛ на аналитических весах с точностью до 1 мг. Эрозия анода и привес катода показаны на рисунке 3 в абсолютных величинах без учёта их знака (минус для анода и плюс для катода). Абсолютная разница между эрозией и привесом — безвозвратная потеря наносимого материала.

Рисунок 3 — Влияние тока (частоты) на эрозию анода и привес катода

В частности, на рисунке 3 показаны влияние тока (частоты) на эрозию анода (кривая 1) и привес катода (кривая 2) при неизменном напряжении 80 В. Напряжение 80 В было выбрано потому, что оно является средним для этой установки и, кроме того, позволяет исследовать почти весь диапазон токов (частот), на которых может работать установка.

Как видно из рисунка 3, эрозия анода при увеличении тока от 6,1 А (частота 50 Гц) до 24,4 А (частота 200 Гц) изменяется почти линейно от 180 до 580 мг. Прирост привеса катода на токах от 6,1 до 18,3 А (соответственно частотах 50 и 150 Гц) увеличивается также линейно. На участке от 18,3 до 24,4 А прирост уменьшился, что связано, видимо, с перегревом образца из-за его недостаточной массы, с увеличением тока кривые эрозии и привеса расходятся, что говорит о том что потери анода возрастают.

На рисунке 4 показано влияние напряжения (энергии разряда) на эрозию анода (кривая 1) и привес катода (кривая 2). Из рисунка 4 видно, что кривые эрозии и привеса на участке 60-100 В идут почти эквидистантно и являются немного возрастающими. На участке от 100 до 115 В наблюдается резкое возрастание эрозии анода при умеренном росте привеса катода. Скорее всего повышенная эрозия катода объясняется его нагревом до 500-550 °С из-за большого тока и небольших размеров катода и отсутствия его охлаждения. Тенденция увеличения прироста катода при увеличении напряжения (энергии импульса), по нашему мнению, благоприятна, так как способствует повышению производительности процесса и нанесению более толстого слоя покрытия.

Рисунок 4 — Влияние напряжения на эрозию анода и привес катода

Как следует из выражения E = CU2/2

, энергию единичного импульса для повышения производительности процесса ЭИЛ можно увеличивать как за счёт повышения напряжения зарядки конденсаторов, так и за счёт увеличения ёмкости батареи конденсаторов. Дальнейшее увеличение напряжения нежелательно по технике безопасности, и поэтому нам пришлось для повышения энергии единичного импульса увеличить в 2 раза до 3000 мФ ёмкость батареи конденсаторов.

На рисунке 5 показано влияние энергии единичного импульса на эрозию анода и привес катода для быстрорежущей стали Р18.

Рисунок 5 — Влияние энергии единичного импульса на эрозию анода и привес катода

Как видно из рисунка 5, увеличение энергии единичного импульса с 10 Дж (установка ИНТАЛ-1500) до 20 Дж (установка ИНТАЛ-3000) позволило увеличить эрозию анода с 460 до 1300 мг, то есть в 2,82 раза, а привес катода увеличился с 270 до 610 мг, то есть в 2,26 раза. Коэффициент эффективности использования эродируемого материала снизился при этом с 0,58 до 0,47, то есть потери эродируемого материала возросли в 1,23 раза, что, как нам кажется, вполне приемлемо.

Известно, что параметры режима ЭИЛ, а в общем случае энергия импульсов (мощность) влияют не только на толщину наносимого слоя, но и на глубину зоны термического влияния (ЗТВ) []. С целью выяснения влияния тока зарядки конденсаторов при постоянном напряжении зарядки (U = 100 В) на глубину ЗТВ нами был проведен следующий эксперимент. На образцы размером 70×20×5 мм из отожжённой стали У11 производилось ЭИЛ быстрорежущей сталью. Ток зарядки конденсаторов составлял 10, 15, 20 и 25 А при напряжении 100 В, время ЭИЛ 1 мин. После ЭИЛ из образцов были сделаны поперечные шлифы для замеров микротвёрдости на микроскопе ПМТ-3 при нагрузке 200 г. Измерения микротвёрдости производились с шагом 50 мкм. Результаты измерений приведены на рисунке 6.

Рисунок 6 — Влияние энергии единичного импульса на эрозию анода и привес катода

Как видно из рисунка 6, с увеличением тока зарядки конденсаторов с 10 до 20 А микротвёрдость на расстоянии 50 мкм повышается с 16000 до 19500 МПа, а увеличение тока до 25 А приводит к снижению микротвёрдости до 17000 МПа, что связано, скорее всего, с тем, что происходит значительный нагрев образца, вызывающий снижение скорости охлаждения нанесенного слоя и ЗТВ. Увеличение тока с 10 до 25 А приводит к увеличению упрочнённого слоя вместе с ЗТВ с 200 до 450 мкм. Увеличение упрочнённой ЗТВ в данном случае является дополнительным плюсом при увеличении мощности при ЭИЛ.

Внешний вид одного из поперечных шлифов с наколами в нанесенном слое, ЭТВ и основном металле показан на рисунке 7. Граница между упрочнённой ЗТВ и основным металлом легко различается как по твёрдости (размерам отпечатков), так и по различной травимости поверхности поперечного шлифа.

Рисунок 7 — Поперечный шлиф образца с нанесенными наколами

Суть способа

Идея основана на переносе небольших порций материала при возникновении плазменных разрядов. Операция расплавления и осаждения лигатуры происходит в воздушно-газовой среде. Способ напоминает микро-сварочный процесс.

Возникновение кратковременного электрического импульса, вызывает расплавление легирующей основы электрода и перенос её на обрабатываемую поверхность. Отсюда, другое название процесса, — «электроискровое покрытие», «электроискровое упрочнение».

Упрочнение инструмента

Предполагалось широкое применение ЭИЛ для увеличения стойкости инструментов из углеродистых, легированных и быстрорежущих сталей до уровня инструмента из дорогостоящих спеченных твердых сплавов. Но этого не случилось. Применение ЭИЛ для упрочнения инструмента можно характеризовать как эпизодическое. Вероятно, это связано с его низкой производительностью и преимущественно ручным применением. Кроме того, ЭИЛ-покрытия создают большое сопротивление скольжению. Они формируются приваркой мелких порций металла, каждая из которых образует острые твердые кромки, так что получаемая поверхность детали уподобляется наждачной бумаге. Для устранения этого эффекта на некоторых установках ЭИЛ предусматривается режим вибрации электрода без импульсов тока для сглаживания поверхности ударами шариком, закрепляемым в вибродержателе вместо электрода. Это увеличивает трудоемкость, но не всегда приносит ожидаемый эффект. Поэтому упрочнять методом ЭИЛ предпочтительнее поверхности, работающие в условиях трения качения или имеющие неподвижный контакт. Показателен опыт Салдинского металлургического завода. В нем с 1980-х гг. матрицы для прошивки отверстий в рельсовых подкладках обрабатывают ЭИЛ только по торцевой (опорной) поверхности, находящейся при работе в неподвижном контакте. Внутреннюю же поверхность, по которой происходит скольжение пуансона (пробойника) и вырубленного металла, оставляют без ЭИЛ-упрочнения. Это в 1,5–2,0 раза увеличивает стойкость матриц. Фирма ПЭЛМ, производящая специализированные установки электроискрового легирования UR-121 для режущего инструмента, сообщает, что стойкость деревообрабатывающего инструмента (рамные, ленточные, круглые, цепные пилы, ножи строгальные, фуговальные, рейсмусовые) увеличивается до 6 раз [3]. Но автору пока не известно о регулярном применении этой установки для упрочнения металлорежущего инструмента. Шероховатость нанесенного при ее использовании покрытия составляет ~ Ra5, что существенно больше типичной чистоты режущих кромок и, видимо, мешает получению устойчивого положительного эффекта. Однако один случай безоговорочного успеха все же имеется. Стояла задача высверлить заклепки, удерживающие лопатки, в рабочем колесе нагнетателя, которые были обварены сварочным электродом и от этого закалились. Затупили более десятка сверл, однако ни одной заклепки не высверлили. Дело сдвинулось лишь после того, как сверла после заточки стали упрочнять на установке UR-121.

Преимущества

Метод поверхностного упрочнения получил развитие, благодаря ряду потребительских свойств:

- возможность осуществлять точечное воздействие на площади, не превышающей долей миллиметра; защита окружающей поверхности не требуется;

- обеспечение надёжного контакта нанесённой лигатуры с основной поверхностью обрабатываемой детали, — высокая степень адгезии; объясняется тем, что при процессе происходит частичная диффузия (проникновение) вглубь металла;

- возникновение небольшого теплового фона; в результате, отсутствует нагрев поверхности, не возникает деформация изделия;

- простой технологический процесс; не требуется специальной подготовки поверхности;

- энергоёмкость не превышает 2 кВт;

- оборудование имеет небольшие габаритные размеры и массу, вследствие этого, транспортабельно в качестве ручной клади;

- высокий кпд, — массовый перенос металла находится в диапазоне 60-80%.

Электромаркер по металлу. Как сделать гравировку?

К числу специфических способов электроискровой обработки токопроводящих материалов относится гравировка их поверхности с применением электрического разряда малой скважности. Производимые для этих целей электромаркеры по металлу представляют собой компактные, энергосберегающие приборы, а потому широко применяются как в производственных, так и в бытовых целях.

Характеристики устройства

При пробое межэлектродного промежутка между катодом, в качестве которого выступает маркирующий инструмент (иногда называемый электрографическим пером) и анодом – поверхностью металла, происходит эрозия металла анода, в результате которой формируется совокупность лунок.

Их форма и расположение определяется траекторией перемещения электромаркера по металлу и интенсивностью электрического импульса.

Для того, чтобы тепловая энергия испарения металла концентрировалась в ограниченном объёме, поверхность зоны обработки смачивается жидким диэлектриком, в качестве которого используется обычное минеральное масло.

Кроме того, масло снижает усилие отрыва вручную перемещаемого электрода от обрабатываемой поверхности, не допуская короткого замыкания в межэлектродном промежутке. Анод–заготовка присоединяется к общей электрической цепи устройства при помощи зажима. Нельзя для электромаркировки использовать воду, и тем более – водные растворы солей.

В результате точечной эрозии на поверхности можно сформировать рисунок, производственное клеймо или любую другую отметку глубиной до 1…2 мм. Кроме того, промаркированная поверхность отличается и визуально.

Поскольку результатом единичного акта электроэрозии является лунка, где дно формируется периодическими электрическими импульсами, то обработанная поверхность всегда является матовой, а потому особенно заметна на шлифованном, полированном, либо холоднокатанном металле.

Процесс электрографической маркировки устойчиво протекает при следующих рабочих характеристиках устройства:

- Рабочее напряжение, В – 30…140.

- Ток обработки, мА – 40…300.

- Скважность, с-1 – до 100.

- Материал катода – вольфрамовая проволока диаметром до 1 мм (возможно также применение высокоуглеродистой стали типа 65Г или 60С2).

Практически потребляемая мощность устройства зависит от глубины маркировки и электроэрозионной способности металла анода, но обычно не превышает 20…50 Вт.

В комплект поставки входит также вибратор, генерирующий колебания рабочей головки прибора с необходимой частотой.

С целью обеспечения электрической безопасности электромаркеры по металлу снабжаются тепловыми датчиками, реагирующими на перегрев.

Принцип работы электромаркера

Поверхность металла, подлежащая маркировке, должна быть тщательно очищена от жировых загрязнений и окисных плёнок.

Последние заметно ухудшают проводимость металла, что вынуждает увеличивать напряжение в межэлектродном промежутке.

Разряд получается малой скважности, однако с более грубыми лунками, что ухудшает качество маркировки. Мощность искрового разряда регулируется ступенчатым переключателем.

Оптимальными для данных целей считаются следующие геометрические характеристики лунки:

- Ширина – 0,2…2,0 мм;

- Глубина – 0,15…20 мкм;

- Скорость перемещения маркера по поверхности — до 10 мм/с.

В комплект некоторых моделей электромаркеров по металлу входит также стальная плита, снабжаемая креплениями для фиксирования детали, которая подвергается маркировке.

Последовательность работы с электромаркером по металлу такова. Прибор через автономный блок питания подключается к бытовой электросети напряжением 220 В и частотой 50 Гц. Маркируемая деталь зажимом «крокодил» присоединяется к металлической плите.

Вибрационное устройство с целью защиты глаз оператора закрывается специальным фильтром, после чего электрографическое перо подносится к поверхности, которая покрыта тонким (2…3 мм) слоем жидкого диэлектрика.

Вначале производится пробный разряд, при котором устанавливается оптимальная скорость перемещения электрографического карандаша по поверхности изделия. По мере перемещения пера смачиваются диэлектриком новые участки обработки.

Для настройки электрографического маркера по металлу необходимо произвести следующие действия:

- Настроить частоту вибратора на требуемый режим. Для этого пользуются (в зависимости от типоразмера и производителя данных устройств) одним из следующих способов: либо оптимизируют звуковой сигнал (при снижении частоты колебаний допустимое значение межэлектродного зазора увеличивается), либо регулируют частоту путём изменения яркости сигнальной лампочки.

- Переключателем устанавливают необходимую величину тока. Обычно она максимальна для металлов с низкой теплопроводностью (большинство цветных металлов и сплавов), и меньше – для алюминия, стали или чугуна.

- Перемещением электрода-инструмента по необходимой траектории движения, производят маркировку. Габаритные размеры символов не имеют ограничений.

- При работе с электромаркером следует помнить, что увеличение, сверх необходимого, напряжения и тока электрического разряда ускоряет износ электрода, и не приводит к существенному увеличению производительности процесса. Особенно интенсивен износ в случае короткого замыкания цепи (случается при недостатке или отсутствии жидкости-диэлектрика на маркируемой поверхности изделия). Для ориентировки можно пользоваться нормативными значениями износа 0,05…0,2 мм на одно клеймение.

- Для исправления ошибочного нанесённого знака поверхность необходимо прошлифовать.

Применение электрокарандаша требует от оператора определённых навыков и опыта работы.

Длительность непрерывного использования электроискрового маркера принципиально не ограничивается, хотя при продолжительности работы устройства более 30…40 минут блок генератора импульсов разогревается.

Замена изношенного катода-инструмента производится при отключённом приборе. Электромаркер по металлу не должен эксплуатироваться в помещениях, относительная влажность воздуха в которых превышает 75%.

Преимущества электромаркеров и их типоразмеры

Сохранение товарного вида продукции после электромаркировки обеспечивается:

- Отсутствием искажений поверхности изделия;

- Возможностью проводить клеймение тонких поверхностей без опасности их деформирования;

- Эффективным использованием процесса относительно любых токопроводящих материалов;

- Удобством нанесения клейм, номенклатура которых ничем не ограничивается;

- При использовании вольфрамового электрода с избирательным переносом металла одновременно производится антикоррозионная обработка поверхности стальных изделий.

Модели наиболее востребованных электромаркеров приведены в таблице

| Модель прибо-ра | Габарит-ные размеры лунки, мкм | Предель-ный размер символа, мм | Напряжение, В | Ток, мА | Потре-бляемая мощ-ность, Вт | Фирма,страна | Ориен-тиро-вочная цена, руб. |

| EVZ-021 | 10×10 | До 50 | 220…230 | 200 | 20 | Josef Solnar (Чехия) | 10000 |

| EVZ-022 | 20×50 | Неогра-ничен | 220…230 | 450 | 50 | Josef Solnar | 12000 |

| AG25/3 | 20×20 | Тоже | 4 | 5000 | 25 | ArgloAG (Швейцария) | 23500 |

| AG50/6 | 20×50 | Тоже | 6,5 | 6500 | 50 | ArgloAG | 25000 |

Применение

Электроискровое легирование нашло применение в областях машиностроения и металлообработки:

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

Примеры работ

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Оборудование

В состав оборудования для электроискрового легирования входит:

- источник питания (генератор импульсов) с электронным блоком управления;

- электромагнитный вибратор (возбудитель);

- легирующий электрод;

- держатель детали (легируемый электрод);

- сетевой кабель.

Генератор импульсов обеспечивает выдачу тока в диапазоне частот 100-400 Гц. Эти значения считаются оптимальными. Получены в ходе экспериментальной обработки различных материалов. Отклонение в обе стороны приводит к ухудшению показателей обработки.

Применяются специальные генераторы униполярных импульсов на полупроводниках. Другой вид оборудования — релаксационные генераторы.

В качестве лигатуры применяют широкий ассортимент металлов и их химических соединений:

- снижению трения способствуют свинец, олово, висмут, индий и графит;

- износостойкость и твёрдость придают карбиды и бориды тугоплавких металлов (молибден, вольфрам, рений, хром);

- коррозионная стойкость обеспечивается покрытием из кремния, алюминия или феррохрома.

Электроискровое напыление своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки.

Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками.

Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки.

Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности.

Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности.

Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора.

Для обработки следует использовать накопительный элемент большой емкости.

Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками.