Теплофизические свойства чугуна

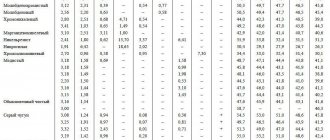

Коэффициент линейного расширения α, удельная теплоемкость с и теплопроводность λ зависят от состава и структуры чугуна, а также от температуры. Поэтому значения их приводят в соответствующем интервале температур. С повышением температуры значения α и с обычно увеличиваются, а λ уменьшается (табл 1).

Таблица 1. Теплофизические свойства серого чугуна в зависимости от температуры

| Температура, °C | α, 1/°C | c, Дж/(кг∗°C) | λ, Вт/(м∗°C) |

| 60 | 10,0 | 502 | 54,4 |

| 160 | 11,0 | 523 | 50,2 |

| 260 | 13,1 | 553 | 48,1 |

| 360 | 13,7 | 586 | 46,0 |

| 510 | 15,9 | 620 | — |

Коэффициент линейного расширения α и удельная теплоемкость c реальных неоднородных структур, в том числе чугуна, может быть определена по правилу смешения:

Таблица 2. Теплофизические свойства структурных составляющих чугуна

| Структурная составляющая | α 100 200, 1/°C | c 100 ,Дж/(кг∗°C) | λ 100 Вт/(м∗°C) |

| Феррит | 12,0-12,6 | 460-470 | 72,8-75,5 |

| Аустенит | 18-19 | 502 | 41,8 |

| Цементит | 6,0-6,5 | 615 | 49,0 |

| Перлит | 10,0-11,6 | 486 | 50,3-51,9 |

| Графит | 1,4-3,7 | 795 | 355,8 |

Теплопроводность сплавов и смесей в отличие от коэффициента α и теплоемкости c не может быть определена по правилу смешения. Влияние отдельных элементов на теплопроводность расчетным путем можно установить лишь приближенно.

На коэффициент α и удельную теплоемкость с влияет главным образом состав чугуна, а на теплопроводность λ — степень графитизации, дисперсность структуры, неметаллические включения и т. п.

Коэффициент линейного расширения определяет не только изменения размеров в зависимости от температуры, но и напряжения, образующиеся в отливках. Уменьшение α является полезным с этих позиции и облегчает условия получения качественных отливок. Но в случае совместной работы чугунных деталей с деталями из цветных сплавов или других материалов, имеющих больший коэффициент линейного расширения, приходится стремиться к увеличению значения α для чугуна.

Теплоемкость и теплопроводность имеют большое значение для таких отливок, как отопительные трубы, изложницы, детали холодильных установок и двигателей внутреннего сгорания и т.д., так как определяют равномерность распределения температуры в отливках и интенсивность отвода теплоты.

В табл. 3 приведены теплофизические свойства чугунов различных групп.

Таблица 3. Теплофизические свойства чугуна

| Чугун | α20 100 ∗10 6 , 1/°C | c20 100 , Дж/(кг∗°C) | c20 1000 , Дж/(кг∗°C) | λ20 100 , Вт/(м∗°C) |

| Серый с пластинчатым графитом (ГОСТ 1412-85): | ||||

| СЧ10-СЧ18 | 10-11 | 502-544 | 586-628 | 46,0-54,4 |

| СЧ20-СЧ30 | 10-11 | 502-544 | 586-628 | 41,8-50,2 |

| СЧ35 | 11,5-12,0 | 502-544 | 628-670 | 37,6-46,0 |

| Высокопрочный (ГОСТ 7293-85): | ||||

| ВЧ 35-ВЧ 45 | 11,5-12,5 | 460-502 | 586-628 | 37,6-46,0 |

| ВЧ 60-ВЧ 80 | 10-11 | 502-523 | 628-670 | 33,5-41,9 |

| ВЧ 100 | 9-10 | 523-565 | 628-670 | 29,3-37,6 |

| Ковкий (ГОСТ 7769-82): | ||||

| КЧ 30-6/КЧ 37-12 | 10,5-11,0 | 460-511 | 586-628 | 54,4-62,8 |

| КЧ 45-5/КЧ 65-3 | 10,3-10,8 | 527-544 | 628-670 | 50,2-54,4 |

| Легированный (ГОСТ 7769-82) | ||||

| никелевый ЧН20Д2Ш | 17-19 | — | 460-502 | 17,4 |

| с 35-37% Ni | 1,5-2,5 | — | — | — |

| хромистый: | ||||

| ЧХ16 | — | — | — | 32,5 *1 |

| ЧХ22 | — | — | — | 25,5 *1 |

| ЧХ28 | 9-10 | — | — | 17,4 *1 |

| ЧХ32 | 9-10 | — | — | 19,8 *1 |

| кремнистый: | ||||

| ЧС5 | 14-17 *2 | — | — | 21,0 *3 |

| ЧС15, ЧС17 | 4,7 *1 | — | — | 10,5 |

| алюминиевый: | ||||

| ЧЮ22Ш | 17,5 *1 | — | — | 15,1-28,0 *3 |

| ЧЮ30 | 22-23 *2 | — | — | — |

| *1В интервале 20-200 °C. | ||||

| *2В интервале 20-900 °C. | ||||

| *3В интервале 20-500 °C. | ||||

Теплоемкость чугуна и стали

Сталью считают сплав железа с другими химическими соединениями. Среди компонентов, входящих в состав, присутствует углерод в количестве 2,14%.

Благодаря его наличию сплавы железа приобретают свою прочность. Удельный вес стали равен 75500—77500 Н/м³. В составе сплава иногда могут содержаться легирующие элементы.

Удельная теплоемкость стали при 20 °C измеряется в 460 Дж/(кг*°C), или 110 кал/(кг*°C).

Классификация

Существуют различные параметры, в соответствии с которыми характеризуется рассматриваемый материал. Так, например, сталь бывает инструментальной и конструкционной. Быстрорежущий сплав считается одним из видов инструментальной.

Существуют также различия и в соответствии с химическим составом. В зависимости от того, какие присутствуют в сплаве элементы, разделяют легированные и углеродистые. Также принята классификация по уровню концентрации углерода.

Так, существует три вида сплавов:

1. Низкоуглеродистый. В нем содержание углерода до 0,25%.

2. Сталь среднеуглеродистая. В этом сплаве углерода около 0,25—0,6%.

3. Высокоуглеродистая сталь. В этом сплаве присутствует порядка 0,6—2% углерода.

Аналогичным образом классифицируется и легированная сталь по процентному содержанию легирующих элементов:

1. Низколегированная сталь содержит до 4%.

2. В среднелегированном сплаве присутствует до 11%.

3. Высоколегированная сталь. В ней содержится более 11%.

Сталь производится различными методами и с применением особых технологий. В зависимости от того или иного способа в составе сплава содержатся разные металлические включения. Этот показатель оказывает влияние на удельный вес стали. Классифицируя сплавы по количеству примесей, различают:

1. Смеси обыкновенного качества.

2. Качественные.

3. Высококачественные.

4. Особо качественные.

Существует также классификация в соответствии со структурным составом материала. Например, выпускаются ферритные, бейнитные, аустенитные, перлитные и мартенситные сплавы. Несомненно, структурный состав влияет и на удельный вес стали.

Сплавы также разделяются на двухфазные и многофазные. Это зависит от наличия фаз в структуре. Также сплавы классифицируются по характеру затвердевания и степени раскисления. Так, существует спокойная, полуспокойная и кипящая сталь.

Методы производства стали

В качестве сырья для изготовления стали применяется чугун. Наличие большого количества углерода, фосфора и серы в его составе делает его ломким и хрупким.

Для переработки одного материала в другой необходимо уменьшить содержание этих веществ до нужной концентрации. При этом изменится и удельный вес стали, и ее свойства.

Тот или иной метод производства сплавов предполагает разные способы окисления углерода в чугуне. Чаще всего используются:

1. Мартеновский метод выплавки стали. Надо отметить, что этот вариант в последнее время плохо конкурирует с прочими способами.

2. Конверторный метод. Сегодня большинство видов продукции из стали производится с использованием этой технологии.

3. Электротермический – один из передовых технологических способов получения стали. В результате производимый материал отличается очень высоким качеством.

Конверторный метод

Используя этот технологический способ, избыток чугуна, фосфора и серы окисляют с помощью кислорода. Осуществляется продув под давлением через расплавленный материал в специальной печи. Называется она конвертер.

Эта печь имеет форму груши. Во внутренней ее части — футеровка огнеупорным кирпичом. Эта печь отличается высокой мобильностью: может поворачиваться на 360 градусов. Емкость конвертера около 60 тонн.

Для футеровки используется, как правило, два типа сырья:

1. Динас – в его состав входит SiO2, который обладает кислотными свойствами.

2. Доломитная масса – MgO и CaO. Она получена из доломитного материала MgCO3*CaCO3, обладающего свойствами оснований.

Из-за разного материала для футеровки конверторные печи делятся на томасовские и бессемеровские. Продуваемый воздух под давлением охватывает всю площадь металла.

Необходимо отметить, что процессы, происходящие в печи, имеют продолжительность не больше 20 минут. Длительность пребывания материала в конверторе оказывает влияние на теплоемкость стали.

Сплав, который получается в конверторных печах, часто содержит большое количество монооксида железа. Именно поэтому материал зачастую получается низкого качества.

Мартеновская печь

Этот способ переработки чугуна устарел. Несомненно, при использовании несколько отсталых технологий при обработке существенно снижается качество материала, изменяются его технические характеристики (теплоемкость стали и прочие). Мартеновская печь представляет собой большую плавильную ванну.

Она покрыта сводом из огнеупорного кирпича и камер-рекуператоров. Эти отсеки предназначены для подогрева горючего газа и воздуха. Они наполнены насадкой из кирпича (огнеупорного). Поток горячего газа и воздуха вдувается в печь через третий и четвертый рекуператоры. А первый и второй тем временем нагреваются от печных газов.

После достаточного повышения температуры весь процесс идет в обратную сторону.

Электротермический способ

Этот метод обладает рядом преимуществ перед мартеновским и конверторным. Электромеханический способ позволяет менять химический состав полученной стали. При этом смесь после процесса переработки получается очень высокого качества.

Из-за ограниченного доступа воздуха в электропечи понижается количество монооксида железа. Он, как известно, своими примесями загрязняет сталь. А это, в свою очередь, оказывает существенное влияние на ее качество. В электропечи температура не опускается ниже 2000 °C.

Таким образом, такие вредные примеси, как сера и фосфор, полностью удаляются из состава чугуна.

Метод работы печи

Электротермические печи, благодаря своей высокой температуре, позволяют легировать сталь с помощью тугоплавких металлов. К ним относят, в частности, вольфрам и молибден. Электросталеплавильный способ позволяет получить высококачественную смесь: удельная теплоемкость стали, а также ее качественные характеристики — на самом высоком уровне.

Коэффициент линейного расширения α

Коэффициент линейного расширения α. Наибольшее влияние на коэффициент α оказывает углерод, в особенности в связанном состоянии. Одному проценту углерода соответствует примерно в 5 раз большее количество цементита, чем графита. Поэтому графитизирующие элементы (Si, Al, Ti, Ni, Сu и др.) повышают, а антиграфнтизирующие (Cr, V, W, Мо, Мn и др.) уменьшают коэффициент линейного расширения,

Наибольшим значением α отличаются аустенитные никелевые чугуны, а также ферритные алюминиевые чугуны типа чугаль и пирофераль. Поэтому при достаточно высоком содержании Ni, Сu, Мn значение α; резко увеличивается. Однако при содержании Ni>20% α понижается : и достигает минимума при 35—37 % Ni. Форма графита существенно влияет на коэффициент линейного расширения лишь при низких температурах; α высокопрочного чугуна с шаровидным графитом несколько выше, чем α чугуна с пластинчатым графитом.

Теплоемкость чугуна и стали — Металлы, оборудование, инструкции

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава:

Теплопроводность чугуна.

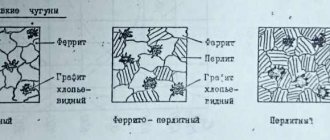

Теплопроводность чугуна в большей мере, чем другие физические свойства, зависит от структуры, ее дисперсности и мельчайших загрязнений, т. е. является структурно-чувствительным свойством.

Графитизация повышает теплопроводность; следовательно, элементы увеличивающие степень графитизации и размер графита, повышают, а элементы, препятствующие графитизации и увеличивающие дисперсность структурных составляющих, понижают. Указанное влияние графитизация меньше для шаровидного графита (см. табл. 4).

Форма графита, его выделение и распределение также влияют на теплопроводность. Например, высокопрочный чугун имеет более низкую теплопроводность, чем серый чугун. Теплопроводность чугуна с вермикулярным графитом (ЧВГ) выше, чем у ЧШГ, и близка к λ серого чугуна с пластинчатым графитом.

Высоколегированные чугуны характеризуются, как правило, более низкой теплопроводностью, чем обычные.

Удельная теплоемкость стали

В сводной таблице представлена удельная теплоемкость стали распространенных марок: углеродистых, низко- и высоколегированных сталей, а также чугуна при различной температуре.

Приведены значения средней удельной теплоемкости низколегированных сталей, углеродистых сталей при различных температурах, указана теплоемкость высоколегированных сталей с особыми свойствами в зависимости от температуры.

По данным таблицы видно, что значение удельной теплоемкости стали с ростом температуры увеличивается. Следует отметить, что теплоемкость стали при комнатной температуре находится в диапазоне от 440 до 550 Дж/(кг·град); удельная теплоемкость стали в таблице представлена в интервале температуры от 20 до 1000°С.

Удельная теплоемкость стали при различных температурахМарка сталиТемпература, °СТеплоемкость стали, Дж/(кг·град)

| 02Х17Н11М2 | 20…400…600…800 | 470…560…610…650 |

| 02Х22Н5АМ3 | 20…100…200…300…400 | 480…500…530…550…590 |

| 03Х24Н6АМ3 (ЗИ130) | 20…100…200…300…400 | 480…500…530…550…570 |

| 05ХН46МВБЧ (ДИ65) | 100…200…300…400…500…600…700…800 | 445…465…480…490…500…510…515…520 |

| 06Х12Н3Д | 100…200…300…400 | 523…544…577…594 |

| 07Х16Н6 (Х16Н6, ЭП288) | 100…200…300…400…500…600…700 | 440…500…550…590…630…670…710 |

| 08 | 100…200…400…600 | 465…477…510…565 |

| 08кп | 100…200…300…400…500…600…700…800…900 | 482…498…514…533…555…584…626…695…695 |

| 08Х13 (0Х13, ЭИ496) | 20 | 462 |

| 08Х14МФ | 20…100…200…300…400…500…600 | 460…473…502…540…574…682…754 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 462 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20 | 504 |

| 08Х18Н10 (0Х18Н10) | 20 | 504 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 20…100…200…300…400…500…600…700 | 461…494…515…536…549…561…574…595 |

| 08ГДНФЛ | 100…200…300…400…500…600…700…800…900 | 483…500…517…529…554…571…613…697…693 |

| 09Х14Н19В2БР1 (ЭИ726) | 20 | 502 |

| 015Х18М2Б-ВИ (ЭП882-ВИ) | 100…200…300…400 | 473…519…578…636 |

| 1Х14Н14В2М (ЭИ257) | 20…100…200…300…400…500…600…700 | 461…486…515…536…544…557…590…624 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500…600…700…800 | 431…477…519…565…620…703…888…766…749 |

| 10 | 100…200…400…600 | 465…477…510…565 |

| 10кп | 100…200…400…600 | 466…479…512…567 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 100…200…300…400…500 | 510…538…562…588…627 |

| 10Х13Н3М1Л | 20 | 495 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20 | 504 |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ432) | 20 | 504 |

| 10Х18Н9Л | 100 | 504 |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 100…200…300…400 | 469…553…599…628 |

| 12МХ | 20…200…300…400…500…600…700 | 498…519…569…595…653…733…888 |

| 12X1МФ (ЭИ575) | 100…200…300…400…500…600…700…800 | 507…597…607…643…695…783…934…1025 |

| 12Х13 (1Х13) | 20…100…200…300…400…500…600…700…800 | 473…487…506…527…554…586…636…657…666 |

| 12Х13Г12АС2Н2 (ДИ50) | 100…200…300…400…500…600…700 | 523…559…602…613…648…668…690 |

| 12Х18Н9 (Х18Н9) | 20 | 504 |

| 12Х18Н9Т (Х18Н9Т) | 20…100…200…300…400…500…600…700…800 | 469…486…498…511…519…528…532…544…548 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500…600…700 | 461…494…515…540…548…561…574…595 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20 | 462 |

| 15 | 100…200…400…500 | 469…481…523…569 |

| 15Г | 100…300…500 | 496…538…592 |

| 15К | 100…200…400…500 | 469…482…524…570 |

| 15кп | 100…200…300…400…500…600…700…800 | 465…486…515…532…565…586…620…691 |

| 15Л | 100…200…400…600 | 469…477…515…570 |

| 15Х2НМФА-А, 15Х2НМФА-А класс 1 | 100…200…300…400 | 490…515…540…569 |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 100…200…300…400…500…600 | 494…528…574…641…741…867 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 462 |

| 15ХМ | 100 | 486 |

| 17Х18Н9 | 20 | 504 |

| 18Х11МНФБ (2Х11МНФБ, ЭП291) | 100…200…300…400…500…600 | 490…540…590…666…766…900 |

| 18ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 20 | 100…200…400…500 | 469…481…536…569 |

| 20Г | 100…200…400…500 | 469…481…536…569 |

| 20ГСЛ | 100…200…400…500 | 469…482…536…569 |

| 20К | 100…200…400…500 | 469…482…524…570 |

| 20Л | 100…200…400…600 | 469…481…536…570 |

| 20кп | 100…200…300…400…500…600…700…800…900 | 486…498…514…533…555…584…636…703…695 |

| 20ХМЛ | 100…200…300…400…500 | 498…572…588…612…660 |

| 20ХМФЛ | 100…200…300…400…500…600 | 498…574…590…615…666…741 |

| 20Х3МВФ (ЭИ415, ЭИ579) | 100…200…300…400…500…600 | 502…561…611…657…716…754 |

| 20Х23Н13 (Х23Н13, ЭИ319) | 20 | 538 |

| 20Х23Н18 (Х23Н18, ЭИ417) | 20 | 538 |

| 20ХН3А | 100…200…300…400…500…600…700…800 | 494…507…523…536…565…586…624…703 |

| 22К | 100…200…400…500 | 469…481…519…569 |

| 25 | 100…200…400…500 | 469…482…524…570 |

| 25Л | 100…200…400…600 | 469…481…519…570 |

| 25Х1МФ | 20 | 461 |

| 25Х2М1Ф (ЭИ723) | 100…200…300…400…500…600 | 536…574…607…632…674…733 |

| 25ХГСА | 20…100…200…300…400…500…600…700 | 496…504…512…533…554…584…622…693 |

| 30 | 100…200…300…400…500 | 469…481…544…523…762 |

| 30Г | 100…200…300…400…500 | 469…481…544…599…762 |

| 30Л | 100…200…400…600 | 469…481…523…570 |

| 30Х13 (3Х13) | 20…100…200…300…400…500…600…700…800 | 473…486…504…525…532…586…641…679…691 |

| 30ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 30Х | 20…100…200…300…400…500…600…700…800…900 | 482…496…513…532…555…583…620…703…687…678 |

| 30ХН2МФА (30ХН2МВА) | 20…100…200…300…400 | 466…508…529…567…588 |

| 30ХН3А | 100…200…300…400…500…600… 700…800…900…1000 | 494…504…518…536…558…587… 657…703…695…687 |

| 33ХС | 20…100…200…300…400…500…600…700 | 466…508…529…563…599…622…634…664 |

| 35 | 100…200…400…500 | 469…482…524…570 |

| 35Л | 100…200…400…600 | 469…481…523…574 |

| 35ХГСЛ | 100…200…300…400…500…600…700…800…900 | 496…504…512…533…554…584…622…693…689 |

| 35ХМЛ | 100…200…300…400…500…600…700…800…900 | 479…500…512…529…550…580…617…689…685 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ3С) | 20 | 515 |

| 40 | 100…200…300…400…600 | 469…481…519…523…574 |

| 40Г | 100…200…400…600 | 486…481…490…574 |

| 40Л | 100…200…400…600 | 469…481…523…574 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 300…400…500 | 532…561…586 |

| 40Х13 (4Х13) | 20…100…200…300…400…500…600…700…800 | 452…477…502…528…553…578…620…666…691 |

| 40ХЛ | 100…200…300…400…500…600…700…800…900 | 491…508…525…538…569…588…626…701…689 |

| 45 | 100…200…400…500 | 469…482…524…574 |

| 45Г2 | 100…200 | 444…427 |

| 45Л | 100…200…400…600 | 469…481…523…569 |

| 45Х14Н14В2М (ЭИ69) | 300…400…500…600 | 507…511…523…528 |

| 50 | 300…400…500 | 561…641…787 |

| 50Г | 20…100…200…300…400…500…600…700 | 487…500…517…533…559…584…609…676 |

| 50Л | 100…200…400…600 | 478…511…511…569 |

| 55 | 100…200…400…500 | 477…486…523…569 |

| 60 | 100…200…400…600 | 481…486…528…565 |

| ХН35ВТ (ЭИ612) | 100…200…300…400…500…600 | 511…544…569…590…595…595 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20…100…200…300…400…500…600… 700…800…900…1000 | 430…450…470…490…515…540…565… 590…625…650…1008 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20…100…200…300…400…500…600… 700…800…900…1000 | 424…436…480…493…505…518…548… 596…650…692…710 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20…100…200…300…400…500…600…700…800 | 425…430…440…470…500…510…550…615…650 |

| ХН65КМВЮТЛ (ЖС6К) | 20…100…200…300…400…500…600…700…800…900 | 380…400…420…445…470…485…515…560…610…660 |

| ХН70БДТ (ЭК59) | 100…200…300…400 | 450…475…500…505 |

| ХН70КВМЮТЛ (ЦНК17П) | 20 | 440 |

| ХН80ТБЮА (ЭИ607А) | 100…200…300…400…500…600 | 494…547…607…678…749…829 |

| Х15Н60-Н | 20 | 460 |

| Х20Н80-Н | 20 | 460 |

| Х23Ю5Т | 20…800 | 480…750 |

| Х27Ю5Т | 20…800 | 500…690 |

| А12 | 100…300…400…600 | 469…477…515…569 |

| Р6М5 | 100…200…300…400…500…600…700 | 440…470…500…550…580…670…900 |

| Р18 | 100…200…300…400…500…600…700 | 420…450…470…510…550…610…690 |

| У8, У8А | 20…100…200…300…400…500…600…700…800…900 | 477…511…528…548…565…594…624…724…724…703 |

| У12, У12А | 20…100…200…300…400…500…600…700…800…900 | 469…503…519…536…553…720…611…712…703…699 |

Средняя удельная теплоемкость высоколегированных сталей

В таблице даны значения массовой удельной теплоемкости высоколегированных сталей с особыми свойствами таких, как сталь Г13 и сталь Р18. Теплоемкость сталей Г13 и Р18 приведена в размерности кДж/(кг·град) при температурах 50…1300°С.

Средняя удельная теплоемкость сталей низколегированных

В таблице представлены значения массовой удельной теплоемкости низколегированных сталей. Даны значения теплоемкости для следующих марок стали: сталь 30Х, 30Н3, 30ХН3, 30Г2, 50С2Г. Удельная теплоемкость сталей в таблице выражена в кДж/(кг·град) и указана в зависимости от температуры — в интервале от 50 до 1300°С.

Удельная теплоемкость углеродистых сталей и чугуна при различной температуре

В таблице приведены значения удельной (массовой) теплоемкости следующих углеродистых сталей и чугуна: сталь 08, ст.20, ст.35, ст.У8, сталь листовая электротехническая, чугун белый, чугун СЧ10. Теплоемкость представлена в таблице в интервале температуры от 80 до 1573 К в размерности кДж/(кг·град) .

Удельная теплоемкость легированных сталей при различной температуре

В таблице представлены значения массовой удельной теплоемкости стали следующих марок: сталь 15Л, 25Л, 45Л, 55Л, 13Н2ХА, Р18, 11Р3АМ3Ф2, Р6М5, 4Х13, 1Х12В2МФ, Х5М, 30ХМ, 30ХМА, 30ХГС, 30ХГСА, 1Х11МФ, 1Х12ВИМФ, 25Х2МФА, ХН35ВТ (ЭИ612, ЭИ612К), Х17Н13М2Т (ЭИ448), Х16Н25М6 (ЭИ395), Х22Н26, ВЖ100, ШХ15. Массовая теплоемкость легированных сталей в таблице выражена в кДж/(кг·град) в зависимости от температуры — в интервале от 300 до 1400К.

Средняя удельная теплоемкость углеродистых сталей

В таблице представлены значения массовой теплоемкости железа и следующих углеродистых сталей: сталь 08КП, ст. 08, сталь 20, 40, сталь У8, У8′, у12. Массовая удельная теплоемкость углеродистых сталей в таблице дана в размерности кДж/(кг·град) в интервале температуры от 50 до 1300°С.

Источники:

Ванны и батареи физика

Принципы расчета теплоёмкости металлической посуды применимы для батарей и ванн.

Чугунная батарея остывает дольше.

Еще раз обращу внимание, что темпы остывания предмета напрямую зависят от массы и удельной теплоёмкости материала, из которого он изготовлен. Не путать теплоёмкость и теплопроводность!

Чугунная батарея тяжелее алюминиевой раза в три. Следовательно, обладает большей теплоёмкостью в 2,5 раза.

Очень часто задают вопрос: почему чугунные батареи остывают дольше стальных?

И удельные теплоёмкости — 540 Дж/(кг*К) для чугуна и 460 Дж/(кг*К) для стали — относительно мало отличаются (15%). А весь секрет — в значительной степени — заключается в существенно большей массе чугунных батарей.

Масса секции батарей:

| Металл секции | Масса секции, кг |

| алюминий | 0,5 — 1,5 |

| биметалл (сталь с алюминием) | 1,5 |

| чугун | 3,7 — 5,9 |

Если же сравнивать две одинаковые по массе батареи — из стали и чугуна — то при одинаковой температуре прогрева чугунная батарея сохранит тепла больше на 15%.

Чугунная ванна сохраняет тепло.

Чугунная ванна:

| Масса | 100 кг |

| Коэффициент удельной теплоёмкости чугуна | 540 Дж/(кг*К) |

| Теплоёмкость самой ванны из чугуна | 100 кг * 540 Дж/(кг*К) = 54 кДж/К |

Стальная ванна:

| Масса | 30 кг |

| Коэффициент удельной теплоёмкости стали | 720 Дж/(кг*К) |

| Теплоёмкость самой ванны из стали | 30 кг * 720 Дж/(кг*К) = 21,6 кДж/К |

То есть количество выделяемого тепла при остывании на 1 градус у чугунной ванны больше, чем у ванны из стали (в нашем примере) в 2,5 раза.

Теплоёмкость воды в ванне:

| Объем | 100 литров = 0,1 куб. м |

| Плотность воды | 1000 кг/куб. м |

| Коэффициент удельной теплоёмкости воды | 4183 Дж/(кг*К) |

| Теплоёмкость воды в ванне | 0,1 куб. м * 1000 кг/куб. м * 4183 Дж/(кг*К) = 418,3 кДж/К |

Из чего следует, температура горячей воды (40 градусов), налитая в ванну при комнатной температуре (20 градусов) упадет на 1 градус для стальной ванны и на 2,5 градуса для чугунной ванны.

Похожие статьи:

Материал чугун: основные свойства и важные характеристики

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава:

Теплоемкость

Тепловую емкость чугуна определяют с помощью правила смещения. Когда теплоемкость чугуна достигает температурного периода, начало которого начинается с температуры, значение которой больше фазовых превращений и заканчивается на отметке равной температуры плавления, то теплоемкость чугуна принимает значение 0,18 кал/Го С.

Если значение температуры плавления превышает абсолютное значение, то теплоемкость равна 0,23±0,03 кал/Го С. Если происходит процесс затвердения, то тепловой эффект равняется 55±5 кал. Тепловой эффект зависит от количества перлита, когда происходит перлитное превращение. Обычно он принимает значение 21,5±1,5кал/Г.

За величину объемной теплоемкости принимают произведение удельного веса на удельную теплоемкость. Для твердого чугуна эта величина составляет 1 кал/см3*ºС, для жидкого – 1,5 кал/см3*ºС.

Удельная теплоемкость чугуна равна 540 Дж/кг С.

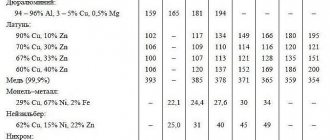

Удельная теплоемкость чугуна и других металлов в виде таблицы

Теплопроводность

В отличие от теплоемкости, теплопроводность не определяется по правилу смещения. Только в случае изменения величины графитизации, на теплопроводность будет влиять состав чугуна.

Температуропроводность

Значение температуропроводности твердого чугуна (при крупных расчетах) может быть принята равной его теплопроводности, а жидкого чугуна – 0, 03 см2*/сек.

О том, какую чугуны имеют температуру плавления, читайте ниже.

Температура плавления

Чугун плавится при температуре 1200ºС. Это значение температуры ниже температуры плавления стали на 300 градусов. При повышенном содержании углерода, этот химический элемент имеет на молекулярном уровне тесную связь с атомами железа.

В процессе плавления чугуна и его кристаллизации углеродная составляющая не может полностью пронизать структурную решетку железа. Вследствие этого материал чугун примеряет на себя свойство хрупкости. Чугун используют для деталей, от которых требуется повышенная прочность. Однако чугун не применяют при изготовлении предметов, на которые будут действовать постоянные динамические нагрузки.

В таблице ниже указана температура плавления чугуна в сравнении с другими металлами.

Температура плавления чугуна и других металлов

Масса

Вес материала меняется в зависимости от количества связанного углерода и наличия определенного процента пористости. Удельный вес чугуна при температуре плавления может существенно снижаться в зависимости от наличия в чугуне примесей.

Кроме этого линейное расширение металла и структура чугуна меняется в зависимости от состояния каждого показателя. То есть это зависимые величины.

Удельный вес каждого чугуна отличается в зависимости от вида материала. У серого чугуна удельная масса равна 7,1±0,2 г/см3, у белого — 7,5±0,2 г/см3 , у ковкого — 7,3±0,2 г/см3.

О некоторых физических свойствах чугуна поведает видео ниже:

Объем чугуна, проходя через температуру фазовых превращений, достигает увеличения в 30%. Однако, при нагреве в 500ºС, объем увеличивается на 3%. Росту помогают графитообразующие элементы. Тормозят рост объема карбидообразующие составляющие. Та же росту препятствует нанесение на поверхность гальванических покрытий.

углерода обычно составляет не менее 2,14%. Благодаря углеродной доле чугун имеет отличную твердость. Однако пластичность и ковкость материала на этом фоне страдают.

О том, какова плотность чугуна, расскажем ниже.

Плотность

Плотность описываемого материала, чугуна, равна 7,2 гр/см3. Если сравнивать с чугуном другие металлы и сплавы, то это значение плотности достаточно высокое.

Благодаря хорошему значению плотности чугун широко применяют для литья разнообразных деталей в промышленности. По этому свойству чугун совсем незначительно уступает некоторым сталям.

Предел прочности

Предел прочности чугуна при сжатии зависит от структуры самого материала. Составляющие структуры набирают свою прочность вместе с увеличением уровня дисперсности.

На предел прочности оказывают сильное влияние количество, величина, распределение и формаграфитных включений. Предел прочности уменьшается на заметную величину, если графитные включения расположены в виде цепочки.

Такое расположение уменьшает сплоченность металлической массы.

Предел прочности достигает максимального значения, когда графит принимает сфероидальную форму. Получается такая форма без влияния температуры, но при включении в чугунную массу церия и магния.

- При повышении температуры плавления до 400ºС, предел прочности не изменяется.

- Если температура поднимается выше этого значения, то предел прочности уменьшается.

- Заметим, что при температуре от 100 до 200ºС предел прочности может снижаться на 10-15%.

Пластичность

Пластичность чугуна в большей степени зависит от формы графита, а так же зависят от структуры металлической массы. Если графитные включения имеют сфероидальную форму, то процент удлинения может достигать 30.

- В обычном чугуне серого вида удлинение достигает только десятой доли.

- В отожженном чугуне серого вида удлинение равно 1,5%.

Упругость

Упругость зависит от формы графита. Если графитные включения не менялись, а температура повышалась, то упругость остается при том же значении.

Модуль упругости считается условной величиной, так как он имеет относительное значение и прямо зависит от присутствия графитных включений. Модуль упругости снижается, если увеличивается количество графитных включений. Так же модуль упругости возрастает, если форма включений отдалена от глобулярной формы.

Ударная вязкость

Этот показатель отражает динамические свойства материала. Ударная вязкость чугуна повышается:

- когда форма графитных включений приближена к шаровидной;

- когда содержание феррита увеличивается;

- когда уменьшается содержание графита.

Предел выносливости

Предел выносливости чугуна становится больше, когда увеличивается частота нагружений и становится больше предел прочности.

Динамическая вязкость

Вязкость становится меньше, если в чугуне увеличивается количество марганца. Так же замечено уменьшение вязкости при снижении содержания серной примеси и прочих неметаллических оставляющих.

На процесс влияет значение температуры. Так вязкость становится меньше при прямопропорциональном отношении двух температур (температура проходящего опыты и начала затвердевания).

Поверхностное натяжение

Это показатель равен 900±100 дин/см2. Значение увеличивается при снижении количества углерода и терпит существенные изменения при наличии неметаллических составляющих.

Токсичность

Из чугуна часто изготавливают посуду. Дело в том, что как материал чугун не обладает токсичностью и прекрасно переносит перепады температур.

Электрические характеристики

Электропроводность чугуна оценивают с помощью закона Курнакова. Электросопротивление некоторых видов приведено ниже:

- белый чугун — 70±20 Мк·ои·см.

- серый чугун — 80±40 Мк·ои·см.

- ковкий чугун — 50±20 Мк·ои·см.

По ослабевающему действию на электросопротивление элементы твердого чугуна можно расположить так: первый – кремний, второй – марганец, третий- хром, четвертый — никель, пятый – кобальт.

Технологические особенности

Жидкотекучесть может быть определенная различными методами. Этот показатель зависит от формы и свойств чугуна.

Жидкотекучесть становится больше, когда:

- увеличивается перегрев;

- уменьшается вязкость;

- становится меньше затвердевание.

Так же жидкотекучесть зависит от теплоты плавления и теплоемкости.

Химические свойства

Сопротивление коррозии материала зависит от внешней среды и его структуры. Если рассматривать чугун со стороны убывающего электродного потенциала, то его составляющие имеют следующее расположение: графит-цементит, фосфидная эвтектика-феррит.

Следует отметить, что разность потенциалов между графитом и ферритом равняется 0,56 В. В случае увеличения дисперсности, сопротивление коррозии становится меньше. При сильном уменьшении дисперсности происходит обратное действие, сопротивление коррозии уменьшается. На сопротивление чугуна так же влияют легирующие элементы.

Промышленный чугун содержит примеси. Эти примеси сильно сказываются на свойствах, характеристиках и структуре чугуна.

- Так, марганец тормозит процесс графитизации. Выделение графита приостанавливается, в результате чугун приобретает способность отбеливаться.

- Сера ухудшает литейные и механические характеристики.

- Сульфиды в основном образуются в сером чугуне.

- Фосфор улучшает литейные свойства, увеличивает износостойкость и повышает твердость. Однако на этом фоне чугун все же остается хрупким.

- Кремний больше всех влияет на структуру материала. В зависимости от количества кремня получаются белый и ферритный чугун.

Для получения определенных характеристик в чугун часто вводят специальные примеси при его изготовлении. Такие материалы получили название легированные чугуны. В зависимости от добавленного элемента чугуны могут называться алюминиевыми, хромистыми, серными. В основном элементы вводят с целю получить износостойкий, жаропрочный, немагнитный и коррозионностойкий материал.

В данном видео будет приведено сравнение свойств чугуна и стали:

Теплопроводимость.

Теплопроводность численно равна количеству теплоты (Дж), проходящее через единицу площади (кв.м) за единицу времени (сек) при единичном температурном градиенте.

Коэффициенты теплопроводности из справочника:

| Металл | Коэффициент теплопроводности, Вт/(м*К) |

| Медь | 390 |

| Алюминий | 236 |

| Сталь | 47 |

| Чугун | 42 |

Вывод: чугун распределяет тепло медленно. Иными словами, мясо на чугунной сковороде не будет пригорать (в том числе) из-за более равномерного распределения тепла.

Похожая ситуация в приготовлении шашлыка на природе. Приготовление мяса на углях позволяет пропечь куски. Приготовление на открытом огне просто зажаривает внешнюю часть кусков мяса, оставив внутренние части сырыми.