Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

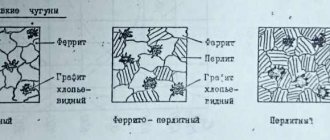

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Как отличить чугун от стали

Определить, какое изделие перед вами находится, стальное или чугунное, можно тремя способами:

- По излому (визуально) ‒ этот метод применим для деталей, которые идут в лом или в качестве заготовок. На чугунном сломе виден матовый темно-серый оттенок, образовавшиеся трещины имеют выраженную структуру. Стальное изделие ‒ более светлое, поверхность глянцевая.

- Сверлением ‒ стальная стружка имеет витую форму, по длине она больше сверла, хорошо гнется. Чугунная стружка крошится при малейшем воздействии.

- Шлифовкой ‒ при прохождении шлифовальной машиной стальной поверхности образуется множество продолговатых искр желтого и белого цвета. У чугуна искр меньше, они короче, красноватого оттенка.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

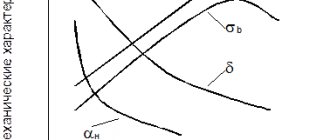

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

В 1786 году французские ученые Бертолле, Мондж и Вандермонде точно определили, что разница между железом, чугуном и сталью обусловлена различным содержанием углерода. Тем не менее сталь, изготовленная из железа, быстро стала самым важным металлом промышленной революции. В начале XX века мировое производство стали составило 28 миллионов тонн — это в шесть раз больше, чем в 1880 году. К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

Содержание углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Изобретение доменной печи в средние века

Первые доменные печи, появление которых в Западной Европе относится к середине XIV в., по своим размерам мало отличались от домниц, но постепенно конструкция их совершенствуется.

— Реклама —

Схема доменной печи XV —XVI веков

Доменная печь XV – XVI веков (рис. 31) имела примерно следующие размеры:

- высота ее доходила до 4,5 м,

- а внутренний диаметр был равен примерно 1,8 м.

Меха приводились в движение уже водяным колесом.

Если из одного сыродутного горна при напряженной работе в сутки могли получить только 8 кг железа, то в такой доменной печи уже производили 1,6 тонны чугуна.

В России первые доменные печи были построены в 1637 году недалеко от Тулы и Каширы, а в 1670 году – в Олонецком крае.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

- большая разновидность состояний.

- некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Читать также: Прижим для фуганка своими руками

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Металлы и сплавы по химическому составу делятся на цветные (медь, алюминий, свинец, бронза, латунь и др.) и черные (железо, сталь, чугун). В чистом виде металлы используются редко, а в основном – в виде сплавов.

Чугун и сталь это сплавы железа с углеродом, в которых неизбежно наличие примесей других химических элементов:

Сталь: Fe + С ( 2 % )+ примеси (больше, чем у стали).

Что общего и в чем различия между этими сплавами?

Основа одна — железо. Главное отличие заключается в том, что чугун имеет повышенное содержание углерода (свыше 2 % в чугунах и до 2 % в сталях) Граница между этими сплавами проходит по содержанию углерода в сплаве .Так же больше во многих чугунах марганца, серы, фосфора и кремния.

Стали чаще всего более твердые, прочные и износостойкие. Чугуны же более хрупкие, но обладают хорошими литейными свойствами. Сталь является производной от чугуна, т.к. производство её в основном двух стадийное: из железных руд сначала получают чугун, далее из чугуна и стального лома получают сталь.

Почти половина разведанных мировых запасов железа находится на территории государств СНГ. Добывалось и производилось чугуна и стали в бывшем СССР больше всех в мире . Причинами этого «достижения» были : несовершенство конструкций и низкая надежность машин и оборудования; низкое качество выплавляемых чугунов и сталей; огромные территории; большая протяженность дорог и коммуникаций; низкая эффективность сельскохозяйственного производства, ,строительных и дорожных работ. Всё это требовало намного больше металла, чем в других странах. И, кроме того, зарытого металла в земле на стройках, брошенного на свалках, в лесах, болотах и на полях было больше всех в мире.

В историческом плане производство черных металлов развивалось по следующим этапам:

- Сыродутный процесс ( 1500 лет до н. э. ). Производительность процесса очень низкая, получали за 1 час всего до 0,5… 0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды углём при продувке воздухом с помощью кузнечных мехов. Сначала при горении древесного угля образовывалась окись углерода, которая и восстанавливала чистое железо из руды.

В результате длительной продувки воздухом из кусочков руды получались практически без примесей кусочки чистого железа, которые сваривались между собой кузнечным способом в полосу, которые далее использовались для производства необходимых человеку изделий. Это технически чистое железо содержало очень мало углерода и мало примесей (чистый древесный уголь и хорошая руда), поэтому оно хорошо ковалось и сваривалось и практически не корродировало. Процесс шел при относительно невысокой температуре (до 1100…1350 o С), металл не плавился, т. е. восстановление металла шло в твердой фазе. В результате получалось ковкое (кричное) железо. Просуществовал этот способ до XIV века, а в несколько усовершенствованном виде до начала XX века, но был постепенно вытеснен кричным переделом.

Отсюда следует, что исторически самым первым сварщиком металлов был кузнец, а самый первый способ сварки – это кузнечная сварка.

- С увеличением размеров сыродутных горнов и интенсификацией процесса возрастало содержание углерода в железе, температура плавления этого сплава (чугуна) оказывалась ниже, чем у более чистого железа и получалась часть металла в виде расплавленного чугуна, который как отход производства вытекал из горна вместе со шлаком. В XIV век в Европе был разработан двухступенчатый способ получения железа (маленькая домна, далее кричной процесс). Производительность увеличилась до 40 …50 кг/час железа. Использовалось водяное колесо для подачи воздуха. Кричный передел

– это процесс рафинирования чугуна (снижение количества C, Si, Mn) с целью получения из чугуна кричного (сварочного) железа. - В конце XVIII века в Европе начали использовать минеральное топливо в доменном процессе и в пудлинговом процессе

. При пудлинговом процессе каменный уголь сгорает в топке, газ проходит через ванну, расплавляет и очищает металл. В Китае даже раньше, в X-ом веке, выплавляли чугун, а далее получали сталь процессом пудлингования. Пудлингование- это очистка чугуна в пламенной печи. При очистке железные зерна собираются в комья. Пудлиновщик ломом много раз переворачивает массу и делит ее на 3…5 частей – криц. В кузнице или прокатной машине свариваются зерна и получают полосы и другие заготовки. Используются уже паровые машины вместо водяного колеса. Производительность возрастает до 140 кг сварочного железа в час. - В конце XIX века — почти одновременно внедряются три новых процесса получения стали: бессемеровский, мартеновский и томасовский. Производительность плавки стали возрастает резко (до 6 тн/час).

- В середине XX века: внедряются кислородное дутье, автоматизация процесса и непрерывная разливка стали.

Читать также: Как приклеить стекло к столу

При сыродутном, кричном и пудлинговом процессах железо не плавилось (технический уровень того времени не давал возможность обеспечить температуру его плавления). Продувка кислородом расплавленного металла в бессемеровском конверторе из-за резкого увеличения поверхности соприкосновения металла с окислителем (кислородом) в тысячу раз ускоряет химические реакции по сравнению с пудлинговой печью.

В сыродутном и кричном процессах получали одностадийным методом ковкое, сварочное железо (малоуглеродистую сталь), причём имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии. Сейчас в стадии развития находится одностадийный процесс производства стали: обогащение руд (получение окатышей, содержащих 90… 95 % железа) и выплавка стали в электропечи.

Совершенствование процесса плавления металла

Хотя сыродутный процесс давал мягкое железо высокого качества, но крайне низкая степень извлечения железа из руды (не больше 50%) и очень незначительная производительность не удовлетворяли увеличивающегося спроса на металл.

Стремление устранить эти недостатки привело к увеличению высоты самого горна, в результате чего сыродутный горн превратился в домницу.

Слово «домница» имеет двоякое значение: сам горн, несколько большей высоты, и место, где происходил процесс работы. Сарай, который крестьяне обычно строили для нескольких горнов, до XVIII века также назывался домницей.

Кроме того предприняли усиление дутья путем применения водяного колеса для приведения в действие воздуходувных мехов.

Эти два технических усовершенствования изменили и самый процесс, который происходил в горне. Температура в верхней части горна понизилась до 750—900°, и поэтому железная руда восстанавливалась раньше, чем образовывался шлак. Благодаря этому уменьшились потери железа в шлаке, а само железо сильнее науглероживалось.

— Реклама —

В результате в нижней части печи, где температура под влиянием дутья повысилась до 1350°, вместо твердого железа получался жидкий чугун.

Сперва чугун получался случайно вследствие отклонения сыродутного процесса от нормального хода. Он был хрупок, не поддавался ковке и поэтому рассматривался как брак, вызванный расстроенным ходом сыродутного процесса.

Этим можно объяснить названия, которые были даны чугуну на разных языках. Так, например, по-русски: «чугунная свинка», «чушка», на английском языке: «Pig-iron», или «свиное железо».

Производство чугуна

Чугун выплавляется в домнах. Это сложное инженерное сооружение, работающее непрерывно в течение 5..10 лет.

Печь работает по принципу противотока. Сверху загружается руда ,флюсы и кокс, а снизу подается воздух. Кокс служит для нагревания и расплавления руды , а также участвует в восстановлении железа из окислов руды. В коксе должно быть минимум серы и фосфора. Флюсы (известняки, кремнеземы. ) необходимы для получения шлаков При сгорании топлива образуется окись углерода, которая и является главным восстановителем железа.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Производство стали

Чтобы получить сталь из чугуна надо уменьшить в нем количество углерода, марганца, серы и фосфора. Сталь получают в кислородных конверторах, мартеновских печах и электропечах.

Мартеновское производство менее производительное, чем конверторное, но лучше регулируется процесс, используются чугунные чушки и металлолом. Мартен это регенеративная пламенная печь. Газ сгорает над плавильным пространством, где создается температура 1750… 1800 o С. Газ и воздух предварительно подогреваются ( до 1200…1250 o С) в регенераторах. За счет тепла сгоревших газов, выходящих в трубу. Два регенератора : один работает, а другой накапливает тепловую энергию. Для интенсификации процесса ванну продувают кислородом. Раскисление ванны проводят ферросилицием и феромарганцем в ванне, а окончательное – алюминием и ферросилицием в сталеразливочном ковше.

Сталь высокого качества выплавляют в дуговых и индукционных электропечах. Процесс примерно такой же как и в мартеновской печи, но температура выше, поэтому можно получать в электропечах тугоплавкую сталь , содержащую хром, вольфрам и др. Два периода при выплавке электростали: окислительный (выгорают Si, Mn, C, Fe) за счет кислорода, воздуха и оксидов шихты; восстановительный — раскисление стали, удаление серы. Для этого вводят флюс, состоящий из извести и плавикового шпата.

Индукционная плавка применяется обычно для переплавки сталей и получения высоколегированных и специальных сталей в условиях вакуума или специальной регулируемой атмосферы.

Источник: Н.В. Храмцов. Металлы и сварка (лекционный курс)

Читать также: Как зарядить полностью разряженный аккумулятор автомобиля зарядкой

Сталь остается основным конструкционным материалом для строительной, машиностроительной и множества других отраслей промышленности. Разделение железоуглеродистых сплавов зависит от содержания углерода. Условно можно считать, что при содержании до 2% углерода это сталь, более 2% — чугун. В литературе в трудах великого материаловеда Гуляева уточняется, что граница раздела 2,14% справедливо только при ничтожно малом содержании любых других элементов, кроме железа и углерода. Не удивительно, что он используется при производстве на крупных комбинатах и небольших литейных цехах.

Использование высокоуглеродистых сплавов в сталеплавильном переделе может быть реализовано в холодном виде. Он имеет форму пирамидки, выплавленной предварительно на металлургических комбинатах из руды и флюсующих материалов и разлитых на специальных разливочных машинах. Преимуществом использования такого типа сырья является неограниченная логистика и гарантированный химический анализ такого материала. Это позволяет в сталеплавильных цехах произвести предварительные подготовительные работы по борьбе с серой, фосфором и другими элементами которые негативно влияют на физические свойства готовой продукции.

На крупных металлургических комбинатах с полным циклом для выплавки стали используют чугун в жидком виде. Перед тем как получит сталь из чугуна, его производят в доменном цехе. Во время выпуска из доменной печи, чугун сливается в ковши, защищенные футерованным слоем от высокой температуры. В этих ковшах его привозят в сталеплавильный цех, где его сливают в большую емкость, в которой смешивается до 1800 тонн чугуна из разных доменных печей. Эта емкость называется миксер. В ней происходит усреднение по химическому анализу и температурному показателю. На многих заводах применяют ковши – миксера. По команде сталевара печи, конвертера или начальника смены из миксера выдается взвешенная порция в ковшах на следующий передел.

К этому времени в сталеплавильном агрегате уже находится разогретый до определенной температуры стальной лом. Чугун заливается на этот лом. Дальше наводя и убирая шлак, меняя его основность и температуру, сталевар доводит расплав до необходимой температуры и химического состава. Такой процесс производства экономит большое количество энергоносителей и снижает себестоимость в производственных масштабах.

Основными агрегатами для использования чугуна при производстве стали являются конвертера, мартеновские, дуговые электрические, индукционные печи.

В мартеновских печах реализован процесс рекуперации тепла. Поток горячего воздуха, проходя над расплавленной ванной печи, нагревается и нагревает регенераторы. Через определенный промежуток времени меняется направление потока воздуха и он, соприкасаясь с регенераторами, нагревается. Более высокая температура воздуха повышает калорийность сжигания теплотворного газа. Изобретенная в 1864 году Пьером Мартеном этот агрегат сегодня считается перевернутой страницей в истории металлургии. Действующие мартены не в состоянии справиться с конкуренцией и требованиям, предъявляемых к выплавляемой стали.

Конвертер это агрегат, в котором скрап и передельный чугун в жидком виде продувается кислородом или воздухом. Окисление углерода происходит с дополнительным выделением тепла. Таким образом, решается одновременно две задачи – уменьшение углеродного эквивалента и достижение температурных показателей достаточных для борьбы с серой и рядом других элементов. Больше половины стали в мире производят в конвертерах.

Электродуговая печь является неотъемлемым элементом производства нержавеющих, легированных, специализированных сталей. Тепло в этой печи наводится электрической дугой, которая возникает между электродами и металлической ванной. Чугун ложится в завалку или заливается после предварительного нагрева металла. Дальше добавляются флюсующие материалы и вспениватели шлака. Это позволяет вывести серу и фосфор из металла.

В индукционной печи чугун преимущественно используется в виде холодного шихтовального материала при выплавке сталей. Невозможность влиять на содержание серы и фосфора при плавке в такой печи к чугуну предъявляют особо высокие требования по содержанию этих элементов.

Производство стали из чугуна оправданно в крупных масштабных производствах и небольших литейных цехах и участках.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 — 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Недостатки данного способа выплавки стали привели к снижению спроса на потребление, так как повышается уровень потребления кислорода на 7 % из-за большого расхода на сжигание топлива. Наблюдается повышенное содержание водорода в переработанном металле, из-за чего приходится некоторое время после окончания процесса вести продувку при помощи кислорода. Среди всех способов кислородно-конвертерный обладает самым повышенным шлакообразованием, причиной является невозможность следить за процессом окисления внутри оборудования.