Латунь ЛО70-1 Латунь ЛМцА57-3-1 Латунь ЛМцАЖКС70-7-5-2-2-1 Латунь ЛМцЖ57-1,5-0,75 Латунь ЛМцКА58-2-1-1 Латунь ЛМцКНС58-3-1,5-1,5-1 Латунь ЛМцКНСА58-3-1,5-1,5-1 Латунь ЛМцСКа58-2-2-1-1 Латунь ЛМш68-0,05 Латунь ЛН65-5 Латунь ЛНКМц49-10-0,3-0,2 Латунь ЛНКоМц49-9-0,2-0,2 Латунь ЛНМц60-9-5 Латунь ЛО60-1 Латунь ЛО62-1 Латунь ЛКС65-1,5-3 Латунь ЛО90-1 Латунь ЛОК59-1-0,3 Латунь ЛОМНА49-0,5-10-0,4-0,4 Латунь ЛОМш70-1-0,04 Латунь ЛОМш70-1-0,05 Латунь ЛС58-2 Латунь ЛС58-3 Латунь ЛС59-1 Латунь ЛС59-1В Латунь ЛС59-2 Латунь ЛС60-1 Латунь ЛС63-3 Латунь ЛС64-2 Латунь ЛС74-3 Латунь ЛА85-0,5 Латунь Л59 Латунь Л60 Латунь Л63 Латунь Л66 Латунь Л68 Латунь Л70 Латунь Л72 Латунь Л75мк Латунь Л80 Латунь Л85 Латунь Л90 Латунь Л96 Латунь ЛА77-2 Латунь ЛА77-2у Латунь ЛМц58-2 Латунь ЛАЖ60-1-1 (ЛАЖ60-1-1Л) Латунь ЛАЖМцС52-2-1-1,5-1 Латунь ЛАМш77-2-0,04 Латунь ЛАМш77-2-0,05 Латунь ЛАН59-3-2 Латунь ЛАНКМц 75-2-2,5-0,5-0,5 (сплав 156) Латунь ЛАФ94-0,5-0,15 Латунь ЛЖМц59-1-1 Латунь ЛЖС58-1-1 Латунь ЛК62-0,5 Латунь ЛК75В Латунь ЛКАН80-1-1,9-5,8 Латунь ЛКАНМЦ75-2-2,5-0,5-0,5 Латунь ЛКБО62-0,2-0,04-0,5

Стандарты

| Название | Код | Стандарты |

| Проволока из цветных металлов и их сплавов | В74 | ГОСТ 1066-90, ГОСТ 1066-2015, ОСТ 4.021.105-92, ОСТ 4.021.112-92, ОСТ 4.021.116-92, TУ 48-21-409-79, TУ 48-21-493-75 |

| Ленты | В54 | ГОСТ 15527-2004, ГОСТ 2208-2007, ОСТ 4.021.078-92, TУ 48-21-541-76 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 28873-90, ОСТ 4.021.009-92, TУ 48-21-642-79 |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 494-90, ГОСТ 494-2014, ОСТ 4.021.123-92, ООП 5.9243-87, TУ 48-21-667-79, TУ 48-21-77-72, TУ 48-21-798-86 |

| Прутки | В55 | ГОСТ 6688-91, ГОСТ 2060-2006, ГОСТ Р 52597-2006, ГОСТ 31366-2008, ОСТ 4.021.020-92, ОСТ 4.021.037-92, ОСТ 4.021.041-92, TУ 48-21-381-74, TУ 48-21-559-76, TУ 48-21-603-78, TУ 48-21-93-77, TУ 48-0810-119-86 |

| Листы и полосы | В53 | ГОСТ 931-90, ОСТ 4.021.050-92, ОСТ 4.021.067-92, TУ 84-320-78, TУ 1845-069-07515308-98 |

| Сортовой и фасонный прокат | В52 | TУ 48-21-434-84 |

Сферы использования

Широкая область применения изделий, изготовленных из латуни ЛС59-1, объясняется такими их характеристиками, как:

- невысокая стоимость;

- высокая твердость и прочность;

- хорошая обрабатываемость резанием;

- износостойкость и устойчивость к коррозии.

Все это позволяет успешно использовать данный сплав для изготовления:

- элементов зубчатых и червячных соединений;

- втулок и вкладышей различного назначения;

- крепежных элементов;

- трубных изделий.

Химический состав

| Стандарт | P | Fe | Cu | Zn | Sn | Sb | Pb | Bi |

| ГОСТ 2208-2007 | ≤0.02 | ≤0.5 | 57-60 | Остаток | ≤0.3 | ≤0.01 | 0.8-1.9 | ≤0.003 |

Cu — основа. По ГОСТ 15527-2004, ГОСТ 2060-2006, ГОСТ 2208-2007 сумма прочих элементов должна быть ≤ 0,750 %. Суммарная массовая доля олова и кремния должна быть не более 0,50 %. В латуни допускается массовая доля никеля до 1,0 % за счет массовой доли меди, которую не учитывают в сумме прочих примесей.

Коррозионная устойчивость

Благодаря наличию свинца в химическом составе латуни рассматриваемой марки, в ее внутренней структуре формируется отдельная фаза, которая положительно сказывается не только на ее обрабатываемости, но и устойчивости к коррозии. По сравнению с другими латунными сплавами, ЛС59-1 отличается большей устойчивостью к коррозии. Изделия из такой латуни не подвержены растрескиванию и окислению при эксплуатации в условиях повышенной влажности и температурных перепадов.

Однако говорить об исключительно высокой устойчивости к коррозии ЛС59-1 не приходится: по данному параметру этот сплав схож с латунями других марок. В частности, не рекомендуется использовать его в тех случаях, когда ему придется контактировать с изделиями из железа, алюминия и цинка. Кроме того, коррозионная устойчивость ЛС59-1 будет плохо проявлять себя при:

- одновременном воздействии высокой влажности и повышенного давления;

- контакте с жирными кислотами;

- эксплуатации в среде сероводорода;

- контакте с рудными водами и минеральными кислотами;

- постоянном взаимодействии с окисленными растворами и хлоридами.

Характеристики латуни позволяют использовать металл для производства запорной и соединительной арматуры, эксплуатируемой при температуре свыше 100 градусов

Свою коррозионную устойчивость ЛС59-1 хорошо демонстрирует в следующих условиях эксплуатации:

- атмосферный воздух, в том числе и насыщенный парами морской соли;

- сухой пар;

- жидкая среда, характеризующаяся очень незначительным содержанием солей и кислот;

- фреон, спиртовые растворы и антифриз;

- соленая морская вода, находящаяся в малоподвижном состоянии.

Следует иметь в виду, что взаимодействие латуни ЛС59-1 с газообразной или жидкой средой, отличающейся повышенным содержанием аммиака, кислорода и углекислоты, очень негативно отражается на коррозионной устойчивости сплава.

Механические характеристики

| Сечение, мм | σB, МПа | d5, % | d10 | d10 | Твёрдость по Бринеллю, МПа | HV, МПа |

| Лента холоднокатаная в состоянии поставки по ОСТ 4.021.078-92 (образцы поперечные) | ||||||

| 0.14-2 | 340-490 | — | ≥25 | — | — | — |

| 0.1-2 | 460-640 | — | ≥5 | — | — | — |

| Ленты и листы холоднокатаные в состоянии поставки по ГОСТ 2208-2007 (образцы) | ||||||

| — | 340-470 | — | ≥25 | — | ≥100 | ≥105 |

| — | ≥590 | — | ≥3 | — | — | — |

| — | 400-500 | — | ≥10 | — | — | — |

| — | 460-610 | — | ≥5 | — | ≥200 | — |

| Листы горячекатаные в состоянии поставки по ГОСТ 931-90, ОСТ 4.021.050-92 листы и ленты по ГОСТ 2208-2007 (образцы) | ||||||

| 2-25 | 360-490 | — | ≥18 | — | — | — |

| Листы и полосы холоднокатаные в состоянии поставки по ГОСТ 931-90, ОСТ 4.021.050-92, ОСТ 4.021.067-92 (образцы поперечные) | ||||||

| 3-12 | 340-470 | — | ≥25 | — | ≥100 | — |

| 3-10 | 460-610 | — | ≥5 | — | ≥200 | — |

| Проволока квадратная холоднодеформированная в состоянии поставки по ОСТ 4.021.112-92 (образцы продольные) | ||||||

| 3.9-7 | ≥340 | — | ≥30 | — | — | — |

| 3.9-5 | 400-640 | — | ≥5 | — | — | — |

| 5-7 | 440-640 | — | ≥8 | — | — | — |

| Проволока круглая холоднодеформированная общего назначения в состоянии поставки по ОСТ 4.021.105-92 (образцы) | ||||||

| 0.7-1 | ≥340 | — | ≥25 | — | — | — |

| 1.1-1.8 | ≥340 | — | ≥27 | — | — | — |

| 2-12 | ≥340 | — | ≥30 | — | — | — |

| 2-5 | ≥390 | — | ≥10 | — | — | — |

| 5.6-12 | ≥390 | — | ≥12 | — | — | — |

| 0.7-1 | ≥490 | — | ≥1 | — | — | — |

| 1.1-1.8 | ≥470 | — | ≥3 | — | — | — |

| 2-5 | 490-640 | — | ≥5 | — | — | — |

| 5.6-12 | 440-640 | — | ≥8 | — | — | — |

| Проволока шестигранная холоднодеформированная в состоянии поставки по ОСТ 4.021.116-92 (образцы продольные) | ||||||

| 3-12 | ≥340 | — | ≥30 | — | — | — |

| 3-5 | 490-640 | — | ≥5 | — | — | — |

| 5-12 | 440-640 | — | ≥8 | — | — | — |

| Прутки в состоянии поставки по ОСТ 4.021.020-92, ГОСТ 2060-2006 (образцы продольные) | ||||||

| 10-50 | ≥360 | ≥22 | — | ≥18 | — | 80-140 |

| 55-160 | ≥360 | ≥22 | — | ≥18 | — | 70-140 |

| 3-50 | ≥330 | ≥25 | — | ≥22 | ≥80 | 80-140 |

| 13-20 | ≥390 | ≥15 | — | ≥12 | ≥100 | 121-170 |

| 21-40 | ≥390 | ≥18 | — | ≥15 | ≥100 | 121-170 |

| 3-12 | ≥410 | ≥10 | — | ≥8 | ≥100 | 121-170 |

| 3-12 | ≥490 | ≥7 | — | ≥5 | ≥130 | ≥171 |

| Прутки квадратные по ОСТ 4.021.037-92 в состоянии поставки (образцы продольные, в сечении указан диаметр вписанной окружности) | ||||||

| 41-80 | ≥360 | ≥22 | — | ≥18 | — | 70-140 |

| 3-36 | ≥330 | ≥25 | — | ≥22 | — | 80-140 |

| 12-30 | ≥390 | ≥15 | — | ≥12 | — | 121-170 |

| 30-36 | ≥390 | ≥18 | — | ≥15 | — | 121-170 |

| 5-12 | ≥410 | ≥10 | — | ≥8 | — | 121-170 |

| 5-12 | ≥490 | ≥7 | — | ≥5 | — | ≥171 |

| Прутки повышенной пластичности в состоянии поставки по ГОСТ 2060-2006 (образцы продольные) | ||||||

| 10-180 | ≥360 | ≥23 | — | ≥20 | — | — |

| 3-50 | ≥340 | ≥32 | — | ≥30 | — | — |

| 13-20 | ≥430 | ≥16 | — | ≥14 | — | — |

| 21-40 | ≥410 | ≥20 | — | ≥17 | — | — |

| 3-12 | ≥430 | ≥14 | — | ≥12 | — | — |

| 3-12 | ≥490 | ≥12 | — | ≥9 | — | — |

| Прутки прессованные прямоугольного сечения в состоянии поставки по ГОСТ 6688-91 (образцы продолные) | ||||||

| — | ≥370 | — | — | ≥21 | — | — |

| Прутки шестигранные по ОСТ 4.021.041-92 в состоянии поставки (образцы продольные) | ||||||

| 41-80 | ≥360 | ≥22 | — | ≥18 | — | 70-140 |

| 5-50 | ≥330 | ≥25 | — | ≥22 | — | 80-140 |

| 12-20 | ≥390 | ≥15 | — | ≥12 | — | 121-170 |

| 20-36 | ≥390 | ≥18 | — | ≥15 | — | 121-170 |

| 5-12 | ≥410 | ≥10 | — | ≥8 | — | 121-170 |

| 5-12 | ≥490 | ≥7 | — | ≥5 | — | ≥171 |

| Трубы прессованные в состоянии поставки по ГОСТ 494-90 | ||||||

| ≥390 | — | — | ≥20 | — | — | |

Физические свойства

Фазовое состояние сплава ЛС59-1 определяется небольшим количеством вещества в b-фазе, свинец же находится в виде самостоятельной фазы, что объясняет хорошую обрабатываемость резаньем. Это главное свойство свинцовых латуней. Скоростная обработка заготовок из сплава происходит с небольшим износом инструмента. В процессе происходит образование мелкой сыпучей стружки, что обеспечивает чистоту поверхности, которая обрабатывается, и небольшой наклеп при резании. Благодаря хорошей обрабатываемости резаньем, сплав ЛС59-1 используется для производства мелкоразмерных деталей для сверхточной механики.

ЛС59-1 обладает низкой ударной вязкостью, низкой прочностью на изгиб при имеющемся надрезе. Сплав является хорошим конструкционным материалом даже при низких температурных показателях. Пластичность сохраняется при понижении температур вплоть до гелиевых. При средних температурах (200-600°С) в сплаве наблюдается явление хрупкости в связи с многофазовой структурой материала. Ударная вязкость уменьшается с повышением температуры. Материал может покрыться трещинами, поэтому сплав не подходит для ковки. Латунь ЛС59-1 обладает хорошей прочностью, коррозионной стойкостью к различным средам. Сплав имеет хорошие антифрикционные свойства. Его можно применять при производстве мелких деталей, которые рассчитаны для функционирования при высоком трении (к примеру, подшипники скольжения). Электропроводность и теплопроводность ЛС59-1 меньше чем у меди.

Высокая твёрдость сплава и его стойкость к истиранию позволяет использовать листовые заготовки для производства направляющих элементов разных станков. По показателю предела прочности латунь ЛС59-1 уступает сплаву Л63. Высокая твёрдость нагартованных листов из сплава при хорошей износостойкости определяет их использование для направляющих станков.

Металлопрокат

Трубы по ГОСТ 494 из ЛС59-1 производятся прессованием. Кроме того широкий ассортимент продукции из этого материала производится по ГОСТ. Так как сплав имеет невысокие механические показатели для обработки давлением, хотя его и принято считать обрабатываемым давлением, из него изготавливают трубы по методы непрерывного литья. И стоимость их значительно ниже прессованных.

Холодно деформированная проволока общего назначения выпускается по ГОСТ 1066, и имеет квадратное, круглое или шестигранное сечение.

Нагартованные листы ЛС59-1 имеют высокую твёрдость и износостойкость, и как было сказано выше, применяются в станкостроении. Это один из наиболее популярных видов листового проката из латуни. Кроме того из ЛС59-1 выпускают листы в мягком, полутвёрдом, твёрдом состоянии.

Наибольшее применение обрели прутки ЛС59-1 шестигранной и квадратной формы. Это очень недорогой вид проката, который легко резать, и кроме того он имеет прочные рёбра. Благодаря этому, при минимальных затратах из прутков можно производить всевозможные мелкие и крупные детали с хорошими антифрикционными свойствами. Из этого сплава выпускаются тянутые и прессованные прутки в твёрдом, мягком или полутвёрдом состояниях.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Прутки диаметром до 35 мм включительно связывают в пучки массой не более 80 кг. Каждый пучок должен состоять не менее чем из трех прутков и должен быть перевязан проволокой в два оборота диаметром не менее 1,2 мм по ГОСТ 3282 или другим материалом по нормативно-технической документации не менее чем в двух местах, а при длине прутков свыше 3 м не менее чем в трех местах таким образом, чтобы исключалось взаимное перемещение прутков в пучках, равномерно по длине пучка.

Концы проволоки соединяют скруткой не менее пяти витков.

Тянутые прутки диаметром до 12 мм включительно упаковывают в 1 — 2 слоя в синтетические и нетканые материалы, обеспечивающие сохранность качества прутков, по нормативно-технической документации и перевязывают поверх упаковочного материала проволокой диаметром не менее 1,2 мм по ГОСТ 3282 не менее чем в двух местах.

Грузовые места должны быть сформированы в транспортные пакеты. Габаритные размеры пакетов — по ГОСТ 24597.

Пакетирование пучков и отдельных прутков, не связанных в пучки, проводят на поддонах по ГОСТ 9557 или без поддонов с использованием брусков высотой не менее 50 мм с обвязкой проволокой диаметром не менее 2 мм в два оборота по ГОСТ 3282 или лентой размерами не менее 0,3´30 мм по ГОСТ 3560, или с использованием пакетируемых строп из проволоки по ГОСТ 3282 диаметром не менее 5 мм со скруткой не менее трех витков. Концы проволоки соединяют скруткой не менее пяти витков, ленты — в замок.

Упаковка прутков, предназначенных для районов Крайнего Севера и труднодоступных районов, проводится в соответствии с требованиями ГОСТ 15846.

(Измененная редакция, Изм. № 1, 3).

4.2. К каждому пучку прутков должен быть прикреплен металлический или фанерный ярлык по ГОСТ 14192 с указанием: товарного знака или наименования и товарного знака предприятия-изготовителя, условного обозначения прутков, номера партии, обозначения настоящего стандарта, штампа технического контроля.

На прутках диаметром 25 — 35 мм должна быть выбита марка сплава и на прутках диаметром свыше 35 мм марка сплава и нанесено клеймо технического контроля.

4.3. Транспортирование прутков осуществляется транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Допускается прутки, связанные в пучки массой не более 80 кг, транспортировать в унифицированных контейнерах по ГОСТ 20435 или в специализированных контейнерах по нормативно-технической документации.

4.4. Транспортная маркировка грузовых мест — по ГОСТ 14192 с дополнительным нанесением манипуляционного знака «Беречь от влаги» и надписи номера партии в свободном от транспортной маркировки месте.

Транспортную маркировку наносят любым способом, предусмотренным ГОСТ 14192.

4.5. Прутки должны храниться в крытых помещениях, в условиях, исключающих механические повреждения, воздействие влаги и активных химических веществ.

4.2 — 4.5. (Измененная редакция, Изм. № 1).

4.6. При хранении и транспортировании прутки должны быть защищены от механических повреждений, действия влаги и активных химических реагентов.

Как плавят латунь на металлургических заводах?

Сплав обычно плавят на металлургических заводах, поскольку там созданы благоприятные условия для переплавки. При заводской плавке материал сохраняет все свои физические свойства — прочность, электропроводность, сохранение формы при деформации и так далее. Технология переплавки латуни на заводе зависит от того, к какой категории латуней относится материал. Двухкомпонентные сплавы (с добавлением цинка) обычно плавят в индукционных печах, которые имеют кварцевое покрытие стен. Такое покрытие минимизирует перегрев печи, а также защищает стенки от деформации и растрескивания.

Двойные латуни расплавляются при относительно невысоких температурах (точка ликвидуса для них находится в районе 910-930 градусов по Цельсию). Поэтому двойные сплавы нет смысла расплавлять в мощных электродуговых печах. Для расплава рекомендуется использовать защитный слой на основе древесного угля. Также рекомендуется введение в расплав небольшого количества криолита (порядка 0,01-0,1%) — это способствует снижению металлических дефектов при выплавке. Вместо древесного угля можно использовать флюс, состоящий из стекла и шпата в пропорции 1 к 1.

Для переплавки двухкомпонентных латуней необходимо сперва выполнить расплав меди, а потом цинка. Чтобы расплавить металл, нужно нагреть его до температуры порядка 1000-1100 градусов. После этого следует добавить цинк и легирующие добавки при их наличии

Обратите внимание, что раскисление латуни производить не нужно, поскольку эту функция прекрасно выполняет цинк

Сложные не кремнистые латуни

Переплавляют по аналогичному алгоритму. В состав таких сплавов цинк входит в небольших количествах. Поэтому такой металл нужно раскислить, чтобы сохранить его все полезные физические свойства. Для раскисления подходит фосфор, хотя можно использовать и другие раскислители. При расплавлении в сложной латуни часто образуются крупные мусорные фракции — чтобы избавиться от них, следует выполнить рафинирование марганцем или фильтрацию.

Сложные кремнистые латуни

Имеют сложную динамику кристаллизации, что объясняется наличием в составе сплава кремния и алюминиевых присадок. Из-за наличия этих компонентов у сплава повышается склонность к поглощению атмосферного водорода при высоких температурах (более 1000 градусов).

При нагреве сплава до температуры выше 1100 градусов могут происходить порционные выделения растворенного углерода, что может приводит к образованию «волдырей» на сплаве после его застывания. Поэтому к переплавке кремнистых сталей подойти ответственно. Чтобы избежать выделения растворенного углерода, следует вести переплавку в кислой среде. Хорошо подойдет насыщение воздуха кислотным флюсом на основе карбоната натрия, фторида кальция и оксида кремния

Важно следить за температурой нагрева, поскольку защитные свойства газового окислителя заметно снижаются при достижении температуры 1100 градусов

После расплавления всех компонентов в защитной среде необходимо выполнить обязательную проверку металла по всем основным показателям (излом, насыщенность, наличие загрязняющих компонентов и так далее).

Прокатная продукция

Из латуни рассматриваемой марки, требования к химическому составу и механическим характеристикам которой оговаривает ГОСТ 15527-2004, изготавливается различный металлопрокат. Сортамент и параметры последнего регулируются другими нормативными документами. Трубы, для изготовления которых используется данный сплав, могут производиться как при помощи пластической деформации, так и методом непрерывного литья. При этом изготовление из латуни ЛС59-1 труб методом литья обходится значительно дешевле, чем производство аналогичных изделий, полученных с применением деформационных процессов.

Латунная труба отличается простотой монтажа посредством сварки или пайки

Алгоритм работы

Заливка форм латунным расплавом

Литье латуни начинается с подготовки материала. Если используется лом, то его нужно предварительно очистить. Прокат просто нарезают. Подготовленный металл закладывают в тигель. Чем меньше нарезка, тем проще будет провести плавление. Заполненный тигель берется щипцами и помещается в печь. После этого печь разогревается до нужной температуры. Когда весь заложенный материал перешел в жидкое состояние, настало время вынимать тигель из печи. Это делается также с помощью щипцов.

Образовавшуюся на поверхности пленку снимают ложкой. Извлеченный из печи тигель устанавливают на литейный ковш, после чего приступают к разливу. Расплавленный металл заливают в форму и оставляют до полного остывания. Формы предварительно прогревают с целью испарения влаги, после чего размещают на сухом песке. Температура плавление латуни зависит от ее состава, поэтому перед началом работ нужно провести пробные переплавки.

Видео по теме: Как сделать латунь в домашних условиях

Публикации по теме

Методы плавки меди в бытовых условиях

Особенности пайки алюминия в домашних условиях

Необходимая температура и процесс плавления бронзы

Другие сплавы из категории Латунь обрабатываемая давлением

| Марка сплава | ГОСТ | Хим. состав |

| CuZn36Pb2As | ГОСТ Р 52922 — 2008 | Cu61-63%Zn33.5-37.08%Pb1.7-2.8%As0.02-0.1%… |

| CuZn39Pb3 | ГОСТ Р 52922 — 2008 | Cu57-59%Zn36.65-40%Pb2.5-3.5%… |

| Л59 | Cu57-60%Zn39.1-43%… | |

| Л60 | ГОСТ 15527 — 2004 | Cu59-62%Zn37-41%… |

| Л63 | ГОСТ 15527 — 2004 | Cu62-65%Zn34.22-37%… |

| Л66 | Cu64.5-67.5%Zn32.13-35%… | |

| Л68 | ГОСТ 15527 — 2004 | Cu67-70%Zn29.7-33%… |

| Л70 | ГОСТ 15527 — 2004 | Cu69-71%Zn28.6-30%… |

| Л75 | Cu75-75%Zn24.7-25%… | |

| Л75мк | ГОСТ 15527 — 2004 | Cu70-76%Zn23.1-29.47%Si0.25-0.5%Ni0.1-0.25%Mn0.05-0.15%Fe0.03-0.06%P0.005-0.02%… |

| Л80 | ГОСТ 15527 — 2004 | Cu79-81%Zn18.7-21%… |

| Л85 | ГОСТ 15527 — 2004 | Cu84-86%Zn13.7-16%… |

| Л90 | ГОСТ 15527 — 2004 | Cu88-91%Zn8.8-12%… |

| Л96 | ГОСТ 15527 — 2004 | Cu95-97%Zn2.66-4.8%… |

| ЛА77-2 | ГОСТ 15527 — 2004 | Cu76-79%Zn18.2-22%Al1.7-2.5%… |

| ЛА77-2у | ГОСТ 15527 — 2004 | Cu76-79%Zn16.77-21.8%Al1.7-2.5%Ni0.3-1%Si0.03-0.2%Fe0.03-0.1%Mn0.03-0.1%P0.005-0.02%… |

| ЛА85-0.5 | ТУ 48-08-495 — 71 | Cu84-85.6%Zn14-15%Al0.4-0.7%… |

| ЛАЖ60-1-1 | ГОСТ 15527 — 2004 | Cu58-61%Zn34.7-40%Fe0.75-1.5%Al0.7-1.5%Mn0.1-0.6%… |

| ЛАМш77-2-0.04 | ГОСТ 15527 — 2004 | Cu76-79%Zn17.98-21%Al1.7-2.5%As0.02-0.04%… |

| ЛАМш77-2-0.05 | ГОСТ 15527 — 2004 | Cu76-79%Zn18.14-22%Al1.7-2.5%As0.02-0.06%… |

| ЛАН59-3-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn32.6-68%Al2.5-3.5%Ni2-3%… |

| ЛЖМц59-1-1 | ГОСТ 15527 — 2004 | Cu57-60%Zn37.05-41%Fe0.6-1.2%Mn0.5-0.8%Sn0.3-0.7%Al0.1-0.4%… |

| ЛЖС58-1-1 | ГОСТ 15527 — 2004 | Cu56-58%Zn38.9-42%Fe0.7-1.3%Pb0.7-1.3%… |

| ЛК62-0.5 | ГОСТ 15527 — 2004 | Cu60.5-63%Zn35.07-38%Si0.3-0.7%… |

| ЛК75В | ГОСТ 15527 — 2004 | Cu71-78%Zn19.98-27%Si0.25-0.5%… |

| ЛК80-3 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu79-81%Zn13.5-18%Si2.5-4%… |

| ЛКБО62-0.2-0.04-0.5 | ГОСТ 15527 — 2004 | Cu60.5-63.5%Zn34.62-38.57%Sn0.03-0.7%B0.03-0.1%Si0.01-0.3%… |

| ЛКС65-1.5-3 | Cu63.5-66.5%Zn27.5-33%Pb2.5-3.5%Si1-2%… | |

| ЛМц58-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn35.8-42%Mn1-2%… |

| ЛМцА57-3-1 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu55-58.5%Zn35.2-42%Mn2.5-3.5%Al0.5-1.5%… |

| ЛМш68-0.05 | ГОСТ 15527 — 2004 | Cu67-70%Zn29.64-32%As0.02-0.06%… |

| ЛН65-5 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu64-67%Zn26.2-31%Ni5-6.5%… |

| ЛО60-1 | ГОСТ 15527 — 2004 | Cu59-61%Zn36.5-40%Sn1-1.5%… |

| ЛО62-1 | ГОСТ 15527 — 2004 | Cu61-63%Zn35.6-38%Sn0.7-1.1%… |

| ЛО70-1 | ГОСТ 15527 — 2004 | Cu69-71%Zn37.2-30%Sn1-1.5%… |

| ЛО90-1 | ГОСТ 15527 — 2004 | Cu88-91%Zn8-11.7%Sn0.2-0.7%… |

| ЛОК59-1-0.3 | ГОСТ 15527 — 2004 | Cu58-60%Zn37.92-40%Sn0.7-1.1%Si0.2-0.4%… |

| ЛОМш70-1-0.04 | ГОСТ 15527 — 2004 | Cu69-71%Zn27.08-29.68%Sn1-1.5%As0.02-0.04%… |

| ЛОМш70-1-0.05 | ГОСТ 15527 — 2004 | Cu69-71%Zn27.14-29%Sn1-1.5%As0.02-0.06%… |

| ЛС58-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn34.39-41%Pb1-3%… |

| ЛС58-3 | ГОСТ 15527 — 2004 | Cu57-59%Zn36.3-40%Pb2.5-3.5%… |

| ЛС59-1 | ГОСТ 15527 — 2004 | Cu57-60%Zn37.05-42%Pb0.8-1.9%… |

| ЛС59-1В | ГОСТ 15527 — 2004 | Cu57-61%Zn35.6-42%Pb0.8-1.9%… |

| ЛС59-2 | ГОСТ 15527 — 2004 | Cu57-59%Zn37.5-41.3%Pb1.5-2.5%… |

| ЛС60-1 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu59-61%Zn37.5-40%Pb0.6-1%… |

| ЛС63-3 | ГОСТ 15527 — 2004 | Cu62-65%Zn31.65-35%Pb2.4-3%… |

| ЛС64-2 | ГОСТ 15527 — 2004 | Cu63-66%Zn31.7-35%Pb1.5-2%… |

| ЛС74-3 | ГОСТ 15527 — 2004 | Cu72-75%Zn21.75-25%Pb2.4-3%… |

Применение

Латунь л63 и другие сплавы меди и цинка

Основные сферы промышленности, в которых применяют бронзовый пруток:

- машиностроение;

- автомобилестроение;

- судостроение;

- авиакосмическая отрасль;

- военно-оборонный комплекс;

- приборостроение;

- электротехника и т.д.

Из них изготавливают разнообразные детали и механизмы. Среди них:

- элементы механизмов;

- детали насосов, клапанов и датчиков;

- валы и шпиндели различных конфигураций;

- компоненты водопроводных и газопроводных труб и арматуры;

- шайбы, винты и болты;

- втулки подшипниковых механизмов;

- фурнитура и т.д.

Деталь из бронзового прутка, хорошо справляется с воздействием на нее сил трения. Они неизбежно возникают во всех без исключения функционирующих механизмах. Вследствие того, что твердость детали не очень высокая, она позволяет защищать другие более дорогие компоненты.

Пруток

Латунный пруток Мы предлагаем Вам купить латунный пруток в широком ассортименте. Свойства латунного прутка зависят от способа производства, материала и химического состава. Изготовлять его можно из любой марки латуни, но наиболее широкое массовое применение нашли прессованные твердые и полутвердые круги из недорогих латуней Л63 и ЛС59-1, изготавливаются по ГОСТ 2060-2006 диаметром от 5 до 160 мм. Применение Латунные прутки обрели широкое применение в автомобильной промышленности, авиакосмической промышленности, в производстве, часов, приборов, судостроении и в создании систем жизнеобеспечения. Из латуни производится всевозможный крепёж, фурнитура, арматура, детали электротехнических приборов. Благодаря хорошим антикоррозионным качествам, ковкости, лёгкости и эстетичности изделий из различных сплавов латуни, прутки из латуни поступают в продажу в широком ассортименте, чтобы удовлетворять самые узкоспециализированные нужды той или иной отрасли производства. Технические указания • Производство латунных прутков из сплавов латуни марок ЛС59-1, ЛО62-1, Л63, ЛЖС58-1-1, ЛЖМц59-1-1, ЛМц58-2, ЛО62-1, ЛС63-3ЛАЖ, 60-1-1 регламентируется согласно ГОСТам. Основным документом, регулирующим производство прутков из латуни квадратного сечения, круглого и в виде шестигранников, является ГОСТ 2060-2006. • Для других марок сплавов применяются различного рода Технические Указания

Для сплава ЛС58-2, например, принимается во внимание ТУ 48-21-5010-77, а для МцСКА58-2-2-1-1 стандартизация проходит по ТУ 48-21-356-74. Словом, ассортимент различных прутков из латуни чрезвычайно широк, и в этой области постоянно имеются пополнения

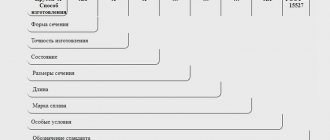

У нас Вы можете узнать цены на латунный пруток из интересующего сплава, или купить латунные прутки, нужного Вам класса. Классификация латунных прутков Латунные прутки изготавливаются по разным технологиям. Они бывают: • Тянутыми • Прессованными Латунные изделия отличаются широким выбором различных сечений: • Круглые • Квадратные • Шестигранные • Прямоугольные Латунные прутки изготавливаются из сплавов различной твёрдости: • Мягкие (отожженные) • Полутвёрдые • Твёрдые. Различают: Латунные прутки для обработки на автомате. Можно купить латунные прутки с антимагнитными свойствами. Маркировка Исходя из представленной классификации, маркировка соответствует следующей форме: • Наименование товара: Пруток • Технология изготовления: Д – тянутые и холоднодеформированные, Г – прессованные и горячедеформированные. • Форма сечения: КВ, КР, ШГ, ПР • Требования к точности: нормальной точности – или Н, П – повышенной, В – высокой. • Твёрдость: М, ПТ, Т. • Диаметр: указывается в мм. • Длина с указанием мерности: немерная – НД, кратная величине – КД, в бухте – БТ. • Сплав: один из перечисленных выше. • Область применения: АВ – автоматные, АМ – антимагнитные. Стандарт: ГОСТ 52597-2006, ГОСТ 2060-2006 или ТУ. Заявку, можно отправить по электронной почте или обратившись по телефону;

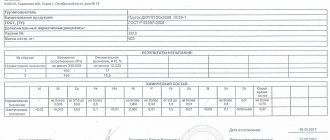

| 1 | Наименование | Ед.изм. | Вес | |

| 2 | Пруток ЛМЦ58-2 | ф20 | кг | 204,00 |

| 3 | Пруток ЛМЦ58-2 | ф25 | кг | 350,00 |

| 4 | Пруток ЛМЦ58-2 | ф30 | кг | 145,00 |

| 5 | Пруток ЛМЦ58-2 | ф35 | кг | 90,00 |

| 6 | Пруток ЛМЦ58-2 | ф38 | кг | 190,00 |

| 7 | Пруток ЛМЦ58-2 | ф45 | кг | 70,00 |

| 8 | Пруток ЛМЦ58-2 | ф50 | кг | 100,00 |

| 9 | Пруток ЛМЦ58-2 | Ф55 | кг | 150,00 |

| 10 | Пруток ЛМЦ58-2 | ф60 | кг | 350,00 |

| 11 | Пруток ЛМЦ58-2 | Ф80 | кг | 260,00 |

| 12 | Пруток ЛМЦ58-2 | ф90 | кг | 345,00 |

| 13 | Пруток ЛМЦ58-2 | ф100 | кг | 115,00 |

| 14 | Пруток ЛМЦ58-2 | ф110 | кг | 635,00 |

| 15 | Пруток ЛМЦ58-2 | ф120 | кг | 365,00 |

| 16 | Пруток ЛМЦ58-2 | ф130 | кг | 220,00 |

| 17 | Пруток ЛМЦ58-2 | ф140 | кг | 520,00 |

| 18 | Пруток ЛМЦ58-2 | ф150 | кг | 760,00 |

| 19 | Пруток ЛМЦ58-2 | ф160 | кг | 126,00 |

| 20 | Пруток ЛМЦ58-2 | ф170 | кг | 285,00 |

| 21 | Пруток ЛМЦ58-2 | ф180 | кг | 290,00 |

| 22 | Пруток ЛМЦ58-2 | ф200 | кг | 490,00 |

| 23 | Пруток Л90 | ф30 | кг | 155,00 |

| 24 | Пруток Л90 | ф40 | кг | 150,00 |

| 25 | Пруток Л90 | ф50 | кг | 350,00 |

| 26 | Пруток Л90 | ф60 | кг | 270,00 |

| 27 | Пруток Л90 | ф70 | кг | 250,00 |

| 28 | Пруток Л90 | ф80 | кг | 280,00 |

| 29 | Пруток Л90 | ф90 | кг | 240,00 |

| 30 | Пруток Л90 | ф100 | кг | 160,00 |

| 31 | Пруток Л90 | ф110 | кг | 550,00 |

| 32 | Пруток Л90 | ф120 | кг | 710,00 |

| 33 | Пруток Л90 | ф125 | кг | 125,00 |

| 34 | Пруток Л90 | ф130 | кг | 70,00 |

| 35 | Пруток Л90 | ф140 | кг | 1 650,00 |

| 36 | Пруток Л90 | ф150 | кг | 260,00 |

| 37 | Пруток Л90 | ф160 | кг | 240,00 |

| 38 | Пруток Л90 | ф170 | кг | 1 100,00 |

| 39 | Пруток Л90 | ф190 | кг | 110,00 |

| 40 | Пруток Л90 | ф200 | кг | 2 850,00 |

| 41 | Пруток Л90 | ф220 | кг | 650,00 |

| 42 | Пруток Л90 | ф240 | кг | 310,00 |

| 43 | Пруток Л90 | ф250 | кг | 750,00 |

Другие сплавы из категории Латунь обрабатываемая давлением

| Марка сплава | ГОСТ | Хим. состав |

| CuZn36Pb2As | ГОСТ Р 52922 — 2008 | Cu61-63%Zn33.5-37.08%Pb1.7-2.8%As0.02-0.1%… |

| CuZn39Pb3 | ГОСТ Р 52922 — 2008 | Cu57-59%Zn36.65-40%Pb2.5-3.5%… |

| Л59 | Cu57-60%Zn39.1-43%… | |

| Л60 | ГОСТ 15527 — 2004 | Cu59-62%Zn37-41%… |

| Л63 | ГОСТ 15527 — 2004 | Cu62-65%Zn34.22-37%… |

| Л66 | Cu64.5-67.5%Zn32.13-35%… | |

| Л68 | ГОСТ 15527 — 2004 | Cu67-70%Zn29.7-33%… |

| Л70 | ГОСТ 15527 — 2004 | Cu69-71%Zn28.6-30%… |

| Л75 | Cu75-75%Zn24.7-25%… | |

| Л75мк | ГОСТ 15527 — 2004 | Cu70-76%Zn23.1-29.47%Si0.25-0.5%Ni0.1-0.25%Mn0.05-0.15%Fe0.03-0.06%P0.005-0.02%… |

| Л80 | ГОСТ 15527 — 2004 | Cu79-81%Zn18.7-21%… |

| Л85 | ГОСТ 15527 — 2004 | Cu84-86%Zn13.7-16%… |

| Л90 | ГОСТ 15527 — 2004 | Cu88-91%Zn8.8-12%… |

| Л96 | ГОСТ 15527 — 2004 | Cu95-97%Zn2.66-4.8%… |

| ЛА77-2 | ГОСТ 15527 — 2004 | Cu76-79%Zn18.2-22%Al1.7-2.5%… |

| ЛА77-2у | ГОСТ 15527 — 2004 | Cu76-79%Zn16.77-21.8%Al1.7-2.5%Ni0.3-1%Si0.03-0.2%Fe0.03-0.1%Mn0.03-0.1%P0.005-0.02%… |

| ЛА85-0.5 | ТУ 48-08-495 — 71 | Cu84-85.6%Zn14-15%Al0.4-0.7%… |

| ЛАЖ60-1-1 | ГОСТ 15527 — 2004 | Cu58-61%Zn34.7-40%Fe0.75-1.5%Al0.7-1.5%Mn0.1-0.6%… |

| ЛАМш77-2-0.04 | ГОСТ 15527 — 2004 | Cu76-79%Zn17.98-21%Al1.7-2.5%As0.02-0.04%… |

| ЛАМш77-2-0.05 | ГОСТ 15527 — 2004 | Cu76-79%Zn18.14-22%Al1.7-2.5%As0.02-0.06%… |

| ЛАН59-3-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn32.6-68%Al2.5-3.5%Ni2-3%… |

| ЛЖМц59-1-1 | ГОСТ 15527 — 2004 | Cu57-60%Zn37.05-41%Fe0.6-1.2%Mn0.5-0.8%Sn0.3-0.7%Al0.1-0.4%… |

| ЛЖС58-1-1 | ГОСТ 15527 — 2004 | Cu56-58%Zn38.9-42%Fe0.7-1.3%Pb0.7-1.3%… |

| ЛК62-0.5 | ГОСТ 15527 — 2004 | Cu60.5-63%Zn35.07-38%Si0.3-0.7%… |

| ЛК75В | ГОСТ 15527 — 2004 | Cu71-78%Zn19.98-27%Si0.25-0.5%… |

| ЛК80-3 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu79-81%Zn13.5-18%Si2.5-4%… |

| ЛКБО62-0.2-0.04-0.5 | ГОСТ 15527 — 2004 | Cu60.5-63.5%Zn34.62-38.57%Sn0.03-0.7%B0.03-0.1%Si0.01-0.3%… |

| ЛКС65-1.5-3 | Cu63.5-66.5%Zn27.5-33%Pb2.5-3.5%Si1-2%… | |

| ЛМц58-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn35.8-42%Mn1-2%… |

| ЛМцА57-3-1 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu55-58.5%Zn35.2-42%Mn2.5-3.5%Al0.5-1.5%… |

| ЛМш68-0.05 | ГОСТ 15527 — 2004 | Cu67-70%Zn29.64-32%As0.02-0.06%… |

| ЛН65-5 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu64-67%Zn26.2-31%Ni5-6.5%… |

| ЛО60-1 | ГОСТ 15527 — 2004 | Cu59-61%Zn36.5-40%Sn1-1.5%… |

| ЛО62-1 | ГОСТ 15527 — 2004 | Cu61-63%Zn35.6-38%Sn0.7-1.1%… |

| ЛО70-1 | ГОСТ 15527 — 2004 | Cu69-71%Zn37.2-30%Sn1-1.5%… |

| ЛО90-1 | ГОСТ 15527 — 2004 | Cu88-91%Zn8-11.7%Sn0.2-0.7%… |

| ЛОК59-1-0.3 | ГОСТ 15527 — 2004 | Cu58-60%Zn37.92-40%Sn0.7-1.1%Si0.2-0.4%… |

| ЛОМш70-1-0.04 | ГОСТ 15527 — 2004 | Cu69-71%Zn27.08-29.68%Sn1-1.5%As0.02-0.04%… |

| ЛОМш70-1-0.05 | ГОСТ 15527 — 2004 | Cu69-71%Zn27.14-29%Sn1-1.5%As0.02-0.06%… |

| ЛС58-2 | ГОСТ 15527 — 2004 | Cu57-60%Zn34.39-41%Pb1-3%… |

| ЛС58-3 | ГОСТ 15527 — 2004 | Cu57-59%Zn36.3-40%Pb2.5-3.5%… |

| ЛС59-1 | ГОСТ 15527 — 2004 | Cu57-60%Zn37.05-42%Pb0.8-1.9%… |

| ЛС59-1В | ГОСТ 15527 — 2004 | Cu57-61%Zn35.6-42%Pb0.8-1.9%… |

| ЛС59-2 | ГОСТ 15527 — 2004 | Cu57-59%Zn37.5-41.3%Pb1.5-2.5%… |

| ЛС60-1 | ГОСТ 15527 — 70, в последней версии материал отсутствует | Cu59-61%Zn37.5-40%Pb0.6-1%… |

| ЛС63-3 | ГОСТ 15527 — 2004 | Cu62-65%Zn31.65-35%Pb2.4-3%… |

| ЛС64-2 | ГОСТ 15527 — 2004 | Cu63-66%Zn31.7-35%Pb1.5-2%… |

| ЛС74-3 | ГОСТ 15527 — 2004 | Cu72-75%Zn21.75-25%Pb2.4-3%… |