Латунь, которая хорошо известна и активно применяется уже на протяжении многих лет, является сплавом меди с цинком. Изобретателем этого материала с целым рядом уникальных характеристик считается англичанин Джеймс Эмерсон, который и запатентовал его в 1781 году.

Латунный металлопрокат отличается хорошей коррозионной стойкостью и высокой прочностью

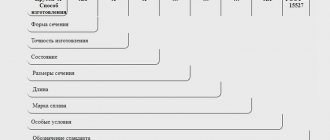

Классификация латуни по различным признакам

Основные типы латуни классифицируются по присутствующим в сплаве легирующим элементам:

- свинцовая латунь;

- оловянная латунь;

- марганцевая латунь;

- никелевая латунь;

- кремнистая латунь;

- алюминиевая латунь.

В зависимости от выбранного способа обработки сплава:

- литейная латунь (используется в приборостроении, производстве подшипников, арматуры);

- деформируемый металл латунь (применяется в производстве труб, проволоки, листового металла, латунной ленты).

В зависимости от соотношения цинка в сплаве:

- до 20% (но не меньше 5%) — томпак (или красный латунный сплав);

- от 20% до 36% — латунный сплав желтый.

Физические свойства

Характеристики латуни зависят от дополнительных легирующих элементов, добавляемых для улучшения технологических параметров. Например, величина плотности варьируется в диапазоне 8300-8700 кг/м3.

Основные физические свойства латуни такие:

- удельная теплоёмкость при нагревании до 20 C составляет 0,377 кДж·кг−1·K−1;

- удельное электрическое сопротивление 0,07*10−6 Ом·м;

- не является ферромагнетиком, не приобретает магнитных свойств при воздействии критических температур;

- температура плавления составляет в среднем 900 градусов;

- высокая сопротивляемость коррозии и разрушениям;

- прочна;

- пластична,

- хорошо поддается ковке и обработке;

- устойчива к перепадам температур.

Латунь как конгломерат нескольких металлов обладает слабой проводимостью электрического тока. Составные металлы создают искажение кристаллических решеток. Возникающие поля напряжения формируют удельное сопротивление. Медь сама по себе является прекрасным проводником электрического тока, поэтому все провода медные.

Температура плавления латунного сплава зависит от процентного содержания цинка. Чем больше цинка, тем легче расплавить латунь.

Латунный металлопрокат хорошо подвергается дуговой и газовой сварке. Хорошо полируется, прокатывается. Сопротивляется воздействию атмосферных условий лучше, чем чистая медь.

Добавления в латунный сплав висмута и свинца снижают эластичные свойства металла, делая его хрупким при воздействии высоких температур (при 500 градусах).

Чем интересны свойства латуни производителям

Металлический латунный сплав характеризуется отличными показателями:

- стойкости к механическим повреждениям;

- простоты обработки под давлением;

- устойчивости к коррозии.

Металл латунь как сплав не устойчива к углекислым растворам, растворам, в которых присутствуют кислоты органического происхождения. к морской воде. Сплав с малым содержанием цинка более коррозионоустойчив при нормальных температурах.

Использовать сплав меди и цинка не рекомендуется при производстве деталей и изделий, контактирующих с сернистым газом, аммиаком, водой.

Сферы применения

Применение латуни ведется в следующих сферах:

- Изготовление украшений из латуни. Несмотря на то, что в ювелирном деле из нее изготавливается только бижутерия, спрос на такие изделия большой.

- Благодаря своей пластичности из нее выковываются мебельные украшения. Также изготавливается фурнитура.

- Если содержание цинка составляет 40%, сплав используется в судостроении, часовых механизмах и самолетостроении.

- Из него изготавливаются водопроводные краны, смесители, фитинги.

Смеситель латунный

Производство легированной латуни

Отдельные легирующие элементы способны повлиять на конечные свойства и качетсва полученного сплава. При изготовлении латуни могут дополнительно использоваться:

- олово (сказывается на конечных показателях стойкости сплава к коррозии при длительном контакте с соленой морской водой, расширяет диапазон прочности материала);

- марганец (положительно влияет на показатели прочности латуни и ее антикоррозионные качества);

- свинец (используется в изготовлении латуни, если готовый сплав впоследствии будет подвергаться процедуре резки по металлу, может не лучшим образом сказаться на показателях его механической прочности);

- никель (позволяет повысить показатели стойкости латуни во время ее пребывания в различных средах);

- алюминий (позволяет снизить показатели летучести цинка за счет образования на поверхности сплава прочной оксидной пленки);

- кремний (обеспечивает латуни лучшие показатели свариваемости, однако снижает твердость получаемого сплава).

Плюсы соединения латунных деталей методом аргонно-дуговой сварки

Не зря специалисты считают аргонодуговую сварку лучшим методом для соединения латунных деталей. Она имеет множество преимуществ, среди которых особенно весомое – универсальность (можно соединять как мелкие, так и крупные элементы) и безопасность процесса. Есть и другие:

- не нужен флюс или особые дорогостоящие электроды;

- экологичность;

- высокая скорость проведения работ;

- шов не только прочный, но и эстетичный;

- отсутствие шлака на поверхности шва;

- в процессе сварки не возникают оксидные и нитридные корки;

- инертный газ, подаваемый к месту соединения деталей, вытесняет опасные соединения, возникающие при окислении цинка.

Инертный газ позволяет защитить очищенную кромку металлической детали от влияния внешней воздушной среды. Поток аргона не дает образовываться шлаку, коркам из оксидов и нитридов, вредным химическим соединениям.

Как получают латунь в производстве

Изготовление латуни осузествляется по технологическим картам, разработанным в цинковой и медной промышленности. Нередко сплавы получают посредством вторичной переработки сырья: медных заготовок, цинковых отходов и пр. Особенно часто вторичное сырье используется во время литья латуни с дополнительными элементами.

Литье латуни — сложный процесс, обеспечиваемый наличием на производстве разных типов плавильных печей. Особым спросом среди технологов пользуются современные низкочастотные печи (индукционные), оснащенные дополнительно магнитопроводом.

Необходимо учитывать, что в процессе плавки металлов происходит их частичное испарение. Поэтому производить литье можно только при наличии мощной производственной вытяжной вентиляции. Существует также риск возгорания компонентов будущего сплава в процессе литья — необходимо постоянно следить за температурой в плавильной печи, чтобы исключить возможность перегревания.

Перед началом изготовления латуни определенного состава необходимо полностью очистить печь. Затем в ней будет разогреваться медь до состояния красного каления, после чего — добавляются цинковые заготовки. Чтобы предотвратить процесс окисляемости цинка, медь в сплавах всегда добавляется первой.

Для того, чтобы получить литейную латунь, расплавленный в печи сплав разливается в заранее подготовленные формы. В итоге сплав застывает и образует круглые, плоские слитки. После завершения процесса литья, можно производить со сплавом дальнейшие работы. К примеру, подвергать его термической обработке в целях увеличения показателей прочности, производить старение и закаливание сплава, деформировать слитки при необходимости.

Литье под давлением

Литье под давлением – это высокопроизводительный автоматизированный технологический процесс создания тонкостенных деталей из цветных металлов, стали и пластмасс.

С высокой скоростью жидкий расплав заполняет пресс форму. и далее в результате под давлением получаются отливки заданной формы.

Эта статья подробно описывает технологию, оборудование и изделия, которые можно получить при помощи метода.

Описание технологических операций

Процесс литья под давлением осуществляется в стальных пресс-формах. Расплавленный материал подаётся в пресс-форму и кристаллизуется там под воздействием высокого давления.

Пресс-форма это технологическая литейная оснастка, сконструированная из подвижной и неподвижной стальных частей. Подвижная половина передвигается по направляющим цилиндрам, неподвижная закреплена на стационарной плите.

Перед заливкой подвижная часть плотно прижимается к неподвижной гидроцилиндром и фиксируется в этом положении специальными замками. После застывания заготовки, подвижная часть оборудования отъезжает, а отливку выталкивают механические толкатели.

Перед смыканием пресс-формы, контактирующие с расплавленным металлом поверхности, покрывают разделительной смазкой.

Специальный состав обеспечивает беспрепятственное отделение отливок после литья, защищает сталь от негативного воздействия высоких температур.

Литье под давлением выполняется в автоматизированном режиме в промышленных установках. Главными узлом этого оборудования выступает камера для прессования, она бывает холодной или горячей.

Холодная камера – это горизонтальный цилиндр, с поршнем внутри и воронкой, предназначенной для заливания расплава. После заливки металла, поршень движется внутри цилиндра, нагнетая расплав в пресс-форму.

После заполнения формы повышается усилие на поршень для создания достаточной величины давления для кристаллизации металла.

Горячая камера для прессования представляет собой ванну с расплавом, которая расположена в подогреваемом чугунном тигле. Поступательное движение поршня выталкивает расплав из тигля. Металл поднимается по каналу и поступает в пресс-форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент нужен, чтобы жидкий металл не затвердевал внутри.

После застывания детали, остатки расплава из канала сливаются обратно в чугунную ванну. Оборудование этого типа применяется для изделий из сплавов цинка и магния.

Температура нагрева расплава

Нагрев материала для литья под давлением осуществляется исходя из марки сплава и геометрических параметров детали. Если расплав перегрет, при заполнении пресс-формы брызги попадают в отверстия для вентиляции и закупоривают их. Это приводит к ухудшению газоотвода и, как следствие, к возникновению пор в отливке.

Высокая температура жидкого металла приводит к увеличению времени затвердевания изделия, как следствие нужно больше времени на весь технологический процесс.

Увеличивается износ оборудования из-за длительного соприкосновения с перегретым расплавом.

Возрастает опасность приваривания заливаемого металла к оборудованию, из-за этого может повредиться деталь при выталкивании. Всё это приводит к быстрому износу пресс-формы.

При литье под давлением расплав спрессовывают при минимальной температуре. Цветные металлы нагревают всего на 10–300ºС выше температуры, при которой сплав полностью твердеет. При небольших толщинах элементов отливки сплав нужно нагревать сильнее. Для литья больших изделий простой конфигурации сплав нагревают чуть выше температуры плавления.

Для деталей, к которым предъявляются высокие требования по прочности, металл заливают в твердо жидком состоянии. За счет этого обеспечиваются следующие преимущества:

- предотвратить появление усадочных дефектов в отливке;

- снизить тепловое воздействие на оборудование;

- снизить время охлаждения изделия;

- уменьшить опасность приваривания пресс-формы и отливки.

Металл с включениями твёрдой фазы можно прессовать только в установках, с холодной камерой. При использовании оборудования с горячей камерой есть риск застывания расплава в подводящем канале.

Пример литья под давлением деталей из алюминия – процент твёрдых частиц в расплаве, когда пресс-форма беспрепятственно заполняется, а качество отливки остаётся на высоком уровне, составляет от 40 до 60%.

Скорость подачи расплава в пресс-форму

Поршень спрессовывает металл в пресс-форму с определённой скоростью. Значение выбирается в зависимости от характеристик сплава и геометрических параметров отливки.

Если изделие простое с толстыми стенками высокая скорость прессования не нужна. Если деталь имеет сложную геометрию и тонкие элементы скорость запрессовки должна быть высокой.

Это требуется, чтобы расплав успел заполнить все узкие полости до затвердевания.

Слишком большая скорость подачи расплавленного материала становится причиной следующего явления: струя разделятся на мелкие капли, образуя смесь расплава и воздуха. Если количество каналов для отвода газов недостаточно или они забиты металлом, пузырьки воздуха останутся в отливке. Это приведёт к образованию пор в металле, чтобы исключить такие дефекты пресс-форму помещают в вакуум.

От скорости движения расплава зависит качество отливок и долговечность оборудования. Если скорость литья под давлением слишком высокая, то защитную смазку с соприкасающихся с жидким металлом поверхностей может смыть. Из-за этого отливка приварится к пресс-форме, и при выталкивании ее может повредить или сломать.

Слишком медленная подача, снизит качество детали. Металл будет застывать прямо во время заполнения формы до того, как усилие будет увеличено. Скорость поступления расплава в пресс-форму при литье под давлением обычно выбирается в диапазоне от 10 до 50 м/с. Небольшую скорость используют для литья деталей из стали, медных сплавов, высокая скорость требуется для сплавов олова и цинка.

Давление на расплав при застывании

В момент, когда расплав полностью заполняет пресс-форму, усилие на поршень многократно увеличивается. Воздействие давлением не прекращается до тех пор, пока металл полностью не затвердеет.

В результате возрастает плотность и механические характеристики отливки, в ней не образуются усадочные дефекты.

При повышении усилия сжатия уменьшается количество бракованных изделий, растёт чистота поверхности металла, повышается качество отливок.

Чем выше требования к прочности детали, тем больше должно быть усилие прессования. Алюминиевые сплавы прессуют давлением от 40 до 200 МПа. Для сплавов на основе магния используют от 40 до 180 МПа. Цинковые сплавы повергают давлению от 10 до 50 МПа. Для обеспечения высокого качества при увеличении толщины стенки нужно повышать давление при кристаллизации.

Температура подогрева пресс-формы

Перед подачей жидкого сплава литейное оборудование нужно нагреть до определённой температуры, которая подбирается для каждого сплава в зависимости от толщины стенок изделия. Температура предварительного подогрева пресс-формы:

- для литья цинка до 120–1600 ºС;

- магния 200–2400 ºС;

- алюминия 180–2500 ºС;

- стали 200–2800 ºС;

- латуни 280–3200 ºС.

Если отливка тонкостенная – пресс-форму нагревают до температуры ближе к большим значениям указанных выше интервалов. Для толстостенных деталей – ближе к нижнему значению. Это нужно чтобы в тонкостенных отливках расплав не затвердел в процессе заполнения формы. В технологии заливки больших деталей напротив необходимо увеличить скорость застывания.

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением – это детали, с низкой шероховатостью, высокой точностью исполнения, которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники.

Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным.

Недостаток технологии – это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

Применение

Литье под давлением изготавливают тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм.

Литье под давлением применяют в следующих отраслях промышленности:

- приборостроение;

- автомобилестроение;

- самолётостроение;

- станкостроение;

- изготовление элементов смесителей.

- производство бытовой техники;

Литье под давлением широко используют для производства изделий из полиэтилена, полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве.

Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

Основные сферы использования латунных сплавов

В машиностроении сплавы латуни применяются для производства переходников, втулок, охлаждающих систем для двигателей. В строительстве данный сплав нередко применяется в изготовлении трубной арматуры, отдельных элементов сантехнического оборудования.

Латунь нередко становится материалом, популярным в дизайнерской среде: ее презентабельный внешний вид позволяет изготавливать из сплавов многочисленный интерьерные компоненты.

16 апреля 2017

Поделиться с друзьями:

Похожие сплавы и материалы

От чистой меди легко отличить по цвету черты. Для этого нужна обычная фарфоровая тарелка. На ее нижней стороне есть неглазированный, то есть шершавый, не покрытый глазурью «ободок» — на нем тарелка стоит на столе, не позволяя скользить.

Если потереть медное изделие об этот участок, то он окрасится в медно-красноватый цвет. Латунь оставит серовато-желтоватый след. У золота цвет черты светлый золотистый.

Сходные стальные изделия магнитятся, серебряные имеют серовато-белый цвет черты.

Бронза получается сплавлением меди с оловом. Ее окраска сходна с латунной (кроме томпака), но визуально можно уловить еле заметный красноватый оттенок.

Если есть доступ к мощной горелке (но этот способ небезопасен), то металл следует прогреть до 600 градусов: латунь покроется сероватым налетом окислившегося цинка, будет гнуться (бронза сломается). Однако надежные отличия этих двух сплавов получают только путем спектрального анализа.

Достоинства и недостатки

Всякий металл имеет особые свойства, которые можно отнести и к достоинствам, и к недостаткам. Тут все зависит от ситуации. В строительстве латунь используется крайне редко, что больше свидетельствует об актуальности иных материалов, а отнюдь не о минусах сплава.

Главное преимущество латуни — небольшая масса, которая обуславливает популярность материала в ракето- и самолетостроении. В бытовых условиях это нужно лишь в тех ситуациях, если нужна, к примеру, легкая система водоснабжения.

Также сплав отличается прекрасными декоративными свойствами. Он имеет очень разнообразную и привлекательную цветовую палитру. Аксессуары и фурнитура, предметы обихода и декора, сделанные с применением латуни, всегда будут красивыми, подчеркивая роскошность и элегантность интерьера. При этом цвет латуни сохраняется очень долго.

Материал отличается и небольшой теплопроводностью, чем часто пользуются для изготовления систем и предметов, для которых сохранность тепла очень важна. Речь идет о производстве ванн или мебели.

Латунь является металлом-диамагнетиком, то есть он выталкивается из любого магнитного поля. Этот сплав с давних времени использовался для производства оправ компасов. Сейчас же этим качеством активно пользуются в приборостроении.

Стойкость к коррозии материала даже больше, чем у обыкновенной меди, но она сильно снижается по мере увеличения температурных показателей. Потому очень выгодно пользоваться латунными трубами для водоснабжения. Для отопительной системы все-таки лучше брать трубопровод из меди.