Сварка – важный этап создания новых объектов и их элементов. От правильности ведения процесса зависят эксплуатационные характеристики соединений. Сварные конструкции создают несколькими способами, применяют разные материалы и аппараты. Выбор технологии зависит от требуемых характеристик швов.

Сварка – важный этап при создании новых объектов и их элементов.

Ключевые преимущества

К положительным качествам стальных конструкций относятся:

- Увеличенная несущая способность. При небольших размерах конструкция выдерживает высокие нагрузки. Это объясняется увеличенной прочностью металла.

- Повышенная надежность. На предварительных этапах производятся точные расчеты, что помогает получить требуемые рабочие характеристики.

- Легкость установки и перевозки. Металлические элементы намного легче бетонных или каменных.

- Целостность металла или швов, позволяющая формировать герметичные трубопроводы и резервуары.

- Возможность сборки конструкций как в промышленных условиях, так и в быту.

- Удобство использования. При повышении нагрузок изделия можно усиливать. Они легко подвергаются реконструкции и ремонту.

Как устраняются деформации в технологическом процессе производства сварных конструкций

Какой бы точной ни была сварка, деформация изделия неизбежна. Однако существуют способы борьбы с ней до и после сварочных работ.

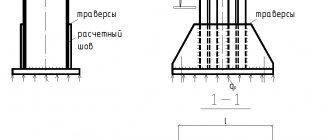

Рассмотрим процесс на примере сварки двутавра. Отступлениями от его проектной геометрии бывают:

- Уменьшение длины двутавра.

Происходит это в процессе изготовления четырех швов, соединяющих стенки и полки балки. Существуют два способа избежать уменьшения: предусмотреть усадку и взять заготовку большей длины или катет сварочного шва необходимо уменьшить до минимальных значений, которые могут быть установлены. - Перекашивание стенки и полки.

Причин возникновения перекоса, как правило, две: неправильная сборка или отсутствие жесткого закрепления положения полки относительно стенки с противоположной стороны от сварочного шва. Закрепляют полку чаще всего прихваткой раскосов, материал которых подбирают отдельно, поскольку слабый раскос может быть согнут вместе с полкой. - Грибовидность полки сварной балки.

Данный дефект бывает сложно исправить, но он обязательно возникнет, защититься от него невозможно. Можно только добиться минимальных допустимых значений грибовидности. Существует несколько способов предупреждения данного дефекта. Первый – в уменьшении катета сварочного шва до минимальных допустимых значений и минимизации величины зазоров между деталями до сварки, поскольку наиболее частой причиной являются именно их увеличенные размеры.Второй способ заключается в подготовке полки с обратным загибом, который делается кромкогибом, углы прогиба рассчитываются с помощью специальной методики. В настоящее время данную технологию не применяют по причине отсутствия оборудования. Как же бороться с грибовидностью?

Сделать это поможет термическая правка, которая, несмотря на большую трудоемкость процесса, остается самым доступным методом. Процесс заключается в нагреве наружной части полки (напротив оси стенки) ручным автогенным резаком. Это делается при тонкой стенке. Если же стенка толстая, то нагрев происходит напротив сварного шва. Результат нагрева будет виден только через некоторое время, поэтому перегрев недопустим. Если же он произошел, появится обратная грибовидность и придется повторно нагревать конструкцию, но уже в месте сварочного шва.

Возможен еще один вариант исправления грибовидности, но для его использования понадобится специальный прокатный станок, найти такой в настоящее время чрезвычайно сложно, поскольку их выпуск остановился с развалом СССР.

- Саблевидность или серповидность двутавровой балки.

Это, пожалуй, самый часто встречающийся дефект изделия у молодых производителей. Причина – изменение последовательности действий при изготовлении. Она должна производиться строго по порядку, указанному на рисунке.Иногда для минимизации числа кантований, а также фиксирующих растяжек прибегают к схеме «1–4» и «2-3». Однако вероятность появления саблевидности значительно возрастает. Для того чтобы она не появилась, необходимо осуществлять сварку от центра к краю обратно ступенчатым способом. Такой вариант иногда помогает обойтись без дефекта. Однако основным способом борьбы все же остается использование специального пресса для механической правки серповидности и саблевидности. Если же доступа к такому оборудованию нет, то придется воспользоваться термической правкой. Нагрев производится всегда со стороны, обратной дефекту. В результате происходит исправление.

Саблевидная деформация двутавра происходит в случае приваривания по боковой поверхности поперечных ребер жесткости или частей фасонок, к отверстиям которых крепятся части балочной конструкции.

Избежать искривления невозможно, но следует принять превентивные меры для минимизации:

- При полуавтоматической сварке конструкции присоединение ребер жесткости частично делается до соединения стенки и полок. Перед основной сваркой делается шов под ребром, а затем уже продольно соединяют полки и стенку.

- Если в первую очередь производится сварка полок и стенки, то присоединение ребер жесткости делают при минимальных температурах и наименее допустимых катетах швов. Наилучшим вариантом может стать приваривание ребер поочередно с каждой стороны двутавровой балки, чтобы они компенсировали деформации друг друга. Но только в случае конструктивной возможности такого процесса.

Классификация сварных конструкций

Единых способов деления полученных методом сварки элементов на категории не существует. Однако можно классифицировать конструкции по технологии формирования, назначению, рабочим качествам.

По способу изготовления заготовок

При соединении стальных деталей получают такие виды конструкций:

- литоштампованные или литосварные;

- листовые;

- штампосварные;

- кованосварные.

По назначению

С учетом сферы применения конструкции бывают:

- машиностроительными;

- судовыми;

- авиационными;

- строительными;

- вагонными;

- иными.

Рекомендуем к прочтению Как лечить ожог глаза при сварке

Сварка судовой конструкции.

По особенностям использования

На основании условий эксплуатации конструкции делятся:

- На балки – детали, работающие на поперечный изгиб. Путем жесткого соединения таких элементов получают рамы.

- Колонны – детали, подвергающиеся сжатию и продольному сгибанию.

- Решетчатые элементы, которые состоят из прутов, объединяемых в узлы. Они испытывают как растяжение, так и сжатие. Категория подразделяется на арматурные каркасы, фермы, мачты.

- Конструкции, подвергающиеся повышенному давлению. При их изготовлении нужно соблюдать требования к герметичности швов. К этой категории относятся емкости и резервуары, трубопроводы.

- Транспортные корпусные конструкции. Такие виды испытывают воздействие динамических нагрузок. К их жесткости предъявляются повышенные требования. Конструкции должны иметь достаточную прочность при небольшом весе. К транспортной категории относятся автомобильные кузова, корпусы вагонов.

Какие виды сталей и металлов подходят для изготовления сварных конструкций?

Основным материалом для изготовления сварочных конструкций считается сталь. Классификация сталей достаточно обширна. Они различаются по:

- способу производства,

- составу,

- особенностям материала,

- качеству,

- предназначению.

На основании всех этих критериев выделяют четыре группы сталей по восприимчивости к сварочным работам при изготовлении металлоизделий и металлоконструкций: с хорошей, удовлетворительной, ограниченной или плохой свариваемостью.

Цельные заготовки из чугуна в сварке практически не используются, но этот материал хорошо справляется с восстановительной функцией: в случае, когда нужно устранить дефект или отремонтировать поврежденную деталь.

Неплохо, хотя и не без трудностей переносят сварку цветные металлы — алюминий, свинец, медь и сплавы на основе меди. Для каждого из этих материалов необходим профессиональный подбор расходных материалов и способа выполнения работ.

Материалы изготовления элементов сварочных конструкций

При создании сварных деталей используют:

- Конструкционные стали. Применяются в узлах автомобилей, инженерных коммуникаций и приборов, подвергающихся высоким нагрузкам. Такие материалы выдерживают средние температуры, они чувствительны к влиянию агрессивных веществ.

- Инструментальные стали. Применяются при производстве пил, ножей, скальпелей и иных режущих приспособлений. Металл должен быть твердым, износо- и теплостойким.

- Котельные стали. Используются при производстве отопительного оборудования. Элементы должны выдерживать нагрев до +450 °С, умеренные механические нагрузки.

- Специальные стали. Обладающие особыми свойствами сплавы применяют в химическом машиностроении и других подобных отраслях.

- Электротехнические стали. Применяются при создании магнитопроводов разного назначения.

- Медные сплавы. Характеризуются устойчивостью к высокому давлению, коррозии, трению. К этой категории относятся латунь, бронза, смесь меди и никеля.

- Магниевые и алюминиевые сплавы. Характеризуются небольшим весом, устойчивостью к коррозии, прочностью. Сплавы этого типа используются в авиастроении. Они бывают литейными или деформируемыми.

- Титановые сплавы. Характеризуются высокой прочностью при средней плотности, устойчивостью к окислению и агрессивным веществам.

Рекомендуем к прочтению Как починить бензобак с помощью сварки

Преимущества сварных изделий

Одним из основных достоинств вещей, созданных при помощи художественной сварки, считается красивый и оригинальный внешний вид.

Такой метод позволяет изготовить сотни и тысячи вариантов готовых изделий и деталей, которые могут выполнять практическую функцию или служить исключительно в виде украшения. Сварка позволяет получить изящные и привлекательные предметы, которые невозможно повторить в точности.

Хотя это относительно новый вид искусства, в отличие от ковки, он все больше привлекает внимание. Одним из центров художественной сварки является институт Патона.

Еще одним плюсом изделий из железа, выполненных с помощью художественной сварки, является высокая прочность и надежность. Такие предметы, будь то орнаменты для украшения забора или мебель для улицы, не боятся повышенных механических нагрузок, имеют долгий срок службы, не требуют специфичного или сложного ухода, сохраняя не только физические качества, но и внешний вид. Для дополнительной защиты художественных изделий можно использовать специальные составы для отталкивания пыли, грязи и влаги.

Поделки из металла отлично сочетаются с другими предметами и различными материалами, в том числе кирпичом, блоком, камнем и деревом.

Если, например, сварные декоративные элементы предназначаются для украшения забора или ворот, они отлично смотрятся в сочетании с профнастилом, красным и облицовочным кирпичом, бетоном и другими материалами.

Мебель, созданная методом художественной сварки, красиво смотрится в классическом интерьере, барокко, романском, греческом стиле, а мелкие изделия способны украсить комнату, оформленную в направлении High-Tech.

Соединения, применяемые при сварке конструкций

Самыми распространенными считаются следующие виды швов:

- Стыковые, отличающиеся устойчивостью к статическим и динамическим нагрузкам. При формировании соединений можно использовать практически все технологии сварки.

- Угловые, выполняющие связующие функции. Соединения не способны передавать рабочие нагрузки. Для формирования швов используют любые способы сварки.

- Нахлесточные, применяемые для соединения листовых элементов. От стыковых отличаются меньшей прочностью.

- Тавровые, используемые при работе с пространственными конструкциями.

Менее распространенными считаются прорезные, торцевые и иные соединения.

Стыковые сварочные соединения.

Рекомендуем ознакомиться

Существующие виды сварных соединений

Особенности создания сварных конструкций

При формировании объектов учитывают, что:

- Несмотря на видимую целостность, конструкция все же состоит из отдельных деталей, которые соединяются тем или иным способом сварки. При проектировании учитывают жесткость, предполагаемые нагрузки, прочность сборного объекта. Однако нужно помнить, что со временем швы ослабевают.

- При расчетах рекомендуется применять компьютерные программы. Они правильно выбирают типы швов, вычисляют допустимые нагрузки, создают трехмерные макеты.

Инструменты и чертежи

Чтобы заниматься художественной сваркой с использованием металлопроката, необходимы следующие приспособления и оборудование:

- аппарат для ручной аргонодуговой сварки (им варят цветные металлы и нержавейку), горелка к нему, присадочная проволока и баллон аргона;

- бумага. Без нее невозможно рисование чертежей с определением размеров и мелких нюансов, которые трудно учесть при визуализации без плана. Впрочем, в современном мире можно использовать и компьютерные программы;

- канцелярские принадлежности для разметки (карандаш, линейка, транспортир);

- рабочая поверхность, которая должна быть выполнена из устойчивых к высоким температурам и пламени материалов.

До начала работ по художественной сварке необходимо сделать чертеж и продумать, какого размера будет изделие, для чего оно предназначено, с каким стилем должно сочетаться.

Готовое изображение – только часть такого чертежа. Помимо эскиза, необходимо прорисовать отдельные детали, указать точки соединения и их количество, рассмотреть предмет в нескольких плоскостях.

Стандарты и нормативы

Требования к рабочим качествам сварных металлоконструкций, используемых в строительстве, прописаны в ГОСТе 27772. К важной нормативной документации можно отнести и СНИП II 23-81.

Прописанные в этих актах требования относятся к работе профессионалов. Однако ознакомиться с ними нужно и перед выполнением сварки в домашней мастерской.

При использовании ручного аппарата учитывают требования ГОСТа 5264-80. Стандарт 14771-76 дает описание особенностей сварки в защитной газовой среде. Нормативная документация регулирует и процесс подготовки соединяемых деталей.

Дефекты сварочных швов

Недостатки бывают внутренними или наружными. К первому типу относятся:

- Горячие или холодные трещины. Первые появляются в период нагрева, вторые – остывания.

- Поры, представляющие собой заполненные газом полости. Появляются при слишком быстром ведении электрода.

- Посторонние включения, состоящие из вольфрама, оксидов или шлака. Возникают из-за разрушения газового облака, защищающего сварочную ванну. При появлении таких дефектов требуется повторная разделка кромок с последующей сваркой.

Рекомендуем к прочтению Все о профессии сварщика

К внешним дефектам относятся:

- Несплавления или непровары. При многослойной сварке шов в некоторых местах не формируется. Это снижает прочность конструкции.

- Прожоги, образующиеся при сквозном проплавлении кромок. Появлению дефекта способствует медленное ведение электрода при высокой силе тока.

- Наплывы, являющиеся результатом попадания расплава на основную поверхность.

- Кратеры, образующиеся в местах отрыва дуги. Отверстия появляются при выполнении работ начинающими сварщиками.

- Оксидные пленки или окалины, появляющиеся при взаимодействии шва с воздухом.

- Свищи, образующиеся при неправильной подготовке деталей.

Разновидности и классификация дефектов

Контроль качества соединений исключает подобные проблемы. Увидеть некоторые дефекты, например, прожоги или наплывы, можно на этапе первичного осмотра.

Технологии сварки металлических изделий

- Листовой металл.

При обработке данного материала может использоваться один из двух методов:

- Встык. Больше подходит для наложения вертикальных швов.

- Внахлест. Применяется для круговых поясных соединений.

В первую очередь с заготовок при помощи шлифовки удаляют грязь, старую краску, ржавчину, окалину. Либо в качестве инструмента для очистки может использоваться пламя горелки.

Чтобы добиться максимального провара швов, их сваривают под углом 70–90°, оставляя зазор между деталями около 11 мм. Иначе высока вероятность деформации. Практика показывает, что лучше всего вести работу от середины к краям изделия.

- Толстый металл.

При обработке заготовок, имеющих большую толщину, то есть не менее 20 мм, используют многослойную термическую сварку. Она предполагает несколько подходов и подготовку краев: первую кромку предварительно стачивают для достижения U-образной формы. Перед каждым этапом сварки необходимо удалять появившийся слой окалины.

Чтобы снизить затраты на расходные материалы, можно отдать предпочтение технологиям электрошлаковой и электродуговой сварки металлических изделий, так как они отличаются высокой производительностью. Первый метод подходит лишь для вертикальных швов, которые выполняются снизу вверх с отклонением до 30°. Электрошлаковая сварка предполагает скрепление элементов при помощи нагревания током шлака, расплавляющего металл заготовки. За один проход удается сварить листы толщиной до 60 мм.

- Тонколистовой металл.

Речь идет о материале не толще 4-5 мм. Его соединяют встык с отбортовкой кромок либо на подкладке. Основная сложность в данном случае кроется в том, что всего одним неосторожным движением можно прожечь заготовку. А значит, необходимо жестко придерживаться существующих правил:

- когда толщина заготовки составляет 2 мм, используется электрод с сечением 2 мм, рабочий ток – 50–60 А;

- для заготовки толщиной 3 мм необходимо сечение электрода 3 мм, рабочий ток – 110–120 А;

- заготовки толщиной 4-5 мм обрабатываются при помощи электрода с сечением 3-4 мм, тогда как рабочий ток равен 110–160 А.

Для сварки металлических изделий из тонколистового металла используют непрерывную и многоточечную технологию. При первой электрод ведут вдоль шва без отрыва, а в случае со второй необходимо гашение дуги. Стоит отметить, что именно последний подход специалисты называют самым безопасным.

Знаменитые сварные конструкции

Самыми популярными объектами данного типа являются:

- Эйфелева башня. Она привлекает внимание туристов необычным строением.

- Сиднейский театр. Основой здания являются сваи. Крыша сделана из гибкого и прочного металла.

- «Небесное дерево» (Япония). Телевизионная башня создана на основе связанных между собой металлоконструкций. Здание высотой 68 м выдерживает интенсивные подземные толчки. Внешняя часть башни выполнена из стальных труб.

- «Бурдж-Халифа» (Дубай). Здание имеет сварной металлический каркас.

Дополнительная информация

Каждый тип сварных конструкций соединяется своим способом. Рекомендованные технологии указываются в чертежах и проектах. После завершения сварки объект должен приобретать требуемую прочность. Это накладывает на сварщика ответственность за соблюдение норм и правил ведения процесса. Особые требования предъявляются к металлоконструкциям, испытывающим высокие нагрузки. От качества сварки зависит срок эксплуатации всего объекта. После завершения работ конструкции подвергаются тщательной проверке.

Типы сварных металлоконструкций

По способу соединения деталей при изготовлении конструкций из металла на заказ выделяют изделия, элементы которых приварены:

- встык,

- внахлест,

- тавровым методом (образуют соединения в виде литеры Т),

- торцевым способом (в этом случае привариваются друг к другу торцы деталей).

Кроме того, в результате сварки комплектующие металлоконструкции могут образовывать углы. Такое соединение называется угловым.

Другая классификация сварных конструкций связана с путем получения заготовок. Если сварка в процессе создания совмещается с ковкой, их относят к ковано-сварным. Если при производстве заготовок использовались штамповочные технологии, собранная из них конструкция будет считаться штампо-сварной. Изделия, сваренные только из листов металла, классифицируются как листовые.

И, наконец, изготовление сварных конструкций можно разделить на группы по назначению. В зависимости от сферы, где они будут работать, выделяют изделия для судостроения и авиации, для строительства, а также для сборки транспорта.