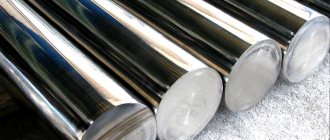

Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Электроды для сварки низколегированной стали

Сварка низколегированных сталей, которые имеют предел текучести не более 390 МПа, не представляется трудной. Она практически ничем не отличается от сварки низкоуглеродистых сталей. Стали данного вида не закаливаются и не расположены к перегреву, который ведет к снижению пластических свойств. Однако стоит помнить, что с увеличением содержания углерода свойства стали меняются.

Например, стали 15ХСНД и 14Г2 содержат в своем составе 0,18% углерода и имеют склонность к образованию закалочных структур и перегревам в зоне влияния температуры. По этим причинам при сваривании сталей данного вида нужно подбирать оптимальный режим, который не будет допускать образование закалочных структур и перегрева металлической конструкции. Сваривание производится с использованием электродов диаметром 4 – 5 миллиметров. Сварочный процесс происходит в несколько шаров. Если толщина свариваемого металла превышает толщину в 15 миллиметров, то сваривание производится методом блоков или каскадом, однако металл в зоне сварке до высокой температуры не разогревается, чтобы не допускать перегрева зоны влияния.

Для сварки популярных низколегированных сталей 15ХСНД и 14Г2 используют сварочные электроды Э55 и Э50А, которые перед использованием необходимо прокаливать. При сварке сталей 09Г2С, 14Г2 и 10Г2С1 используются электроды, имеющие в своем составе 18 процентов углерода. Этими электродами являются Э42 и Э50А. Проведение сварочных работ со сталями с пределом текучести более 390 МПа требует большего внимания. Сталь с такими свойствами склонна к образованию кристаллизационных трещин, однако она менее подвергается перегреву околошовной зоны, потому что является легированной. Сварку такой стали выполняют электродами Э60, Э50А и Э55. Сварочные электроды Э60 используются для сваривания низколегированной стали во всех пространственных положениях сварочного шва, а также для работы с ними нужно использовать постоянный ток обратной полярности.

Для сварки таких видов сталей можно использовать электроды УОНИ 13/55 , ПСК-50 и СК»-50. Низколегированные виды сталей перед свариванием нужно обязательно тщательно подготавливать к сварке. Их нужно очищать от ржавчины и разного рода загрязнений. Свариваемый металл и прилегающие к нему его части должны быть очищены на 20 миллиметров. Кроме этого, все обвисающие части металла и выступы должны быть обработаны абразивным инструментом и стать в один уровень с остальным металлом. Если толщина свариваемого металла составляет более 25 миллиметров, то сваривание нужно производить с использованием местного подогрева при температуре 120 – 160 градусов. Однако если температура окружающей среды составляет -15 градусов по Цельсию и ниже, то предварительный местный подогрев металла обязателен, независимо от толщины свариваемого изделия или от его формы и массы. Таким образом, поддерживая необходимую температуру металла при сваривании, Вы сможете проводить сварочный процесс низколегированных сталей успешно.

Источник

Сварка низколегированных сталей. Как сваривать низколегированную сталь

Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Распространённые марки низколегированных сталей, применяемых при сварке металлоконструкций

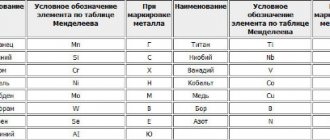

Низколегированные стали, из которых сваривают строительные конструкции, содержат в своём составе углерода не более 0,25% и легирующих элементов — не более 3%.

Для изготовления металлоконструкций промышленных и гражданских сооружений больше всего подходят такие марки сталей, как 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 10Г2С1Д, 16ГС, 14Г2АФ, 16Г2АФ и др.

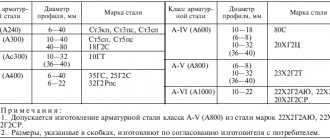

Для изготовления сварных газопроводных труб хорошо подходят такие марки стали как 18Г2С, 25Г2С, 35ГС, 20ХГ2Ц и др. Эти же марки применяют и при изготовлении арматуры для железобетонных плит.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

Сталь 10ХСНД конструкционная низколегированная для сварных конструкций

Заменитель

Сталь 16Г2АФ

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19281-89, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 6713-91, ГОСТ 535-88, ГОСТ 5521-93, ГОСТ 8509-93, ГОСТ 8510-86.

- Лист толстый ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 5521-93, ГОСТ 6713-91.

- Лист тонкий ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 5521-93.

- Полоса ГОСТ 19281-89, ГОСТ 5521-93

- Поковки и кованые заготовки ГОСТ 1133-71

- Труба ОСТ 14-21-77

Расшифровка

- Цифра 10 указывает приблизительное содержание углерода в сотых долях процента, т.е. в стали 10ХСНД среднее содержание углерода 0,10%.

- Буква Х указывает, что сталь легирована хромом (Cr).

- Буква С указывает, что сталь легирована кремнием (Si).

- Буква Н указывает, что сталь легирована никелем (Ni).

- Буква Д указывает, что сталь легирована медью (Cu).

- Отсутствие цифр за буквенным обозначением указывает на то, что среднее содержание легирующего элемента до 1,5%.

Характеристики и применение

Сталь 10ХСНД является низколегированной конструкционной сталью и относится к группе хромокремненикеливых с медью сталей для металлических конструкций, структурный класс стали — перлитный, хорошо сваривающаяся. Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

Химический состав, % (ГОСТ 19281-89)

| C, не более | Si | Mn | Cr | Ni | Cu | P | S | N | As |

| не более | |||||||||

| 0,12 | 0,8-1,1 | 0,5-0,8 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | 0,035 | 0,040 | 0,008 | 0,08 |

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| не более 0,12 | 0,8-1,1 | 0,5-0,8 | 0,03 | 0,035 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | не более 0,12 | — |

ПРИМЕЧАНИЯ:

- Массовая доля As (мышьяк) в стали не должна превышать 0,08%.

- Допускается массовая доля N в стали, не легированной N, более 0,012%. если массовая доля N не превышает величину азотного эквивалента (Nэкв).

- Сталь 10ХСНД должна быть раскислена алюминием в пределах 0,02-0,06%.

- Допускается микролегировамие стали Al, Ti и Nb из расчета получения в стали массовой доли Al не более 0,05%, Ti не более 0.04 %, Nb не более 0,05%.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | предел текучести условный σ0,2, МПа | предел прочности при растяжении σв, МПа | относительное удлинение после разрыва δ5(δ4), % |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | До 15 вкл. | 390 | 530 | 19 |

| ГОСТ 19282-89 | Лист и полоса | Св.15 до 32 вкл. | 390 | 530 | 19 |

| Св.32 до 40 вкл. | 390 | 530 | 19 | ||

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 530 | (15) |

Механические свойства при повышенных температурах

| tисп, °С | предел текучести условный σ0,2, МПа | временное сопротивление разрыву σв, МПа | относительное удлинение после разрыва δ5, % | относительное сужение ψ, % |

| 20 | 410 | 540 | 36 | 71 |

| 100 | 360 | 500 | 33 | 71 |

| 200 | 330 | 470 | 28 | 70 |

| 300 | 305 | 480 | 28 | — |

| 400 | 295 | 490 | — | — |

| 500 | 265 | 370 | 30 | 77 |

| 600 | 195 | 215 | 35 | 87 |

| 700 | 140 | 160 | 47 | 94 |

| 800 | 59 | 78 | 71 | 87 |

| 900 | 59 | 78 | 70 | 95 |

ПРИМЕЧАНИЕ. Лист толщиной 20 мм после нормализации

Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 345 | До 20,0 включ. Св. 20.0 до 140.0 | 10ХСНД | 345 | 480 | 21 |

| 375 | До 20,0 включ. Св. 20.0 до 50.0 | 375 | 510 | 21 | |

| 390 | До 20,0 включ. Св. 20.0 до 50.0 | 390 | 530 | 18 | |

Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Толщина продукции, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 375 | До 50,0 включ. | 10ХСНД | 375 | 510 | 21 |

| 390 | До 50,0 включ. | 390 | 510 | 19 | |

Ударная вязкость сортового и фасонного проката

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Ударная вязкость, Дж/см2, не менее, при температуре испытания, °C | |||||||||

| -20 | -30 | -40 | -50 | -60 | -70 | 0 | -20 | -40 | После механического старения +20(-10/+15) | |||

| KCU | KCV | KCU | ||||||||||

| 390 | От 5,0 до 10,0 включ. | 10ХСНД | 49 | 49 | 49 | 34 | 34 | 34 | + | + | + | 29 |

Ударная вязкость KC при отрицательных температурах

| ГОСТ | Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | -70 | |||

| КСU | ||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| КСV | ||||

| ГОСТ 19281-89 | Лист и полоса | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| Св. 15 до 32 вкл. | 49 | 29 | ||

| Св. 32 до 40 вкл. | 49 | 29 | ||

Предел выносливости в горячекатаном состоянии

| Толщина, мм | σ-1, МПа | τ-1, МПа |

| 4-32 | 284 | 167 |

| 33-40 | 274 | 167 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 850. |

| Свариваемость | Сваривается без ограничений. Способ сварки — РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,12 и Kv б.ст = 1,4 в нормализованном и отпущенном состоянии σв=560 МПа |

| Склонность к отпускной хрупкости | малосклонна. |

| Флокеночувствительность | нечувствительна. |

Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

| Структурный класс | Марки стали | Марки импортных материалов по зарубежным стандартам |

| Перлитный | 10ХСНД | ASTM SA-455 Gr70, ASTM SA-515 Gr70, ASTM SA-516 Gr70, ASTM SA-537 Gr70, ASTM SA-662 GrA(C), ASTM SA-662 GrB, ASTM SA-737 GrB, ASTM SA-738 GrA, ASTM SA-333 Gr3(6), ASTM SA-350 GrLF2, API 5L X56-65 |

Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

| Марка материала | Температура рабочей среды (стенки), °С |

| 10ХСНД ГОСТ 19281 | От -70 до 475 |

Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| 10ХСНД ГОСТ 19281 | Э50А ГОСТ 9467 (УОНИ-13/55) | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск | ||

| Э50А ГОСТ 9467 (ВП-4, ВП-6) | Ниже -60 до -70 | — |

Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246, ТУ, екомендуемая защитный газ или смесь газов | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75-85)% Аr + (15-25)% СО2) | Не ниже -40 | — |

| Ниже -40 до -70 | При условии нормализации плюс отпуск | ||

| Cв-08Г2СНТЮР ТУ 14-1-3648 СО2, Аr, СО2 +Аr, | Не ниже -70 | — |

Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-10НЮ ТУ 14-1-2219 Св-10НМА, Св-08ГА, Св-08Г2С АН-348А, ОСЦ-45, АНЦ-1 | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск |

Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материаламиаустенитного класса | ||||

| 10ХСНД | До 30 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 30 | 150 | 150 | 630-660 | ||

Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

| Марка стали, обозначение стандарта или технических условий | Технические требования | Рабочие условия | Виды испытания и требования | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Листовая сталь | ||||

| 10ХСНД, ГОСТ 19281 | ГОСТ 19281 | От -40 до 400 | Не ограничено | ГОСТ 19281 |

ПРИМЕЧАНИЕ:

- Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп. 2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

- Испытания проводятся полистно при температуре эксплуатации ниже -30 °С, выше 200 °С или при давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

- ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 10ХСНД | — | 40 | 39 | 38 | 36 | 34 | 31 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10ХСНД | — | 197 | 201 | 195 | 188 | 180 | 169 | 156 | 135 | 123 |

Узнать еще

Сталь 13ХФА конструкционная легированная…

Сталь 45ХН2МФА конструкционная легированная…

Сталь С355К

Сталь 40X2H2MA конструкционная легированная…

Курсовая работа: Разработка технологии сварки секции корпуса судна

Санкт-Петербургский государственный морской технический университет

Кафедра сварки судовых конструкций

РАЗРАБОТКА ТЕХНОЛОГИИ СВАРКИ

Габариты секции- S=16мм; А=7000мм; Б=3500мм

Толщина стенки поперечного набора S=10мм

Расстояние между бульбами 350, между поперечными таврами — 850мм

1.Характеристика стали 10ХСНД.

2.Особенности сварки стали 10ХСНД.

Как уже было указано выше, сталь 10ХСНД относится к группе конструкционных низколегированных сталей.

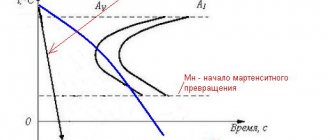

Эта группа сталей при сварке ведет себя так же, как и низкоуглеродистая сталь, но имеются отличия при действии термических циклов:

1. Больше склонность к росту зерна в околошовной зоне, особенно при перегреве.

2. Возможность образования закалочных структур, что будет служить причиной образования холодных трещин.

3. Снижение ударной вязкости металла в околошовном участке ЗТВ сварного соединения.

4. Стойкость металла шва против образования горячих трещин ниже из-за наличия легирующих элементов.

5. Чувствительность к концентраторам напряжений и даже к тепловым «ожогам».

Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждение трещин достигается предварительным подогревом до 120 0 —200 0 С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

Поэтому при сварке низколегированных сталей к параметрам режима сварки предъявляются более жесткие требования, чем при сварке нелегированных низкоуглеродистых сталей. Сварка ограничивается узкими пределами изменения параметров режима, чтобы одновременно обеспечить минимальное возникновение закалочных структур и уменьшить перегрев.

Данный технологический процесс, был написан с использованием современной программы Vertikalv3, что позволило с более высокой точностью определить и рассчитать режимы сварки, подобрать нужное оборудование, сварочные материалы, разделку кромок и т.д.

2.1 Зачистить детали под сварку до чистого металла

3. Дуговая сварка покрытым электродом

3.2 Прихватить листы по всей длине стыков.

Электроды УОНИИ-13/55-4 ГОСТ 9466-75

Шов=С8, Iсв=150-210А, Uд=23В, L=14м, Lпр=35мм, Nпр=41

4.1 Зачистить сварной шов от шлака и брызг метала

4.2 Зачистить выпуклость сварного шва заподлицо с основным металлом

5. Дуговая сварка под флюсом

5.1 Сварить листы настила палубы в нижнем положении на медном ползунке по ГОСТ-8713-79. Флюс ОСЦ-45, проволока 4,0 Св-08А (по РД5Р.9083-92). Шов=С8, Iсв=830-860А, Uд=38-40В, Vсв=15-17м/ч, Вылет=25-45, L=14м

6. Сборка (к полотнищу устанавливается продольный набор)

7.1 Зачистить детали под сварку до чистого металла

8. Дуговая сварка покрытыми электродом

Электроды УОНИИ-13/55-4 ГОСТ 9466-75, Шов=Т8 8 25 200, Iсв=150-210A, L=63m, Lпр=25мм, Nпр=253

9.1 Зачистить сварной шов от шлака и брызг металла

9.2 Зачистить выпуклость сварного шва заподлицо с основным металлом

10. Дуговая сварка в углекислом газе сплошной проволокой

Шов=Т8 6, Iсв=300А, Uд=28-30В, Vсв=17м/ч, L=56м, сварочная проволока Св-08А-1,6мм, двуокись углерода ГОСТ 8050-76

12.1 Зачистить детали под сварку до чистого металла

Электроды УОНИИ-13/55-4 ГОСТ 9466-75, Шов=Т8 6 25 100, Iсв=150-210A, L=28m, Lпр=25мм, Nпр=161

14.1 Зачистить сварной шов от шлака и брызг металла

14.2 Зачистить выпуклость сварного шва заподлицо с основным металлом

15. Дуговая сварка под флюсом

15.1 Сварить тавровые балки по ГОСТ-8713-79. Флюс ОСЦ-45, проволока 4,0 Св-08А (по РД5Р.9083-92). Шов=Т8 6, Iсв=830-860А, Uд=38-40В, Vсв=15-17м/ч, Вылет=25-45, L=56м

16. Сборка (приварка таврового набора к полотнищу)

17.1 Зачистить детали под сварку до чистого металла

18. Дуговая сварка покрытыми электродами

Электроды УОНИИ-13/55-4 ГОСТ 9466-75, Шов=Т8 6, Iсв=150-210A, L=28m, Lпр=25мм, Nпр=161

19.1 Зачистить сварной шов от шлака и брызг металла

19.2 Зачистить выпуклость сварного шва заподлицо с основным металлом

20. Дуговая сварка в углекислом газе сплошной проволокой

Шов=Т8 6, Iсв=300А, Uд=28-30В, Vсв=17м/ч, L=56м, сварочная проволока Св-08А-1,6мм, двуокись углерода ГОСТ 8050-76

21. Контроль внешнего вида сварных швов, наличия клейм – 100%

22. Ультразвуковой контроль сварных швов по ГОСТ 14782-86. – 50%

| Наименование характеристики | Значение |

| Напряжение питающей сети | 2 x 380В |

| Номинальная частота, Гц. | 50 Гц |

| Диаметр электрода | 2-5мм. |

| ПВ при 300А | 40% |

| ПВ при 200А | 100% |

| Диапазон регулирования сварочного тока | 60- 300А |

| Напряжение холостого хода | от 25 В — 50 В |

| Потребляемая мощность | 9кВт |

| Ток защиты по первичной сети | 25А |

| Ток холостого хода | не более 1.6А. |

| Длина сетевого шнура | 3 м |

| Габаритные размеры | 410х140х400 мм |

| Масса | 42 |

Номинальный режим работы, % 60

Потребляемая мощность, кВт 60-500

Габаритные размеры, мм 1050×760×960

Напряжение питающей сети, В 380

пределы регулирования 100-500

скорость подачи, м/ч 120-1200

| Наименование параметра | ВДУ-1001 |

| Номинальное напряжение питающей сети трехфазного тока, В при частоте 50 Гц | 380 |

| Первичная мощность, кВА, не более | 82 |

| Напряжение холостого хода, В, не более | 85 |

| Пределы регулирования сварочного тока, А (ПВХ/ЖВХ) | 100-1001120-1000 |

| Номинальное рабочее напряжение, В | 56 |

| Пределы регулирования рабочего напряжения, В | 24-56 20-56 |

| (ПВХ/ЖВХ) | |

| Номинальная продолжительность работы, ПВ, % | 100 |

| Коэффициент полезного действия, %, не менее | 79 |

| Масса, кг, не более | 500 |

Технические данные сварочного трактора

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры»

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.»

ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»

РД5Р.9083-92

«Корпуса стальных судов. Сварка углеродистых и низкоуглеродистых сталей»