4.2

Средняя оценка: 4.2

Всего получено оценок: 260.

4.2

Средняя оценка: 4.2

Всего получено оценок: 260.

Физические свойства металлов отличают их от неметаллов. Все металлы, кроме ртути, – твёрдые кристаллические вещества, являющиеся восстановителями в окислительно-восстановительных реакциях.

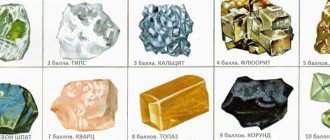

Таблица твёрдости металлов по шкале Мооса:

| Твёрдость | Металл |

| 0.2 | Цезий |

| 0.3 | Рубидий |

| 0.4 | Калий |

| 0.5 | Натрий |

| 0.6 | Литий |

| 1.2 | Индий |

| 1.2 | Таллий |

| 1.25 | Барий |

| 1.5 | Стронций |

| 1.5 | Галлий |

| 1.5 | Олово |

| 1.5 | Свинец |

| 1.5 | Ртуть |

| 1.75 | Кальций |

| 2.0 | Кадмий |

| 2.25 | Висмут |

| 2.5 | Магний |

| 2.5 | Цинк |

| 2.5 | Лантан |

| 2.5 | Серебро |

| 2.5 | Золото |

| 2.59 | Иттрий |

| 2.75 | Алюминий |

| 3.0 | Медь |

| 3.0 | Сурьма |

| 3.0 | Торий |

| 3.17 | Скандий |

| 3.5 | Платина |

| 3.75 | Кобальт |

| 3.75 | Палладий |

| 3.75 | Цирконий |

| 4.0 | Железо |

| 4.0 | Никель |

| 4.0 | Гафний |

| 4.0 | Марганец |

| 4.5 | Ванадий |

| 4.5 | Молибден |

| 4.5 | Родий |

| 4.5 | Титан |

| 4.75 | Ниобий |

| 5.0 | Иридий |

| 5.0 | Рутений |

| 5.0 | Тантал |

| 5.0 | Технеций |

| 5.0 | Хром |

| 5.5 | Бериллий |

| 5.5 | Осмий |

| 5.5 | Рений |

| 6.0 | Вольфрам |

| 6.0 | β-Уран |

Химические свойства металлов

Металлы легко отдают электроны, т. е. являются восстановителями. Поэтому они легко реагируют с окислителями.

Вопросы

- Какие атомы являются окислителями?

- Как называются простые вещества, состоящие из атомов, которые способны принимать электроны?

Таким образом, металлы реагируют с неметаллами. В таких реакциях неметаллы, принимая электроны, приобретают обычно НИЗШУЮ степень окисления.

Рассмотрим пример. Пусть алюминий реагирует с серой:

Вопрос. Какой из этих химических элементов способен только отдавать электроны? Сколько электронов?

Алюминий — металл, имеющий на внешнем уровне 3 электрона (III группа!), поэтому он отдаёт 3 электрона:

Поскольку атом алюминия отдает электроны, атом серы принимает их.

Вопрос. Сколько электронов может принять атом серы до завершения внешнего уровня? Почему?

У атома серы на внешнем уровне 6 электронов (VI группа!), следовательно, этот атом принимает 2 электрона:

Таким образом, полученное соединение имеет состав:

В результате получаем уравнение реакции:

Задание 8.5. Составьте, рассуждая аналогично, уравнения реакций:

- кальций + хлор (Cl2);

- магний + азот (N2).

Составляя уравнения реакций, помните, что атом металла отдаёт все внешние электроны, а атом неметалла принимает столько электронов, сколько их не хватает до восьми.

Названия полученных в таких реакциях соединений всегда содержат суффикс ИД:

Корень слова в названии происходит от латинского названия неметалла (см. урок 2.4).

Металлы реагируют с растворами кислот (см. урок 2.2). При составлении уравнений подобных реакций и при определении возможности такой реакции следует пользоваться рядом напряжений (рядом активности) металлов:

Металлы, стоящие в этом ряду до водорода, способны вытеснять водород из растворов кислот:

Задание 8.6. Составьте уравнения возможных реакций:

- магний + серная кислота;

- никель + соляная кислота;

- ртуть + соляная кислота.

Все эти металлы в полученных соединениях двухвалентны.

Реакция металла с кислотой возможна, если в результате её получается растворимая соль. Например, магний практически не реагирует с фосфорной кислотой, поскольку его поверхность быстро покрывается слоем нерастворимого фосфата:

Металлы, стоящие после водорода, могут реагировать с некоторыми кислотами, но водород в этих реакциях не выделяется:

Задание 8.7. Какой из металлов — Ва, Mg, Fе, Рb, Сu — может реагировать с раствором серной кислоты? Почему? Составьте уравнения возможных реакций.

Металлы реагируют с водой, если они активнее железа (железо также может реагировать с водой). При этом очень активные металлы (Li – Al) реагируют с водой при нормальных условиях или при небольшом нагревании по схеме:

где х — валентность металла.

Задание 8.8. Составьте уравнения реакций по этой схеме для К, Nа, Са. Какие ещё металлы могут реагировать с водой подобным образом?

Возникает вопрос: почему алюминий практически не реагирует с водой? Действительно, мы кипятим воду в алюминиевой посуде, — и… ничего! Дело, в том, что поверхность алюминия защищена оксидной пленкой (условно — Al2O3). Если её разрушить, то начнётся реакция алюминия с водой, причём довольно активная. Полезно знать, что эту плёнку разрушают ионы хлора Cl–. А поскольку ионы алюминия небезопасны для здоровья, следует выполнять правило: в алюминиевой посуде нельзя хранить сильно солёные продукты!

Вопрос. Можно ли хранить в алюминиевой посуде кислые щи, компот?

Менее активные металлы, которые стоят в ряду напряжений после алюминия, реагируют с водой в сильно измельчённом состоянии и при сильном нагревании (выше 100 °C) по схеме:

Металлы, менее активные, чем железо, с водой не реагируют!

Металлы реагируют с растворами солей. При этом более активные металлы вытесняют менее активный металл из раствора его соли:

Задание 8.9. Какие из следующих реакций возможны и почему:

- серебро + нитрат меди II;

- никель + нитрат свинца II;

- медь + нитрат ртути II;

- цинк + нитрат никеля II.

Составьте уравнения возможных реакций. Для невозможных поясните, почему они невозможны.

Следует отметить (!), что очень активные металлы, которые при нормальных условиях реагируют с водой, не вытесняют другие металлы из растворов их солей, поскольку они реагируют с водой, а не с солью:

А затем полученная щёлочь реагирует с солью:

Поэтому реакция между сульфатом железа и натрием НЕ сопровождается вытеснением менее активного металла:

Таблица температуры плавления легкоплавких металлов и сплавов:

| Название металла | Температура плавления, оС |

| Ртуть | -38,83 |

| Франций | 25 |

| Цезий | 28,44 |

| Галлий | 29,7646 |

| Рубидий | 39,3 |

| Калий | 63,5 |

| Натрий | 97,81 |

| Индий | 156,5985 |

| Литий | 180,54 |

| Олово | 231,93 |

| Полоний | 254 |

| Висмут | 271,3 |

| Таллий | 304 |

| Кадмий | 321,07 |

| Свинец | 327,46 |

| Цинк | 419,53 |

Выводы

Металлы — это простые вещества, которые всегда являются восстановителями. Восстановительная активность металла убывает в ряду напряжений от лития к золоту. По положению металла в ряду напряжений можно определить, как металл реагирует с растворами кислот, с водой, с растворами солей.

Урок 9. Щелочные и щёлочноземельные металлы →

← Урок 7. Понятие об окислительно-восстановительных реакциях

Таблица температуры плавления среднеплавких металлов и сплавов:

| Название металла | Температура плавления, оС |

| Сурьма | 630,63 |

| Нептуний | 639 |

| Плутоний | 639,4 |

| Магний | 650 |

| Алюминий | 660,32 |

| Радий | 700 |

| Барий | 727 |

| Стронций | 777 |

| Церий | 795 |

| Иттербий | 824 |

| Европий | 826 |

| Кальций | 841,85 |

| Лантан | 920 |

| Празеодим | 935 |

| Германий | 938,25 |

| Серебро | 961,78 |

| Неодим | 1024 |

| Прометий | 1042 |

| Актиний | 1050 |

| Золото | 1064,18 |

| Самарий | 1072 |

| Медь | 1084,62 |

| Уран | 1132,2 |

| Марганец | 1246 |

| Бериллий | 1287 |

| Гадолиний | 1312 |

| Тербий | 1356 |

| Диспрозий | 1407 |

| Никель | 1455 |

| Гольмий | 1461 |

| Кобальт | 1495 |

| Иттрий | 1526 |

| Эрбий | 1529 |

| Железо | 1538 |

| Скандий | 1541 |

| Тулий | 1545 |

| Палладий | 1554,9 |

| Протактиний | 1568 |

Физические свойства неметаллов

Фтор, хлор, кислород, азот, водород и инертные газы представляют собой газообразные вещества, йод, астат, сера, селен, теллур, фосфор, мышьяк, углерод, кремний, бор –твёрдые вещества; бром -жидкость.

Неметаллы находятся в земной коре (в большинстве своем кислород и кремний — 76 % от массы земной коры а также As, Se, I, Te, но в очень езначительных количествах), в воздухе (азот и кислород), в составе растительной массы (98,5 % — углерод, водород, кислород, сера, фосфор и азот), а также в основе массы человека (97,6 % — — углерод, водород, кислород, сера, фосфор и азот). Водород и гелий – входят в состав космических объектов, включая Солнце. Чаще всего в природе неметаллы встречаются в виде соединений.

Таблица температуры плавления тугоплавких металлов и сплавов:

| Название металла | Температура плавления, оС |

| Лютеций | 1652 |

| Титан | 1668 |

| Торий | 1750 |

| Платина | 1768,3 |

| Цирконий | 1855 |

| Хром | 1907 |

| Ванадий | 1910 |

| Родий | 1964 |

| Технеций | 2157 |

| Гафний | 2233 |

| Рутений | 2334 |

| Иридий | 2466 |

| Ниобий | 2477 |

| Молибден | 2623 |

| Тантал | 3017 |

| Осмий | 3033 |

| Рений | 3186 |

| Вольфрам | 3422 |

Общая характеристика металлических изделий

Современная металлургическая промышленность предлагает большое разнообразие видов металлических изделий. К самым распространенным из них относится металлический прокат, то есть изделия, которые производят на специальных станках методом горячей либо холодной прокатки.

Все разновидности металлического проката объединяются общим понятием «сортамент». Сортамент принято разделять на четыре группы: листовой, сортовой, трубы и специальные виды проката. К последним относятся бандажи, колеса, шары, периодические и гнутые профили. По способу обработки поверхности выделяют калиброванный, шлифованный, зеркальный и матовый сортамент.

Говоря о свойствах металлических изделий, стоит отметить, что сортовой прокат обладает самой разнообразной номенклатурой, где принято выделять простые и фасонные профили.

Прокатные цеха изготавливают примерно две тысячи размеров простых профилей, более тысячи фасонных общего потребления, а также около полутора тысяч размеров профилей специального назначения. Простыми называют профили с сечением в виде геометрических фигур, таких как круг, полукруг, овал, сегмент, шестигранник, квадрат, треугольник, полоса плоского сечения, пр.

Прокат сложного поперечного сечения обозначают как фасонные профили. В данной группе выделяют профили общего или массового потребления и специального назначения. К первым относятся уголки, швеллеры, двутавровые балки, шестигранные профили, пр. Тогда как вторые представлены трамвайными и железнодорожными рельсами широкой и узкой колеи, профилями сельскохозяйственного машиностроения, нефтяной и электропромышленности, пр. Из цветных металлов обычно производятся простые профили.

Размеры являются еще одним важным нюансом, о котором не стоит забывать, говоря на тему свойств металлических изделий. Сортовой прокат делят на:

- Крупный. Сюда относят круглую сталь диаметром 80–250 мм, квадратную со стороной 70–200 мм, периодические арматурные профили № 70–80, угловая сталь с шириной полок 90–250 мм, швеллеры и двутавровые балки обычные и облегченные высотой 360–600 мм. Также в эту категорию входят специальные широкополочные двутавры и колонные профили высотой в пределах 1 000 мм, шестигранная сталь до № 100, железнодорожные рельсы массой 43–75 кг на метр длины изделия, полосовая сталь шириной не более 250 мм, пр.

- Средний. Речь идет о круглой стали диаметром 32–75 мм, квадратной со стороной 32–65 мм и шестигранной до № 70. Здесь же представлен стальной периодический арматурный профиль № 32–60, двутавровые балки высотой до 300 мм, швеллеры высотой 100–300 мм, рельсы узкой колеи Р18 – Р24, штрипсы с сечением до 8×145 мм и фасонные профили.

- Мелкий. Такая круглая сталь имеет диаметр 10–30 мм, квадратная со стороной 3,2–31 мм, сюда же относят периодический арматурный профиль.

В качестве элементов строительных конструкций применяют листовую и сортовую сталь. Нередко используют вторичные профили, то есть сварные, для изготовления которых соединяют полосы или листы, и гнутые. Для изготовления вторых прибегают к холодной гибке полос и листов.

Плотность:

В зависимости от плотности металлы делят на лёгкие (плотность от 0,53 до 5 г/см³) и тяжёлые (от 5 до 22,6 г/см³).

Самым лёгким металлом является литий (плотность 0,53 г/см³). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия — двух самых тяжёлых металлов — почти равны (около 22,6 г/см³ — ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Пластичность:

Большинство металлов пластичны, то есть металлическую проволоку можно согнуть, и она не сломается. Это происходит из-за смещения слоёв атомов металлов без разрыва связи между ними.

Самыми пластичными являются золото, серебро и медь. Из золота можно изготовить фольгу толщиной 0,003 мм, которую используют для золочения изделий. Однако не все металлы пластичны. Проволока из цинка или олова хрустит при сгибании; марганец и висмут при деформации вообще почти не сгибаются, а сразу ломаются.

Пластичность зависит и от чистоты металла. Так, очень чистый хром весьма пластичен, но, загрязнённый даже незначительными примесями, становится хрупким и более твёрдым. Некоторые металлы, такие, как золото, серебро, свинец, алюминий, осмий, могут срастаться между собой, но на это могут уйти десятки лет.

Положение в таблице Менделеева

Металлы занимают I-II группы и побочные подгруппы III-VIII групп. Металлические свойства, т.е. способность отдавать валентные электроны или окисляться, увеличиваются сверху вниз по мере увеличения количества энергетических уровней. Слева направо металлические свойства ослабевают, поэтому наиболее активные металлы находятся в I-II группах, главных подгруппах. Это щелочные и щелочноземельные металлы.

Определить степень активности металлов можно по электрохимическому ряду напряжений. Металлы, стоящие до водорода, наиболее активны. После водорода стоят слабоактивные металлы, не вступающие в реакцию с большинством веществ.

Рис. 1. Электрохимический ряд напряжений металлов.

Электропроводность:

Все металлы хорошо проводят электрический ток, обусловлено наличием в их кристаллических решётках подвижных электронов, перемещающихся под действием электрического поля.

Серебро, медь и алюминий имеют наибольшую электропроводность. По этой причине последние два металла чаще всего используют в качестве материала для проводов. Очень высокую электропроводность имеет также и натрий. В экспериментальной аппаратуре известны попытки применения натриевых токопроводов в форме тонкостенных труб из нержавеющей стали, заполненных натрием. Благодаря малому удельному весу натрия, при равном сопротивлении натриевые «провода» получаются значительно легче медных и даже несколько легче алюминиевых.

Свойства металластатья на тему

Свойства металла

Металлы являются категорией химических элементов, которым присущи специфические физические, химические, механические, а также технологические свойства.

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема.

Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления при сварке и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах.

Теплопроводность— это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

Механические свойства металлов

Металлы обладают целым рядом механических свойств:

- твердость металла

Твердость металла представляет собой его способность препятствовать проникновению в материал другого более твердого вещества.

Практически все металлы находятся в твердом состоянии. Исключением являются ртуть, галлий, цезий и франций.

- прочность металла

Это свойство, которое определяет степень разрушения металла при воздействии на него физически или механически. Металлическим сплавом, который почти не деформируется при воздействии и отличается своей прочностью, является сталь. Самым непрочным металлом является ртуть.

- вязкость металла

Считается, что чем больше металл сопротивляется при увеличивающихся ударных нагрузках, тем более он вязок.

- хрупкость металла

Это свойство противоположно вязкости. Определяется в том случае, когда металл можно разрушить с применением силы. Самым хрупким металлом считается чугун.

- пластичность металла

Чем большие нагрузки выдерживает металл, при этом, не разрушаясь и сохраняя придаваемую форму после того, как воздействие на материал прекратилось, тем больше металл пластичен.

- упругость металла

Это свойство превращает собой способность металла возвращать свой первоначальный вид после воздействия на материал внешними силами. Упругость является важным качеством при изготовлении пружин, которые должны возвращать свою форму после их растяжки.

Для того чтобы определить механические свойства металлов, проводят механические испытания. Именно это позволяет выявить твердость, прочность, вязкость металла, а также другие механические свойства этого материала.

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сечения F0, МПа:

σ = P/F0,

Деформация характеризует изменение размеров образца под действием нагрузки, %:

ε =[(l1-l0)/l0]·100,

где l1 — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1 приведена такая диаграмма для низкоуглеродистой стали.

Рис. 1. Статические испытания на растяжение: а – схема испытания;б – диаграмма растяжения

После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σт— это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1).

Если на диаграмме нет площадки текучести(что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (или временное сопротивление) σв— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ— отношение приращения длины образца при растяжении к начальной длине l0, %:

δ =[(lk-l0)/l0]·100,

где lк — длина образца после разрыва.

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

ψ =[(F0-Fk)/F0]·100,

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м2:

KC=A/F

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

Технологические свойства металла

Технологические свойства металла определяются изменениями механических и физических свойств металла. Это происходит в зависимости от обработки металла резанием, литьем, ковкой и другими способами. Каковы же технологические свойства металла?

- ковкость металла

Представляет собой способность металла к деформации.

- прокаливаемость металла

Это свойство определяется во время закалки металла и обуславливается тем, чем глубже металл можно закалить, тем большей прокаливаемостью он обладает.

- текучесть металла

Текучесть представляет собой способность металла в жидком состоянии растекаться, заполняя определенную форму

- свариваемость металла

Это свойство способно выявиться при соединении двух металлических частей посредством их сварки.

Свариваемость — технологическое свойство материалов (металлов) или их сочетаний образовывать в процессе сварки соединения, отвечающие конструкционным и эксплуатационным требованиям к ним. Это определение свариваемости следует отличать от свариваемости как простой возможности получить соединение. В настоящее время принципиально можно соединить сваркой большинство материалов, однако конструктора всегда интересует качество соединений.

Материал в процессе его сварки так или иначе изменяет свои свойства. Эти изменения зависят как от самого материала, его физико-химических свойств, так и от метода и режимов сварки. Причем следует учитывать, что степень воздействия на материал сопутствующих сварке явлений может быть весьма значительной. Поэтому без учета анализа свариваемости того или иного материала, условий, при которых происходит сам процесс сварки, особенностей конструкции сварного изделия или узла конструктор не может выбрать материал для изготовления изделия и рационально проектировать его.

Свариваемость — сложное, комплексное свойство материалов. Его нельзя определить каким-либо одним испытанием, одной методикой. Оценка свариваемости непосредственно связана с характеристикой материала, условиями его эксплуатации. Однако некоторые критерии оценки свариваемости являются достаточно общими для широкого круга металлов и сплавов.

Изменение химического состава и распределение элементов в сварном соединении. Металл при сварке может достаточно сильно нагреваться, а при термических методах происходит его плавление на небольшом локальном участке. В таких условиях химический состав металла изменяется. Степень изменений зависит от химической активности самого металла, состава окружавшей температуры, качества подготовки поверхности металла под сварку, диффузионных процессов в сварочной ванне.

| Влияние сварочного нагрева на структуру и механические свойства основного металла. Наиболее заметные изменения структуры и свойств наблюдаются в металлах, имеющих полиморфные превращения. Последние могут протекать с изменением или без изменения объема. Стали перлитного и мартенситного классов, например, относятся к сплавам, обладающим ярко выраженными свойствами полиморфизма с изменением объема структуры в пределах 3—5%. Титановые сплавы претерпевают полиморфные превращения, сопровождающиеся незначительным изменением объема (0,15%); не имеют подобных превращений тугоплавкие металлы и некоторые сплавы цветных металлов. Вне зависимости от наличия и характера полиморфных превращений различают в сварном соединении три основные области: первая — металл нагрет до температуры выше линии солидуса; вторая — металл нагрет до температур, достаточных для протекания фазовых превращений или процессов рекристаллизации; третья — с температурой ниже температуры протекания этих процессов. Первая область включает в себя собственно шов и зону сплавления; |

вторая представляет собой зону термического влияния;

третья — зону механического или термомеханического влияния. К третьей области примыкает основной металл.

| Рис. 2. Схема структур в околошовной зоне при сварке сталей: 1 — зона наплавленного металла; 2 — зона неполного расплавления; 3 — зона перегрева, 4- зона нормализации; 5 — зона неполной перекристаллизации; 6 — зона рекристаллизации и высокого отпуска; 7 — зона низкотемпературного отпуска |

На рис. 2 приведена схема зон структурных изменений применительно к сварке углеродистой стали. Максимальные изменения структуры металла, его химического состава, а также вероятность возникновения различного рода дефектов наблюдаются в шве и зоне сплавления. Участок перегрева характеризуется существенным увеличением зерна, наличием полных структурных и фазовых превращений. На участке полной перекристаллизации температура нагрева выше температуры фазовых превращений, однако интенсивность превращений меньше, чем на участке перегрева, так же как и меньше время пребывания металла при этих температурах, поэтому существенного увеличения зерна здесь не происходит. В рассматриваемых зонах закаливающихся сплавов возможно образование типичных закалочных структур. Связанное с этим снижение пластичности металла может служить причиной появления таких дефектов, как трещины, способствовать уменьшению прочности изделия.

В зоне частичной перекристаллизации в результате распада закалочных структур отмечается существенное снижение прочности металла, что необходимо учитывать при сварке предварительно термообработанного или наклепанного металла. Аналогичные явления могут наблюдаться в зоне высокотемпературного отпуска. Зона низкотемпературного отпуска и механического влияния характеризуется менее существенными изменениями в металле. В случае сварки металла в отожженном состоянии в этой зоне изменение свойств металла не фиксируется.

Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, называют зоной термического влияния. Величина ее зависит от свойств материала, его толщины, способа и режима сварки, характера источников сварочной теплоты. Чем больше, например, концентрация теплоты источника нагрева, выше его температура, скорость сварки, тем меньше зона влияния. Так, при дуговой сварке она меньше, чем при газовой. Минимальная площадь нагрева достигается при сварке электронным или световым лучами, обеспечивающими высокую концентрацию тепловой энергии.

При снижении прочности материала в зоне высокого отпуска необходимо производить упрочняющую термообработку после сварки. Однако это не всегда возможно. Так, при изготовлении изделий больших габаритов из высокопрочных материалов производить закалку после сварки трудно. Необходимо, кроме того, учитывать большую трудоемкость этой операции, существенные затраты на нее энергии и времени, а также деформацию изделия оттермообработки.

Другим способом повышения конструктивной прочности является физическое упрочнение (нагартовка) шва и зоны термического влияния. Различные варианты упрочняющей механической обработки, однако, применимы далеко не для всех конструкций. Высокая прочность изделий цилиндрической формы обеспечивается применением спиральных швов. При «косом» расположении шва напряжения в нем, как известно, будут ниже, чем при продольном расположении швов.

Местное ослабление механических свойств металла, вызванное сварочным нагревом, компенсируется в ряде случаев утолщением сварных кромок, получаемых методом обработки металлов давлением или химическим фрезерованием. Однако при этом приходится считаться с неизбежным увеличением массы конструкции и расхода металла.

На свойства сварного соединения влияет не только максимальная температура, но и время пребывания металла в области повышенной температуры, так называемый термический цикл.

Структура и механические свойства сварного соединения изменяются не только под влиянием нагрева. Изменения происходят и при механических или термомеханических методах сварки. Часто повышение твердости и снижение пластичности в околошовной зоне происходит вследствие физического упрочнения (наклепа). Подобные явления могут, например, иметь место при холодной и ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева.

В связи с отличием механических свойств сварного соединения и основного металла возникает необходимость в их оценке. Для этого проводят обычные механические испытания, однако образцы часто изготавливают таким образом, чтобы можно было определить механические показатели отдельных зон основного металла, примыкающего к шву, наплавленного металла или сварного соединения.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

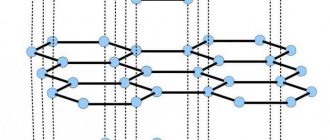

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.

Диаграмма состояния. Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tc), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8, а) отличается от кривой охлаждения твердого раствора (рис. 8, б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики. Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус.

Виды диаграмм состояния. Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование трех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке СD — компонента В. Линия DСВ является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику.

Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя — линией солидус.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис 11. В этом сплаве могут существовать три фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия АDСЕВ — линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов αIIи βII(вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих химическое соединение (рис. 12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АmВn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.