Детали теста

Типичный тест использует 10 мм (0,39 дюйма) диаметр стали шарик как индентор с 3000кгс (29.42 ; 6,614 фунт-сила) сила. Для более мягких материалов используется меньшее усилие; для более твердых материалов карбид вольфрама мяч заменяется стальным шаром. Вмятину измеряют, и твердость рассчитывают как:

BHN = 2 п π D ( D − D 2 − d 2 ) { displaystyle operatorname {BHN} = { frac {2P} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

BHN = число твердости по Бринеллю (кгс / мм2)

п

= приложенная нагрузка в килограммах-силе (кгс)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Твердость по Бринеллю иногда указывается в мегапаскалях; число твердости по Бринеллю умножается на ускорение свободного падения, 9,80665 м / с.2, чтобы преобразовать его в мегапаскали.

BHN может быть преобразован в предел прочности на растяжение (UTS), хотя взаимосвязь зависит от материала, а потому определяется эмпирически. Взаимосвязь основана на индексе Мейера (n) из Закон Мейера. Если индекс Мейера меньше 2,2, то отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то коэффициент увеличивается.[1]

BHN

обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1: 2005[3]) в качестве

HBW

(

ЧАС

от твердости,

B

из Бринелла и

W

из материала индентора карбид вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как

HBW = 0.102 2 F π D ( D − D 2 − d 2 ) { displaystyle operatorname {HBW} = 0.102 { frac {2F} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

F

= приложенная нагрузка (ньютоны)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Метод Бринелля

При определении твердости цветных металлов используют метод Бринелля, который заключается во вдавливании металлического шарика в поверхность детали, последующем измерении диаметра отпечатка и перевода значений в HB (см. табл №2). Для проведения описанной манипуляции нужен специальный аппарат, однако за неимением оного можно использовать все тот же старый добрый Роквелл (индентор «Шарик», нагрузка 100кгс). Таким образом можно контролировать мягкие металлы: алюминий, медь, латунь, бронзу.

Современные твердомеры имеют продвинутый интерфейс и могут подключаться к компьютеру, переводить значения твердости из одного метода в другой автоматически. Такое оборудование удобное в использовании и не требует высокой квалификации оператора, только вот стоимость его не всегда доступна. К ультразвуковым твердомерам тоже есть претензии по поводу точности измерений. Приходишь к выводу, что лучше проверенное годами старое, чем сомнительное новое по заоблачным ценам. Если вам нужно точно контролировать твердость после термообработки приобретите в термичку Роквелл советского образца, они сделаны очень качественно и их ресурс практически неограничен. Такой Роквелл обеспечит точность и широту измерений. Более дешевый вариант (но безотказный), определение твердости с помощью набора тарированных напильников, хотя это уже совсем другая история.

Общие ценности

При цитировании числа твердости по Бринеллю (BHN или чаще HB) должны быть указаны условия испытания, используемого для получения числа. (HB не имеет отношения к степени «HB» твердость карандаша.) Стандартный формат определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от химического обозначения вольфрама или от шведско-немецкого названия вольфрама «Wolfram»), в отличие от «HBS», что означает шарик из закаленной стали. Цифра «10» — это диаметр шара в миллиметрах. «3000» — это сила в килограммах.

Твердость также может отображаться как XXX HB YY.D

2. XXX — это сила, прилагаемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей). Таким образом, типичная твердость стали может быть записана: 250 HB 30

D

2. Это может быть максимум или минимум.

Соответствующие соотношения между шкалой, индентором и испытательной силой:

| Твердость символ | Диаметр индентора мм | F / D2 | Испытательная сила Н / кгс |

| HBW 10/3000 | 10 | 30 | 29420(3000) |

| HBW 10/1500 | 10 | 15 | 14710(1500) |

| HBW 10/1000 | 10 | 10 | 9807(1000) |

Числа твердости по Бринеллю

| Материал | Твердость |

| Хвойная древесина (например., сосна) | 1,6 ОБД 10/100 |

| Лиственных пород | 2,6–7,0 ОБД 10/100 |

| Вести | 5,0 HB (чистый свинец; легированный свинец обычно может варьироваться от 5,0 HB до значений, превышающих 22,0 HB) |

| Чистый Алюминий | 15 HB |

| Медь | 35 HB |

| Закаленный AW-6060 Алюминий | 75 HB |

| Мягкая сталь | 120 HB |

| 18–8 (304) нержавеющая сталь отожженный | 200 HB[4] |

| Износостойкая пластина Hardox | 400-700 HB |

| Закаленный инструментальная сталь | 600–900 HB (HBW 10/3000) |

| Стекло | 1550 HB |

| Диборид рения | 4600 HB |

| Примечание: стандартные условия испытаний, если не указано иное | |

Таблица твёрдости по Бринеллю

Твёрдость по Бринеллю определяется по формуле, указанной в таблице (когда усилие выражено в кгс). При определении твёрдости по Бринеллю за диаметр отпечатка d принимают среднеарифметическое значение результатов измерений.

Обозначается твёрдость по Бринеллю численным значением и символом HB, после которых указывается диаметр шарика и приложенное усилие. Только когда твёрдость по Бринеллю определяется шариком диаметром 10 мм при усилии 3000 кгс и продолжительности выдержки 30 секунд, обозначение результата представляет собой лишь числовое значение и HB, например 285 HB.

| Таблица некоторых (с точностью до 0,1) значений твёрдости по Бринеллю , диаметр шарика 10 мм; d (mm) — диаметр отпечатка шарика | ||||

| d (mm) | Druckkraft P (kp) | |||

| 3000 | 1000 | 500 | 250 | |

| 2 | 945,76 | 315,25 | 157,63 | 78,81 |

| 2,1 | 856,93 | 285,64 | 142,82 | 71,41 |

| 2,2 | 779,93 | 259,98 | 129,99 | 64,99 |

| 2,3 | 712,75 | 237,58 | 118,79 | 59,40 |

| 2,4 | 653,79 | 217,93 | 108,96 | 54,48 |

| 2,5 | 601,76 | 200,59 | 100,29 | 50,15 |

| 2,6 | 555,61 | 185,20 | 92,60 | 46,30 |

| 2,7 | 514,50 | 171,50 | 85,75 | 42,87 |

| 2,8 | 477,71 | 159,24 | 79,62 | 39,81 |

| 2,9 | 444,65 | 148,22 | 74,11 | 37,05 |

| 3 | 414,85 | 138,28 | 69,14 | 34,57 |

| 3,1 | 387,88 | 129,29 | 64,65 | 32,32 |

| 3,2 | 363,40 | 121,13 | 60,57 | 30,28 |

| 3,3 | 341,10 | 113,70 | 56,85 | 28,43 |

| 3,4 | 320,75 | 106,92 | 53,46 | 26,73 |

| 3,5 | 302,11 | 100,70 | 50,35 | 25,18 |

| 3,6 | 285,00 | 95,00 | 47,50 | 23,75 |

| 3,7 | 269,25 | 89,75 | 44,88 | 22,44 |

| 3,8 | 254,73 | 84,91 | 42,46 | 21,23 |

| 3,9 | 241,31 | 80,44 | 40,22 | 20,11 |

| 4 | 228,88 | 76,29 | 38,15 | 19,07 |

| 4,1 | 217,35 | 72,45 | 36,23 | 18,11 |

| 4,2 | 206,63 | 68,88 | 34,44 | 17,22 |

| 4,3 | 196,65 | 65,55 | 32,77 | 16,39 |

| 4,4 | 187,33 | 62,44 | 31,22 | 15,61 |

| 4,5 | 178,63 | 59,54 | 29,77 | 14,89 |

| 4,6 | 170,49 | 56,83 | 28,41 | 14,21 |

| 4,7 | 162,85 | 54,28 | 27,14 | 13,57 |

| 4,8 | 155,69 | 51,90 | 25,95 | 12,97 |

| 4,9 | 148,96 | 49,65 | 24,83 | 12,41 |

| 5 | 142,63 | 47,54 | 23,77 | 11,89 |

| 5,1 | 136,66 | 45,55 | 22,78 | 11,39 |

| 5,2 | 131,03 | 43,68 | 21,84 | 10,92 |

| 5,3 | 125,71 | 41,90 | 20,95 | 10,48 |

| 5,4 | 120,68 | 40,23 | 20,11 | 10,06 |

| 5,5 | 115,92 | 38,64 | 19,32 | 9,66 |

| 5,6 | 111,41 | 37,14 | 18,57 | 9,28 |

| 5,7 | 107,14 | 35,71 | 17,86 | 8,93 |

| 5,8 | 103,07 | 34,36 | 17,18 | 8,59 |

| 5,9 | 99,21 | 33,07 | 16,54 | 8,27 |

| 6 | 95,54 | 31,85 | 15,92 | 7,96 |

| 6,1 | 92,04 | 30,68 | 15,34 | 7,67 |

| 6,2 | 88,71 | 29,57 | 14,79 | 7,39 |

| 6,3 | 85,53 | 28,51 | 14,26 | 7,13 |

| 6,4 | 82,50 | 27,50 | 13,75 | 6,87 |

| 6,5 | 79,60 | 26,53 | 13,27 | 6,63 |

| 6,6 | 76,82 | 25,61 | 12,80 | 6,40 |

| 6,7 | 74,17 | 24,72 | 12,36 | 6,18 |

| 6,8 | 71,62 | 23,87 | 11,94 | 5,97 |

| 6,9 | 69,19 | 23,06 | 11,53 | 5,77 |

| 7 | 66,85 | 22,28 | 11,14 | 5,57 |

Примечание к таблице твёрдости по Бринеллю: значения, выделенные серым цветом, являются расчётными и на практике применены быть не могут.

Преимущества

| Эта секция может быть сбивает с толку или неясно читателям . В частности, не имеет смысла обозначать тест как «неразрушающий», когда весь тест заключается в создании углублений. Пожалуйста, помоги нам прояснить раздел. Возможно обсуждение этого вопроса на страница обсуждения. |

Его можно использовать для испытаний на неоднородные материалы (материалы, свойства которых не являются постоянными по всему образцу). Бринель дает возможность проводить испытания с использованием разных сил и разных инденторов. Процесс тестирования неразрушающий.

Важность для переработки пластмасс

Твердость по Бринеллю, несмотря на то что более распространенным является способ по Роквеллу, имеет широкий спектр применений в области получения изделий из пластмасс и эластомеров. Главным образом численные величины твердостей используется для оценки качества изготовления полимерного оборудования и технологической оснастки.

В области полимерного машиностроения нельзя пренебрегать твердостью исполнения узлов и агрегатов. Несмотря на кажущуюся мягкость и податливость расплавленного полимера, он может достаточно легко повредить и вывести из строя оборудование, не обладающее достаточным качеством металла, из которого оно изготовлено.

Рис.2. Проверка качества деталей оснастки

В частности, при приемке форм для литья пластмасс под давлением у недорогих изготовителей из Китая, крайне распространенной практикой является оценка твердостей формообразующих деталей. Этот процесс проводится при помощи ручного твердомера непосредственно на поверхности оснастки, чуть в стороне от формующей области. Наиболее требовательные заказчики возят свои собственные устройства на приемку пресс-форм.

Что касается непосредственно полимеров и эластомеров, то, как было указано ранее, наиболее распространенной методикой в мире (за исключением Японии и некоторых других стран) являются твердомеры, работающие по Шору и шкалам А и Д. Способ Бринелля может подойти только для особенно сильно наполненных полимеров, но он слишком неточен для стандартных крупнотоннажных пластмасс.

Стандарты

- Международный (ISO) и европейский (CEN) Стандарт «EN ISO 6506-1: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 1: метод испытания».

- «EN ISO 6506-2: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 2: проверка и калибровка испытательной машины».

- «EN ISO 6506-3: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 3: калибровка эталонных образцов».

- «EN ISO 6506-4: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 4: Таблица значений твердости».

- «ASTM E10-14: Стандартный метод определения твердости металлических материалов по Бринеллю».

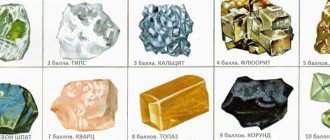

Химическая сторона твердости

Интересным явлением можно назвать разницу твердости аллотропных модификаций алмаза. Дело в том, что камень состоит из атомов углерода. Кроме этого вещества в нем ничего не должно быть. Конечно, в природе встречаются примеси, портящие структуру и влияющие на твердость. Но на показатели большинства экземпляров это не влияет.

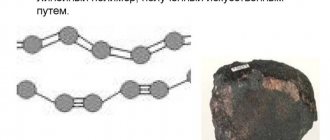

Кристаллическая решетка алмаза и графита

Не только алмазы целиком состоят из углерода, у вещества есть много аллотропных модификаций, но уже не настолько твёрдых. Так, из элемента получаются такие материалы, как:

- графит;

- углеродные нанотрубки;

- уголь и сажа;

- фуллерены;

- лонсдейлит.

Среди всех модификаций хорошо изучен графит, именно этот материал, вместе с тальком, обладает твердостью по шкале Мооса равной единице. На самом деле такая разница в твердости объясняется кристаллическим строением решетки атомов.

Атомы углерода в алмазе выстроены в форме тетраэдров — это фигуры с четырьмя гранями, которые по углам содержат атомы углерода, связанные между собой ковалентными сигма-связями. Сигма-связи в химии — самые прочные, а такой материал, как алмаз, полностью состоит из них. В графите, в свою очередь, плоские связи, также ковалентные сигма-структуры, а вот пространственные являются ковалентными пи-связями, которые менее прочны и неустойчивы к разрывам. Пи-связи подразумевают наличие свободных электронов, поэтому графит обладает незначительной электропроводностью.

Средними по твердости являются фуллерены, поскольку их решетка по углам содержит не атомы, а молекулы углерода. Связи между атомами в молекуле очень прочные, а вот ковалентные связи между молекулами можно разорвать. Именно сложностью построения связей объясняется сложность в работе по созданию искусственного алмаза. Разрушить между собой связи можно, а вот выстроить их и получить твердый минерал из графита — чрезвычайно сложно. Для этого нужны специальные условия по давлению и температуре.

Прочность алмаза, или твердость, можно проверить только с помощью постепенного давления. Если давление на материал повысится резко, то это будет считаться механическим воздействием, проще говоря, ударом. А постепенное повышение показателя выявит либо пластичность, либо твердость вещества.

Ученые придумали материал, который на 58% тверже этого минерала, его они назвали лонсдейлитом. Причем состав материала идентичен — атомы углерода. Вещество выдерживает давление на 55 ГПа больше, чем алмаз, но получить такую кристаллическую структуру и синтезировать лонсдейлит — очень сложная и материально затратная работа. Поэтому применение лонсдейлита ограничено.