Электрохимическая коррозия металлов – одна из насущных проблем человечества с того момента, как в производстве различных, необходимых человеку предметов, стали использоваться изделия из металла. Проблема защиты металлов от коррозии всегда стояла остро, потому что под действием разрушительных процессов окисления предметы теряли функциональность, деформировались и приходили в негодность, и нужно было искать способы их защиты.

Когда химия выделилась в отдельную науку, а использование металлов стало приобретать широкое промышленное значение, человечество начало исследовать эти процессы и искать способы борьбы с разрушениями от внешних воздействий.

Что такое коррозия

Процесс разрушения верхнего слоя металлического материала под влиянием внешних воздействий называется коррозией в широком смысле.

Термин коррозия в данном случае – только характеристика того, что металлическая поверхность вступает в химическую реакцию и теряет под её влиянием свои изначальные свойства.

4 основных признака, по которым можно определить, что этот процесс существует:

- процесс, развивающийся на поверхности, и со временем проникающий внутрь металлического изделия;

- реакция возникает самопроизвольно от того, что нарушается устойчивость термодинамического баланса между окружающей средой и системой атомов в сплаве или монолите;

- химия воспринимает этот процесс не просто, как реакцию разрушения, но как реакцию восстановления и окисления: при вступлении в реакцию одни атомы замещают другие;

- свойства и особенности метала при такой реакции претерпевают значительные изменения, или утрачиваются там, где она происходит.

Классификация коррозионных процессов по характеру коррозионного разрушения.

4.1 Контактная коррозия.

Контактная коррозия образуется при контакте разных металлов в присутствии электролита или влажного воздуха. В образовавшейся гальванопаре, металл с более электроотрицательным потенциалом становится анодом и разрушается в первую очередь, тогда как более электроположительный металл – катодом.

В качестве примера можно рассмотреть железо (рисунок 4). Цинк, алюминий и кадмий (последний — в солевой среде) являются анодами для стали, а значит именно они будут окисляться в первую очередь, тогда как олово, хром, медь, свинец, никель – катодами, а значит железо будет подвержено глубокой локальной коррозии, пример изображён на рисунке.

Рисунок 4 – Примеры контактной коррозии на стали.

4.2 Щелевая коррозия.

Щелевая коррозия

– это коррозия, возникающая в случаи, если часть металла изолирована от основного участка неметаллическим материалом (резиной, деревом, пластиком и т.д.). Пример такой коррозии можно наблюдать в трубах в месте соприкосновения с сальником (рисунок 5). Образование полости под сальником вызывает протечки в трубах. При наличии таких неровностей коррозионная жидкость застаивается в щели, где и происходит бурная коррозия металла.

Причиной щелевой коррозии является пониженная концентрация окислителей в зазорах по сравнению с объёмом раствора и замедленный отвод продуктов коррозии. В результате их накопления меняется pH раствора в щели, что так же ускоряет коррозию.

Металл в щели и металл открытой поверхности образуют макропару:

Me — 2е = Me2+ (внутри щели) 0,5О2 + H2O + 2е = 2ОН- (на поверхности металла)

Поскольку площадь открытой поверхности гораздо больше, чем внутри щели, плотность тока коррозии внутри щели оказывается чрезвычайно высокой.

Рисунок 5 – Кислородная концентрационная ячейка под сальником. По мере протекания коррозии внутри щели накапливается избыточный положительный заряд. Ионы ОН- устремляются в щель, чтобы нейтрализовать этот заряд. В результате, на внутренней поверхности щели осаждается гидроксид металла, что ещё больше сокращает эффективную площадь анода.

4.3 Питтинговая коррозия.

Питтингом

называют глубокие поражения (точечные язвы) на поверхности металла (рисунок 6). Питтинговая коррозия, вследствие своей локализованности и малой заметности, является одним из наиболее опасных видов коррозионного разрушения. Не следует путать питтиговую коррозию с питтингом на никелевых покрытиях.

Так как пассирующий слой на поверхности металла не является гомогенной системой, то коррозия возникает из-за наличия анодных и катодных участков на поверхности. В возникшей гальванопаре анодом является питтинг, а катодом – остальная часть поверхности. На аноде происходит высвобождение электронов, которые восстанавливают кислород на катодной пассивированной части поверхности.

Рисунок 6 – Виды питтингов: а – открытый с защитным слоем на окружающей поверхности; б – закрытый, без окружающего защитного слоя; в – закрытый, с окружающим защитным слоем. 1 – металл; 2 – раствор; 3 – защитный слой; 4 – пористые продукты коррозии; 5 – крышка над питтингом; 6 – отверстия в крышке. Развитию питтинга способствуют различного рода дефекты на поверхности пассивной плёнки, например, царапины, сколы, поры, посторонние включения. Также для возникновения питтинга необходимо, чтобы в растворе одновременно находились активаторы питтинговой коррозии (Cl-, Br-, J-, CN-) и пассиваторы металла (OH-, SO42-, NO3-,ClO4-).

4.4 Межкристаллитная коррозия.

Межкристаллическая коррозия

возникает из-за разницы потенциалов на границе зерна и в его матрице (рисунок 7).

На воздухе на границе зерна образуется карбидная фаза, что сдвигает потенциал в область более электроотрицательных значений. Таким образом граница зерна является анодом по отношению к их матрице.

Наиболее опасен данный тип коррозии для сплавов, так как в месте скопления более электроотрицательного металла будет образовываться анод, а основного – катод. Например, для нержавеющих сталей, содержащих хром, вблизи границ зёрен содержание хрома оказывается ниже, чем на остальной поверхности, что делает их менее пассивированными. Вследствие этого такие места становятся анодами по отношению к матрице зерна.

Рисунок 7 – Межкристаллическая коррозия нержавеющей стали: 1 – катод; 2 – анод; 3 – карбидная фаза; 4 – зона, обеднённая хромом; 5 – граница зёрен.

4.5 Фреттинг-коррозия.

Фретинг-коррозия

происходит между двумя поверхностями, находящимися в непрерывном контакте друг с другом и совершающими малые колебания. Поверхности никогда не отрываются друг от друга, поэтому в точках механического контакта происходит накопление осколков продуктов коррозии.

Данная коррозия возникает при незначительных колебаниях, циклических или возвратно-поступательных движений с малыми амплитудами и скоростями. Этой коррозии подвергаются болты, заклёпки, шарниры, муфты, клапаны, детали двигателей и пр.

4.6 Коррозионное растрескивание под напряжением.

Коррозионное растрескивание под напряжением возникает, когда металлическое изделие подвержено растяжению в коррозионной среде. Тогда даже при напряжениях ниже напряжения разрушения происходит растрескивание, в конце концов, приводящее к разрушению конструкции или изделия.

На растянутых участках металла идёт коррозия, поскольку они оказываются анодами по отношению к нерастянутой части. Это явление наблюдается на любых металлах и сплавах, а также в любых средах.

4.7 Коррозионная усталость.

Коррозионная усталость возникает вследствие одновременного воздействия агрессивной среды и механической нагрузки.

Коррозионная усталость часто бывает причиной «неожиданного» разрушения металлических деталей, так, если деталь, находящаяся в коррозионном окружении, подвержена непрерывным вибрациям, её разрушение происходит при напряжении гораздо ниже предела выносливости.

Виды коррозии

В зависимости от типа металла и окислительно-восстановительной реакции, происходящей с ним, коррозия может быть:

- равномерной или неравномерной;

- местной и точечной (отдельные участки почему-либо вступили в реакцию, а другие – нет);

- язвенной, известной еще как питтинг;

- подповерхностной;

- растрескивающейся;

- межкристаллической, возникающая вдоль границ кристалла металла.

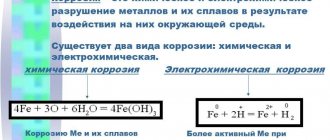

Также в зависимости от того, какие именно внешние факторы воздействуют на поверхность, коррозия бывает химической и электрохимической. Химическая коррозия происходит в результате некоторых реакций под влиянием химических взаимодействий, но без участия электрического тока, и может быть присуща даже нефти и газу. Электрохимическая отличается определенными процессами, она более сложная, чем химическая.

На видео: коррозия металлов.

Основные объекты коррозии

Неоднородные металлические участки хаотично расположены на поверхности изделия и зависят от технологии и качества их изготовления, поэтому коррозионные разрушения чаще носят локальный характер. Кроме этого, локальность корродирования зависит от неоднородности:

- защитных оксидных пленок;

- электролита;

- влияния внешних факторов (нагрева, облучения);

- внутренних напряжений, вызывающих неравномерную деформацию.

Сварные и заклепочные соединения являются яркими представителями контакта инородных металлов, подвергающихся активной электрохимической коррозии. Сварка и заклепка — самые распространенные технологии в конструкции неразъемных соединений во всех ведущих отраслях промышленности и крупных трубопроводных системах:

- машиностроение;

- судостроение;

- нефтепроводы;

- газопроводы;

- водопроводы.

Наиболее значительные разрушения сварных швов и заклепочных соединений возникают в морской воде, присутствие соли в которой, значительно ускоряет процесс коррозии.

Катастрофическая ситуация сложилась в 1967 году с рудовозом «Анатина», когда морская вода от высоких штормовых волн попала в трюмы корабля. Медные конструкции во внутренней отделке трюмов и стальной корпус способствовали созданию коррозионного элемента в электролите из морской воды. Скоротечная электрохимическая коррозия вызвала размягчение корпуса судна и создание аварийной ситуации, вплоть до эвакуации команды.

Положительный эффект от электрохимической коррозии встречается очень редко. Например, при монтаже новых труб в системах горячего отопления жилых домов. Резьбовые соединения муфт начинают течь при первичном пуске до тех пор, пока продукты коррозии, состоящие из гидратированного железа, не заполнят микропоры в резьбе.

Вне зависимости от вида коррозии, химической или электрохимической, ее последствия одинаковые — разрушение изделий огромной стоимости. Причем помимо прямых потерь от пришедших в негодность материалов, существуют косвенные потери, связанные с утечками продуктов, простоями при замене негодных материалов и деталей, нарушении регламентов технологических процессов.

Причины и признаки электрохимической коррозии

Электрохимическая коррозия отличается от химической тем, что процесс разрушения проходит в системе электролитов, отчего внутри этой системы возникает электрический ток. Два сопряжённых процесса, анодный и катодный, приводят к удалению из кристаллической решетки металла неустойчивых атомов. Ионы при анодном переходят в раствор, а электроны от анодного процесса попадают в ловушку к веществу-окислителю и связываются деполяризатором.

Таким образом, деполяризация – это отвод с катодных участков свободных электронов, а деполяризатор – вещество, которое отвечает за этот процесс. Основные реакции происходят с участием водорода и кислорода в роли деполяризаторов.

Существует множество примеров электрохимической коррозии разного типа, которая оказывает воздействие на металлические поверхности в природе и проходит под влиянием различных условий. Водород при этом работает в кислой среде, а кислород – в нейтральной.

Практически все металлы подвергаются электрохимической коррозии, и по этому признаку их разбивают на 4 группы, определяют величину их электродного потенциала:

- активные коррозируют даже в той среде, где нет окислителей;

- среднеактивные вступают в реакцию окисления в кислотной среде;

- малоактивные не вступают в реакцию при отсутствии окислителей и в нейтральных, и в кислых средах;

- не вступают в реакцию — высокой стабильности (благородные металлы, палладий, золото, платина, иридий).

Самый распространенный вид электрохимической коррозии – атмосферная.

Но эта же реакция может протекать и в воде, в растворах оснований, солей и кислот. В узкоспециальном различии атмосферной коррозии различают почвенную и аэрационную, морскую и биологическую (протекающую под воздействием бактерий).

Есть даже электрическая коррозия, которая протекает под воздействием электрического тока, и является результатом работы блуждающих токов, возникающих там, где электрический ток используется человеком для осуществления определенной деятельности.

Гомогенная металлическая поверхность при этом разрушается из-за термодинамической неустойчивости к окружающей среде. А гетерогенная – из-за состава кристаллической решётки, в которой атомы одного металла держатся плотнее, чем атомы инородных вкраплений. Эти реакции отличаются скоростью протекания ионизации ионов, и восстановления окислительных компонентов окружающей среды.

Разрушение металлических поверхностей при электрохимической коррозии состоит в одновременном протекании двух процессов: анодного и катодного, и отличия процессов состоят в том, что растворение происходит на анодах, которые и контактируют с окружающей средой через множество микроэлектродов, которые входят в состав поверхности любого металла и замкнуты на себя.

Характерными примерами электрохимической коррозии можно считать протекание коррозионных процессов на днищах морских судов или в атмосфере на металлических конструкциях.

Основные разновидности

При коррозии в электролитах происходит преобразование химической энергии в электрическую. В связи с этим ее называют электрохимической. Принято различать следующие виды электрохимической коррозии.

Межкристаллитная

Под межкристаллитной коррозией подразумевается такое опасное явление, при котором происходит разрушение границ зерна никеля, алюминия и других металлов избирательным образом. Как следствие, прочностные и пластичные свойства материала утрачиваются. Главная опасность этой разновидности коррозии в том, что далеко не всегда она заметна визуально.

Питтинговая

Питтинговая электрохимическая коррозия представляет собой точечное поражение отдельных участков поверхности меди и других металлов. В зависимости от характера поражения, различают закрытый, открытый, а также поверхностный питтинг. Размеры пораженных участков могут варьироваться от 0,1 мм до 1,5 мм.

Щелевая

Щелевой электрохимической коррозией принято называть усиленный процесс разрушения металлических конструкций в местах расположения щелей, зазоров и трещин. Протекание щелевой коррозии может происходить в воздушной атмосфере, газовых смесях, а также морской воде. Данный вид разрушения характерен для газопроводов, днищ морских судов и многих других объектов.

Распространено протекание коррозии в условиях небольшого количества окислителя из-за затрудненного подхода к стенкам щели. Это приводит к накоплению коррозийных продуктов внутри зазоров. Электролит, содержащийся во внутреннем пространстве зазора, может изменяться под воздействием гидролиза продуктов коррозии.

С целью защиты металлов от щелевой коррозии принято применять несколько методов:

- уплотнение зазоров и щелей;

- электрохимическая защита;

- процесс ингибирования.

В качестве профилактических методов следует использовать только те материалы, которые в наименьшей степени подвержены возникновению ржавчины, а также изначально грамотно и рационально конструировать газопроводы и другие важные объекты.

Грамотная профилактика во многих случаях представляет собой более простой процесс, чем последующая очистка металлоконструкций от въевшейся ржавчины.

Необходимость антикоррозионной защиты

Защита металла от воздействий, которые разрушающе действуют на его поверхность – одна из основных задач, возникающих перед теми людьми, которые работают с механизмами, агрегатами и машинами, морскими судами и строительными процессами.

Любой металл, кроме благородных, в той или иной степени, подвергается воздействию разрушительных процессов.

Чем активнее эксплуатируется устройство или деталь, тем больше шансов у нее подвергнуться разрушительному воздействию и атмосферных условий, жидкостей, с которыми приходится сталкиваться в процессе работы. Над защитой металла от коррозии работают многие отрасли науки и промышленного производства, но основные способы остаются при этом неизменными, и состоят в создании защитных покрытий:

- металлических;

- неметаллических;

- химических.

Неметаллические покрытия создаются с помощью органических и неорганических соединений, их принцип действия достаточно эффективен и отличается от остальных типов защиты. Для создания неметаллической защиты в промышленном и строительном производстве используются лакокрасочные составы, бетон и битум и высокомолекулярные соединения, особенно активно взятые на вооружение в последние годы, когда больших высот достигла химия полимеров.

Химия внесла свой вклад в создание защитных покрытий методами:

- оксидирования (создания защитной пленки на металле с помощью оксидных пленок);

- фосфатирования (фосфатных пленок);

- азотирования (насыщения поверхности стали азотом);

- цементации (соединения с углеродом);

- воронения (соединения с органическими веществами);

- изменения состава металла путем введения в него антикоррозийных добавок);

- модификации окружающей коррозийной среды путем введения ингибиторов, влияющих на нее.

Электрохимическая защита от коррозии – это процесс, обратный электрохимической коррозии. В зависимости от смещения потенциала металла в положительную или отрицательную стороны, различают анодную и катодную защиту. Путем подсоединения к металлическому изделию протектора или источника постоянного тока на металлической поверхности создается катодная поляризация, которая и препятствует разрушению металла через анод.

Электрохимические методы защиты состоят в двух вариантах:

- металлическое покрытие защищено другим металлом, у которого более отрицательный потенциал (то есть, защищающий металл менее устойчив, чем защищаемый), и это называется анодное покрытие;

- покрытие нанесено из менее активного металла, и тогда он является и называется катодным.

Анодная защита от коррозии – это, например, оцинкованное железо. Пока не израсходуется весь цинк с защитного слоя, железо будет в относительной безопасности.

Защита катодным способом – это никелирование или нанесение меди. В этом случае разрушение защитного слоя приводит и к разрушению того слоя, который он защищает. Присоединение протектора для предохранения металлического изделия ничем не отличается от протекания реакции в других случаях. Протектор выступает в роли анода, а то, что находится под его протекторатом, остается в сохранности, используя созданные ему условия.

Катодная защита

Реализация принципа катодной защиты может осуществляться одним из двух способов. Первый — подача отрицательного потенциала может происходить от специального источника электроэнергии, именуемого станцией катодной защиты.

При использовании катодных станций может возникнуть следующая проблема.

Электричество для установки требуемого потенциала нередко подается по длинному кабелю. Этот кабель подвержен действию молнии и некоторым другим электромагнитным влияниям. Для того, чтобы в результате не произошло перенапряжения, рекомендуется использовать комплексное решение ZANDZ.

Способы защиты металла

Электрохимическая коррозия – одно из основных препятствий, которые встречаются на пути человеческой деятельности. Защита от воздействия разрушительных процессов и их протекания на поверхности конструкций и сооружений – одна из перманентных и насущных задач любого промышленного производства, и любой бытовой деятельности человека.

Разработано несколько способов такой защиты, и все они активно применяются в повседневном цикле жизнедеятельности:

- Электрохимическая защита – электролитическое по принципу работы использование химических закономерностей, защищает металл с помощью анодного, катодного и протекторного принципа.

- Электроискровая обработка с использованием различных установок – бесконтактных, контактных, анодно-механических.

- Электродуговое напыление – основное преимущество в толщине наносимого слоя и относительной дешевизне производимого процесса.

- Эффективная антикоррозийная обработка – удаление загрязнений и очистка обрабатываемой поверхности, с последующим нанесением на поверхность сначала противокоррозионного, а затем и дополнительного защитного слоя.

Все эти способы наработаны в процессе деятельности человека с целью защиты инструментария, средств передвижения и транспортировки на стыке нескольких промышленных отраслей, и с использованием научных достижений.

Электрохимическая коррозия, которая является естественным процессом разрушения поверхности металла под воздействием нейтральных или агрессивных факторов окружающей среды, представляет собой сложную проблему. Убытки от нее терпят и машиностроительные, и транспортные, и промышленные предприятия, средства передвижения. И это проблема, которая требует ежедневного разрешения.

Подробнее о коррозии и ее процессах (1 видео)

Разные виды коррозии (19 фото)

Технический прогресс в развитии методов борьбы с коррозией

Так как коррозионные потери металла составляют астрономическую сумму, технический прогресс продолжает предлагать новые методы борьбы с ней, по мере развития научных исследований и совершенствования аппаратного обеспечения. К ним относятся:

- газотермическое напыление, образующее сверхтонкие защитные покрытия;

- термодиффузионные покрытия, создающие прочную поверхностную защиту;

- кадмирование, обеспечивающее защиту стали в морской воде.

Рост промышленного производства происходит с постоянным увеличением выпуска металлических изделий. Электрохимическая коррозия, вне зависимости от исторической эпохи, представляет постоянную угрозу огромному объему конструкций и ответственных сооружений. Поэтому создание новых методов и средств борьбы — одна из задач исследований технического прогресса.

Коррозия блуждающими токами (электрокоррозия) и защита

Атмосферная коррозия

Атмосферная коррозия – это коррозия металлов в условиях земной атмосферы (во влажном воздухе и температуре окружающей среды). Она наиболее распространена. Имеет ряд специфических ее особенностей. Коррозионной средой (электролитом) является вода, в которой присутствуют кислород воздуха (окислитель), атмосферные газы, пыль. Вода появляется на поверхности металла или непосредственно после осадков или в результате конденсации. Здесь определяющая роль у влажности воздуха. Выделяется три случая: мокрая коррозия, влажная и сухая.

При относительной влажности, близкой к 100 %-й в результате конденсации, а так же из-за осадков, на поверхности образуется видимый слой воды или ее капли. Это случай мокрой коррозии.

При влажности воздуха 60–70 % на поверхности появляется невидимая адсорбционная пленка воды (порядка нескольких молекулярных слоев) – влажная коррозия.

При влажности менее 60 % на поверхности вода отсутствует – сухая коррозия. Сразу отметим, что она носит химический характер (см. далее). На поверхности металлов при реакции с кислородом образуется защитная оксидная пленка (металл лишь тускнеет). Скорость химической атмосферной коррозии невелика (из-за невысоких температур) по сравнению с остальными видами. Существенной роли она не играет.

Когда поверхность влажная (появляется электролит) скорость коррозии уже существенна. Коррозия при этом носит электрохимический характер. Рассмотрим реакции при атмосферной коррозии железа с кислородной деполяризацией

(–) А Fe | Н2O, O2 | Fe (O2) K(+)

А(–) Fe– 2ē→ Fе2+

К(+) О2 + 4ē + 2Н2О → 4ОН-

___________________________

2Fe + О2+ 2Н2О = 2Fe(ОН)2.

Первичный продукт коррозии Fe(ОН)2 светло-зеленоватого цвета неустойчив и быстро доокисляетсядо коричневатого Fe(ОН)3

4Fe(ОН)2 + О2+ 2Н2О = 4Fe(ОН)3

и затем превращается в ржавчину – гидрат оксидов железа переменного состава х

FeО

·y

Fe2О3

·z

Н2О.

В случаи влажной коррозии, когда кислород легко проникает через пленку воды, процесс контролируется анодной реакцией и омической составляющей

среды. При мокрой коррозии наблюдается катодное торможение, так как доступ кислорода через утолщенные пленки затруднен.

Далее рассмотрим основные специфические факторы, которые увеличивают скорость атмосферной коррозии.

1. Повышение влажности атмосферы. Как уже отмечалось, увеличение

влажности более 60 % приводит к конденсации воды и, следовательно, к возрастанию коррозии. На влажность влияет погодный фактор. В определенные времена года увеличивается продолжительность и число циклов смачивания. Осенью (в более дождливый период) коррозия интенсивней, чем летом. В зимний период при отрицательных температурах на поверхностях вообще отсутствует жидкая вода и коррозией можно пренебречь.

2. Температура может действовать двояко. При повышенной влажности

(например, во время дождливого времени года в тропических зонах) повышение температуры значительно ускоряет коррозию. При переходе весной от отрицательных к положительным температурам коррозия увеличивается. Но часто повышение температуры тормозит коррозию: падает влажность воздуха, высыхает поверхность металлов, снижается растворимость кислорода в воде.

3. Значительное влияние оказывает загрязнение воздуха различными газа-

ми, пылью, дымом. Это меняет состав влажной пленки на поверхности и ускоряет коррозию в десятки раз. Наиболее агрессивные газы: SО2, NО2, HCl, H2S. При растворении в воде они создают кислую среду, разрушающую защитные пленки. Сероводород H2S опасен для серебра (электротехника). Аммиак NН3 в воде дает щелочную среду (опасен для алюминия, цинка, свинца, олова) и хороший комплексообразователь (опасен для меди). В прибрежных морских районах воздух содержит агрессивные хлориды солей. Пыль, оседая на поверхность, способствует конденсации и удерживанию влаги. Чистый влажный воздух не так опасен. Так, если в относительно чистой атмосфере сельских районов скорость коррозии обычных сталей составляет около 0,1–0,15 мм/год, то в промышленной сильно загрязненной атмосфере 0,45–0,5 мм/год.

В среднем скорость атмосферной коррозии в городских условиях для различных металлов составляет по возрастанию, в мм/год: 0,004 Pb; 0,008 Al; 0,012 Cu и Sn; 0,05 Zn; 0,2 Fe. Интересно, что поверхность меди в присутствии атмосферного СО2 и воды может покрывается зеленоватым налетом из основного карбоната (СuОH)2СО3. К наиболее стойким металлам на воздухе относится Ti, ряд редких металлов (из-за защитных оксидных пленок) и благородные металлы. Но, серебро немного темнеет (аналогично и медь) в присутствии сероводорода

4Ag + O2 + 2H2S = 2Ag2S (черный) + 2H2О.

Почвенная коррозия

Протекает в почве и грунте (грунт под почвой и не содержит органики). Ей подвержены трубопроводы, сваи, резервуары, опоры и др. Коррозия носит электрохимический характер. Механизм ее такой же, как при атмосферной коррозии (в случае невысокой влажности), или в электролитах.

Скорость коррозии металлов зависит от влажности, состава, величины рН и пористости почвы, наличия микроорганизмов. По агрессивности грунты подразделяются на несколько видов. Максимальная коррозия происходит при влажности 15–25 %. Свыше затруднен доступ кислорода из-за насыщения грунта водой. Минерализация почв меняется в широких пределах – от 10 до 300 мг/л разных солей. Оба фактора, а также гранулометрический состав, определяет омическое сопротивление грунта. Чем меньше сопротивление, тем грунты агрессивней (табл. 2.2).

Таблица 2.2

Удельное сопротивление грунта и его коррозионная агрессивность

| Удел.соп- ротивление, Ом· м | <5 | 5-10 | 10-20 | 20-100 | >100 | |

| Агрессив- ность грунта | Особо высокая | Высокая | Повышенная | Средняя | Низкая |

Кислые болотистые и гумусовые почвы с рН = 3–6 отличаются высокой агрессивностью. Здесь окислителем является и Н+, иO2. Встречаются и щелочные почвы – суглинки и солончаки с рН = 7,5–9,5, с окислителем кислородом. У большинства почв значение рН составляет 6–7,5. Большое значение имеет воздухопроницаемость почв: чем она выше, тем больше коррозия. По этой причине песчаные почвы часто более агрессивны, чем глинистые. При сочетании песчаных и глинистых участков очень опасна дифференциальная аэрация. В некоторых случаях анодные и катодные участки могут находиться далеко друг от друга. Так, на трубах (рис. 2.13) на расстоянии до 2 км могут возникать макрогальванические элементы с разностью потенциалов 0,5 В, приводящие значительному питтингообразованию.

Рис. 2.13. Схема коррозионного макрогальванического элемента

подземного трубопровода при различном доступе кислорода

Там, где доступ кислорода облегчен (песчаный участок) – катодный участок, где затруднен (глина) – анодный. Коррозия сваи с учетом грунтовых вод показана на рис. 2.14.

Рис. 2.14. Коррозия стальной сваи в грунте: 1

– верхний слой грунта с большим содержанием кислорода;

2

– катодный участок сваи;

3

– уровень грун-

товых вод; 4

– анодный участок с продуктами коррозии

И в целом, из-за недостаточного поступления кислорода, почвенная коррозия носит местный (локальный) характер. Это приводит к скважному ржавлению в местах язв и питтингов.

Коррозия блуждающими токами (электрокоррозия) и защита

Выделяется в отдельный вид из-за специфичности. Возникает в земле при протекании токов утечки от источников постоянного

тока: вблизи электрифицированных железных дорог (наиболее опасна), линий трамваев, электролизных производств и даже сварочных установок.

При прохождении электровоза часть рельсового тока из-за неполной изоляции стекает (ответвляется) в землю (рис. 2.15).

Рис. 2.15. Возникновение блуждающих токов вблизи ж /д

Если в зоне блуждающих токов оказываются металлические сооружения (труба и др.), то они становятся частью цепи и подвергаются коррозии (часто усиленной). Точная схема токов утечек сложна и зависит от ряда факторов: загрязнения и влажности балласта насыпи; электропроводности самой земли (иногда токи распространяются на многие километры от дороги); удаленности тяговой подстанции, куда в итоге возвращается ток (у трамвайных линий тяговые подстанции располагаются близко друг от друга, и токи утечек не так велики, как на ж/д); мощности локомотива; возможностью смены направления движения; перемещением анодной и катодной зоны и др. Причем можно считать, что за счет внешнего тока происходит электролиз,

поэтому и электрокоррозия. Несколько упрощая, можно дать следующую принципиальную картину процессам.

Анодными зонами с более положительным потенциалом (в обычной коррозии анод отрицательней катода) являются на рельсе места стекания

тока в грунт, а на трубе места

выхода тока

обратно в рельс

А(+) Fe– 2ē→ Fе2+.

И наоборот, катодные зоны для рельса – выход тока из грунта и для трубы –вход тока в трубу с двумя основными реакциями

К(–) 2Н2О + 2ē → Н2+ 2ОН-

О2+ 4ē + 2Н2О → 4ОН-.

Центральная часть трубы составляет нейтральную зону. Для самой железной дороги электрокоррозия наиболее интенсивно наблюдается в тоннелях, где нет проветривания пути от влаги. Так, основная причина замены рельсов в тоннелях – электрокоррозия подошвы рельса.

Главное для уменьшения электрокоррозии – борьба с утечками тока: поддержание в хорошем состоянии балласта и отвод от него воды; прочистка зазоров между балластом и рельсами; электроизоляция рельсов неэлектропроводными прокладками от полотна и шпал; повышение проводимости стыков (хорошее состояние стыковых токовых соединителей, затяжка болтов); применение бесстыкового пути; уменьшения расстояния между тяговыми подстанциями.

Для защиты сооружений вблизи дорог используют электродренаж. Коррозию можно практически исключить, если соединить их проводом с рельсом. Тогда ток пойдет не через грунт и ту же трубу, а через проводник обратно в рельс. Чтобы направление тока не влияло на защиту, в дренажную цепь ставят вентили – диоды. В целом дренаж достаточно сложное техническое решение. Можно использовать и другие способы защиты: катодные станции (см. далее), когда защищаемая конструкция находится на большом расстоянии от дороги (свыше 1км); или протекторы.

2.9. Биокоррозия и защита

Это – коррозия металлов при воздействии микроорганизмов и продуктов их жизнедеятельности. Опасны не бактерии как таковые, а продукты их жизнедеятельности. Микроорганизмы способны вырабатывать не только органические кислоты – муравьиную, уксусную, лимонную, щавелевую, но и сильные неорганические – серную, азотную.

Различают аэробные и анаэробные

микроорганизмы, действие которых на металлы различно.

Аэробные развиваются только в присутствии кислорода. Они подразделяются на тионовые, нитрифицирующие и железобактерии.

Тионовые сначала окисляют соединения серы из почвы (сульфиды, например, FeS2) до серной кислоты, а затем появляется еще ионы трехвалентного железа: FeS2 +O2 + Н2О → Н2SO4 + FeSO4+ O2 → Fe2(SO4)3.

И Н2SO4 и Fe2(SO4)3 окисляют далее металлы. Известен пример влияния биокоррозии при строительстве Киевского метро. Грунтовые воды закислились серной кислотой и стальные конструкции при контакте с ними разрушились за четыре месяца на 40%.

Нитрифицирующие бактерии окисляют аммиак из воздуха и воды до агрессивной азотной кислоты: NH3 +O2 + Н2О → НNO3.

Железобактерии любят поселяться в трубах (в местах неровностей) с проточной водой. Образуя скопления они вызывают кислородную дифференциальную аэрацию при электрохимической коррозии с последующим до окислением двухвалентного железа до трехвалентного: Fe + O2 → Fе2++O2→ Fе3++Fe→ Fе2+ и т.д.

В глубине почвы при низкой концентрации кислорода или без него могут развиваться анаэробные бактерии. Они способны в слабокислой среде восстанавливать сульфат ионы: Fe + SО42-+ H+ → Fе2+ + FeS +H 2S + Н2О.

К методам защиты от биокоррозии относятся следующие. Применение лакокрасочных покрытий с бактерицидными (биоцидными) добавками. Поддержание по возможности оптимальных внешних условий: влажности не более 80 %, температуры не более 20оС. Наличие хорошей вентиляции. Удаление загрязнений (питательной среды) с поверхностей. При необходимости применение электрохимической защиты (протекторной или катодной).

Контактная коррозия

Если, в электролите в контакте находятся металлы с разными потенциалами (разность более 0,25 В), то скорость коррозии их существенно меняется, по-сравнению с отсутствием контакта. Очевидно, что более отрицательный металл будет – анодом и скорость его усилится, а положительный – катодом и коррозия его уменьшится или прекратится. Усиление коррозии одних металлов при контакте с другими принято называть контактной коррозией.

Многие конструкции, машины, приборы нельзя построить из одного металла. Всегда будут в наличии покрытия другими металлами, сварные или паяльные соединения, болты и др. Да и сами сборные конструкции включают применение разных сплавов. В этих случаях нельзя допускать ошибок.

Приведем примеры ошибок. Первый исторический – времен парусного флота. В определенный момент английские корабли получили преимущество в быстроходности над французскими парусниками. Деревянные днища английских судов стали обшивать медными листами. Но через некоторое время листы дорогостоящей меди стали отваливаться в море. Причина – крепление меди осуществлялось железными гвоздями, которые быстро аноднокорродировали. Понятно, что их надо заменить на медные. В ракетостроении (60-е годы) были неприятные ошибки. Например, быстро выходили из строя подшипники, состоящие из латуни и стали. Пришлось все детали в подшипниках хромировать. Или ряд примеров без непосредственного контакта металлов. Стальные и алюминиевые баки для нагрева растворов неожиданно быстро корродировали. Оказалось, что змеевики в них были медные (но, подчеркнем, без прямого контакта). В раствор попадало небольшое количество ионов меди из змеевиков. Далее они восстанавливались на поверхности баков:Cu2+ +Al(Fe) → Cu + Al3+(Fe2+). Образовывались микрогальванические элементы (с катодом из Cu) с дальнейшей усиленной коррозией баков. Еще пример. Титановые листы покрывались налетом ржавчины?! Оказалось, что они подвергались поверхностной очистке стальной дробью. Следы стали оставались в титане и ржавели.

Нельзя соединять напрямую медный провод с алюминиевым на открытом воздухе. В месте контакта алюминий станет анодом и при попадании влаги начнет окисляться. Со временем будет нарушена проводимость. Нежелательно на медь ставить стальной болт (анод). Продукты коррозии могут не позволить его свободно демонтировать.

Рассмотрим совместимость важнейших практических контактных пар металлов при атмосферной коррозии.

Al-сталь, Al-Ti в большинстве случаев контакт допускается (алюминий защищен оксидной пленкой), кроме морского воздуха.Al-Zn, Al-Cd, Al-Pb хорошо совместимы.Al-Cu нельзя использовать, даже при анодированном алюминии.Fe-Niопасная пара для первого.Fe-нержавеющая сталь, Fe-Cu нежелательные пары (особенно в морских условиях).Fe-Pb, Pb-Cu хорошо совместимы.

Если нельзя избежать контактирования, то места соприкосновения надо заизолировать: лаками, смазками, мастиками, полимерными прокладками (шайбы пластмассовые под болты). В электрических контактах используют промежуточный металл: между алюминием и медью прокладывается сталь.

Атмосферная коррозия

Атмосферная коррозия – это коррозия металлов в условиях земной атмосферы (во влажном воздухе и температуре окружающей среды). Она наиболее распространена. Имеет ряд специфических ее особенностей. Коррозионной средой (электролитом) является вода, в которой присутствуют кислород воздуха (окислитель), атмосферные газы, пыль. Вода появляется на поверхности металла или непосредственно после осадков или в результате конденсации. Здесь определяющая роль у влажности воздуха. Выделяется три случая: мокрая коррозия, влажная и сухая.

При относительной влажности, близкой к 100 %-й в результате конденсации, а так же из-за осадков, на поверхности образуется видимый слой воды или ее капли. Это случай мокрой коррозии.

При влажности воздуха 60–70 % на поверхности появляется невидимая адсорбционная пленка воды (порядка нескольких молекулярных слоев) – влажная коррозия.

При влажности менее 60 % на поверхности вода отсутствует – сухая коррозия. Сразу отметим, что она носит химический характер (см. далее). На поверхности металлов при реакции с кислородом образуется защитная оксидная пленка (металл лишь тускнеет). Скорость химической атмосферной коррозии невелика (из-за невысоких температур) по сравнению с остальными видами. Существенной роли она не играет.

Когда поверхность влажная (появляется электролит) скорость коррозии уже существенна. Коррозия при этом носит электрохимический характер. Рассмотрим реакции при атмосферной коррозии железа с кислородной деполяризацией

(–) А Fe | Н2O, O2 | Fe (O2) K(+)

А(–) Fe– 2ē→ Fе2+

К(+) О2 + 4ē + 2Н2О → 4ОН-

___________________________

2Fe + О2+ 2Н2О = 2Fe(ОН)2.

Первичный продукт коррозии Fe(ОН)2 светло-зеленоватого цвета неустойчив и быстро доокисляетсядо коричневатого Fe(ОН)3

4Fe(ОН)2 + О2+ 2Н2О = 4Fe(ОН)3

и затем превращается в ржавчину – гидрат оксидов железа переменного состава х

FeО

·y

Fe2О3

·z

Н2О.

В случаи влажной коррозии, когда кислород легко проникает через пленку воды, процесс контролируется анодной реакцией и омической составляющей

среды. При мокрой коррозии наблюдается катодное торможение, так как доступ кислорода через утолщенные пленки затруднен.

Далее рассмотрим основные специфические факторы, которые увеличивают скорость атмосферной коррозии.

1. Повышение влажности атмосферы. Как уже отмечалось, увеличение

влажности более 60 % приводит к конденсации воды и, следовательно, к возрастанию коррозии. На влажность влияет погодный фактор. В определенные времена года увеличивается продолжительность и число циклов смачивания. Осенью (в более дождливый период) коррозия интенсивней, чем летом. В зимний период при отрицательных температурах на поверхностях вообще отсутствует жидкая вода и коррозией можно пренебречь.

2. Температура может действовать двояко. При повышенной влажности

(например, во время дождливого времени года в тропических зонах) повышение температуры значительно ускоряет коррозию. При переходе весной от отрицательных к положительным температурам коррозия увеличивается. Но часто повышение температуры тормозит коррозию: падает влажность воздуха, высыхает поверхность металлов, снижается растворимость кислорода в воде.

3. Значительное влияние оказывает загрязнение воздуха различными газа-

ми, пылью, дымом. Это меняет состав влажной пленки на поверхности и ускоряет коррозию в десятки раз. Наиболее агрессивные газы: SО2, NО2, HCl, H2S. При растворении в воде они создают кислую среду, разрушающую защитные пленки. Сероводород H2S опасен для серебра (электротехника). Аммиак NН3 в воде дает щелочную среду (опасен для алюминия, цинка, свинца, олова) и хороший комплексообразователь (опасен для меди). В прибрежных морских районах воздух содержит агрессивные хлориды солей. Пыль, оседая на поверхность, способствует конденсации и удерживанию влаги. Чистый влажный воздух не так опасен. Так, если в относительно чистой атмосфере сельских районов скорость коррозии обычных сталей составляет около 0,1–0,15 мм/год, то в промышленной сильно загрязненной атмосфере 0,45–0,5 мм/год.

В среднем скорость атмосферной коррозии в городских условиях для различных металлов составляет по возрастанию, в мм/год: 0,004 Pb; 0,008 Al; 0,012 Cu и Sn; 0,05 Zn; 0,2 Fe. Интересно, что поверхность меди в присутствии атмосферного СО2 и воды может покрывается зеленоватым налетом из основного карбоната (СuОH)2СО3. К наиболее стойким металлам на воздухе относится Ti, ряд редких металлов (из-за защитных оксидных пленок) и благородные металлы. Но, серебро немного темнеет (аналогично и медь) в присутствии сероводорода

4Ag + O2 + 2H2S = 2Ag2S (черный) + 2H2О.

Почвенная коррозия

Протекает в почве и грунте (грунт под почвой и не содержит органики). Ей подвержены трубопроводы, сваи, резервуары, опоры и др. Коррозия носит электрохимический характер. Механизм ее такой же, как при атмосферной коррозии (в случае невысокой влажности), или в электролитах.

Скорость коррозии металлов зависит от влажности, состава, величины рН и пористости почвы, наличия микроорганизмов. По агрессивности грунты подразделяются на несколько видов. Максимальная коррозия происходит при влажности 15–25 %. Свыше затруднен доступ кислорода из-за насыщения грунта водой. Минерализация почв меняется в широких пределах – от 10 до 300 мг/л разных солей. Оба фактора, а также гранулометрический состав, определяет омическое сопротивление грунта. Чем меньше сопротивление, тем грунты агрессивней (табл. 2.2).

Таблица 2.2

Удельное сопротивление грунта и его коррозионная агрессивность

| Удел.соп- ротивление, Ом· м | <5 | 5-10 | 10-20 | 20-100 | >100 | |

| Агрессив- ность грунта | Особо высокая | Высокая | Повышенная | Средняя | Низкая |

Кислые болотистые и гумусовые почвы с рН = 3–6 отличаются высокой агрессивностью. Здесь окислителем является и Н+, иO2. Встречаются и щелочные почвы – суглинки и солончаки с рН = 7,5–9,5, с окислителем кислородом. У большинства почв значение рН составляет 6–7,5. Большое значение имеет воздухопроницаемость почв: чем она выше, тем больше коррозия. По этой причине песчаные почвы часто более агрессивны, чем глинистые. При сочетании песчаных и глинистых участков очень опасна дифференциальная аэрация. В некоторых случаях анодные и катодные участки могут находиться далеко друг от друга. Так, на трубах (рис. 2.13) на расстоянии до 2 км могут возникать макрогальванические элементы с разностью потенциалов 0,5 В, приводящие значительному питтингообразованию.

Рис. 2.13. Схема коррозионного макрогальванического элемента

подземного трубопровода при различном доступе кислорода

Там, где доступ кислорода облегчен (песчаный участок) – катодный участок, где затруднен (глина) – анодный. Коррозия сваи с учетом грунтовых вод показана на рис. 2.14.

Рис. 2.14. Коррозия стальной сваи в грунте: 1

– верхний слой грунта с большим содержанием кислорода;

2

– катодный участок сваи;

3

– уровень грун-

товых вод; 4

– анодный участок с продуктами коррозии

И в целом, из-за недостаточного поступления кислорода, почвенная коррозия носит местный (локальный) характер. Это приводит к скважному ржавлению в местах язв и питтингов.

Коррозия блуждающими токами (электрокоррозия) и защита

Выделяется в отдельный вид из-за специфичности. Возникает в земле при протекании токов утечки от источников постоянного

тока: вблизи электрифицированных железных дорог (наиболее опасна), линий трамваев, электролизных производств и даже сварочных установок.

При прохождении электровоза часть рельсового тока из-за неполной изоляции стекает (ответвляется) в землю (рис. 2.15).

Рис. 2.15. Возникновение блуждающих токов вблизи ж /д

Если в зоне блуждающих токов оказываются металлические сооружения (труба и др.), то они становятся частью цепи и подвергаются коррозии (часто усиленной). Точная схема токов утечек сложна и зависит от ряда факторов: загрязнения и влажности балласта насыпи; электропроводности самой земли (иногда токи распространяются на многие километры от дороги); удаленности тяговой подстанции, куда в итоге возвращается ток (у трамвайных линий тяговые подстанции располагаются близко друг от друга, и токи утечек не так велики, как на ж/д); мощности локомотива; возможностью смены направления движения; перемещением анодной и катодной зоны и др. Причем можно считать, что за счет внешнего тока происходит электролиз,

поэтому и электрокоррозия. Несколько упрощая, можно дать следующую принципиальную картину процессам.

Анодными зонами с более положительным потенциалом (в обычной коррозии анод отрицательней катода) являются на рельсе места стекания

тока в грунт, а на трубе места

выхода тока

обратно в рельс

А(+) Fe– 2ē→ Fе2+.

И наоборот, катодные зоны для рельса – выход тока из грунта и для трубы –вход тока в трубу с двумя основными реакциями

К(–) 2Н2О + 2ē → Н2+ 2ОН-

О2+ 4ē + 2Н2О → 4ОН-.

Центральная часть трубы составляет нейтральную зону. Для самой железной дороги электрокоррозия наиболее интенсивно наблюдается в тоннелях, где нет проветривания пути от влаги. Так, основная причина замены рельсов в тоннелях – электрокоррозия подошвы рельса.

Главное для уменьшения электрокоррозии – борьба с утечками тока: поддержание в хорошем состоянии балласта и отвод от него воды; прочистка зазоров между балластом и рельсами; электроизоляция рельсов неэлектропроводными прокладками от полотна и шпал; повышение проводимости стыков (хорошее состояние стыковых токовых соединителей, затяжка болтов); применение бесстыкового пути; уменьшения расстояния между тяговыми подстанциями.

Для защиты сооружений вблизи дорог используют электродренаж. Коррозию можно практически исключить, если соединить их проводом с рельсом. Тогда ток пойдет не через грунт и ту же трубу, а через проводник обратно в рельс. Чтобы направление тока не влияло на защиту, в дренажную цепь ставят вентили – диоды. В целом дренаж достаточно сложное техническое решение. Можно использовать и другие способы защиты: катодные станции (см. далее), когда защищаемая конструкция находится на большом расстоянии от дороги (свыше 1км); или протекторы.

2.9. Биокоррозия и защита

Это – коррозия металлов при воздействии микроорганизмов и продуктов их жизнедеятельности. Опасны не бактерии как таковые, а продукты их жизнедеятельности. Микроорганизмы способны вырабатывать не только органические кислоты – муравьиную, уксусную, лимонную, щавелевую, но и сильные неорганические – серную, азотную.

Различают аэробные и анаэробные

микроорганизмы, действие которых на металлы различно.

Аэробные развиваются только в присутствии кислорода. Они подразделяются на тионовые, нитрифицирующие и железобактерии.

Тионовые сначала окисляют соединения серы из почвы (сульфиды, например, FeS2) до серной кислоты, а затем появляется еще ионы трехвалентного железа: FeS2 +O2 + Н2О → Н2SO4 + FeSO4+ O2 → Fe2(SO4)3.

И Н2SO4 и Fe2(SO4)3 окисляют далее металлы. Известен пример влияния биокоррозии при строительстве Киевского метро. Грунтовые воды закислились серной кислотой и стальные конструкции при контакте с ними разрушились за четыре месяца на 40%.

Нитрифицирующие бактерии окисляют аммиак из воздуха и воды до агрессивной азотной кислоты: NH3 +O2 + Н2О → НNO3.

Железобактерии любят поселяться в трубах (в местах неровностей) с проточной водой. Образуя скопления они вызывают кислородную дифференциальную аэрацию при электрохимической коррозии с последующим до окислением двухвалентного железа до трехвалентного: Fe + O2 → Fе2++O2→ Fе3++Fe→ Fе2+ и т.д.

В глубине почвы при низкой концентрации кислорода или без него могут развиваться анаэробные бактерии. Они способны в слабокислой среде восстанавливать сульфат ионы: Fe + SО42-+ H+ → Fе2+ + FeS +H 2S + Н2О.

К методам защиты от биокоррозии относятся следующие. Применение лакокрасочных покрытий с бактерицидными (биоцидными) добавками. Поддержание по возможности оптимальных внешних условий: влажности не более 80 %, температуры не более 20оС. Наличие хорошей вентиляции. Удаление загрязнений (питательной среды) с поверхностей. При необходимости применение электрохимической защиты (протекторной или катодной).

Контактная коррозия

Если, в электролите в контакте находятся металлы с разными потенциалами (разность более 0,25 В), то скорость коррозии их существенно меняется, по-сравнению с отсутствием контакта. Очевидно, что более отрицательный металл будет – анодом и скорость его усилится, а положительный – катодом и коррозия его уменьшится или прекратится. Усиление коррозии одних металлов при контакте с другими принято называть контактной коррозией.

Многие конструкции, машины, приборы нельзя построить из одного металла. Всегда будут в наличии покрытия другими металлами, сварные или паяльные соединения, болты и др. Да и сами сборные конструкции включают применение разных сплавов. В этих случаях нельзя допускать ошибок.

Приведем примеры ошибок. Первый исторический – времен парусного флота. В определенный момент английские корабли получили преимущество в быстроходности над французскими парусниками. Деревянные днища английских судов стали обшивать медными листами. Но через некоторое время листы дорогостоящей меди стали отваливаться в море. Причина – крепление меди осуществлялось железными гвоздями, которые быстро аноднокорродировали. Понятно, что их надо заменить на медные. В ракетостроении (60-е годы) были неприятные ошибки. Например, быстро выходили из строя подшипники, состоящие из латуни и стали. Пришлось все детали в подшипниках хромировать. Или ряд примеров без непосредственного контакта металлов. Стальные и алюминиевые баки для нагрева растворов неожиданно быстро корродировали. Оказалось, что змеевики в них были медные (но, подчеркнем, без прямого контакта). В раствор попадало небольшое количество ионов меди из змеевиков. Далее они восстанавливались на поверхности баков:Cu2+ +Al(Fe) → Cu + Al3+(Fe2+). Образовывались микрогальванические элементы (с катодом из Cu) с дальнейшей усиленной коррозией баков. Еще пример. Титановые листы покрывались налетом ржавчины?! Оказалось, что они подвергались поверхностной очистке стальной дробью. Следы стали оставались в титане и ржавели.

Нельзя соединять напрямую медный провод с алюминиевым на открытом воздухе. В месте контакта алюминий станет анодом и при попадании влаги начнет окисляться. Со временем будет нарушена проводимость. Нежелательно на медь ставить стальной болт (анод). Продукты коррозии могут не позволить его свободно демонтировать.

Рассмотрим совместимость важнейших практических контактных пар металлов при атмосферной коррозии.

Al-сталь, Al-Ti в большинстве случаев контакт допускается (алюминий защищен оксидной пленкой), кроме морского воздуха.Al-Zn, Al-Cd, Al-Pb хорошо совместимы.Al-Cu нельзя использовать, даже при анодированном алюминии.Fe-Niопасная пара для первого.Fe-нержавеющая сталь, Fe-Cu нежелательные пары (особенно в морских условиях).Fe-Pb, Pb-Cu хорошо совместимы.

Если нельзя избежать контактирования, то места соприкосновения надо заизолировать: лаками, смазками, мастиками, полимерными прокладками (шайбы пластмассовые под болты). В электрических контактах используют промежуточный металл: между алюминием и медью прокладывается сталь.