Температура прокатки металлов

Температуру прокатки металлов – стали, алюминия, меди – обычно подразделяют на два основных интервала:

- холодная обработка;

- горячая обработка.

Холодная прокатка происходит при относительно низких температурах по отношению к температуре плавления металла. Горячая прокатка производится при температурах выше температуры рекристаллизации металла. Есть еще и третий температурный интервал – теплая прокатка, которая вызвана потребностью экономии энергии и в некоторых случаях применяется в промышленности.

Основные области применения металлопрокатной продукции

Горячая прокатка используется в основном для производства листов или простых сечений, таких, как железнодорожные пути. Другие типичные области применения рулонного металла на горячей прокатке:

- Рамы для грузовых автомобилей.

- Автомобильные диски сцепления.

- Колеса и диски.

- Трубы и трубки водонагревателей.

- Штампы, корпусы компрессоров.

- Элементы железнодорожных вагонов.

- Двери и стеллажи, диски ограждения для улиц, и автомобильных дорог.

Типичные области применения холоднокатаной стали включают в себя:

- Металлические столы.

- Шкафы для документов.

- Столы, стулья, выхлопные трубы мотоциклов, шкафы.

- Полки, светильники, петли, трубы.

- Стальные барабаны.

- Косилки для травы,

- Металлические контейнеры.

- Лопатки вентиляторов.

- Сковородки.

- Наборы для крепления к стене и потолку.

- Различные продукты, связанные со строительством.

Холодная прокатка

Холодной прокаткой обычно называют пластическое деформирование металла при комнатной температуре. Явления, которые связаны с холодной обработкой, происходят, когда металл деформируют при температурах около 30 % и ниже его температуры плавления в абсолютной шкале измерения. В ходе холодной обработки в металле возникает все увеличивающееся количество дислокаций. Перепутывание этих дислокаций и вызывает упрочнение металла – наклеп или деформационное упрочнение. При деформационном упрочнении прочность металла с ростом деформации увеличивается.

Металлопрокат: обзор технологий горячего и холодного проката

Металлопрокат – продукция металлургической промышленности, производимая на прокатных станах, где вращающимися валками производится деформация металлозаготовки. Уровень температуры прокатки – холодной, теплой или горячей — определяет и свойства будущего изделия.

Понимание этих характеристик прокатных изделий позволяет оптимально подобрать металлопрокат под заданные нужды, а также рационализировать затраты на сырье. Другими словами применение со знанием свойств и особенностей горячекатаной и холоднокатаной стали поможет проектировщикам и инженерам достичь лучших результатов – и по максимально выгодной цене металлопроката.

Горячая прокатка

Горячая прокатка происходит при температурах 60 % и более от температуры плавления металла по абсолютной шкале. При повышенной температуре металл снижает свою прочность, что дает возможность снижать усилия, которые необходимы для его пластического деформирования. Непосредственно в ходе деформирования металла происходит его рекристаллизация с постоянным образованием новых зерен. Постоянное образование новых зерен обеспечивает сохранение высокой пластичности металла. Это дает возможность достигать больших величин деформации без разрушения металла. Контроль конечных размеров при горячей обработке более труден из-за образования окалины и объемных изменений при последующем охлаждении.

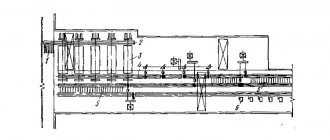

Агрегаты заготовочных станов

Заготовочные станы поставляют заготовки на сортовые, проволочные и трубопрокатные станы.

Непрерывные заготовочные станы с одной группой клетей (например, стан 700) катают блюмы сечением от 140 х 140 до 200 х 200 мм или крупные заготовки размером от 125 х 125 до 140 х 140 мм. Непрерывные заготовочные станы с двумя группами клетей (например, стан 700/500) выдают из первой группы блюмы сечением от 140 х 140 до 200 х 200 мм и заготовки размером от 120 х 120 до 140 х 140 мм. Из второй группы клетей получают готовую заготовку размером от 60 х 60 до 100 х 100 мм. На трубозаготовочных последовательных станах получают круглую заготовку диаметром 75-300 мм для прошивных станов.

Теплая прокатка

Теплая прокатка металлов находится между горячей прокаткой и холодной прокаткой. Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

Холоднокатаный стальной лист: способы изготовления и главные характеристики

Исходной заготовкой (рулонным материалом) для холоднокатаного листового проката является горячекатаный лист. Качество холоднокатаного стального листа во многом определяется качеством проката. Такие дефекты, как скрученные колпачки, разрывы из-за неметаллических включений, глубокие царапины (глубиной более 0,8 мм), следы прокатной окалины или усадочные полости недопустимы, так как холодная прокатка их не устраняет. Исходной заготовкой (прокатом) для холоднокатаного листового проката является лист горячекатаный. Качество холоднокатаного проката во многом определяется качеством проката. Недопустимы такие дефекты, как скатанные крышки, разрывы из-за неметаллических включений, глубокие царапины (глубиной более 0,8 мм), следы вкатанной окалины или усадочные полости, так как холодная прокатка их не устраняет.

Этапы холодной прокатки

Исходный материал (прокат), поступающий на стан холодной прокатки, может иметь окалину на поверхности, которую необходимо удалить наиболее удобным способом:

- дробеструйной очисткой;

- растворение оксидов кислотами — соляной или серной, эффективнее соляная кислота;

- сочетая два вышеупомянутых метода.

После предварительной обработки горячекатаный прокат поступает на стан холодной прокатки, в состав которого входят:

- четыре-пять клетей, на которых осуществляется приведение к заданным параметрам;

- моталка;

- ножницы;

- петлевой механизм и другие устройства.

После операции холодной прокатки на поверхности листа образуется упрочненный слой с высокой прочностью и низкой пластичностью. Для устранения наклепа применяется термическая обработка — отжиг при температуре + 700 ° С, что позволяет восстановить характеристики пластичности. Используемое оборудование — это колпаковые или протяжные печи.

Одна из заключительных операций — обучение, которое представляет собой небольшое сокращение, которое дает следующие положительные стороны:

- повышение прочности стали;

- уменьшение волнистости полосы;

- улучшенное качество поверхности;

- небольшое снижение предела текучести;

- после тренировки не появляются линии сдвига, которые обязательно появляются при штамповке.

Основные свойства холоднокатаного проката

Положительные свойства холодной прокатки:

- возможность получения очень тонкого листа — от нескольких микрон — недостижимого при горячей деформации;

- более высокая точность размеров;

- хорошее качество поверхности.

Недостатки холодной прокатки:

- необходимость в широком спектре сложного оборудования;

- большое количество перераспределений;

- значительные энергозатраты, в том числе из-за необходимости обязательного отжига.

Применение холоднокатаного листового проката

Производство холоднокатаных листов, полос и полос постоянно развивается, так как эта продукция широко используется в современной промышленности.

- Основную долю — до 80% — среди данного вида проката занимает лист конструкционной низкоуглеродистой стали толщиной 0,5-2,5 мм и шириной до 2,3 м. Такие изделия востребованы в автомобилестроении, поэтому их называют «автомобильные листы».

- Олово получают методом холодной деформации — тонколистовое изделие, чаще всего с оловянным защитным покрытием. Эти полосы толщиной 0,07-0,5 мм и шириной до 1,3 м используются при производстве тары для консервов.

- Один из видов холоднокатаного листового проката — декапир. Это металлическое изделие представляет собой протравленный отожженный лист, предназначенный для изготовления посуды с эмалью или другими защитными и декоративными покрытиями.

- Холоднодеформированный лист является исходным материалом при производстве профнастила — профилированного листа, покрытого защитным слоем цинка (методом горячего цинкования), а в некоторых случаях — дополнительным защитно-декоративным цветным полимерным слоем. Это кровельные и стеновые изделия. Более современная альтернатива цинкованию — это покрытие цинком. Алюцинк содержит около 55% алюминия, 1,6% кремния, остальное — цинк.

- Холодная прокатка производит две важные группы легированных сталей: коррозионностойкие (нержавеющие) и электрические.

Тонкие полосы, полосы, листы из алюминия, меди и их сплавов, титана, никеля, цинка и другого сырья получают из цветных металлов методом холодной деформации.

Разновидности брака холоднокатаного проката

Есть много типов брака, который может произойти при холодной штамповке. Некоторые специфичны для определенного вида продукции, а некоторые характерны не только для холодного, но и для горячекатаного проката. Рассмотрим самые распространенные виды изъянов.

- Неточности в размере и форме листов и полос. Из-за своей малой толщины холоднокатаные листы и полосы характеризуются волнистостью, короблением, поперечным и продольным изменением толщины. Причины разницы в толщине: процесс без обеспечения необходимого натяжения на конце полосы, скачки температуры заготовки, изменение сечения валков (из-за высоких температур) и их неоднородная структура.

- Неровности в металле, основная причина которых — низкое качество исходной заготовки — горячекатаной полосы. Вторая причина — несоблюдение технологии процесса прокатки.

- Поверхностные дефекты: заедание или трение, образование неровностей или углублений, стружка прокатного металла, опасности и царапины. Если после прокатки эмульсия остается на поверхности изделия, при отжиге появляются темные полосы. Чтобы этого не произошло, рекомендуется не использовать чрезмерно концентрированные эмульсии.

Правильная структура и физико-механические свойства проката зависят от соблюдения режимов прокатки и термообработки.

Если вы хотите заказать Холоднокатаный стальной листот производителя по низкой цене в Челябинске и Челябинской области. предоставляет такую возможность. Предлагаем скидки при доставке крупной партии. Доставка заказа осуществляется в короткие сроки. Качество поставляемых строительных материалов гарантировано.

Мы работаем во многих районах, сотрудничаем со многими известными фирмами, которые высоко ценят нашу надежность и качество обслуживания. Для постоянных клиентов доступны различные акции и скидки.

Параметры плоскостности

Важное свойство, от которого зависят удобность обработки и качество декоративного покрытия. Данный параметр означает предел плоскости листовой поверхности, гладкость, отсутствие неровностей. Согласно данному понятию, горячекатаный прокат различается на:

- нормальный. Маркировка – ПН;

- улучшенный – ПУ;

- высокий. Обозначение – ПВ;

- особо высокий – ПО.

- III – так обозначается повышенная;

- IV – продукция с обычным оформлением.

Кроме того, принимается во внимание ещё один параметр – масса. Листовая сталь, толщина которой не превышает 8 мм, изготавливается путём непрерывной прокатки на специальных станах. Изделия с толщиной до 50 мм производятся на установках с возможностью контроля технологического процесса. При этом масса полученных листов варьируется в пределах от 8 до 17 т. К потребителям горячекатаный прокат поставляется по несколько штук в пачке. Масса последних варьируется от 2 до 10 т. Также поставка листовой стали возможна в рулонах. Их вес достигает 9 или даже 10 т.

Это интересно: Как отрегулировать давление в гидроаккумуляторе

Электродуговая сварка трубного проката

Технология изготовления при помощи электросварки позволяет производить продукцию с минимальной толщиной стенок и большим диаметром. Большинство трубного проката, в частности, для прокладки газотранспортных магистралей и сетей водоснабжения, производят методом дуговой сварки с флюсом. Процесс изготовления электросварного трубопроката включает в себя несколько этапов:

Схема электродуговой сварки

- листовому металлическому прокату придают необходимую форму, протягивая его через профильные вальцы прокатных станов;

- в результате получают, подготовленные к сварке, стальные заготовки;

- процесс профилирования осуществляется при помощи валковой прокатки.

Полировка более предпочтительна для производства трубы прямошовного типа, нежели прессовая формовка, используемая преимущественно в изготовлении крупногабаритных округлых изделий.

В отличие от металлической продукции с прямым швом, профилирование спирального трубного проката выполняется на втулочных или волково-правочных станах. После формования, кромки стальных заготовок свариваются при помощи электродуговой сварки. В зависимости от типа изделия на поверхности появляется прямой или спиральный сварочный шов, который необходимо очистить от гранта и охладить.

Остывшее изделие, подвергается калибровке. После этого проводится его осмотр, ультразвуковое сканирование и тест на стойкость к возможным нагрузкам. Далее, проводят заключительную проверку, и, если дефектов не выявлено, продукцию отправляют на реализацию.

Описание холодной обработки металла

Метод холодной обработки металла заключается в деформировании, которой подвергается заготовка, при температуре менее точки рекристаллизации или при нормальной (комнатной) температуре. Степень и глубина воздействия на заготовку во многом зависит от пластичности металла.

На практике из всех методов холодной обработки чаще всего используют слесарные работы, которые объединяет понятие «механическая обработка металлов».

Это достаточно большая группа, в которой при всех способах применяется твердый острый инструмент, механически воздействующий на заготовку. При этом в результате отделения слоев материала происходит смена формы изделия. Разница между величиной конечного продукта и первоначальной заготовки называется припуском.

Существует несколько видов механической обработки:

- Точение. В этом случае к закрепленной на вращающейся основе заготовке подводится резец – он снимает металл, создавая деталь с установленными в конструкторской документации размерами. Таким образом получают изделия, которые имеют форму тела вращения.

- Сверление. При этом к неподвижно закрепленной заготовке продольно подводится сверло, которое вращается вокруг своей оси, а затем медленно погружается в деталь. Данный вид обработки используется для изготовления круглых отверстий.

- Фрезерование. Отличие данного вида от сверления заключается в рабочей поверхности. Если у сверла это только передний конец, то у фрезы еще и боковая поверхность. Кроме того, фреза имеет возможность перемещаться в разные стороны (вправо, влево, вперед и назад). Данный вид обработки помогает создать изделие, имеющее необходимую конструктору форму.

- Строгание. Заготовка неподвижно закрепляется на основе, а резец перемещается относительно нее назад и вперед. Каждый проход инструмента снимает с детали слой металла. Некоторые агрегаты работают неподвижным резцом по двигающемуся изделию. Такой вид обработки используется для изготовления продольных пазов.

- Шлифование. Процесс осуществляется с помощью абразивного материала, который вращается или поверхность заготовки обрабатывается продольно возвратно-поступательными движениями, снимая с нее тонкие слои материала. Таким образом происходит подготовка изделия к нанесению покрытия.

Помимо вышеперечисленного, к холодной обработке металла относятся:

- Деформирование срезом или сдвигом – пробивка, обрезка, вырубка и перфорирование, а также поперечная, продольная резка и пр.

- Гибка – на угол, роликовая правка, гибка прутков, отбортовка.

- Обработка давлением – чеканка, холодная ковка, прокатка и штамповка, клепка, накатка, насечка, резьба, пр.

Выбор сырья

Для изготовления горячего проката используется сталь нескольких марок. Разнообразие типов сырья обеспечивает широкий выбор готовой продукции с различными эксплуатационными свойствами. В свою очередь, эта особенность позволяет эффективно использовать листовые заготовки для конкретных задач. В качестве сырья при производстве применяют сталь следующих типов:

- легированную;

- конструкционную;

- качественную;

- углеродистую.

Также готовые изделия отличаются по размеру, толщине, марке металла. Согласно этим параметрам определяется их сортамент, но всегда в соответствии со стандартами ГОСТа. Выпускаются заготовки с разной степенью обработки кромки (обрезной и необрезной). В зависимости от данной особенности горячекатаный прокат также маркируется специальными обозначениями. Обрезные заготовки – «О». Необрезные – «НО».

Классификация

Классификация продукции осуществляется по трем основным параметрам:

- Метод получения гильзы;

- Технология раскатки гильзы в трубу;

- Способ окончательного формирования диаметра и профильной толщины стенки изделия.

Технология раскатки гильзы в трубу

При этом способ раскатки гильзы в наиболее полной мере характеризует производственный процесс. В зависимости от него дается наименование производственным цехам и трубопрокатным агрегатам.

Способы получения гильзы

Для получения гильзы могут быть применены различные методы. Среди них прошивка на прессе, прошивка на косовалковом стане, прессовалковая прошивка, комбинированная прошивка на прессе и косовалковом станке.

Технологии раскатки гильзы

На сегодняшний день при производстве горячекатаных труб по ГОСТ 8732-78 более всего распространена технология использования автоматических прокатных станов.

Их применение позволяет получить следующие преимущества:

- Разнообразие сортамента готовой продукции;

- Высокая производительность;

- Автоматизация производственного процесса;

- Высокий уровень механизации производства.

Разнообразие сортамента труб

При помощи такого производственного оборудования можно получить трубы малого (до 150 мм), среднего (до 250 мм) и крупного (400 мм и более) диаметра.

Производство толстостенных бесшовных труб

Для изготовления толстостенных труб применяется метод прокатки на пилигримовом стане. Основная область использования изделий, произведенных таким способом, — нефтеперерабатывающая и нефтедобывающая промышленность.

Сортамент проката такого типа представлен следующими типами изделий:

- Малые профильныетрубы (толщина стенки от 2,5 до 4 мм, диаметр — не более 114 мм, длина изделия — до 60 м).

- Средние (длина — до 40 м, толщина — 5-8 мм, диаметр — до 325 мм).

- Большие (длина — до 36 м, толщина — 6-10 мм, диаметр — до 700 мм).

Продольная прокатка на непрерывном стане

Непрерывная прокатка считается наиболее эффективным методом изготовления бесшовныхгорячекатаных труб. Она может применяться для производства проката диаметром от 16 до 350 мм с толщиной стенки от 2 до 25 мм. Чаще всего для производства стального проката в соответствии с ГОСТ 8732-78 применяются низколегированные и углеродистые стали, реже — высоколегированные.

Винтовая прокатка

Винтовая прокатка применяется на прошивном, раскатном и калибровочном валках трубопрокатного агрегата. Такие станки отличаются высокой маневренностью, но при этом уступают в производительности оборудованию с непрерывным станом.

При использовании такого метода нет необходимости замены валков при переходе на производство горячекатаных профильных труб другого диаметра, что значительно упрощает процесс. В основном данная технология применяется при изготовлении стальных горячекатаныхтруб для колец подшипников.

Производство на реечном стане

При таком способе производства стаканы проталкиваются при помощи дорна сквозь ряд роликовых обойм. Такая технология используется для получения бесшовных горячекатаных труб из квадратных заготовок. Таким способом получаются трубы небольшой толщины стенки, диаметром не более 245 мм. Современное оборудование зарубежных производителей позволяет изделия высокой прочности длиной до 12 метров и толщиной стенки 2,5-10 мм.

Выбор методики производства обусловлен требуемыми характеристиками и назначением готового изделия. Современное оборудование позволяет получить продукцию высокого качества, обеспечить соответствие ГОСТ 8732-78 и при этом снизить денежные затраты на производство трубстальныхгорячекатаных и холоднокатаных.

Особенности применения

Стальной прокат горячего катания относится к универсальным и востребованным материалам. Прочные и надёжные изделия удобны в обработке. Стальные заготовки хорошо нарезаются, гнутся, стойкие к негативному воздействию и случайной деформации. Из них получаются прочные детали, долговечные и надёжные.

Сфера использования листового проката очень разнообразна. Стальные заготовки нашли применение во многих отраслях промышленности. В частности, их используют при изготовлении корпусов техники (автомобили, спецмашины), в строительных работах. Также применяется горячий прокат при конструировании приборов, различных технологических шкафов и сварных труб. Последние используются в инженерии, прокладке коммуникаций и магистралей.

Стоит отметить, что специфика применения обусловлена техническими параметрами материалов. В частности, особое внимание обращается на толщину. Толстолистовые изделия используются в производстве конструкций и разных деталей. Тонколистовые служат сырьём при выпуске металлопрофиля, профнастила и стройматериалов (покрытий для кровли, к примеру).

- Следующая публикация Характеристики и особенности производства металлочерепицы

- Предыдущая публикация Реставрация Plymouth Barracuda

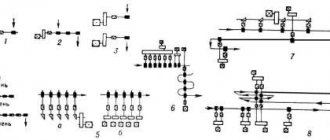

Агрегаты крупно-, средне- и мелкосортных станов

Крупносортный стан 600 предназначен для производства двухтавровых балок высотой до 200 мм, угловой стали с шириной полок до 160 мм, круглой стали диаметром до 120 мм, квадратного профиля сечением до 100 х 100 мм, полос шириной до 200 и высотой до 50 мм и рельс массой до 24 кг/м. Заготовкой служит блюм сечением 300 х 300 мм и длиной 6 м.

Стан состоит из 17 рабочих клетей, установленных по трем параллельным линиям. Линии связаны пятью шлепперами, что позволяет миновать некоторые клети. Для кантовок используют кантователи с углом поворота 45 и 90°. Последняя клеть может быть выполнена универсального исполнения. Из этих клетей пять (2—6) и три (8-10) объединены в две группы, остальные расположены последовательно и в шахматном порядке:

Заготовки из нагревательных печей согласно технологическому циклу после сбива окалины поступают в соответствующие клети стана. Как и для предыдущих агрегатов широко используются ножницы, пилы, толкатели, манипуляторы, правильные машины и правильные прессы. Для обработки концевых элементов профилей применяют механическое оборудование, клеймители и закалочные устройства.

Непрерывный среднесортный стан 450, состоящий из 16 клетей, предназначен для производства следующих профилей: круг диаметром до 60 мм, квадрат со стороной до 55 мм, полоса шириной до 200 мм и толщиной до 22 мм, а также уголок с шириной полок до 125 мм, двутавр и швеллер высотой до 300 мм. В качестве заготовки используют раскат сечением до 200 х 250 мм и длиной до 12 м. После заготовочного стана 850/700/500 заготовки поступают в две нагревательные печи с шагающими балками. После нагрева заготовки поступают по рольгангу к ножницам для обрезки переднего и заднего концов и к гидросбиву окалины. Далее металл передается к непрерывной черновой группе рабочих клетей стана, состоящей их девяти двухвалковых клетей 630 х 1300, из них №1, №3, №4, №6, №7 и №9 — горизонтального исполнения и №2, №5 и №8 — комбинированного исполнения могут иметь как вертикальные, так и горизонтальные валки. Клети разбиты на три группы по три клети в каждой с двумя горизонтальными и одной комбинированной клетью между ними. По промежуточному рольгангу раскат направляется в чистовую группу, содержащую семь клетей: три (№10, №13 и №15) — комбинированного типа 530 х х 630 и четыре (№11, №12, №14 и №16) — универсального типа с горизонтальными валками 530 х 630 и с вертикальными холостыми валками 900 х 600.