Металлопрокат изготавливается на прокатных станах из различных видов стали. Сортамент изделий получают путём горячей, тёплой или холодной прокатки. Для массового производства используются углеродистые, легированные и высоколегированные стали. Они дешевле по сравнению с жаропрочными и нержавеющими и поэтому более финансово доступны для большинства проектов. Металлопрокатные изделия имеют разную форму и размер поперечного сечения. Виды сортового проката различаются по материалу, размеру, точности исполнения и другим параметрам.

Виды металлопроката

Различные виды металлопроката можно выделить, отталкиваясь от следующих признаков:

- особенности производства: горячекатаный (производится при температурах, превышающих температуру рекристаллизации), холоднокатаный (изготавливается при температурах ниже порога рекристаллизации);

- используемый сплав: черный (из чугуна и углеродистых сталей), цветной (из алюминия, меди, титана, никеля, кадмия, олова, прочих металлов), нержавеющий;

- метод обработки поверхности: может быть матовым, зеркальным, шлифованным, калиброванным.

Также выделяют несколько видов металлического проката по типу готового изделия:

- листовой —листовая сталь, лента;

- сортовой — изготовленный на специальных станках, с различным по форме сечением (круг, шестигранник, полоса, квадрат);

- фасонный — со сложной формой сечения (рельсы, швеллеры, уголки);

- трубопрокат — сварные, холоднотянутые, горячекатаные трубы, могут иметь круглое, овальное или прямоугольное сечение.

Общие особенности

Сортовой металл имеет, как минимум, одну общую особенность – качество поверхности. Оно имеет классификацию и отражается в соответствующей маркировке:

- используется без допобработки – маркировка «1ПГ»,

- обрабатывается горячим способом под давлением – «2ПГ»,

- обрабатывается механически (резанием) без нагрева – «3ПГ».

Также определенные особенности имеются у каждой разновидности проката, относящегося к этой группе, поэтому чуть подробнее стоит остановиться на них в отдельности.

Сортовой прокат: понятие и классификация

Сортовой металлопрокат — металлоизделия, объединенные общей чертой: любая касательная, проведенная к поперечному сечению, не пересекает его. Профили производят на сортовых станках продольной катки согласно ГОСТ 535-2005. Простые геометрические формы профиля данного вида изделий — это круг, прямоугольник, квадрат, шестиугольник.

Изделия чаще всего используются в качестве полуфабрикатов. Металлопрокат становится заготовкой для изготовления изделий, которые по форме и конструкции более сложны.

Стальной круг — это прут с круглым поперечным сечением, который производится в соответствии со стандартом ГОСТ 2590-2006. Главным параметром при изготовлении круглого металлопроката является номинальный диаметр: стандарт допускает, чтобы он варьировался от 5 до 270 мм. Другой важный аспект — точность прокатки, в зависимости от которой выделяют:

- А — высокая точность;

- Б — повышенная точность;

- В — обычная точность.

Для металлоизделий с круглым сечением используют сталь различных марок: низколегированную, высоколегированную, легированную, углеродистую. Это закономерно сказывается на прочностных характеристиках.

Круг из стали производят, хранят и транспортируют в прутках или, при диаметре менее 9 мм, в мотках. Сфера его использования достаточно широка и включает машиностроение, судостроение, строительство, создание оград и различных кованых металлоконструкций (заборы, решетки на окна).

Стальная полоса — это металлопрокат с поперечным сечением прямоугольной формы, изготовленный по ГОСТ 103-2006. При производстве основные параметры — это ширина (от 11 до 200 мм) и толщина (от 4 до 60 мм). Поставляется в прутках длиной от 2 до 12 м.

Из всех видов сортовых металлоизделий именно полоса распространена шире всего, поскольку она выступает заготовкой для множества других изделий, включая фасонные. Основные сферы применения: изготовление автомобильных рессор, режущих инструментов, изготовление стальных труб. Также полоса может быть использована как конструктивный элемент конструкций, декоративный элемент ограждений и решеток.

Квадратный прокат стали отвечает нормам ГОСТ 2591-2006, а основной параметр для его производства— это номинальная сторона квадрата (от 6 до 200 мм). Формой производства являются прутки, а сырьевая основа аналогична используемой для изготовления стального круга. Геометрически правильная форма данного вида проката позволяет применять его в гражданском и промышленном строительстве. Примеры изделий: металлические ворота, ограды, кованые решетки, скамейки.

Шестигранник из стали должен соответствовать ГОСТу 2879-2006, может производиться обычной или повышенной точности. Основным параметром для изделий шестиугольного сечения выступает номинальный диаметр вписанного круга (от 8 до 103 мм). Производят и поставляют шестигранник в прутках длиной от 2 до 6 м. Такой металлопрокат востребован в автомобилестроении, а также химической и пищевой промышленности. Его активно используют для производства болтов, гаек и других разновидностей высокоточного крепежа.

Помимо изделий простой формы, как отдельный подвид выделяют арматуру. Она представляет собой множество соединенных между собой элементов и широко применяется в ходе строительных работ как элемент железобетонных конструкций. Качество поверхности позволяет разделить арматуру на несколько видов:

- 1ГП — не требует дальнейшей обработки;

- 2ГП — требует горячей обработки давлением;

- 3ГП — требует обработки холодным способом, что предполагает механическую резку.

Производство

Сортовой металл, независимо от его вида, производится методом проката на специальном прокатном стане. На него подается заготовка (сляб из требуемой марки стали), после чего она разогревается для увеличения пластичности и проходит по прокатным клетям. Последние представляют собой серию попарно расположенных валков с требуемой геометрией поверхности. Проходя через них, заготовка вытягивается и постепенно приобретает требуемую форму и размеры.

Готовые изделия нарезаются на прутки или сматываются в мотки и остужаются, после чего отправляются на хранение или поступают в продажу.

Фасонный металлопрокат

Фасонные металлоизделия отличаются сложной формой и бывают следующих разновидностей:

- Швеллер — профиль П-образной формы в поперечном сечении, изготовленный методом горячей прокатки. Благодаря способности выдерживать высокие продольные и поперечные нагрузки, швеллер широко применяется в машиностроении, а также при армировании железобетона, сооружении металлоконструкций, анкерных столбов.

- Двутавр (балка) — фасонный прокат с Н-образным поперечным сечением, изготовленный из углеродистой или низколегированной стали. Форма способствует высокой жесткости и несущей способности при снижении массы, что позволяет применять двутавры при монтаже перекрытий и в качестве опорных элементов.

- Уголок — согнутая вдоль металлическая пластина, применяемая в автомобилестроении, вагоностроении, машиностроении, а также в строительстве для монтажа железобетонных перемычек и соединения металлических и деревянных изделий.

Отдельно можно выделить рельсы — особый вид металлопроката, который используется при строительстве и ремонте железных дорог.

Почему изделия из металла называют прокат?

Термин прокат в классификации металлических изделий металлургических комбинатов, пошло от названия станков на которых они изготавливаются. Это огромные прокатные станы, формирующие металлические изделия самого разного профиля. Именно профиль изделия является критерием для классификации металлического проката.

Для изготовления металлоизделий используется углеродистая горячекатаная и низколегированная сталь. Данные виды сталей характеризуются малым количеством побочных примесей и добавлением специальных элементов, улучшают свойства стали (легирование).

Марки сталей используемые для производства металлопроката позволяют создавать прочные во всех отношениях изделия.

Стоит отметить, что углеродистые и низколегированные стали часто называют конструкционными или инструментальными. По этим названиям понятно для каких целей они предназначены.

Особенности и применение других видов металлопроката

Два оставшихся вида металлоизделий, листовой и трубный, также широко применяются в разнообразных целях:

- горячекатаный лист — это металлопрокат, который применяется при изготовлении труб и гнутого профиля, настилов, ограждений, а также в котлостроении;

- холоднокатаный лист по сравнению с горячекатаным обладает более качественно поверхностью, применяется в автомобилестроении и машиностроении;

- круглый бесшовный трубопрокат выполняет функцию передачи жидкой или газовой среды при высоких температурах и давлении, а также применяется для изготовления металлоконструкций;

- круглые электросварные прямошовные трубы нужны для организации инженерных систем (отопление, водопровод, газоснабжение);

- профильный сварной вид трубопроката не может использоваться для трубопровода за счет прямоугольного сечения, задействован в каркасном строительстве (навесы, беседки, теплицы), из него изготавливают лестницы и ограждения.

Огромное разнообразие металлов и форм продукции позволяет использовать ее практически в каждой отрасли производства.

Области применения фасонного проката

Фасонный прокат массового назначения востребован на строительных площадках, производственных и промышленных предприятиях. Из него изготавливают детали в машиностроении, автомобилестроении и судостроении, возводят каркасы и несущие конструкции, а также он используется при возведении мостов и дорог.

Фасонный прокат специального назначения применяется преимущественно для строительства железнодорожных и трамвайных путей, шахтных выработок и в других специфических отраслях.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств допускается применять термическую обработку.

2.3. По требованию потребителя обеспечивается свариваемость стали путем соблюдения требований по химическому составу стали и механическим свойствам проката.

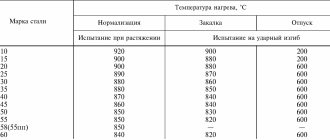

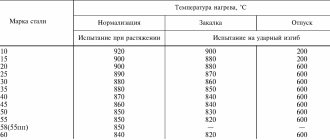

2.4. Нормируемые показатели проката по категориям приведены в табл.1.

Таблица 1

| Ударная вязкость | Марка стали | ||||||||

| Кате- гория | Хими- ческий состав | Времен- ное сопро- тивле- ние | Предел теку- чести | Относи- тельное удлине- ние | Изгиб в холодном состоянии | при температуре, °С | После механи- ческого старе- ния | ||

| +20 | |||||||||

| 1 | — | + | + | + | + | — | — | — | Ст0; Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст5пс; Ст5сп; Ст6пс; Ст6сп |

| 2 | + | + | + | + | + | — | — | — | Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст5пс; Ст5сп |

| 3 | + | + | + | + | + | + | — | — | Ст3пс; Ст3сп; Ст4пс; Ст4сп |

| 4 | + | + | + | + | + | — | + | — | Ст3пс; Ст3сп |

| 5 | + | + | + | + | + | — | + | + | Ст3пс; Ст3сп |

Примечания:

1. Знак «+» означает, что показатель нормируют.

2. Для стали марки Ст0 предел текучести и изгиб, для стали марок Ст6пс и Ст6сп изгиб не нормируют.

3. Фасонный и полосовой прокат категории 2 из стали марок Ст3пс, Ст3сп, Ст4пс, Ст4сп изготовляют толщиной менее 3 мм и более 40 мм. Сортовой прокат категории 2 из тех же марок стали изготовляют диаметром менее 12 мм, стороной квадрата менее 11 мм и диаметром (стороной квадрата) более 40 мм.

(Измененная редакция, Изм. N 1, 2).

2.5. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл.2.

Таблица 2

| Марка стали | Временное сопротивление , Н/мм (кгс/мм), для толщин, мм | Предел текучести , Н/мм (кгс/мм), для толщин, мм | Относительное удлинение , %, для толщин, мм | Изгиб до параллельности сторон (- толщина образца, — диаметр справки) для толщин, мм | ||||||||

| до 10 | св. 10 | до 10 | св. 10 до 20 | св. 20 до 40 | св. 40 до 100 | св. 100 | до 20 | св. 20 до 40 | св. 40 | |||

| не менее | до 20 | св. 20 | ||||||||||

| Ст0 | Не менее 300 (31) | — | — | — | — | — | 18 | 18 | 15 | — | — | |

| Ст3кп | 360-460 (37-47) | 235 (24) | 235 (24) | 225 (23) | 215 (22) | 185 (20) | 27 | 26 | 24 | |||

| Ст3пс | 370-480 (38-49) | 245 (25) | 245 (25) | 235 (24) | 225 (23) | 205 (21) | 26 | 25 | 23 | |||

| Ст3сп | 380-490 (39-50) | 370-480 (38-49) | 255 (26) | 245 (25) | 235 (24) | 225 (23) | 205 (21) | 26 | 25 | 23 | ||

| Ст4кп | 400-510 (41-52) | 255 (26) | 255 (26) | 245 (25) | 235 (24) | 225 (23) | 25 | 24 | 22 | |||

| Ст4пс, Ст4сп | 410-530 (42-54) | 265 (27) | 265 (27) | 255 (26) | 245 (25) | 235 (24) | 24 | 23 | 21 | |||

| Ст5пс | 490-630 (50-64) | 285 (29) | 285 (29) | 275 (28) | 265 (27) | 255 (26) | 20 | 19 | 17 | |||

| Ст5сп | 490-630 (50-64) | 295 (30) | 285 (29) | 275 (28) | 265 (27) | 255 (26) | 20 | 19 | 17 | |||

| Ст6пс, Ст6сп | Не менее 590 (60) | 315 (32) | 315 (32) | 305 (31) | 295 (30) | 295 (30) | 15 | 14 | 12 | — | — | |

Примечания:

1. По согласованию изготовителя с потребителем для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм (1 кгс/мм) ниже по сравнению с указанным.

2. По согласованию изготовителя с потребителем допускается снижение относительного удлинения для фасонного проката всех толщин на 1% (абс).

3. По согласованию изготовителя с потребителем допускается превышение верхнего предела временного сопротивления по сравнению с указанным на 50 Н/мм (5 кгс/мм) при условии выполнения остальных норм.

(Измененная редакция, Изм. N 1). 2.6. Ударная вязкость сортового и фасонного проката категорий 3, 4, 5 из стали марок Ст3пс, Ст3сп, а также категории 3 из стали марок Ст4пс, Ст4сп должна соответствовать приведенной в табл.3.

Таблица 3

| Марка стали | Толщина проката | Ударная вязкость KCU, Дж/см (кгс·м/см), не менее | ||

| при температуре, °С | после механического старения | |||

| +20 | -20 | |||

| Ст3пс, Ст3сп | 3,0-4,9 | 108(11) | 49(5) | 49(5) |

| 5,0-9,9 | 108(11) | 49(5) | 49(5) | |

| 10-25 | 98(10) | 29(3) | 29(3) | |

| 26-40 | 88(9) | — | — | |

| Ст4пс, Ст4сп | 3,0-4,9 | 98(10) | — | — |

| 5,0-9,9 | 98(10) | — | — | |

| 10-25 | 88(9) | — | — | |

| 26-40 | 69(7) | — | — | |

Примечания:

1. Знак «-» означает, что испытание не проводят.

2. Определение ударной вязкости проката круглого сечения проводят, начиная с диаметра 12 мм, квадратного, начиная со стороны квадрата 11 мм, фасонного — с толщин, из которых могут быть вырезаны образцы типов 1 и 3 по ГОСТ 9454.

3. При испытании проката на ударную вязкость допускается снижение величины ударной вязкости на одном образце на 30%, при этом среднее значение должно быть не ниже норм, указанных в таблице.

(Измененная редакция, Изм. N 2).

2.7. Расслоение проката не допускается.

2.8. Для группы I на поверхности проката допускаются без зачистки отдельные раскатанные пузыри, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

2.9. Для группы II допускаются без зачистки дефекты, глубина которых не превышает:

минусового предельного отклонения — для прутков размером менее 100 мм;

суммы предельных отклонений — для прутков размером 100 мм и более.

Глубину залегания дефектов считают от номинального размера.

2.10. Для группы III на поверхности проката допускаются без зачистки отдельные раскатанные пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения.

Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

суммы предельных отклонений диаметра или толщины для прутков размером 40 мм и менее;

5% диаметра или толщины — для прутков размером свыше 40 до 140 мм;

8% диаметра или толщины — для прутков размером свыше 140 мм.

Глубину зачистки или вырубки считают от минимального размера проката.

В поперечном сечении проката (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

2.11. Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющего нормированных предельных отклонений, не должна превышать 10% толщины контролируемого элемента профиля.

2.7.-2.11. (Измененная редакция, Изм. N 1).

2.12. Дефекты удаляются пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

2.13. Прокат должен быть обрезан. При порезке проката в холодном состоянии на поверхности реза (торце) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

Косина реза фасонного проката не должна выводить длину проката за его номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать 0,5 мм при толщине фасонного проката в направлении движения ножей до 5,0 мм включительно, 1,0 мм при толщине свыше 5,0 до 10 мм включительно и 0,1 толщины — при толщине фасонного проката более 10 мм.

Косина реза сортового проката диаметром (толщиной) до 80 мм не контролируется, сортового проката диаметром (толщиной) свыше 80 мм косина реза не должна превышать 0,1 диаметра (толщины), а по требованию потребителя — 5,0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0,1 диаметра (толщины).

Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать 3 мм.

По требованию потребителя заусенцы должны быть удалены.

При порезке сортового и фасонного проката ножницами допускаются утяжка концов и отпечатки ножей глубиной до 0,25 диаметра (толщины) проката.

Прокат диаметром (стороной квадрата, шириной) до 40 мм немерной длины допускается изготовлять с необрезными концами. По соглашению с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм изготовляют с необрезными концами.

(Измененная редакция, Изм. N 1, 2).

2.14. Маркировка и упаковка — по ГОСТ 7566 с дополнениями.

По требованию потребителя на прутки диаметром (стороной квадрата) свыше 30 мм, упакованные в связки, наносят маркировку. Клеймо наносят на торец прутка; оно содержит марку стали или ее условное обозначение с указанием расшифровки в документе о качестве, номер плавки или ее условное обозначение с указанием расшифровки в документе о качестве.

2.15. Маркировку проката проводят несмываемой краской цветами, приведенными в ГОСТ 380.

На прокат в связках наносят цветную маркировку полосами шириной не менее 20 мм. Краску наносят на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

Допускается для сортового проката диаметром (стороной квадрата, толщиной) свыше 80 мм наносить цветную маркировку на торцы трех-пяти штанг в связке.

По согласованию изготовителя с потребителем допускается маркировку краской не производить.

2.14; 2.15. (Измененная редакция, Изм. N 1).

ПРИЕМКА

3.1. Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки — ковша.

Для проката из стали марки Ст0 число плавок в партии не ограничено.

3.1.1. В партии, состоящей из проката категории 1 и 2, допускается наличие нескольких плавок, при этом партия должна состоять из проката одного размера и одной марки стали. Масса партии — не более вагонной нормы.

3.1.2. Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями:

категории проката;

группы качества поверхности;

при наличии в партии нескольких плавок — количества плавок в партии;

указания об обеспечении свариваемости — «св».

По согласованию изготовителя с потребителем допускается в документе о качестве не указывать результаты всех проведенных испытаний, а указывать: «Продукция соответствует ГОСТ 535-88».

3.2. Для проверки качества проката по химическому составу и механическим свойствам от партии отбирают:

для химического анализа — одну пробу от плавки — ковша;

для испытания на растяжение и изгиб — один пруток, моток, полосу или штангу;

для испытания на ударную вязкость — два прутка, мотка, полосы или штанги.

3.2.1. При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, полосы или штанги для механических испытаний отбирают от минимальной и максимальной толщины проката.

3.1.1, 3.1.2, 3.2, 3.2.1. (Измененная редакция, Изм. N 1).

3.2.2. Для контроля массы двутавров с параллельными гранями полок отбирают одну штангу от проката каждого типоразмера одной плавки.

(Введен дополнительно, Изм. N 1).

3.3. При получении неудовлетворительных результатов проверки хотя бы по одному показателю, повторную проверку проводят в соответствии с ГОСТ 7566.

3.4. Для контроля качества поверхности и размеров проката от партии отбирают 10% прутков, мотков или полос, но не менее 5 штук.

3.5. Химический анализ готового проката и испытание на изгиб допускается не проводить, установленные нормы обеспечиваются технологией изготовления.

Температура создания проката

При производстве проката могут использоваться 3 типа заготовок:

- Горячие

- Теплые

- Холодные

От температуры проката зависит толщина и точность проката. Горячекатанные изделия предполагают толстостенный прокат, толще 4 (мм). Горячий металл имеет высокую пластичность, что позволяет без разрушения структуры металла формировать продукцию. Но что касается точности горячекатанного проката, такие изделия часто имеют прогибы и прочие статические деформации, наличие которых обусловлено особенностями производства.

Наиболее точными являются изделия, полученные методом холодного проката. Но для холодного проката подходит лишь металл толщиной до 4 (м). А теплый прокат дает усредненный результат.

МЕТОДЫ КОНТРОЛЯ

4.1. Методы отбора проб для определения химического состава стали — по ГОСТ 7565.

4.2. Химический анализ — по ГОСТ 22536.0 — ГОСТ 22536.11; ГОСТ 27809; ГОСТ 17745; ГОСТ 18895 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность анализа.

При разногласиях между изготовителем и потребителем оценку проводят стандартными методами.

4.3. Методы отбора проб для механических и технологических испытаний — по ГОСТ 7564 (вариант 1).

4.4. Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины по одному образцу от прутка, мотка, полосы или штанги.

4.5. Испытание на изгиб проводят по ГОСТ 14019 по одному образцу от прутка, мотка, полосы или штанги.

4.4; 4.5. (Измененная редакция, Изм. N 1).

4.6. Испытание на ударный изгиб проводят по ГОСТ 9454 на двух образцах от прутка, мотка, полосы или штанги для каждой температуры.

При толщине проката 10 мм и более применяют образцы типа 1; от 5,0 до 9,9 мм — образцы типа 3; от 3,0 до 4,9 мм — образцы с шириной, равной толщине проката, высота образца и глубина концентратора должны соответствовать установленным для образца типа 3.

Для проката с номинальной толщиной 5 и 10 мм или изготовленного с отклонением на минусовый допуск, ударную вязкость определяют на образцах толщиной, равной толщине проката.

(Измененная редакция, Изм. N 2).

4.7. Определение склонности к механическому старению проводят по ГОСТ 7268 на двух образцах от прутка, мотка, полосы или штанги. Толщина образцов должна соответствовать толщине, принятой в п.4.6.

(Измененная редакция, Изм. N 1, 2).

4.8. Контроль механических свойств проводят для минимальной и максимальной толщин (диаметра, стороны квадрата) проката одной плавки: для толщин до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 100 мм.

При контроле механических свойств допускается применять статистические и неразрушающие методы контроля по нормативно-технической документации на методы контроля металлопродукции.

При использовании изготовителем статистических и неразрушающих методов контроля в соответствии с нормативно-технической документацией контроль механических свойств, предусмотренный настоящим стандартом, допускается не проводить. Изготовитель обеспечивает при этом соответствие выпускаемой продукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества применяют методы контроля, предусмотренные настоящим стандартом.

4.9. Качество поверхности проверяют путем осмотра без применения увеличительных приборов.

Расслоение проката контролируют осмотром торцов и кромок проката.

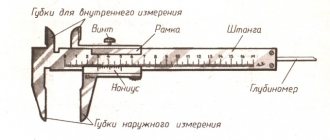

4.10. Геометрические размеры и форму профиля проверяют при помощи измерительных инструментов по ГОСТ 162, ГОСТ 166, ГОСТ 427, ТУ 2-034-225, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 или инструментов, аттестованных по ГОСТ 8.326* и ГОСТ 2216. ________________ * На территории Российской Федерации действуют ПР 50.2.009-94.

4.8-4.10. (Измененная редакция, Изм. N 1).

4.11. Контроль массы двутавров с параллельными гранями полок проводят взвешиванием одной пробы длиной не менее 1 м при массе 1 м профилей не более 20 кг, на пробе длиной не менее 0,3 м — при массе 1 м более 20 кг.

(Измененная редакция, Изм. N 1, 3).

4.12. (Исключен, Изм. N 1).